1.本实用新型涉及织机设备领域,尤其是一种穿综杆以及织机综框。

背景技术:

2.织机综框是构成织机的重要构件之一,是一个由上下横梁和左右侧板连接的并带有穿综杆的框架。穿有经纱的综丝穿挂在穿综杆上。随着织机提综机构的运动,综框根据开口装置上下运动,综丝随着综框上下运动使经纱上下分层,从而使纬纱能够在经纱分层的开口中穿梭,交织形成织物。

3.目前大多数织厂已采用塑料综丝代替传统的不锈钢综丝。塑料综丝通过两端的综耳穿挂在穿综杆上,在织机高速运转的状态下,综丝两端的综耳与穿综杆之间产生高频振动。由于现有穿综杆采用不锈钢材质,不锈钢的材料强度远远大于的塑料,综耳与穿综杆之间发生高频振动时,穿综杆对综丝造成高频的冲击与摩擦,容易造成综丝的断裂。同时,高频的冲击与摩擦所产生的热量容易导致综耳热熔断,从而使织厂更换综丝频繁,生产效率降低并且生产成本增加。因此,需要一种能够增加综丝使用寿命的方法或技术,降低企业生产成本,给企业带来实际的经济效益和社会效益。

技术实现要素:

4.为了解决上述的综丝容易断裂以及热熔断的技术问题,本实用新型的目的是提供一种穿综杆以及织机综框,该穿综杆以及织机综框能够减缓对综丝造成的高频冲击以及降低高频冲击与摩擦所产生的热量,从而延长综丝的使用寿命。

5.为了实现上述的目的,本实用新型一方面提供一种穿综杆,该穿综杆布置于对应的织机综框上,所述的穿综杆具有由高性能纤维材料制成的主杆体、嵌于所述主杆体内部的加强肋以及覆盖于所述主杆体外表面的涂层。

6.在上述的技术方案中,优选地,所述的穿综杆为一扁长形杆件,所述穿综杆横截面上的四个角端部均被设置成倒圆角结构。进一步优选地,所述的倒圆角被配置成满足:0<r≤d/2;其中,r为所述倒圆角对应的半径长度,d为所述穿综杆的厚度。

7.在上述的技术方案中,优选地,所述加强肋的横截面为十字型、交叉型或圆形。

8.在上述的技术方案中,优选地,所述的加强肋与所述的主杆体粘连成一体并且所述加强肋的长度与所述主杆体的长度相等。

9.在上述的技术方案中,优选地,所述的主杆体由碳纤维材料或超高分子量聚乙烯纤维材料或芳纶纤维材料制成。

10.在上述的技术方案中,优选地,所述的涂层为一特氟龙涂层。

11.本实用新型另一方面提供一种织机综框,所述的织机综框具有上述任一技术方案中的穿综杆,所述的织机综框包括:一对上下相对设置的横梁;一对左右相对设置的侧板,各个所述侧档的上下两个端部分别固定连接于一对横梁;一对上下相对设置的所述穿综杆,各个所述侧板均沿着上下方向延伸,所述侧板的上下两个端部分别固定连接于一对横

梁;一对所述的穿综杆沿着左右方向延伸并固定连接于一对所述的侧板上;所述的织机综框能够穿挂若干综丝,所述的若干综丝被配置成沿着上下方向延伸并间隔布置于所述的一对所述横梁的内侧,所述的一对穿综杆分别穿过所述若干综丝的上下端部,以固定所述的若干综丝。

12.相较于现有技术,本实用新型所提供的技术方案具有以下有益效果:1、通过采用碳纤维材质加工而成的穿综杆代替不锈钢穿综杆,使穿综杆的表面硬度与综丝的表面硬度相接近接近,在高频振动摩擦下,能减少对综丝综耳的冲击,从而降低综丝断裂的频率,延长综丝寿命;2、通过在穿综杆内部设置加强肋,增强穿综杆整体强度和抗弯变形强度,提高穿综杆的稳定性;3、穿综杆表面涂覆特氟龙材料具有耐高温、摩擦系数低的特点,从而降低高频冲击与摩擦所产生的热量,减少综丝热熔断的频率,延长综丝寿命;4、穿综杆的棱角边倒圆角的设置,不仅降低综耳与穿综杆接触面的摩擦,而且有利于综丝的穿带与退出。

附图说明

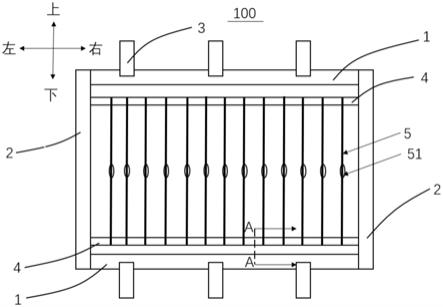

13.图1为本实用新型所提供的织机综框的正视图;

14.图2为本实用新型所提供的穿综杆的横截面示意图。

具体实施方式

15.为详细说明发明的技术内容、构造特征、所达成目的及功效,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。在下面的描述中,出于解释的目的,阐述了许多具体细节以提供对发明的各种示例性实施例或实施方式的详细说明。然而,各种示例性实施例也可以在没有这些具体细节或者在一个或更多个等同布置的情况下实施。此外,各种示例性实施例可以不同,但不必是排他的。例如,在不脱离发明构思的情况下,可以在另一示例性实施例中使用或实现示例性实施例的具体形状、构造和特性。

16.此外,本技术中,诸如“在

……

之下”、“在

……

下方”、“在

……

下”、“下”、“在

……

上方”、“上”、“在

……

之上”、“较高的”、“侧”(例如,如在“侧壁”中)等的空间相对术语,由此来描述如附图中示出的一个元件与另一(其它)元件的关系。空间相对术语意图包括设备在使用、操作和/或制造中除了附图中描绘的方位之外的不同方位。例如,如果附图中的设备被翻转,则被描述为“在”其它元件或特征“下方”或“之下”的元件随后将被定位为“在”所述其它元件或特征“上方”。因此,示例性术语“在

……

下方”可以包括上方和下方两种方位。此外,设备可以被另外定位(例如,旋转90度或者在其它方位处),如此,相应地解释在此使用的空间相对描述语。

17.在本技术中,“横向”用于表示示意图中同时垂直上下方向与左右方向的方向;“横截面”用于表示物体沿着横向剖开所得到的截面;“厚度”用于表示物体在横向上的长度。

18.在本技术中,属于“高性能纤维”指强度大于17.6cn/dtex,弹性模量在440cn/dtex以上的纤维。

19.在本技术中,除非另有明确的规定和限定,术语“固定连接”意指两物体连接后能够相对固定的连接方式,本技术中的“固定连接”不限于一体连接,可拆卸连接,粘接等连接方式。

20.图1示出了本实用新型所提供的织机综框100,织机综框100能够在相应的织机上进行升降运动并带动穿过综框的经纱上下分层。织机综框100包括一对上下相对设置的横梁1、一对左右相对设置的侧板2以及分别靠近一对横梁1的一对穿综杆4。一对侧板2均沿着上下方向延伸,织机综框100能够穿挂若干间隔布置的综丝5。

21.一对横梁1均沿着左右方向延伸并通过自身的左右两个端部分别固定连接于一对侧板2上,一对横梁1与一对侧板2共同围成了织机综框100的内腔室(图中未标示出)。一对横梁1分别固定连接有若干导板3,导板3相对于对应的横梁1向外侧凸出,导板3的厚度同时大于横梁1与侧板2的厚度,以防止同一织机上前后两个织机综框100的主体部分发生碰撞或摩擦。

22.一对穿综杆4分别设置于内腔室的上下部并分别靠近一对横梁1,一对穿综杆4均被配置成沿着左右方向延伸并通过自身的左右两个端部固定连接于一对侧板2上。若干综丝5被配置成沿着上下方向延伸并间隔布置于内腔室,各个综丝5的上下两端部具设置有带有穿孔的综耳(图中未示出)。一对穿综杆4分别穿过若干综丝5上下综耳的穿孔,以固定综丝5。综丝5在中部设置由供经纱穿过的综眼51。

23.图2示出了本实用新型所提供的穿综杆4,穿综杆4为一扁长形杆件并且横截面上的四个角端部被配置成倒圆角结构,以降低综耳与穿综杆4的摩擦并方便综丝5的穿带与退出。倒圆角被配置成满足:0<r≤d/2,其中,r为倒圆角对应的半径长度,d为穿综杆的厚度。

24.各条穿综杆4均包括主杆体41、嵌于主杆体41内部的加强肋42以及覆盖于主杆体42外表面的涂层43。其中,主杆体41由高性能纤维材料制成,以提高穿综杆4的强度、刚度、耐高温、抗蠕变等性能,并使得穿综杆4的表面硬度与综丝5的表面硬度相接近,从而减少高频振动和摩擦下对综耳的冲击,降低综耳断裂的频率。具体地,本例中的主杆体41由碳纤维材料制成,在其它实施例中,制成主杆体的高性能纤维材料不限于碳纤维、超高分子量聚乙烯纤维以及芳纶纤维。

25.加强肋42与主杆体41粘连成一体,加强肋42被配置成沿着左右方向延伸并且自身长度与主杆体41长度相等,以加强穿综杆4整体强度与抗弯抗变形能力,维持穿综杆形状的稳定性。本例中,加强肋42的横截面为一十字型,在其它实施例中,加强肋的横截面也可以根据实际需要(如穿综杆的长度,所受应力等情况)被配置成交叉型、圆形或者椭圆形等。

26.位于主杆体41外表面的涂层43为一特氟龙涂层,特氟龙涂层43具有耐高温和摩擦系数低的特点,可减少穿综杆4与综丝5因频繁震动摩擦所产生的热量,从而减少综丝5的热熔断频率,延长综丝5的寿命。在其它实施例中,涂层也可以采用其它具有耐高温与摩擦系数低的涂层类型,如peek涂层,陶瓷涂层等。

27.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,本发明要求保护范围由所附的权利要求书、说明书及其等效物界定。