1.本发明属于阻燃非金属功能纤维纱线制备技术领域,涉及一种阻燃耐切割复合单丝、包覆线及其制备方法和用途。

背景技术:

2.以玻璃纤维或玄武岩纤维为代表的无机非金属纤维,一方面具有防切割的性能,同时纤维本身不易燃烧,可以用来制备具有阻燃性能的防切割手套或制备其他的耐切割阻燃纺织品,是一种物美价廉的防切割阻燃原料,但是,因无机非金属纤维,脆性较强,容易断裂产生刺痒感而在实用中受到限制。这类纤维在加工和使用过程中受力(如:弯曲、拉伸、扭结)后单丝容易断裂形成毛刺,然后在用这类无机纤维制备的防切割手套或其他防切割面料产品时,暴露于外面表面的部分,易受到摩擦作用而断裂,这些断裂后的纤维并不会从织物上脱落,反而会产生细小的毛刺,对使用者的皮肤有所伤害,例如会刺扎皮肤,引起皮肤瘙痒和过敏。

技术实现要素:

3.针对现有技术的不足,本发明的目的在于提供一种一种阻燃耐切割复合单丝、包覆线及其制备方法和用途。

4.为实现上述目的,本发明提供如下技术方案:

5.一种阻燃耐切割复合单丝,包括芯丝和经过浸渍处理包覆在所述芯丝外部的成纤阻燃高聚物层,所述芯丝的细度为50-200d,所述复合单丝的直径为0.02-0.10mm。

6.优选地,所述的芯丝为无机非金属纤维长丝玻璃纤维长丝或玄武岩纤维长丝,所述的外部的成纤阻燃高聚物层为聚四氟乙烯层或水性阻燃聚氨酯层。

7.另一方面,本发明还提供一种上述阻燃耐切割复合单丝的制备方法,具体包括以下步骤:

8.步骤1:长丝退绕,将50-200d的无机非金属纤维长丝通过退绕辊主动退绕,退绕的线速度4-20米/分钟;

9.步骤2:长丝清洗,经过步骤1退绕后的无机非金属纤维长丝输送进入清洗池,利用温度为40-60℃的热水清洗长丝表面,离开液面后用挤压辊去除表面附着水;

10.步骤3:长丝烘干,将步骤2中清洗过的长丝输送至烘箱进行烘干,烘箱温度为150-200℃,烘燥时间为30-60秒;

11.步骤4:长丝浸渍处理,将步骤3中烘干后的长丝输送入浸渍池,浸渍池中盛有聚四氟乙烯乳液或水性阻燃聚氨酯乳液,所述聚四氟乙烯乳液的质量百分比为20-60%,所述浸渍处理时间为0.5-2秒;

12.步骤5:将步骤4中浸渍处理好的长丝通过张力轮向上送入规形孔,规形孔的形状为为圆形或近似圆形,孔径0.03-0.16mm,优选0.05-0.1mm;

13.步骤6:预烘,将步骤5中得到的规形后的长丝进行预烘,预烘温度为80-100℃,预

烘时间为30-60秒;

14.步骤7:烘干,将步骤6预烘后的长丝送入烘箱,烘箱温度为150-200℃,处理时间30-60秒;

15.步骤8:冷却,将步骤7中经过烘干后的长丝用冷风喷嘴进行快速冷却,冷风速度0.5-1米/秒,冷却温度5-20℃。

16.步骤9:将步骤8中冷却后的长丝通过卷绕辊卷绕成型。

17.另一方面,本发明还提供一种采用上述阻燃耐切割复合单丝制备的包覆线,其特征在于,包括芯部和包覆在芯部外的包覆层,所述芯部包括所述阻燃耐切割复合单丝,且同时包括芳纶1414长丝,所述芯部的所述单丝及所述芳纶1414长丝平行排列,所述包覆层采用阻燃短纤维纱线进行包覆。

18.优选的,所述包覆层采用的阻燃短纤维纱线选自芳纶1313、芳纶1414、pi纤维、pbo纤维、pbi纤维、阻燃粘胶、阻燃腈纶中的一种纯纺短纤纱或任意两种以上的混纺短纤纱;优选地,所述阻燃短纤维的长度为30-56mm,细度为1-2d,优选地,所述包覆层采用的阻燃短纤维纱线的线密度为10-40英支,捻系数为240-320,捻向为z捻或s捻,所述包覆线的捻向与所述阻燃短纤维纱线的捻向相反,包覆捻度为400-1200捻/米。

19.另一方面,本发明还提供一种上述包覆线的制备方法,具体按照以下步骤实施:

20.步骤i:喂入芯部,所述芯部包括所述阻燃无机非金属纤维单丝,且同时包括芳纶1414长丝,将所述芯部的所述单丝及所述芳纶1414长丝一起平行喂入;

21.步骤ii,进行包覆,将选自芳纶1313、芳纶1414、pi纤维、pbo纤维、pbi纤维、阻燃粘胶、阻燃腈纶中的一种纯纺短纤纱或任意两种以上的混纺短纤纱作为包覆层对芯部进行包覆,即制得所述包覆线。

22.优选的,所述步骤i中,所述芳纶1414长丝的细度为50-400d;所述步骤ii中,所述包覆层采用的阻燃短纤维纱线的线密度为10-40英支,捻系数为240-320。

23.优选的,所述步骤ii中,所述阻燃短纤维纱线的捻向为z捻或s捻,所述包覆线的捻向与所述阻燃短纤维纱线的捻向相反,包覆捻度为400-1200捻/米。

24.另一方面,本发明还提供一种上述包覆线的用途,用于制备阻燃防切割手套或用于制备阻燃防切割面料。

25.优选的,将上述方法中制得的包覆线与阻燃涤纶和/或阻燃尼龙长丝一起并列喂入,或者将阻燃涤纶和/或阻燃尼龙长丝作为芯丝,外包权利要求4或5中制得的包覆线而得到的复合包覆线喂入,在7g/10g/13g/15g/18g手套编织机上进行编织,制成具有阻燃耐切割防护手套内胆;然后再通过阻燃胶乳表面浸胶制成阻燃耐切割防护手套;所述的阻燃胶乳选用氯丁橡胶乳液;所述阻燃耐切割防护手套内胆或所述阻燃防切割面料的耐切割性能采用en388标准进行测试,耐切割等级可达b级以上,燃烧性能可达ansi/isea 105,续燃时间≤2秒,阴燃时间≤5秒。

26.与现有技术相比,本发明的有益效果在于:本发明一种阻燃耐切割复合单丝的制备方法,通过将无机非金属纤维长丝通过阻燃聚合物进行浸渍处理,使其表面形成胶膜层,防止无机非金属纤维长丝直接的摩擦导致断裂的同时增强其阻燃性能,表面经过处理后,还能减少无机非金属纤维断裂后产生的毛刺,另一方面长丝的单丝束间隙中也会浸入一定量的阻燃聚合物乳液,使得无机非金属纤维长丝的阻燃性和韧性有一定的提升,由此使得

普通的无机非金属纤维长丝形成了具有整体式结构性能的复合单丝。本发明还利用上述的阻燃无机非金属纤维单丝制备出包覆纱,通过在将上述阻燃无机非金属纤维单丝和阻燃性能良好的芳纶1414合并作为芯丝,同时进行包覆,一方面芯丝保证了其阻燃性和耐切割性,另一方面外部的包覆层也采用阻燃纤维,进一步提升阻燃性能的同时,减少由于无机纤维长丝折断而造成的刺痒感,用来制作穿戴用的防具时更舒适。

附图说明

27.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

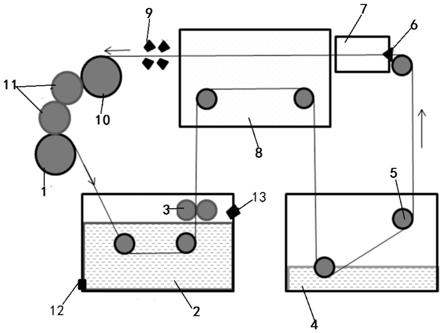

28.图1为本发明一种阻燃耐切割复合单丝制备方法的流程示意图;

29.图2为本发明一种利用阻燃无机非金属纤维单丝制备包覆线的包覆过程示意图。

30.图中,1.退绕辊,2.清洗池,3.挤压辊,4.浸渍池,5.张力轮,6.规型孔,7.预烘装置,8.烘箱,9.冷风喷嘴,10.卷绕辊,11.传动辊,12.排水口,13.进水口,2-1.第一芯丝退绕辊,2-2.第二芯丝退绕,2-3.第一包覆机构。

具体实施方式

31.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例,实施例中这些特定的特征、结构或特性可以任意适合的方式结合在一个或多个实施例中。在下面的描述中,提供诸如具体的配置和组件的特定细节仅仅是为了帮助全面理解本技术的实施例。因此,本领域技术人员应该清楚,可以对这里描述的实施例进行各种改变和修改而不脱离本技术的范围和精神。另外,为了清除和简洁,实施例中省略了对已知功能和构造的描述。

32.请参阅图1,本发明实施例中,一种阻燃耐切割复合单丝,其特征在于,包括芯丝和经过浸渍处理包覆在所述芯丝外部的成纤阻燃高聚物层,所述芯丝的细度为50-200d,所述复合单丝的直径为0.02-0.10mm。所述的芯丝为无机非金属纤维长丝玻璃纤维长丝或玄武岩纤维长丝,所述的外部的成纤阻燃高聚物层为聚四氟乙烯层或水性阻燃聚氨酯层。在进行浸渍处理以后细度合适,太细容易断,太粗成品太粗不利于后续产品的加工,该细度值优选80-150d。

33.所述的阻燃耐切割复合单丝的制备方法,具体按照以下步骤进行:

34.步骤1:长丝退绕,将50-200d的无机非金属纤维长丝通过退绕辊主动退绕,退绕的线速度4-20米/分钟;

35.步骤2:长丝清洗,经过步骤1退绕后的无机非金属纤维长丝输送进入清洗池,利用温度为40-60℃的热水清洗长丝表面,离开液面后用挤压辊去除表面附着水;

36.步骤3:长丝烘干,将步骤2中清洗过的长丝输送至烘箱进行烘干,烘箱温度为150-200℃,烘燥时间为30-60秒;

37.步骤4:长丝浸渍处理,将步骤3中烘干后的长丝输送入浸渍池,浸渍池中盛有聚四

氟乙烯乳液或水性阻燃聚氨酯乳液,所述聚四氟乙烯乳液的质量百分比为20-60%,所述浸渍处理时间为0.5-2秒;

38.步骤5:将步骤4中浸渍处理好的长丝通过张力轮向上送入规形孔,规形孔的形状为为圆形或近似圆形,孔径0.03-0.16mm,优选0.05-0.1mm;

39.步骤6:预烘,将步骤5中得到的规形后的长丝进行预烘,预烘温度为80-100℃,预烘时间为30-60秒;

40.步骤7:烘干,将步骤6预烘后的长丝送入烘箱,烘箱温度为150-200℃,处理时间30-60秒;

41.步骤8:冷却,将步骤7中经过烘干后的长丝用冷风喷嘴进行快速冷却,冷风速度0.5-1米/秒,冷却温度5-20℃。

42.步骤9:将步骤8中冷却后的长丝通过卷绕辊卷绕成型。

43.上述方法中,所述的步骤2中采用40-60℃的热水进行清洗,一方面较冷水清洗器效果更好,清洁效率高,另一方面水温也不是特别高,节约了能源,减少能耗。在步骤2中利用挤压辊去除表面的附着水时,不宜采用过高的压力,因为玻璃纤维和玄武岩纤维基本不吸湿,水基本是附着在表面上,轻挤就可以达到效果,另外玻璃纤维和玄武岩纤维比较脆,过分挤压容易脆断。

44.所述的步骤4中在浸渍处理时要注意控制张力和速度,保证长丝浸渍的时候做到内外协同,里外层受力均匀,其中,浸渍时间的选择很重要,如果浸渍时间过久导致内部胶太多,会使丝被束缚住了,导致成品丝太硬,不利于后续加工。另外,张力的控制结合所述的步骤5中的张力轮5,进行张力调节,张力轮5直径5-10cm,张力为弹簧施压,张力控制范围在0.2-1.0n。

45.所述的步骤5中,张力轮5直径5-10cm,张力为弹簧施压。

46.同时,规形孔6的孔径为0.03-0.15mm,且优选0.05-0.1mm,孔的孔径和带胶量相符的使得孔外不会沾很多多余的胶。

47.所述的步骤9中,在卷绕时的卷绕速度和前面退绕速度必须一致,否则就会松弛或者张力过大。通过在退绕辊1和卷绕辊10之间设置两个速度相同直径也相同的传动辊11,来保证退绕辊和卷绕辊的速度一致。两个传动辊11中,一个与卷绕辊10接触传动,另一个传动辊11与退绕辊1接触传动。

48.利用上述方法制备得到的阻燃耐切割复合单丝制备的包覆线,包括芯部和包覆在芯部外的包覆层,所述芯部包括所述阻燃耐切割复合单丝,且同时包括芳纶1414长丝,所述芯部的所述单丝及所述芳纶1414长丝平行排列,所述包覆层采用阻燃短纤维纱线进行包覆。

49.所述的包覆层采用的阻燃短纤维纱线选自芳纶1313、芳纶1414、pi纤维、pbo纤维、pbi纤维、阻燃粘胶、阻燃腈纶中的一种纯纺短纤纱或任意两种以上的混纺短纤纱;优选地,所述阻燃短纤维的长度为30-56mm,细度为1-2d,优选地,所述包覆层采用的阻燃短纤维纱线的线密度为10-40英支,捻系数为240-320,捻向为z捻或s捻,所述包覆线的捻向与所述阻燃短纤维纱线的捻向相反,包覆捻度为400-1200捻/米。

50.如图2所示,利用阻燃无机非金属纤维单丝制备包覆线的方法,具体按照以下步骤实施:

51.步骤i:喂入芯部,所述芯部包括所述阻燃无机非金属纤维单丝,且同时包括芳纶1414长丝,将所述芯部的所述单丝及所述芳纶1414长丝一起平行喂入;所述芳纶1414长丝的细度为50-400d;

52.步骤ii,进行包覆,将选自芳纶1313、芳纶1414、pi纤维、pbo纤维、pbi纤维、阻燃粘胶、阻燃腈纶中的一种纯纺短纤纱或任意两种以上的混纺短纤纱作为包覆层对芯部进行包覆,即制得所述包覆线,所述的包覆层采用的阻燃短纤维纱线的线密度为10-40英支,捻系数为240-320。所述阻燃短纤维纱线的捻向为z捻或s捻,所述包覆线的捻向与所述阻燃短纤维纱线的捻向相反,包覆捻度为400-1200捻/米。

53.一种阻燃无机非金属纤维包覆线的用途,用于制备阻燃防切割手套或用于制备防切割面料。所述制备防切割手套内胆是指:所述制备阻燃防切割手套是指将上述方案中制得的包覆线与阻燃氨纶、阻燃尼龙长丝的一种或多种并列喂入在7g/10g/13g/15g/18g手套编织机上进行编织,制成具有耐切割性能的手套内胆;再通过阻燃胶乳表面浸胶(或)制成阻燃耐切割防护手套;浸胶时可以局部浸胶也可以全浸胶。采用的阻燃胶乳为氯丁橡胶乳液。所述制备防切割面料是指:在针织或机织机上织造耐切割机织物面料。

54.其中,7g/10g/13g/15g/18g代表7针、10针、13针、15针、18针的手套编织机;得到的产品的耐切割等级可达到en388,b、c、d级。

55.所制备的阻燃防切割手套燃烧性能可达ansi/isea 105,续燃时间≤2秒,阴燃时间≤5秒,说明阻燃性能良好。

56.实施例1

57.一种阻燃耐切割复合单丝,其特征在于,包括芯丝和经过浸渍处理包覆在所述芯丝外部的成纤阻燃高聚物层,所述芯丝的细度为50,所述复合单丝的直径为0.02mm。所述的芯丝为无机非金属纤维长丝玻璃纤维长丝或玄武岩纤维长丝,所述的外部的成纤阻燃高聚物层为聚四氟乙烯层。

58.所述的阻燃耐切割复合单丝的制备方法,具体按照以下步骤进行:

59.步骤1:长丝退绕,将50的无机非金属纤维长丝通过退绕辊主动退绕,退绕的线速度4米/分钟;

60.步骤2:长丝清洗,经过步骤1退绕后的无机非金属纤维长丝输送进入清洗池,利用温度为40℃的热水清洗长丝表面,离开液面后用挤压辊去除表面附着水;

61.步骤3:长丝烘干,将步骤2中清洗过的长丝输送至烘箱进行烘干,烘箱温度为150℃,烘燥时间为30秒;

62.步骤4:长丝浸渍处理,将步骤3中烘干后的长丝输送入浸渍池,浸渍池中盛有聚四氟乙烯乳液,所述聚四氟乙烯乳液的质量百分比为20%,所述浸渍处理时间为0.5秒;

63.步骤5:将步骤4中浸渍处理好的长丝通过张力轮向上送入规形孔,规形孔的形状为为圆形或近似圆形,孔径0.03mm;

64.步骤6:预烘,将步骤5中得到的规形后的长丝进行预烘,预烘温度为80℃,预烘时间为30秒;

65.步骤7:烘干,将步骤6预烘后的长丝送入烘箱,烘箱温度为150℃,处理时间30秒;

66.步骤8:冷却,将步骤7中经过烘干后的长丝用冷风喷嘴进行快速冷却,冷风速度0.5米/秒,冷却温度5℃。

67.步骤9:将步骤8中冷却后的长丝通过卷绕辊卷绕成型。

68.利用上述方法制备得到的阻燃耐切割复合单丝制备的包覆线,包括芯部和包覆在芯部外的包覆层,所述芯部包括所述阻燃耐切割复合单丝,且同时包括芳纶1414长丝,所述芯部的所述单丝及所述芳纶1414长丝平行排列,所述包覆层采用阻燃短纤维纱线进行包覆。

69.所述的包覆层采用的阻燃短纤维纱线选自芳纶1313,所述阻燃短纤维的长度为30mm,细度为1d,优选地,所述包覆层采用的阻燃短纤维纱线的线密度为10英支,捻系数为240,捻向为z捻,所述包覆线的捻向与所述阻燃短纤维纱线的捻向相反,包覆捻度为400捻/米。

70.利用阻燃无机非金属纤维单丝制备包覆线的方法,具体按照以下步骤实施:

71.步骤i:喂入芯部,所述芯部包括所述阻燃无机非金属纤维单丝,且同时包括芳纶1414长丝,将所述芯部的所述单丝及所述芳纶1414长丝一起平行喂入;所述芳纶1414长丝的细度为50d;

72.步骤ii,进行包覆,将芳纶1313纯纺短纤纱作为包覆层对芯部进行包覆,即制得所述包覆线,所述的包覆层采用的阻燃短纤维纱线的线密度为10英支,捻系数为240。所述阻燃短纤维纱线的捻向为z捻,所述包覆线的捻向与所述阻燃短纤维纱线的捻向相反,包覆捻度为400捻/米。

73.一种阻燃无机非金属纤维包覆线的用途,用于制备阻燃防切割手套或用于制备防切割面料。所述制备防切割手套内胆是指:所述制备阻燃防切割手套是指将上述方案中制得的包覆线与阻燃氨纶、阻燃尼龙长丝的一种或多种并列喂入在13g手套编织机上进行编织,制成具有耐切割性能的手套内胆;再通过阻燃胶乳表面浸胶(或)制成阻燃耐切割防护手套;浸胶时可以局部浸胶也可以全浸胶。采用的阻燃胶乳为氯丁橡胶乳液。所述制备防切割面料是指:在针织或机织机上织造耐切割机织物面料。其中,13g代表13针的手套编织机;得到的产品的耐切割等级可达到en388,b、c、d级。

74.实施例2

75.一种阻燃耐切割复合单丝,其特征在于,包括芯丝和经过浸渍处理包覆在所述芯丝外部的成纤阻燃高聚物层,所述芯丝的细度为200d,所述复合单丝的直径为0.10mm。所述的芯丝为无机非金属纤维长丝玻璃纤维长丝或玄武岩纤维长丝,所述的外部的成纤阻燃高聚物层为聚四氟乙烯层。

76.该增强单丝的制备方法整体步骤与实施例1基本相同,其中不同的相关工艺参数如下:

77.所述的阻燃耐切割复合单丝的制备方法,具体按照以下步骤进行:

78.步骤1中退绕的线速度20米/分钟;

79.步骤2中清洗时选用温度为60℃的热水清洗;

80.步骤3中烘箱温度为200℃,烘燥时间为60秒;

81.步骤4中长丝浸渍处理时,聚四氟乙烯乳液的质量百分比为60%,浸渍处理时间为2秒;

82.步骤5中规形孔的形状为圆形或近似圆形,孔径0.16mm,

83.步骤6中预烘温度为100℃,预烘时间为60秒;

84.步骤7中烘干温度为200℃,处理时间60秒;

85.步骤8中冷却时冷风速度1米/秒,冷却温度20℃。

86.利用上述方法制备得到的阻燃耐切割复合单丝制备的包覆线,基本特征与实施例1相同,其中不同的技术特征如下:

87.所述的包覆层采用的阻燃短纤维纱线为芳纶1414;

88.所述阻燃短纤维的长度为56mm,细度为2d,

89.所述包覆层采用的阻燃短纤维纱线的线密度为40英支,捻系数为320,捻向为s捻,所述包覆线的捻向与所述阻燃短纤维纱线的捻向相反,包覆捻度为1200捻/米。

90.利用阻燃无机非金属纤维单丝制备包覆线的方法,整体步骤与实施例基本相同,其中不同的相关工艺参数如下:

91.步骤i中喂入的芳纶1414长丝的细度为400d;

92.步骤ii中进行包覆时,选择芳纶1414纯纺短纤纱作为包覆层对芯部进行包覆,

93.包覆层采用的阻燃短纤维纱线的线密度为40英支,捻系数为320。

94.阻燃短纤维纱线的捻向为s捻,所述包覆线的捻向与所述阻燃短纤维纱线的捻向相反,包覆捻度为1200捻/米。

95.实施例3

96.一种阻燃耐切割复合单丝,其特征在于,包括芯丝和经过浸渍处理包覆在所述芯丝外部的成纤阻燃高聚物层,所述芯丝的细度为100d,所述复合单丝的直径为0.05mm。所述的芯丝为无机非金属纤维长丝玻璃纤维长丝或玄武岩纤维长丝,所述的外部的成纤阻燃高聚物层为聚四氟乙烯层。

97.该增强单丝的制备方法整体步骤与实施例1基本相同,其中不同的相关工艺参数如下:

98.所述的阻燃耐切割复合单丝的制备方法,具体按照以下步骤进行:

99.步骤1中退绕的线速度10米/分钟;

100.步骤2中清洗时选用温度为50℃的热水清洗;

101.步骤3中烘箱温度为180℃,烘燥时间为40秒;

102.步骤4中长丝浸渍处理时,聚四氟乙烯乳液的质量百分比为40%,浸渍处理时间为1秒;

103.步骤5中规形孔的形状为圆形或近似圆形,孔径0.1mm;

104.步骤6中预烘温度为90℃,预烘时间为50秒;

105.步骤7中烘干温度为180℃,处理时间40秒;

106.步骤8中冷却时冷风速度0.8米/秒,冷却温度10℃。

107.利用上述方法制备得到的阻燃耐切割复合单丝制备的包覆线,基本特征与实施例1相同,其中不同的技术特征如下:

108.所述的包覆层采用的阻燃短纤维纱线为芳纶1313和芳纶1414的混纺纱线;

109.所述阻燃短纤维的长度为40mm,细度为1.5d,

110.所述包覆层采用的阻燃短纤维纱线的线密度为25英支,捻系数为260,捻向为s捻,所述包覆线的捻向与所述阻燃短纤维纱线的捻向相反,包覆捻度为800捻/米。

111.利用阻燃无机非金属纤维单丝制备包覆线的方法,整体步骤与实施例基本相同,

其中不同的相关工艺参数如下:

112.步骤i中喂入的芳纶1414长丝的细度为200d;

113.步骤ii中进行包覆时,选择芳纶1313和芳纶1414的混纺短纤纱作为包覆层对芯部进行包覆,

114.包覆层采用的阻燃短纤维纱线的线密度为25英支,捻系数为260。

115.阻燃短纤维纱线的捻向为s捻,所述包覆线的捻向与所述阻燃短纤维纱线的捻向相反,包覆捻度为800捻/米。

116.实施例4

117.本发明实施例中,一种阻燃耐切割复合单丝,其特征在于,包括芯丝和经过浸渍处理包覆在所述芯丝外部的成纤阻燃高聚物层,所述芯丝的细度为80d,所述复合单丝的直径为0.04mm。所述的芯丝为无机非金属纤维长丝玻璃纤维长丝或玄武岩纤维长丝,所述的外部的成纤阻燃高聚物层为聚四氟乙烯层。

118.该增强单丝的制备方法整体步骤与实施例1基本相同,其中不同的相关工艺参数如下:

119.所述的阻燃耐切割复合单丝的制备方法,具体按照以下步骤进行:

120.步骤1中退绕的线速度15米/分钟;

121.步骤2中清洗时选用温度为45℃的热水清洗;

122.步骤3中烘箱温度为160℃,烘燥时间为45秒;

123.步骤4中长丝浸渍处理时,聚四氟乙烯乳液的质量百分比为50%,浸渍处理时间为1.5秒;

124.步骤5中规形孔的形状为圆形或近似圆形,孔径0.05mm;

125.步骤6中预烘温度为90℃,预烘时间为50秒;

126.步骤7中烘干温度为160℃,处理时间45秒;

127.步骤8中冷却时冷风速度0.6米/秒,冷却温度18℃。

128.利用上述方法制备得到的阻燃耐切割复合单丝制备的包覆线,基本特征与实施例1相同,其中不同的技术特征如下:

129.所述的包覆层采用的阻燃短纤维纱线为pi纤维短纤纱;

130.所述阻燃短纤维的长度为45mm,细度为1d,

131.所述包覆层采用的阻燃短纤维纱线的线密度为35英支,捻系数为280,捻向为z捻,所述包覆线的捻向与所述阻燃短纤维纱线的捻向相反,包覆捻度为1000捻/米。

132.利用阻燃无机非金属纤维单丝制备包覆线的方法,整体步骤与实施例基本相同,其中不同的相关工艺参数如下:

133.步骤i中喂入的芳纶1414长丝的细度为100d;

134.步骤ii中进行包覆时,选择将pi纤维的纯纺短纤纱作为包覆层对芯部进行包覆,

135.包覆层采用的阻燃短纤维纱线的线密度为35英支,捻系数为280。

136.阻燃短纤维纱线的捻向为z捻,所述包覆线的捻向与所述阻燃短纤维纱线的捻向相反,包覆捻度为1000捻/米。

137.实施例5

138.本发明实施例中,一种阻燃耐切割复合单丝,包括芯丝和经过浸渍处理包覆在所

述芯丝外部的成纤阻燃高聚物层,所述芯丝的细度为150d,所述复合单丝的直径为0.06mm。所述的芯丝为无机非金属纤维长丝玻璃纤维长丝或玄武岩纤维长丝,所述的外部的成纤阻燃高聚物层为聚四氟乙烯层。

139.该增强单丝的制备方法整体步骤与实施例1基本相同,其中不同的相关工艺参数如下:

140.所述的阻燃耐切割复合单丝的制备方法,具体按照以下步骤进行:

141.步骤1中退绕的线速度8米/分钟;

142.步骤2中清洗时选用温度为55℃的热水清洗;

143.步骤3中烘箱温度为180℃,烘燥时间为35秒;

144.步骤4中长丝浸渍处理时,聚四氟乙烯乳液的质量百分比为30%,浸渍处理时间为1.5秒;

145.步骤5中规形孔的形状为圆形或近似圆形,孔径0.08mm;

146.步骤6中预烘温度为90℃,预烘时间为30秒;

147.步骤7中烘干温度为180℃,处理时间35秒;

148.步骤8中冷却时冷风速度0.9米/秒,冷却温度6℃。

149.利用上述方法制备得到的阻燃耐切割复合单丝制备的包覆线,基本特征与实施例1相同,其中不同的技术特征如下:

150.所述的包覆层采用的阻燃短纤维纱线为pbo纤维短纤纱;

151.所述阻燃短纤维的长度为50mm,细度为2d,

152.所述包覆层采用的阻燃短纤维纱线的线密度为15英支,捻系数为290,捻向为s捻,所述包覆线的捻向与所述阻燃短纤维纱线的捻向相反,包覆捻度为600捻/米。

153.利用阻燃无机非金属纤维单丝制备包覆线的方法,整体步骤与实施例基本相同,其中不同的相关工艺参数如下:

154.步骤i中喂入的芳纶1414长丝的细度为300d;

155.步骤ii中进行包覆时,选择将pbo纤维的纯纺短纤纱作为包覆层对芯部进行包覆,

156.包覆层采用的阻燃短纤维纱线的线密度为15英支,捻系数为290。

157.阻燃短纤维纱线的捻向为s捻,所述包覆线的捻向与所述阻燃短纤维纱线的捻向相反,包覆捻度为600捻/米。

158.实施例6

159.本发明实施例中,一种阻燃耐切割复合单丝,其特征在于,包括芯丝和经过浸渍处理包覆在所述芯丝外部的成纤阻燃高聚物层,所述芯丝的细度为120d,所述复合单丝的直径为0.07mm。所述的芯丝为无机非金属纤维长丝玻璃纤维长丝或玄武岩纤维长丝,所述的外部的成纤阻燃高聚物层为聚四氟乙烯层。

160.该增强单丝的制备方法整体步骤与实施例1基本相同,其中不同的相关工艺参数如下:

161.所述的阻燃耐切割复合单丝的制备方法,具体按照以下步骤进行:

162.步骤1中退绕的线速度4-20米/分钟;

163.步骤2中清洗时选用温度为40-60℃的热水清洗;

164.步骤3中烘箱温度为150-200℃,烘燥时间为30-60秒;

165.步骤4中长丝浸渍处理时,聚四氟乙烯乳液的质量百分比为20-60%,浸渍处理时间为0.5-2秒;

166.步骤5中规形孔的形状为圆形或近似圆形,孔径0.03-0.16mm,优选0.05-0.1mm;

167.步骤6中预烘温度为80-100℃,预烘时间为30-60秒;

168.步骤7中烘干温度为150-200℃,处理时间30-60秒;

169.步骤8中冷却时冷风速度0.5-1米/秒,冷却温度5-20℃。

170.利用上述方法制备得到的阻燃耐切割复合单丝制备的包覆线,基本特征与实施例1相同,其中不同的技术特征如下:

171.所述的包覆层采用的阻燃短纤维纱线为阻燃粘胶短纤纱;

172.所述阻燃短纤维的长度为55mm,细度为1d,

173.所述包覆层采用的阻燃短纤维纱线的线密度为24英支,捻系数为300,捻向为z捻,所述包覆线的捻向与所述阻燃短纤维纱线的捻向相反,包覆捻度为1100捻/米。

174.利用阻燃无机非金属纤维单丝制备包覆线的方法,整体步骤与实施例基本相同,其中不同的相关工艺参数如下:

175.步骤i中喂入的芳纶1414长丝的细度为120d;

176.步骤ii中进行包覆时,选择将阻燃粘胶的纯纺短纤纱作为包覆层对芯部进行包覆,

177.包覆层采用的阻燃短纤维纱线的线密度为24英支,捻系数为300。

178.阻燃短纤维纱线的捻向为z捻,所述包覆线的捻向与所述阻燃短纤维纱线的捻向相反,包覆捻度为1100捻/米。

179.在其它一些实施例中,所述阻燃聚合物乳液可以采用水性阻燃聚氨酯乳液,使玻璃纤维长丝或玄武岩纤维长丝等的无机非金属纤维表面形成一层水性阻燃聚氨酯层,并且将在无机非金属长丝的单丝束间隙中浸渍有一定量的水性阻燃聚氨酯。

180.在其它一些实施例中,包覆层采用的短纤维纱线的种类不限于上述实施例中提及的几种,例如可以替换为芳纶1313、芳纶1414、pi纤维、pbo纤维、pbi纤维、阻燃粘胶、阻燃腈纶中的一种纯纺短纤纱或任意两种以上的混纺短纤纱;

181.在本发明的其它一些实施例中,所述的编织针密参数不限于实施例1中给出的13g,也可选用7g/10g/15g/18g。

182.本发明的一种阻燃耐切割复合单丝、及其包覆线的制备方法和用途,首先通过将无机非金属纤维长丝在聚四氟乙烯乳液中进行浸渍处理,使其表面形成胶膜层,一方面防止无机非金属纤维长丝直接的摩擦导致断裂,从而减少无机非金属纤维断裂后产生的毛刺,另一方面长丝内部也有一定量的聚四氟乙烯乳液,使得无机非金属纤维长丝的韧性有所提升的同时,增强了该复合单丝的阻燃性能。

183.利用经过处理后的阻燃耐切割复合单丝,配合芳纶1414长丝作为芯丝制备包覆线,一方面,处理后的阻燃耐切割复合单丝和芳纶1414长丝均具有很好的阻燃性能,另一方面采用包覆的形式生产出包覆线,避免了无机非金属纤维与使用者的直接接触,通过外部的包覆层,改善了穿戴的舒适性,包覆层使用短纤维纱,与芯丝能更好的包缠,更加紧密的将芯丝包裹,包覆层采用的选自芳纶1313、芳纶1414、pi纤维、pbo纤维、pbi纤维、阻燃粘胶、阻燃腈纶中的一种纯纺短纤纱或任意两种以上的混纺短纤纱,也都具备一定的阻燃性能,

在使用过程中,从芯丝到外部包覆层,均能很好的起到阻燃的作用。且由于两种芯丝也均具有很高的强度和韧性,同时具备了耐切割的性能。

184.如表1所示,提供了不同细度的阻燃耐切割复合单丝和不同细度的对位芳纶相配合作为芯丝和不同细度的阻燃粘胶和阻燃尼龙混纺短纤纱作为包覆层制备的包覆线,制备后得到的手套内胆的阻燃性和耐切割性的测试结果。

185.如表1中第1项所示,采用阻燃耐切割复合单丝104d和对位芳纶100d作为芯丝,阻燃粘胶纱26s和阻燃尼龙150d作为包覆层,制备的包覆线,其续燃时间仅为1.8s,阴燃时间5s。均符合阻燃性能的要求,同时,其耐切割等级也为b级,同时符合耐切割性的要求。

186.如表1中第2项所示,采用阻燃耐切割复合单丝162d和对位芳纶150d作为芯丝,阻燃粘胶纱20s和阻燃尼龙150d作为包覆层,制备的包覆线,其续燃时间≤0.5s,阴燃时间0s。均符合阻燃性能的要求,同时,其耐切割等级也为c级,同时符合耐切割性的要求。

187.如表1中第3项所示,采用阻燃耐切割复合单丝213d和对位芳纶200d作为芯丝,阻燃粘胶纱20s和阻燃尼龙150d作为包覆层,制备的包覆线,其续燃时间≤0.5s,阴燃时间0s。均符合阻燃性能的要求,同时,其耐切割等级也为d级,同时符合耐切割性的要求。

188.从上面的结果可以看出,芯丝的细度越大,对产品的耐切割性影响比较大,第3项中选用的阻燃耐切割符合单丝和对位芳纶的细度比第1项、第2项都大,最终,其耐切割性能也是最高的。

189.表1手套内胆阻燃、耐切割性能测试

[0190][0191]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。