5.4s,所述脉冲电流其波形方程满足以下表达式:

[0008][0009]

式中,u为交流电电压有效值,单位:v;f为交流电频率,单位:hz。

[0010]

本发明的第二个目的在于提供一种电致界面改性碳纤维的制备方法,该方法在不使用有毒性试剂的前提下保证最终形成非常微小的纳米粒子,并使其均匀的附着在碳纤维表面,最终获得表面附着纳米壳聚糖颗粒的电致界面改性碳纤维。

[0011]

为实现上述目的,本发明采用如下技术方案:

[0012]

一种电致界面改性碳纤维的制备方法,该方法包括以下步骤:

[0013]

步骤s1、将单向碳纤维浸泡在的纳米壳聚糖的水包油或油包水乳液中,在20-35℃温度下超声处理120-240min,之后将碳纤维在35-60℃真空环境中干燥210-420min;

[0014]

步骤s2、采用界面电致改性方法进行处理,得到表面附着纳米壳聚糖颗粒的电致界面改性碳纤维。

[0015]

作为本发明的优选,所述纳米壳聚糖的水包油乳液的制备方法包括以下步骤:

[0016]

(1)将壳聚糖通过机械搅拌器经搅拌溶解于稀酸溶液中,得到壳聚糖溶液;

[0017]

(2)将表面活性剂tween60加入步骤(1)的壳聚糖溶液中,搅拌混匀;

[0018]

(3)先将大豆油与乳化剂span60在48-62℃温度下进行搅拌混合1.5-3h后,冷却至环境温度,再将混合后的溶液缓慢滴入步骤(2)的壳聚糖溶液中,滴入的过程中时刻进行搅拌,促进混合均匀;

[0019]

(4)在超声条件下向步骤(3)的壳聚糖乳液中缓慢加入三聚磷酸钠溶液,在38-62℃的温度下保温1.5-4h,得到纳米壳聚糖水包油乳液。

[0020]

作为本发明的优选,步骤s2所述的界面电致改性方法为:首先将表面吸附纳米壳聚糖颗粒的碳纤维加载50-200kpa的预紧力,并在碳纤维上通1.1-2.2kv的脉冲电流,持续时间1.5-5.4s,所述脉冲电流其波形方程满足以下表达式:

[0021][0022]

式中,u为交流电电压有效值,单位:v;f为交流电频率,单位:hz。

[0023]

作为本发明的进一步优选,制备纳米壳聚糖的水包油乳液时,所述步骤(1)中搅拌环境温度控制在25-30℃,机械搅拌器速度控制在800-1400r/min,搅拌时间为8-14h;所述步骤(2)中搅拌环境温度控制在25-30℃,搅拌速度控制1000-1500r/min;所述步骤(3)中大豆油与span60混合时的搅拌速度为750-1000r/min,大豆油与壳聚糖混合后的溶液以0.1-0.3ml/s的速度加入到壳聚糖溶液中;所述步骤(4)中超声功率为450-1200w,频率为20-24khz;所述步骤(5)中超声功率为450-1200w,频率为28-30khz。

[0024]

作为本发明的进一步优选,制备纳米壳聚糖的水包油乳液时,步骤(1)所述的稀酸溶液为稀硫酸、稀盐酸、稀硝酸、乙酸中的任意一种,稀酸溶液浓度为1-10wt%,且所述壳聚糖与碳纤维的质量比为1:55-95,最终制成的壳聚糖溶液浓度为15-35wt%;步骤(2)中tween60与壳聚糖溶液的质量比为1:1-3;步骤(3)中每克壳聚糖所用大豆油的体积为10-20ml,span60与壳聚糖的质量比为1:100-240;步骤(4)中三聚磷酸钠溶液的的质量浓度为0.5-1.5w/v%,每克壳聚糖所用三聚磷酸钠溶液的体积为40-60ml。

[0025]

本发明的第三个目的在于提供一种电致界面改性的碳纤维增强树脂基复合材料,

该复合材料采用上述改性碳纤维,或上述电致界面改性碳纤维的制备方法所获得的表面附着纳米壳聚糖颗粒的电致界面改性碳纤维作为增强材料与树脂基体复合。

[0026]

本发明的第四个目的在于提供一种电致界面改性的碳纤维增强树脂基复合材料的制备方法,该方法包括以下步骤:将采用上述电致界面改性碳纤维的制备方法所获得的表面附着纳米壳聚糖颗粒的电致界面改性碳纤维放入高压模具中,注入混合后的树脂基体与固化剂,之后采用堆叠挤压的方式通过热压机制得碳纤维-纳米壳聚糖增强复合材料。

[0027]

作为本发明的优选,所述树脂基体采用双酚a型环氧树脂,固化剂采用593环氧树脂固化剂,双酚a型环氧树脂与固化剂的配比为4-7:1;热压压力为1.5-4.3mpa,;热压温度为140-210℃;热压时间为4-8h,热压时间结束后保压冷却至室温后脱模,制得碳纤维-纳米壳聚糖增强复合材料。

[0028]

本发明的优点和有益效果:

[0029]

(1)本发明提供的改性碳纤维的表面附着纳米壳聚糖颗粒,其与树脂基体材料界面结合强度高,避免了增强纤维在基体中因界面结合力弱而当受到外载荷作用时被拔出,使增强相即纤维充分发挥其力学性能,得到的复合材料力学性能优异,同时还不会降低复合材料的韧性。

[0030]

(2)本发明提供的电致界面改性的碳纤维-纳米壳聚糖颗粒增强复合材料,采用离子交联法与乳化交联法相互融合制备出了纳米壳聚糖溶液,利用纳米壳聚糖促进环氧树脂与碳纤维界面交联作用的特性,使材料力学性能得到提升,特别是利用施加高压交流电进一步增强了纳米壳聚糖颗粒与碳纤维的结合力,相比于普通静电吸附,该方法使纳米壳聚糖更牢固的吸附在碳纤维表面,环氧树脂与碳纤维能紧密的结合在一起,使复合材料具有优异的力学性能。

[0031]

(3)现有纳米壳聚糖的制备方法主要有离子交联法与乳化交联法,但离子交联法所制备的壳聚糖粒径大小不易控制;而乳化交联法在制备过程中需要引入的有毒试剂过多,因此应用较少;本发明提供的方法在制备纳米壳聚糖时采用离子交联法与乳化交联法相互融合的方式,避免了单独采用乳化交联法制备过程中使用有毒性交联剂的问题,同时还克服了单独采用离子交联法壳聚糖粒径大小不易控制的难题,该方法集中了两种制备方法的优点,同时又弥补了单一方法的不足,在不使用有毒性试剂的前提下保证最终形成非常微小的纳米粒子,使其均匀的附着在碳纤维表面,最终获得表面附着纳米壳聚糖颗粒的电致界面改性碳纤维。

[0032]

(4)本发明提供的电致界面改性的碳纤维-纳米壳聚糖增强树脂基复合材料在多方向受力均优于通过静电吸附处理后的纳米二氧化硅-碳纤维复合材料以及通过高压交流电处理的纳米二氧化硅-碳纤维复合材料;且通入高压交流电进行改性的碳纤维-纳米壳聚糖增强树脂基复合材料明显优于静电吸附制得的碳纤维-纳米壳聚糖增强树脂基复合材料力学性能。

附图说明

[0033]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据

提供的附图获得其他的附图。

[0034]

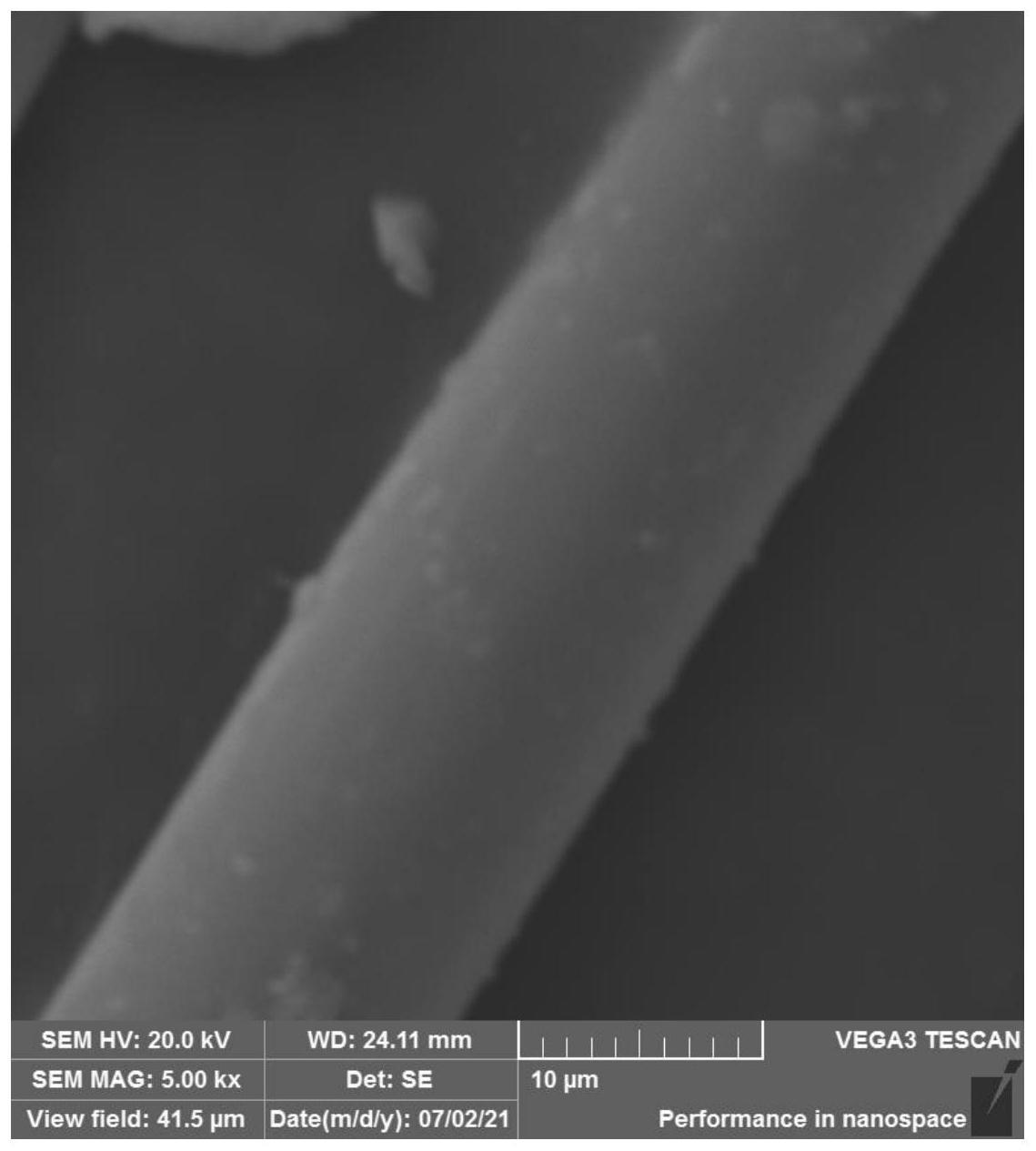

图1是本发明实施例1所获得的表面附着纳米壳聚糖颗粒的电致界面改性碳纤维的电镜照片。

[0035]

图2是本发明实施例2以1.1kv脉冲电流为例的脉冲电流波形图。

具体实施方式

[0036]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0037]

本发明提供了一种改性碳纤维,该改性碳纤维的表面附着纳米壳聚糖颗粒,是通过将单向碳纤维浸泡在纳米壳聚糖的水包油或油包水乳液中,经超声处理、干燥后,再采用界面电致改性方法进行处理后得到;或,将纳米壳聚糖的水包油或油包水乳液制成纳米壳聚糖粉末,再采用静电吸附的方法将纳米壳聚糖粉末吸附在碳纤维的表面。该改性碳纤维与树脂基体材料界面结合强度高,避免了增强纤维在基体中因界面结合力弱而当受到外载荷作用时被拔出,使增强相即纤维充分发挥其力学性能,得到的复合材料力学性能优异,同时还不会降低复合材料的韧性。

[0038]

为使本领域技术人员清楚了解本发明所述的改性碳纤维及其制备方法以及改性碳纤维增强树脂基复合材料的性能,下面提供如下具体实施案例。

[0039]

实施例1

[0040]

电致界面改性的碳纤维-纳米壳聚糖增强树脂基复合材料的制备方法,其具体实施方式步骤如下:

[0041]

(1)将壳聚糖0.75g通过机械搅拌器搅拌溶解于乙酸溶液中,得到壳聚糖溶液,搅拌环境温度控制在25℃,机械搅拌器速度控制在800r/min,搅拌时间为8h,壳聚糖与碳纤维质量比为1:55,乙酸溶液浓度为2wt%,制备出的壳聚糖溶液体积为40ml;

[0042]

(2)将表面活性剂tween60加入到壳聚糖溶液中,并在25℃温度下进行搅拌,搅拌速度控制在1000r/min,直至混合均匀,tween60与壳聚糖的质量比为1:2.5,tween60在溶液中起到乳化剂和稳定剂的作用,避免油水分离;

[0043]

(3)将10ml大豆油与乳化剂span60在48℃温度下进行混合搅拌1.5h,搅拌完成后冷却至室温,制成混合溶液,将混合后的溶液以0.1ml/s-0.3ml/s的速度缓慢加入到壳聚糖溶液中,加入过程中时刻进行机械搅拌,搅拌速度为750r/min,span60与壳聚糖的质量比为1:120,得到壳聚糖乳液;

[0044]

(4)在超声环境下向壳聚糖乳液中缓慢加入三聚磷酸钠溶液(三聚磷酸钠的加入使得溶液中由于静电吸附的作用形成电离凝胶,具体为每个壳聚糖的质子化氨基(nh

3+

)和三聚磷酸钠的聚磷酸盐基团(p3o

105-)相互作用而固化,得到纳米壳聚糖),在38℃下保温1.5h,得到纳米壳聚糖水包油乳液,其中超声功率为480w,频率为20khz,三聚磷酸钠溶液质量浓度为0.5w/v%,体积为40ml;

[0045]

(5)将单向碳纤维浸泡在制得的纳米壳聚糖乳液中,在30℃下超声处理120min,放入真空干燥箱中,温度控制在45℃,干燥220min,其中超声超声功率为480w,频率为20khz;

[0046]

(6)将表面附着纳米壳聚糖的碳纤维两端加载50kpa的预紧力,并施加1.2kv的脉冲电流,通电时间为1.5s,得到表面附着纳米壳聚糖颗粒的电致界面改性碳纤维(见图1);其中,脉冲电流波形方程如下式:

[0047][0048]

(7)将经改性后的碳纤维丝束放入高压模具中,注入混合后的环氧树脂(双酚a型环氧树脂)与固化剂(593环氧树脂固化剂),其中环氧树脂与固化剂比例为4:1,采用堆叠挤压的方式通过热压机制得碳纤维-纳米壳聚糖增强复合材料,其中热压压力控制在1.5mpa,热压温度为140℃,热压时间为4h,热压结束后保压冷却至室温后脱模制得碳纤维-纳米壳聚糖增强树脂基复合材料。

[0049]

实施例2

[0050]

具体步骤参照实施例1,与实施例1的区别在于:

[0051]

步骤(1)中0.75g壳聚糖更改为1.0g,搅拌环境温度由25℃更改为30℃,搅拌速度为800r/min更改为1400r/min,搅拌时间由8h更改为10h,将壳聚糖与碳纤维质量比由1:55更改为1:95,乙酸溶液浓度由2wt%更改为5wt%;

[0052]

步骤(2)中搅拌温度25℃更改为30℃,搅拌速度由1000r/min更改为1200r/min,tween60与壳聚糖的质量比由1:2.5更改为1:1.5;

[0053]

步骤(3)中大豆油含量由10ml更改为12ml,搅拌温度由48℃更改为60℃,搅拌时间由1.5h更改为2.5h,搅拌速度由750r/min更改为900r/min,span60与壳聚糖的质量比由1:120更改为1:200;

[0054]

步骤(4)中保温温度由38℃更改为50℃,保温时间由1.5h更改为2h,超声功率由480w更改为600w,超声频率由20khz更改为24khz,三聚磷酸钠溶液质量浓度由0.5w/v%更改为1.0w/v%;

[0055]

步骤(5)中超声温度由30℃更改为50℃,超声时间由120min更改为200min,超声功率由480w更改为550w,超声频率由20khz更改为25khz,干燥箱温度由45℃更改为50℃,干燥时间由220min更改300min;

[0056]

步骤(6)中预紧力由50kpa更改为70kpa,施加脉冲电流电压由1.2kv更改为1.1kv,通电时间由1.5s更改为3.0s,脉冲电流波形图见图2,脉冲电流方程式更改为:

[0057][0058]

步骤(7)中环氧树脂与固化剂比例由4:1更改为5:1,热压压力由1.5mpa更改为2.0mpa,热压温度由140℃更改为170℃,热压时间由4h更改为3h。

[0059]

实施例3

[0060]

具体步骤参照实施例1,与实施例1的区别在于:

[0061]

步骤(1)中将壳聚糖与碳纤维质量比由1:55更改为1:70;

[0062]

步骤(3)中将大豆油含量由10ml更改为18ml,span60与壳聚糖的质量比由1:120更改为1:240;

[0063]

步骤(4)中保温温度由38℃更改为60℃,三聚磷酸钠溶液加入量由40ml更改为55ml。

[0064]

(6)将表面附着纳米壳聚糖的碳纤维两端加载50kpa的预紧力,并施加1.2kv的脉

冲电流,通电时间为1.5s;

[0065]

步骤(6)中预紧力由50kpa更改为100kpa,通电时间由1.5s更改为5.0s。

[0066]

实施例4

[0067]

采用静电吸附方法处理的碳纤维-纳米壳聚糖增强树脂基复合材料的制备方法,其具体实施方式步骤如下:

[0068]

(1)将壳聚糖0.75g通过机械搅拌器搅拌溶解于乙酸溶液中,得到壳聚糖溶液,搅拌环境温度控制在25℃,机械搅拌器速度控制在800r/min,搅拌时间为8h,壳聚糖与碳纤维质量比为1:55,乙酸溶液浓度为2wt%,制备出的壳聚糖溶液体积为40ml;

[0069]

(2)将表面活性剂tween60加入到壳聚糖溶液中,并在25℃温度下进行搅拌,搅拌速度控制在1000r/min,直至混合均匀,tween60与壳聚糖的质量比为1:1.5;

[0070]

(3)将10ml大豆油与乳化剂span60在48℃温度下进行混合搅拌1.5h,搅拌完成后冷却至室温,制成混合溶液,将混合后的溶液缓慢加入到壳聚糖溶液中,加入过程中时刻进行机械搅拌,搅拌速度为750r/min,span60与壳聚糖的质量比为1:120,得到壳聚糖乳液;

[0071]

(4)在超声环境下向壳聚糖乳液中缓慢加入三聚磷酸钠溶液,在38℃下保温1.5h,得到纳米壳聚糖水包油乳液,其中超声功率为480w,频率为20khz,三聚磷酸钠溶液质量浓度为0.5w/v%,体积为40ml;

[0072]

(5)将制得的纳米壳聚糖乳液在30℃下超声处理120min,放入真空干燥箱中,温度控制在45℃,干燥220min,其中超声超声功率为700w,频率为25khz;

[0073]

(6)将干燥后的纳米壳聚糖粉末放入静电喷涂装置中,喷涂气压设置为0.3mpa,电压值为50v,电流值为60a,喷枪与碳纤维距离为0.5m并时刻保持垂直,喷涂速度为0.05m/s;

[0074]

(7)将附着纳米壳聚糖的碳纤维丝束放入高压模具中,注入混合后的环氧树脂(双酚a型环氧树脂)与固化剂(593环氧树脂固化剂),其中环氧树脂与固化剂比例为4:1,采用堆叠挤压的方式通过热压机制得碳纤维-纳米壳聚糖增强复合材料,其中热压压力控制在1.5mpa,热压温度为140℃,热压时间为4h,热压结束后保压冷却至室温后脱模制得碳纤维-纳米壳聚糖增强树脂基复合材料。

[0075]

对比例1

[0076]

目前常在碳纤维表面吸附纳米二氧化硅颗粒进行增强碳纤维环氧树脂复合材料,其具体实施方式步骤如下:

[0077]

(1)将0.75g纳米二氧化硅颗粒溶解于40ml无水乙醇中,溶解过程中对溶液进行超声处理,其中超声功率为480w,频率为20khz,超声时间为120min,制得纳米二氧化硅溶液;

[0078]

(2)将单向碳纤维浸泡在制得的纳米二氧化硅溶液中,在30℃下超声处理120min,随后放入真空干燥箱中,温度控制在45℃,干燥220min,其中超声超声功率为600w,频率为25khz;

[0079]

(3)将表面附着纳米二氧化硅颗粒的碳纤维两端加载50kpa的预紧力,并施加1.2kv的脉冲电流,通电时间为1.5s,其中脉冲电流波形方程如下式:

[0080][0081]

(4)将经改性后的碳纤维丝束放入高压模具中,注入混合后的环氧树脂(双酚a型环氧树脂)与固化剂(593环氧树脂固化剂),其中环氧树脂与固化剂比例为4:1,采用堆叠挤压的方式通过热压机制得碳纤维-纳米二氧化硅增强复合材料,其中热压压力控制在

1.5mpa,热压温度为140℃,热压时间为4h,热压结束后保压冷却至室温后脱模制得碳纤维-纳米二氧化硅增强树脂基复合材料。

[0082]

对比例2

[0083]

采用静电吸附方法处理的碳纤维-纳米二氧化硅颗粒增强树脂基复合材料的制备方法,其具体实施方式步骤如下:

[0084]

(1)将0.75g纳米二氧化硅颗粒溶解于40ml无水乙醇中,溶解过程中对溶液进行超声处理,其中超声功率为480w,频率为20khz,超声时间为120min,制得纳米二氧化硅溶液;

[0085]

(2)将制得的纳米二氧化硅颗粒在30℃下超声处理120min,放入真空干燥箱中,温度控制在45℃,干燥220min,其中超声超声功率为700w,频率为25khz;

[0086]

(3)将碳纤维两端加载50kpa的预紧力,将干燥后的纳米二氧化硅颗粒放入静电喷涂装置中,喷涂气压设置为0.3mpa,电压值为50v,电流值为60a,喷枪与碳纤维距离为0.5m并时刻保持垂直,喷涂速度为0.05m/s;

[0087]

(4)将附着纳米二氧化硅颗粒的碳纤维丝束放入高压模具中,注入混合后的环氧树脂(双酚a型环氧树脂)与固化剂(593环氧树脂固化剂),其中环氧树脂与固化剂比例为4:1,采用堆叠挤压的方式通过热压机制得碳纤维-纳米二氧化硅增强复合材料,其中热压压力控制在1.5mpa,热压温度为140℃,热压时间为4h,热压结束后保压冷却至室温后脱模制得碳纤维-纳米二氧化硅增强树脂基复合材料。

[0088]

性能测试:本发明对上述实施例和对比例压制成型的复合材料样件进行了拉伸试验,拉伸试验参照:gb/t3354-2014定向纤维增强聚合物基复合物材料拉伸性能试验方法。

[0089]

具体各实施例和对比例详细力学性能如下表:

[0090]

表1力学性能测试结果

[0091][0092][0093]

另外,本发明实施例1的样件在不同角度对其进行拉伸试验时,得到的数据波动较大,其中拉伸强度数值最小发生在复合材料的切向,得到拉伸强度数值为450mpa;实施例2的样件在不同角度对其进行拉伸试验时,得到的数据波动较大,其中拉伸强度数值最小发生在复合材料的切向,得到拉伸强度数值为442mpa;实施例3的样件在不同角度对其进行拉伸试验时,得到的数据波动较大,其中拉伸强度数值最小发生在复合材料的切向,得到拉伸强度数值为456mpa;实施例4的样件在不同角度对其进行拉伸试验时,得到的数据波动较大,其中拉伸强度数值最小发生在复合材料的切向,得到拉伸强度数值仅为400mpa;对比例1的样件在不同角度进行拉伸试验时,得到的数据波动较大,其中拉伸强度数值最小发生在

复合材料的切向,得到拉伸强度数值仅为300mpa;对比例2的样件在不同角度对其进行拉伸试验时,得到的数据波动较大,其中拉伸强度数值最小发生在复合材料的切向,得到拉伸强度数值仅为260mpa。

[0094]

通过上述试验可以看出,本技术实施例1至4提供的碳纤维-纳米壳聚糖增强树脂基复合材料在多方向受力均优于通过静电吸附处理后的纳米二氧化硅-碳纤维复合材料以及通过高压交流电处理的纳米二氧化硅-碳纤维复合材料;且通入高压交流电进行改性的碳纤维-纳米壳聚糖增强树脂基复合材料明显优于静电吸附制得的碳纤维-纳米壳聚糖增强树脂基复合材料力学性能。