1.本实用新型涉及布料加工领域,特别涉及一种布料加工用订扣装置。

背景技术:

2.钉扣机是专用的自动缝纫机型,完成有规则形状钮扣的缝钉和有“钉、滴”缝纫工艺的作业,如钉商标、标签、帽盖等,最常用的是圆盘形二孔或四孔(又称平扣)钮扣的缝钉,现有的钉扣机在对一条布条进行整排连续钉扣时,是通过人工拿捏着布条的两端,然后等间隔施加水平移动力于布条,从而使得布条的顶端能够等间隔的通过钉扣针下方,由钉扣针连续压下,对布条的顶端进行连续钉扣工作,最后钉扣完成的布条顶端会固定连接有多个纽扣;

3.现有布条的顶端安装的多个纽扣,均是要求等间隔设置,从而达到纽扣安装后的美观性,但现有通过人工手持布条进行钉扣方式,需要工作人员准确把握布条水平移动的力,才能够使得相邻两个纽扣间距相同,从而增加了工作人员钉扣工作中的操作难度。

技术实现要素:

4.本实用新型的目的在于提供一种布料加工用订扣装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种布料加工用订扣装置,包括钉扣机本体、限位组件和操作台面,所述操作台面固定安装于钉扣机本体的下方,所述限位组件设置于操作台面的一侧;

6.所述限位组件包括放置板,所述放置板固定连接于操作台面的一侧,所述放置板的顶端固定连接有限位板,所述限位板的中部滑动设置有挡板,所述挡板的一侧开设有条形开槽,所述挡板与放置板的顶端间隔设置。

7.优选的,所述限位板的中部开设有t型滑槽,所述挡板的边侧与t型滑槽的内腔滑动设置,所述t型滑槽的内腔滑动连接有t型滑块,所述t型滑块的一侧与挡板的边侧固定连接,所述挡板的两侧均设置有挤压组件。

8.优选的,所述挤压组件包括定位板和挤压螺栓,所述定位板固定连接于挡板的一侧,所述挤压螺栓的中部与定位板的中部螺纹穿插连接。

9.优选的,所述放置板的顶端开设有多个凹槽,多个所述凹槽的内腔均转动设置有滚珠。

10.优选的,所述挡板的另一边侧开设有第一倒圆角,所述条形开槽内腔的两侧均开设有第二倒圆角。

11.优选的,所述钉扣机本体的底端固定连接有承载板,所述承载板的底端固定连接有四个支柱。

12.本实用新型的技术效果和优点:

13.(1)本实用新型通过设置的钉扣机本体、操作台面、放置板、条形开槽、限位板和挡

板,通过操作台面一侧处设置的条形开槽,可对布条上缝钉的纽扣进行水平限位,使得每次缝合在布条上的纽扣与上一个纽扣的间距,均等于条形开槽与钉扣机本体的间距,从而实现布条上相邻纽扣缝钉的间距相等,无需人工精准把握着布条水平移动力,来达到在布条上等间隔缝钉纽扣的目的,从而降低了工作人员在钉扣工作中的操作难度;

14.(2)本实用新型通过设置的t型滑槽和t型卡块,可实现挡板与放置板的间距调节,从而可使得不同厚度的布条,均可滑动进入放置板和挡板之间,提高了限位组件使用的适用性。

附图说明

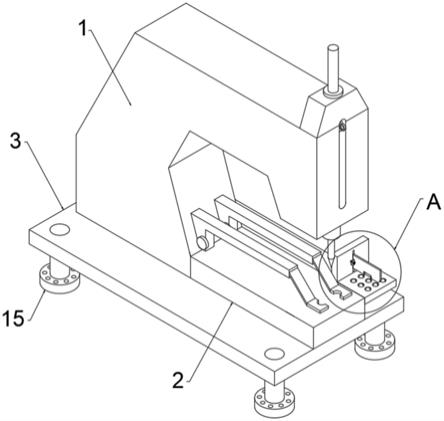

15.图1为本实用新型整体结构示意图。

16.图2为本实用新型图1的a处局部放大结构示意图。

17.图3为本实用新型图2的b处局部放大结构示意图。

18.图4为本实用新型图2的c处局部放大结构示意图。

19.图5为本实用新型限位板俯面剖视结构示意图。

20.图中:1、钉扣机本体;2、操作台面;3、承载板;4、限位板;5、挡板;6、放置板;7、条形开槽;8、第一倒圆角;9、第二倒圆角;10、t型滑槽;11、t型滑块;12、定位板;13、挤压螺栓;14、滚珠;15、支柱。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.本实用新型提供了如图1-5所示的一种布料加工用订扣装置,包括钉扣机本体1、限位组件和操作台面2,操作台面2固定安装于钉扣机本体1的下方,限位组件设置于操作台面2的一侧,限位组件包括放置板6,放置板6固定连接于操作台面2的一侧,放置板6的顶端固定连接有限位板4,限位板4的中部滑动设置有挡板5,挡板5的一侧开设有条形开槽7,挡板5与放置板6的顶端间隔设置,操作者可先将布条一端位置放置在操作台面2上,并将布条一端置于钉扣机本体1钉扣针下方,通过钉扣针向布条顶端的下压和经纬编织操作,将布条一端缝钉完第一个纽扣,进一步的布条顶端缝钉完第一个纽扣后,可将布条一端放置在挡板5底端与放置板6顶端之间的位置,并将布条上的第一个纽扣滑动卡入条形开槽7的内腔处,此时布条顶端位于钉扣机本体1的钉扣针下方,其底端位于操作台面2的顶端位置,通过钉扣机本体1工作,即可对布条顶端进行第二个纽扣的缝钉工作,第一个纽扣与第二个纽扣的缝钉间距,即为挡板5与钉扣机本体1处钉扣针的间距,进一步的当需要进行下一个纽扣的缝钉时,将布条从挡板5与放置板6之间滑动取出,再次将布条的一端滑动进入挡板5与放置板6之间,使得第二个纽扣滑动卡入条形开槽7内腔处,进一步的钉扣机本体1对布条进行第三个纽扣的缝钉工作,此轮布条上钉扣工作完成后,使得第一个纽扣与第二个纽扣的间距,第二个纽扣与第三纽扣的间距,均被固定限位在条形开槽7与钉扣机本体1的钉扣针之间,使得第一个纽扣与第二个纽扣间距,等于第二个纽扣与第三个纽扣的间距,从而使得每

次对布条进行下一个纽扣的缝钉时,通过条形开槽7的限位,都可对布条顶端处上一个缝钉好的纽扣进行水平限位,由此实现相邻两个纽扣的缝钉间距相等,无需工作人员通过人工拉扯布条的方式,实现相邻两个纽扣的等距缝钉,降低工作人员缝钉纽扣的操作难度;

23.限位板4的中部开设有t型滑槽10,挡板5的边侧与t型滑槽10的内腔滑动设置,t型滑槽10的内腔滑动连接有t型滑块11,t型滑块11的一侧与挡板5的边侧固定连接,挡板5的两侧均设置有挤压组件,通过给予挡板5垂直作用力,使得t型滑块11可在t型滑槽10内滑动,进一步使得挡板5可在t型滑槽10内垂直滑动,可实现挡板5底端与放置板6顶端的间距调节,从而使得不同厚度的布条均可滑动进入挡板5与放置板6之间,提高了限位组件使用的适用性;

24.挤压组件包括定位板12和挤压螺栓13,定位板12固定连接于挡板5的一侧,挤压螺栓13的中部与定位板12的中部螺纹穿插连接,在调节好挡板5与放置板6间距后,即可通过给予两个挤压螺栓13转动力,使得两个挤压螺栓13在两个定位板12中部一边转动,一边挤压着限位板4的一侧,进一步的通过挤压螺栓13对限位板4的挤压,可使得挡板5向远离t型滑槽10内腔方向移动,从而带动t型滑块11挤压t型滑槽10的内腔,可将t型滑块11挤压固定在t型滑槽10内,从而将挡板5固定在t型滑槽10内,实现了挡板5位置调节后的固定;

25.放置板6的顶端开设有多个凹槽,多个凹槽的内腔均转动设置有滚珠14,通过多个滚珠14的设置,将布条在放置板6与挡板5之间移动产生的滑动摩擦变为滚动摩擦,可提高布条移动至放置板6与挡板5之间的流畅性,挡板5的另一边侧开设有第一倒圆角8,第一倒圆角8的开设便于布条的边侧快速滑动进入挡板5与放置板6之间,条形开槽7内腔的两侧均开设有第二倒圆角9,第二倒圆角9的开设,便于纽扣快速滑动进入条形开槽7内,从而提高了布条钉扣效率,钉扣机本体1的底端固定连接有承载板3,承载板3的底端固定连接有四个支柱15。

26.本实用新型工作原理:操作者可先将布条一端位置放置在操作台面2上,并将布条一端置于钉扣机本体1钉扣针下方,通过钉扣针向布条顶端的下压和经纬编织操作,将布条一端缝钉完第一个纽扣,进一步的布条顶端缝钉完第一个纽扣后,可将布条一端放置在挡板5底端与放置板6顶端之间的位置,并将布条上的第一个纽扣滑动卡入条形开槽7的内腔处,此时布条顶端位于钉扣机本体1的钉扣针下方,其底端位于操作台面2的顶端位置,通过钉扣机本体1工作,即可对布条顶端进行第二个纽扣的缝钉工作,第一个纽扣与第二个纽扣的缝钉间距,即为挡板5与钉扣机本体1处钉扣针的间距,进一步的当需要进行下一个纽扣的缝钉时,将布条从挡板5与放置板6之间滑动取出,再次将布条的一端滑动进入挡板5与放置板6之间,使得第二个纽扣滑动卡入条形开槽7内腔处,进一步的钉扣机本体1对布条进行第三个纽扣的缝钉工作,此轮布条钉扣完成后,使得第一个纽扣与第二个纽扣间距,等于第二个纽扣与第三个纽扣的间距,相邻两个纽扣的缝钉间距,均被固定限位在条形开槽7与钉扣机本体1的钉扣针之间,从而实现相邻两个纽扣的缝钉间距相等,无需工作人员通过人工拉扯布条的方式,实现相邻两个纽扣的等距缝钉,降低工作人员缝钉纽扣的操作难度。

27.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均

应包含在本实用新型的保护范围之内。