1.本技术涉及显示技术领域,具体涉及一种可折叠显示模组和可折叠显示装置。

背景技术:

2.随着显示技术的发展,可折叠显示逐渐在显示市场崭露头角。目前,各显示主要终端制造商都开始推出或计划推出可折叠显示终端,例如三星的fold和flip系列、华为的mate fold、小米的mixfold,可折叠显示市占率也逐年提升。

3.众所周知,可折叠显示终端由可折叠显示模组和显示机身组成,其中,为了能够实现弯折功能,显示机身被分为两段并通过转轴连接起来。由于显示机身被分为两段,则位于显示机身内部的电池、主板和天线等电子器件也被分为两部分,分别安装在两部分显示机身中。为了能实现两部分显示机身的通信连接,就需要设置额外的转接fpc(flexible printed circuit,柔性电路板)。通常,通过在两部分显示机身的中框上进行开槽设计,然后将几条转接fpc穿过中框开槽,将位于两部分显示机身的电子器件连接起来。同时,由于转接fpc经过转轴区域,也必须进行弯折,所以转接fpc会以固定形状固定在转轴区域。

4.按照现有设计,由于转接fpc需要形成固定形状并固定在相应区域,组装过程比较繁琐,同时在中框边缘开槽不利于防水防尘且使得空间利用率降低。

技术实现要素:

5.本技术提供一种可折叠显示模组和可折叠显示装置,通过在可折叠显示模组内形成转接线路,避免了装机时在中框开槽安装转接fpc,简化了组装过程、有利于防尘防水且提升了空间利用率。

6.本技术提供一种可折叠显示模组,具有第一平板区、第二平板区、以及连接所述第一平板区和所述第二平板区的可折叠区;

7.所述可折叠显示模组包括位于所述第一平板区、所述第二平板区和所述可折叠区的柔性衬底以及依次设置在所述柔性衬底上的线路层和发光器件层;

8.所述线路层包括相互绝缘设置的转接线路和阵列线路;其中,所述阵列线路与所述发光器件层电连接,且所述转接线路从所述第一平板区向所述可折叠区的方向延伸至所述第二平板区,用于在装机时将安装在所述可折叠显示模组的背部且分别位于所述第一平板区和所述第二平板区的两部分电子器件串联起来。

9.可选的,所述阵列线路位于所述转接线路与所述发光器件层之间;且所述线路层还包括位于所述柔性衬底和转接线路之间的所述第一缓冲层以及位于所述转接线路和所述阵列线路之间的第二缓冲层。

10.可选的,所述转接线路和所述阵列线路同层设置。

11.可选的,至少位于所述可折叠区的部分所述转接线路在所述柔性衬底上的正投影的形状为波浪形。

12.可选的,位于所述第一平板区的至少部分所述转接线路和位于所述第二平板区的

至少部分所述转接线路呈直线分布且与所述可折叠区的延伸方向之间夹角为锐角。

13.可选的,所述可折叠显示模组还具有位于所述第一平板区且远离所述可折叠区设置的第一绑定区以及位于所述第二平板区且远离所述可折叠区设置的第二绑定区;

14.所述可折叠显示模组还包括位于所述第一绑定区的第一衬垫组、位于所述第二绑定区的第二衬垫组、与所述第一衬垫组绑定且弯折至所述柔性衬底的背部的第一柔性电路板、以及与所述第二衬垫组绑定且弯折至所述柔性衬底的背部的第二柔性电路板;

15.所述转接线路的两端分别延伸至所述第一绑定区和所述第二绑定区,且分别与所述第一衬垫组和所述第二衬垫组电连接。

16.可选的,所述可折叠显示模组还包括至少位于所述第一绑定区的第三衬垫组以及与所述第三衬垫组绑定且弯折至所述柔性衬底的背部的第三柔性电路板;所述阵列线路与所述第三衬垫组电连接。

17.可选的,所述第一衬垫组和所述第三衬垫组同层设置,且在所述第一绑定区的延伸方向上间隔并排设置。

18.本技术还提供一种可折叠显示装置,包括上述任意一项所述的可折叠显示模组、包覆所述可折叠显示模组的侧面和背部的可折叠机身、以及位于所述可折叠显示模组和所述可折叠机身之间且分别位于所述第一平板区和所述第二平板区的多个电子器件;

19.所述转接线路的两端分别与位于所述第一平板区的所述电子器件和位于所述第二平板区的所述电子器件电连接。

20.可选的,所述电子器件包括电池、主板和天线中的任意一种或多种。

21.本技术提供的可折叠显示模组和可折叠显示装置,通过在可折叠显示模组内形成可用于连接安装在所述可折叠显示模组的背部且分别位于所述第一平板区和所述第二平板区的两部分电子器件的转接线路,避免了装机时在中框开槽安装转接fpc,简化了组装过程、有利于防尘防水且提升了空间利用率。

附图说明

22.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

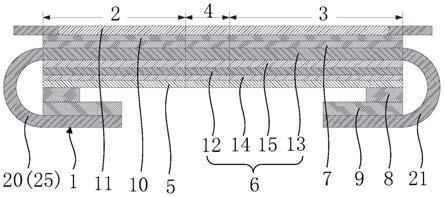

23.图1为本技术实施例提供的一种可折叠显示模组的截面结构示意图。

24.图2为本技术实施例提供的一种转接线路的俯视图。

25.图3为本技术实施例提供的一种绑定前的线路层的俯视图。

26.图4为本技术实施例提供的一种绑定后的线路层的俯视图。

27.图5为本技术实施例提供的一种可折叠显示模组的正面俯视图。

28.图6为本技术实施例提供的一种可折叠显示模组的背面俯视图。

29.图7为本技术实施例提供的一种可折叠显示模组的背面以及电子器件的俯视图。

30.图8为本技术实施例提供的一种可折叠显示装置的背面结构示意图。

具体实施方式

31.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于

本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

33.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

34.在本技术中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

35.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

36.如图1所示,本技术实施例提供了一种可折叠显示模组1,可折叠显示模组1具有第一平板区2、第二平板区3、以及连接第一平板区2和第二平板区3的可折叠区4。具体的,第一平板区2和第二平板区3可通过可折叠区4折叠在一起。

37.可折叠显示模组1包括位于第一平板区2、第二平板区3和可折叠区4的柔性衬底5以及依次设置在柔性衬底5上的线路层6和发光器件层7。

38.在一具体实施方式中,可折叠显示模组1还包括位于柔性衬底5远离线路层6一侧的背板(bp)8和sus层9、以及位于发光器件层7上的偏光片(pol)10和盖板(cw)11。可以理解的,可折叠显示模组1的部分膜层之间可以通过透明光学胶(oca)固定,附图中未示出。

39.具体的,柔性衬底5的材料包括pi(polyimide,聚酰亚胺),并且柔性衬底5可以为双层pi基板的叠层结构,也可以是单层pi基板结构。

40.具体的,线路层6包括相互绝缘设置的转接线路12和阵列线路13。其中,阵列线路13与发光器件层7电连接,用于向发光器件层7传递电信号,以实现发光器件层7中的发光器

件正常发光。转接线路12从第一平板区2向可折叠区4的方向延伸至第二平板区3,用于在装机时将安装在可折叠显示模组1的背部且分别位于第一平板区2和第二平板区3的两部分电子器件串联起来。

41.具体的,阵列线路13包括呈阵列分布的多个薄膜晶体管、与多个薄膜晶体管电连接的多条栅极线和多条数据线。发光器件层7包括呈阵列分布的多个发光器件,例如oled或led。可以理解的,多个薄膜晶体管与多个发光器件一一对应电连接。

42.具体的,电子器件包括电池、主板和天线中的任意一种或多种。在装机时,电子器件被安装在可折叠显示模组的背部,具体安装在机身内。通常,机身为可折叠机身,由两部分机身和位于两部分机身之间的转动结构构成。同一个电子器件将被分为两部分分别设置在两部分机身内。可以理解的,两部分机身对应第一平板区和第二平板区设置,且两部分电子器件分别位于第一平板区和第二平板区。

43.可以理解的,本技术实施例中的转接线路12设置在显示模组内,且用于将分别设置在两部分机身内的电子器件串联起来,以实现两部分机身内的电子器件之间的通信。

44.具体的,如图1所示,阵列线路13位于转接线路12与发光器件层7之间;且线路层6还包括位于柔性衬底5和转接线路12之间的第一缓冲层14以及位于转接线路12和阵列线路13之间的第二缓冲层15。可以理解的,转接线路12和阵列线路13设置在不同层。

45.具体的,第一缓冲层14的材料包括氮化硅和氧化硅中的任意一种,第二缓冲层15的材料包括氮化硅和氧化硅中任意一种,当然,第一缓冲层14和第二缓冲层15也可以是氮化硅和氧化硅的叠层结构。

46.具体的,转接线路12在柔性衬底5上的正投影的形状可以根据整机排布进行设计,为了利于弯折,转接线路12可以做出弧形等形状以减小弯折应力。如图2所示,在一具体实施方式中,至少位于可折叠区4的部分转接线路12在柔性衬底上的正投影的形状为波浪形;并且,位于第一平板区2的至少部分转接线路12和位于第二平板区3的至少部分转接线路12呈直线分布且与可折叠区4的延伸方向之间夹角为锐角。当然,本技术实施例对转接线路12在柔性衬底5上的正投影的形状以及转接线路12的分布不做限制,具体根据整机排布进行设计。

47.具体的,如图3所示,可折叠显示模组1还具有位于第一平板区2且远离可折叠区4设置的第一绑定区16以及位于第二平板区3且远离可折叠区4设置的第二绑定区17。如图3至6所示,可折叠显示模组1还包括位于第一绑定区16的第一衬垫组18、位于第二绑定区17的第二衬垫组19、与第一衬垫组18绑定且弯折至柔性衬底5的背部的第一柔性电路板20、以及与第二衬垫组19绑定且弯折至柔性衬底5的背部的第二柔性电路板21。转接线路12的两端分别延伸至第一绑定区16和第二绑定区17,且分别与第一衬垫组18和第二衬垫组19电连接。

48.可以理解的,如图3所示,可折叠显示模组1还可以划分为显示区22和非显示区23,非显示区23至少位于显示区22的两侧,且本技术实施例中的第一绑定区16和第二绑定区17分别位于显示区22的两侧的非显示区23。

49.具体的,如图3至6所示,可折叠显示模组1还包括至少位于第一绑定区16的第三衬垫组24以及与第三衬垫组24绑定且弯折至柔性衬底5的背部的第三柔性电路板25;阵列线路13与第三衬垫组24电连接。可以理解的,在绑定第三柔性电路板25时,还需要进行ic绑

定。

50.具体的,第一衬垫组18和第三衬垫组24同层设置,且在第一绑定区16的延伸方向上间隔并排设置。由于本技术实施例中的转接线路12和阵列线路13设置在不同层,转接线路12可以通过位于第一绑定区16和第二绑定区17且贯穿第二缓冲层15和阵列线路13的过孔引到第一绑定区16和第二绑定区17,与阵列线路13一起形成第一衬垫组18、第二衬垫组19和第三衬垫组24。

51.在一具体实施方式中,如图2和图3所示,为了合理的布局第一衬垫组18、第二衬垫组19和第三衬垫组24,转接线路12两端的延伸方向反向且与可折叠区4的延伸方向之间夹角为锐角。

52.具体的,由于第一衬垫组18和第三衬垫组24同层设置,第一柔性电路板20和第三柔性电路板25可以在同一制程中形成,即一体化设置。

53.可以理解的,第一衬垫组18、第二衬垫组19和第三衬垫组24均包括多个间隔设置的衬垫。

54.可以理解的,在装机时,转接线路12位于第一绑定区16中的一端通过第一衬垫组18和第一柔性电路板20与安装在可折叠显示模组1的背部且位于第一平板区2的电子器件电连接,转接线路12位于第二绑定区17中的一端通过第二衬垫组19和第二柔性电路板21与安装在可折叠显示模组1的背部且位于第二平板区3的电子器件电连接,以实现两部分电子器件之间通信正常。

55.本技术实施例中,通过在可折叠显示模组1内形成转接线路12,并通过可折叠显示模组1自身的第一柔性电路板20和第二柔性电路板21完成安装在可折叠显示模组1的背部且分别位于第一平板区2和第二平板区3的两部分电子器件之间的电连接,从而达到去掉现有的转接fpc的目的,简化了组装过程、有利于防尘防水且提升了空间利用率。

56.本技术还提供一种可折叠显示模组,与上述实施例不同的在于,转接线路和阵列线路同层设置。可以理解的,本技术实施例中的转接线路不需要通过过孔引到第一绑定区和第二绑定区。

57.本技术实施例中,通过在可折叠显示模组内形成转接线路,并通过可折叠显示模组自身的第一柔性电路板和第二柔性电路板完成安装在可折叠显示模组的背部且分别位于第一平板区和第二平板区的两部分电子器件之间的电连接,从而达到去掉现有的转接fpc的目的,简化了组装过程、有利于防尘防水且提升了空间利用率。

58.如图7和图8所示,本技术实施例还提供一种可折叠显示装置26,可折叠显示装置26包括前述任意一种可折叠显示模组1、包覆可折叠显示模组1的侧面和背部的可折叠机身27、以及位于可折叠显示模组1和可折叠机身27之间且分别位于第一平板区2和第二平板区3的多个电子器件28。转接线路12的两端分别与位于第一平板区2的电子器件28和位于第二平板区3的电子器件28电连接。

59.具体的,电子器件28包括电池、主板和天线中的任意一种或多种。

60.具体的,可折叠机身27包括第一机身29、第二机身30、以及连接第一机身29和第二机身30的转动结构31,电子器件28分为两部分分别安装在第一机身29和第二机身30内。

61.本技术实施例中,将转接线路12形成在可折叠显示模组1内,避免了在两部分机身的中框上进行开槽设计以安装固定形状的转接fpc,简化了组装过程、有利于防尘防水且提

升了空间利用率。

62.需要说明的是,前述实施例中的可折叠显示模组1上还可以设置例如屏下摄像头的功能器件,可折叠显示装置26中的可折叠机身27上对应功能器件会设置一些开孔或凹槽结构,附图中未示出。

63.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

64.以上对本技术实施例所提供的一种可折叠显示模组和可折叠显示装置进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。