适用于影院屏的led显示模块及其制作工艺

技术领域

1.本发明涉及led显示屏技术领域,特别是指一种适用于影院屏的led显示模块及其制作工艺。

背景技术:

2.led影院屏对led灯珠的色域有着严格的要求,需要满足dci-p3色域标准。而目前上能够满足dci-p3色域标准的led灯珠,其尺寸普遍为smd1010(即1.0*1.0*0.65mm)或者smd1515(即1.5*1.5*0.8mm)。如果把这种尺寸的led灯珠应到p4(点间距为4mm)或以上的led影院屏上,led灯珠的发光面积太小,导致led影院屏可视角度小,显示效果差。

技术实现要素:

3.本发明要解决的技术问题是根据上述现有技术的不足,提出一种适用于影院屏的led显示模块及其制作工艺,解决了led影院屏可视角度小、显示效果差的问题。

4.本发明的技术方案是这样实现的:适用于影院屏的led显示模块,包括有显示模块和面罩;所述显示模块包括有pcb和led灯珠,多个所述led灯珠焊接于所述pcb上表面;所述面罩设置有多个导光孔;所述面罩安装于所述pcb的上表面,且所述led灯珠从相应的所述导光孔中穿出;所述导光孔内设置有扩散胶,所述扩散胶将所述led灯珠包覆并扩散所述led灯珠发出的光线。

5.进一步地,所述导光孔内的横截面积从下往上逐渐增加。

6.进一步地,所述导光孔的结构为圆台孔或正棱台孔。

7.进一步地,所述导光孔的内壁设置有漫反射层。

8.进一步地,还包括有光学膜,至少一层所述光学膜贴合于所述面罩的上表面。

9.进一步地,所述光学膜与所述扩散胶粘合,使所述光学膜贴合于所述面罩的上表面。

10.适用于影院屏的led显示模块的制作工艺,包括如下步骤:a)提供一面罩,所述面罩设置有多个导光孔;对所述导光孔内壁设置漫反射层;b)提供一显示模块,显示模块包括有pcb和led灯珠,多个led灯珠焊接于所述pcb的上表面;将所述面罩安装于所述pcb的上表面,且所述led灯珠从相应的所述导光孔中穿出;c)对所述导光孔灌入扩散胶,所述扩散胶的液面不低于所述导光孔的最高处;d)提供一光学膜;将所述光学膜贴合于所述面罩的上表面;e)对所述扩散胶进行固化,使所述pcb、led灯珠、面罩以及光学膜粘合固定。

11.进一步地,步骤a)中,将所述面罩水平浸泡于涂料中,随后取出所述面罩,所述导光孔的内壁附着有一层涂层;晾干后,所述涂层形成漫反射层。

12.或者进一步地,步骤a)中,将雾化器伸入所述导光孔中,对所述导光孔的内壁喷涂涂料,得到涂层;晾干后,所述涂层形成漫反射层。

13.进一步地,步骤c)中,将喷咀伸入所述导光孔内,对所述导光孔进行灌胶,得到扩散胶。

14.采用上述技术方案,本发明的有益效果在于:通过扩散胶将led灯珠发出的光线进行扩散,增加了led灯珠的发光面积,使其从点光源变成面光源,增大了可视角度,提高了显示效果,适合应用于led影院屏。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

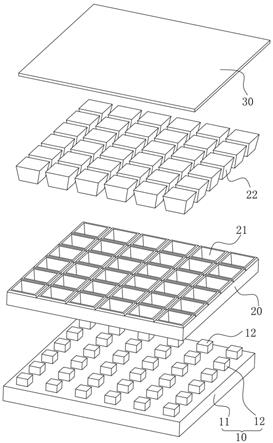

16.图1为第一实施例的分解图。

17.图2为第一实施例分解时的剖面图。

18.图3为第一实施例组装时的剖面图。

19.图中,10-显示模块,11-pcb,12-led灯珠,20-面罩,21-导光孔,22-扩散胶,23-漫反射层,30-光学膜。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.如图1~3所示,本发明提供的第一实施例,适用于影院屏的led显示模块,包括有显示模块10和面罩20。显示模块10包括有pcb11和led灯珠12,多个led灯珠12焊接于pcb11上表面。面罩20设置有多个导光孔21。面罩20安装于pcb11的上表面,且led灯珠12从相应的导光孔21中穿出。

22.导光孔21内设置有扩散胶22,扩散胶22将led灯珠12包覆并扩散led灯珠12发出的光线。通过扩散胶22将led灯珠12发出的光线进行扩散,增加了led灯珠12的发光面积,使其从点光源变成面光源,增大了可视角度,提高了显示效果,适合应用于led影院屏。

23.导光孔21内的横截面积从下往上逐渐增加,对led灯珠12发出的光线的光路进行限制,使光线在导光孔21内进行聚集,并集中从导光孔21的最高面射出,降低光衰减,提高led影院屏的显示亮度。

24.导光孔21的结构为圆台孔或正棱台孔,第一实施例中,优选导光孔21的结构为正棱台孔。其中,导光孔21的结构为圆台孔或正棱台孔,能够使光线在导光孔21内均匀传播,显示模块10出光均匀,避免局部偏亮或偏暗。

25.导光孔21的内壁设置有漫反射层23。漫反射层23能够对led灯珠12发出的光线向各个方向反射,显示模块10的出光角度广,增加led影院屏的增加可视角度。

26.第一实施例还包括有光学膜30,一层光学膜30贴合于面罩20的上表面。光学膜30与扩散胶22粘合,使光学膜30贴合于面罩20的上表面。其中,光学膜30能够对扩散胶22、led

灯珠12起到保护左右,避免灰尘、液体以及静电损坏扩散胶22、led灯珠12。并且,制造商可以根据使用要求,设置不同功能的光学膜30,提高显示模块10的显示效果,如具有哑光表面的光学膜30能避免led影院屏出现反光现象,如半透明的光学膜30能够统一led影院屏的表面颜色。

27.本发明提供的第二实施例,如第一实施例的适用于影院屏的led显示模块的制作工艺,包括如下步骤:a)提供一面罩20,面罩20设置有多个导光孔21。对导光孔21内壁设置漫反射层23,具体为,将面罩20水平浸泡于涂料中,随后取出面罩20,导光孔21的内壁附着有一层涂层;晾干后,涂层形成漫反射层23。

28.b)提供一显示模块10,显示模块10包括有pcb11和led灯珠12,多个led灯珠12焊接于pcb11的上表面;将面罩20安装于pcb11的上表面,且led灯珠12从相应的导光孔21中穿出。

29.c)对导光孔21灌入扩散胶22,扩散胶22的液面不低于导光孔21的最高处。具体为:喷咀伸入导光孔21内,对导光孔21进行灌胶,扩散胶22的液面不低于导光孔21的最高处,得到扩散胶22。其中,喷咀设置有多个阵列排布的喷嘴,可以实现一次性对多个导光孔21进行灌胶,提高灌胶效率。

30.d)提供一光学膜30;将光学膜30贴合于面罩20的上表面。

31.e)对扩散胶22进行固化,使pcb11、led灯珠12、面罩20以及光学膜30粘合固定。其中,扩散胶22的固化方式可以为紫外线固化、热固化等等,其可以根据扩散胶22的化学性质进行选择。

32.本发明提供的第三实施例,如第一实施例的适用于影院屏的led显示模块的制作工艺。第三实施例与第二实施例的不同点在于:第三实施例中,步骤a)中,将雾化器伸入导光孔21中,对导光孔21的内壁喷涂涂料,得到涂层;晾干后,涂层形成漫反射层23。其中,雾化器设置有多个阵列排布的喷头,可以实现一次性对多个导光孔21进行喷涂涂料,提高喷涂效率。

33.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。