1.本技术涉及显示技术领域,尤其涉及一种柔性显示面板及显示装置。

背景技术:

2.随着柔性有机发光二极管(organiclightemittingdiode,oled)显示技术逐渐趋向成熟,显示行业向“更轻、更薄、更大”的方向发展,近年来,可折叠式oled显示技术已在手机、平板电脑行业得到了广泛的应用。然而,可折叠的显示装置所存在的折痕问题,至今未得到妥善的解决。为使显示装置的屏幕实现大小屏自由切换的显示效果,且能最大限度地减少折痕问题,可卷曲式、可拉伸式oled技术应运而生。

3.可卷曲式、可拉伸式oled显示技术最为关键的是柔性显示面板在展开与收卷的过程中,需要承受卷曲机构的拉伸和卷曲拉力,这要求柔性显示面板既能很好的适配这一应力环境,又能避免模组内部的胶层和膜层出现脱粘的问题,同时也要求柔性显示面板在展开后具备良好的平整性。

4.为兼顾柔性显示面板的可弯折能和平整性,通常在柔性显示面板的底部设置采用不锈钢制成的支撑板用于支撑柔性显示面板。为确保柔性显示面板具有良好的可弯折、可卷曲的性能,支撑板往往设计得很薄。但是,柔性显示面板的弯折、卷曲半径越小,所选用的支撑板的厚度则越薄,然而支撑板的厚度越薄,刚度就越差,在柔性显示面板展开后,平整度无法达到使用要求。

5.综上所述,现有柔性显示面板及可拉伸式的显示装置存在无法兼顾柔性显示面板的可卷曲性和平整性的问题。故,有必要提供一种柔性显示面板及显示装置来改善这一缺陷。

技术实现要素:

6.本技术实施例提供一种柔性显示面板及显示装置,用于解决现有支撑板及显示装置存在的无法兼顾柔性显示面板的可卷曲性和平整性的问题。

7.本技术实施例提供一种柔性显示面板,包括柔性显示面板主体和设置于所述柔性显示面板主体底部的支撑板,所述柔性显示面板主体具有柔性部,所述支撑板具有与所述柔性部对应的卷曲部,所述卷曲部设置有多个沿所述第一方向延伸并沿所述第二方向间隔排列的凹槽,所述第一方向与所述第二方向不同;

8.其中,所述凹槽的底部设置有多个第一图案化结构。

9.根据本技术一实施例,所述第一图案化结构在第三方向上贯穿所述支撑板,所述第三方向垂直于所述第一方向和所述第二方向。

10.根据本技术一实施例,所述第一图案化结构沿所述第一方向延伸;

11.在所述第一方向上,至少两个所述第一图案化结构并排设置于同一所述凹槽的底部;

12.在所述第二方向上,任意相邻两个所述第一图案化结构错位排布于同一所述凹槽

的底部。

13.根据本技术一实施例,所述第一图案化结构包括中间图案化结构和边缘图案化结构,所述边缘图案化结构由所述卷曲部垂直于所述第一方向的边缘向所述卷曲部的中间延伸;

14.其中,在所述第一方向上,所述边缘图案化结构与所述中间图案化结构并排设置;

15.在所述第二方向上,任意相邻所述边缘图案化结构之间设置有至少一个所述中间图案化结构,所述边缘图案化结构与相邻所述中间图案化结构错位排布。

16.根据本技术一实施例,所述中间图案化结构的截面轮廓呈长条形,所述边缘图案化结构的截面轮廓呈u型。

17.根据本技术一实施例,在所述第二方向上,任意相邻所述凹槽之间的距离小于所述凹槽的宽度。

18.根据本技术一实施例,在所述第二方向上,任意相邻所述凹槽之间的距离与所述凹槽的宽度的比值大于或等于0.2且小于或等于0.5。

19.根据本技术一实施例,在所述第二方向上,任意相邻所述第一图案化结构之间的距离小于所述第一图案化结构的宽度。

20.根据本技术一实施例,在所述第二方向上,任意相邻所述第一图案化结构之间的距离与所述第一图案化结构的宽度的比值大于或等于0.4且小于或等于0.6。

21.根据本技术一实施例,在所述第三方向上,所述凹槽的底部与所述支撑板的底部之间的距离与所述支撑板的厚度的比值大于1/3或等于且小于或等于1/2。

22.根据本技术一实施例,所述支撑板还包括过渡部,所述过渡部连接于所述卷曲部,所述过渡部设置有多个第二图案化结构。

23.根据本技术一实施例,所述第二图案化结构在所述第三方向上贯穿所述支撑板。

24.根据本技术一实施例,所述第二图案化结构沿所述第一方向延伸;

25.在所述第一方向上,至少两个所述第二图案化结构并排设置;

26.在所述第二方向上,任意相邻两个所述第二图案化结构并排设置。

27.根据本技术一实施例,所述第二图案化结构的密度小于所述第一图案化结构的密度。

28.根据本技术一实施例,所述第二图案化结构在所述第一方向上的长度小于所述第一图案化结构在所述第一方向上的长度。

29.根据本技术一实施例,在所述第二方向上,任意相邻所述第二图案化结构之间的距离大于任意相邻所述第一图案化结构之间的距离。

30.根据本技术一实施例,在所述第二方向上,任意相邻所述第二图案化结构之间的距离与任意相邻所述第一图案化结构之间的距离的比值大于或等于1.2且小于或等于2。

31.根据本技术一实施例,所述第二图案化结构的密度大于所述第一图案化结构的密度。

32.本技术实施例还提供一种显示装置,包括如上述的柔性显示面板。

33.本技术实施例的有益效果:本技术实施例提供一种柔性显示面板及显示装置,所述显示装置包括柔性显示面板,所述柔性显示面板包括柔性显示面板主体和支撑板,所述支撑板设置于所述柔性显示面板主体的底部,所述柔性显示面板具有柔性部,所述支撑板

具有与所述柔性部对应的卷曲部,通过在卷曲部设置多个沿所述第一方向延伸并沿所述第二方向间隔排列的凹槽,并在凹槽的底部设置多个第一图案化结构,以此在保证卷曲部的刚度的同时,还可以提高卷曲部的弯折性能,从而可以兼顾显示装置中柔性显示面板的可卷曲性和平整性。

附图说明

34.为了更清楚地说明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单介绍,显而易见地,下面描述中的附图仅仅是申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

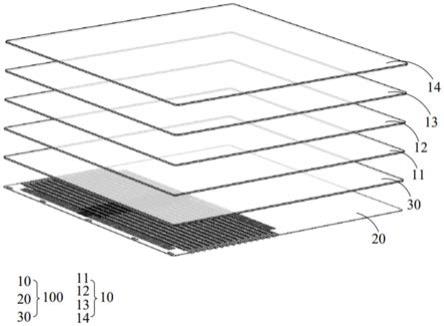

35.图1为本技术实施例通过的柔性显示面板的分解示意图;

36.图2为本技术实施例提供的支撑板的结构示意图;

37.图3为本技术实施例提供的柔性显示面板处于弯曲状态的结构示意图;

38.图4为本技术实施例提供的支撑板沿a-a方向的剖视图;

39.图5为本技术实施例提供的支撑板的边缘部分结构示意图;

40.图6为本技术实施例提供的支撑板的边缘部分的局部放大示意图;

41.图7为本技术实施例提供的卷曲部的变形原理图;

42.图8为本技术实施例提供的变形单元的平面示意图;

43.图9为第一图案化结构的长度与弯折应力和反弹力的关系图;

44.图10为中间图案化结构在第二方向x上的宽度与弯折应力和反弹力的关系图;

45.图11为本技术实施例提供的相邻第一图案化结构之间的距离与弯折应力和反弹力的关系图;

46.图12为本技术实施例提供的显示装置处于收缩状态的结构示意图;

47.图13为本技术实施例提供的显示装置处于展开状态下的结构示意图。

具体实施方式

48.以下各实施例的说明是参考附加的图示,用以例示本技术可用以实施的特定实施例。本技术所提到的方向用语,例如[上]、[下]、[前]、[后]、[左]、[右]、[内]、[外]、[侧面]等,仅是参考附加图式的方向。因此,使用的方向用语是用以说明及理解本技术,而非用以限制本技术。在图中,结构相似的单元是用以相同标号表示。

[0049]

下面结合附图和具体实施例对本技术做进一步的说明。

[0050]

本技术实施例提供一种柔性显示面板,如图1所示,图1为本技术实施例通过的柔性显示面板的分解示意图,柔性显示面板100包括柔性显示面板主体10以及支撑板20,所述支撑板20可以设置于柔性显示面板主体10的底部。

[0051]

在本技术实施例中,支撑板20与柔性显示面板主体10之间可以通过泡棉胶30贴合。泡棉胶30不仅可以提供良好的粘合力,还可以吸收支撑板20在弯折过程中变形产生的弯折应力,以此避免支撑板20与柔性显示面板主体10发生膜层脱粘,从而降低柔性显示面板100内发生膜层脱粘以及断裂失效的风险。

[0052]

柔性显示面板主体10可以包括依次层叠设置的背板11、显示层12、偏光片13以及

保护盖板14,显示层12可以包括驱动电路层以及阵列排布于驱动电路层上并与驱动电路层电性连接的多个发光器件。

[0053]

在本技术实施例中,显示层12中的发光器件可以是有机发光二极管。在实际应用中,显示层12中的发光器件的类型不仅限于有机发光二极管,还可以为迷你发光二极管(mini led)或者体积更小的微型发光二极管(micro led)。

[0054]

偏光片13为具备高偏振度光学特性、耐高温、高湿等特点的高分子光学薄膜。

[0055]

保护盖板14可以由透明高分子材料制成,以使保护层具有良好的光学特性以及耐磨损、抗刮擦的特性,起到保护显示层12的作用。

[0056]

支撑板20的材料为不锈钢(sus),以使支撑板20具有良好的刚性以及弯折性能。具体的,支撑板20可以为含锰且经过镀镍的高强薄钢板,单体屈服极限不低于1600mpa,并且经过冷压拉拔工艺制备而成,具有较优的韧性和强度。在实际应用中,支撑板20的材料可以包括但不限于钛合金、铜合金、镁铝合金等合金材料或者其他金属材料,也可以为碳纤维复合板等非金属材料。

[0057]

如图2所示,图2为本技术实施例提供的支撑板的结构示意图,所述支撑板20包括卷曲部201和非卷曲部202。当支撑板20处于展平状态时,非卷曲部202设置于卷曲部201的至少一侧,所述卷曲部201设置有多个沿第一方向y延伸并沿第二方向x间隔排列的凹槽21,第一方向y与第二方向x不同。通过在支撑板20的卷曲部201设置多个间隔排布的凹槽21,可以降低卷曲部201整体的刚度,以提高支撑板20的弯折性能。

[0058]

在本技术实施例中,第一方向y垂直于第二方向x,第一方向y与支撑板的宽度方向平行,第二方向x与支撑板的长度方向平行。在实际应用中,第一方向y也可与第二方向x相互交叉,但并不垂直。

[0059]

如图3所示,图3为本技术实施例提供的柔性显示面板处于弯曲状态的结构示意图,柔性显示面板主体10具有平面部101以及与所述平面部101连接的柔性部102,所述卷曲部201与所述柔性部102对应,并且用于支撑所述柔性部102。

[0060]

柔性部102具有良好的弯曲以及折叠性能,当所述柔性显示面板主体10的柔性部102发生弯曲时,所述背板11、显示层12、偏光片13以及保护盖板14对应所述柔性部102发生弯曲的部分也处于弯曲状态,所述支撑板20的卷曲部对应所述柔性部102发生弯曲的部分也处于弯曲状态。当所述柔性部102未发生弯曲时,所述背板11、显示层12、偏光片13以及保护盖板14对应所述柔性部102未发生弯曲的部分均处于展平状态,所述卷曲部201对应所述柔性部102未发生弯曲的部分也处于展平状态。

[0061]

在本技术实施例中,凹槽21的开口设置在朝向支撑板20背离柔性显示面板主体10的一侧。可以理解的是,当柔性显示面板主体10处于展开状态时,卷曲部201的至少部分可以与非卷曲部202处于同一平面,并与非卷曲部202共同实现支撑柔性显示面板主体10的作用。通过将凹槽21的开口设置在朝向支撑板20背离柔性显示面板主体10的一侧,可以避免对支撑板20朝向柔性显示面板主体10一侧进行开槽,使得支撑板20朝向柔性显示面板主体10的一侧表面为平整表面,从而保证柔性显示面板主体10处于展开状态时的平整度。

[0062]

在本技术实施例中,每个所述凹槽21在所述第二方向x上的宽度均相同,并且相邻所述凹槽21之间的间隔距离也相同,如此不仅可以降低支撑板20的加工制作难度,当卷曲部201处于弯曲状态时,还可以使卷曲部201各个部分的曲率一致,从而使得卷曲部201中各

个部分的受力更加均匀。

[0063]

在实际应用中,所述凹槽21的宽度可以由卷曲部201靠近非卷曲部202的边缘向卷曲部201的中心逐渐增大。凹槽21的宽度越大,卷曲部201的刚度则越小,如此可以使卷曲部201的弯折性能在卷曲部201靠近非卷曲部202的边缘至卷曲部201的中心的方向上呈逐渐增大的趋势。或者,凹槽21的宽度也可以由卷曲部201靠近非卷曲部202的边缘向卷曲部201的中心逐渐减小。

[0064]

进一步的,所述凹槽21的底部设置有多个第一图案化结构22。

[0065]

在本技术实施例中,如图2所示,每个所述凹槽21的底部均设置有多个第一图案化结构22,每个所述凹槽21底部中的第一图案化结构22的数量和密度均相同。

[0066]

在实际应用中,每个所述凹槽21底部中的第一图案化结构22的数量或密度也可以不同,凹槽21底部中第一图案化结构22的数量越多或者密度越大,卷曲部201的弯折刚度越小,卷曲部201的弯折性能越好。例如,凹槽21底部中的第一图案化结构22的数量或密度可以由卷曲部201靠近非卷曲部202的边缘向卷曲部201的中心逐渐增加或者逐渐减小。

[0067]

在本技术实施例中,如图4所示,图4为本技术实施例提供的支撑板沿a-a方向的剖视图,所述第一图案化结构22在第三方向z上贯穿所述支撑板20,所述第三方向z垂直于所述第一方向y和所述第二方向x。如此,可以进一步降低卷曲部201的弯折刚度,提高支撑板20的弯折性能,位于相邻凹槽21之间的部分可以作为支撑辐条23起到保持支撑板20刚度的作用,从而保证显示面板主体10在展开状态下的平整性。

[0068]

进一步的,在所述第三方向z上,所述凹槽21的底部与所述支撑板20的底部之间的距离h1应小于或等于所述支撑板20的厚度h2的一半。凹槽21深度与凹槽21的底部与支撑板20的底部之间的距离h1之和即为支撑板20的厚度h2,凹槽21的深度越大,卷曲部201的弯折性能越好,弯折刚度越小,如此可以避免由于凹槽21的深度不够导致卷曲部201的弯折性能无法满足柔性显示面板的需求。

[0069]

进一步的,所述凹槽21的底部与所述支撑板20的底部之间的距离h1与所述支撑板的厚度h2的比值应大于或等于1/3且小于或等于1/2,如此可以在兼顾支撑板20在卷曲部201的刚性以及弯折性能。

[0070]

在本技术实施例中,所述凹槽21的底部与所述支撑板20的底部之间的距离h1与所述支撑板20的厚度h2的比值为1/2,所述凹槽21的底部与所述支撑板20的底部之间的距离h1为100μm,所述支撑板20的厚度h2为200μm。在实际应用中,支撑板20的厚度h2不仅限于上述的200μm,也可以大于或小于200μm。当支撑板20的厚度较小时,所述凹槽21的底部与所述支撑板20的底部之间的距离h1与所述支撑板20的厚度h2的比值也可以为1/3或者2/5等。

[0071]

在其他实施例中,在第三方向z上,所述第一图案化结构22也可以仅由所述凹槽21的底部延伸至所述支撑板20的内部,但不贯穿支撑板20。如此,可以在一定程度上进一步降低卷曲部201的刚度,并提高支撑板20的弯折性能。

[0072]

进一步的,结合图5和图6所示,图5为本技术实施例提供的支撑板的边缘部分结构示意图,图6为本技术实施例提供的支撑板的边缘部分的局部放大示意图,所述第一图案化结构22沿所述第一方向y延伸,在所述第一方向y上,至少两个所述第一图案化结构22并排设置于同一所述凹槽21的底部,在所述第二方向x上,任意相邻两个所述第一图案化结构22错位排布于同一所述凹槽21的底部。

[0073]

在本技术实施例中,如图6所示,多个第一图案化结构22在第一方向y上并排间隔排列形成一列第一图案化结构22,每个凹槽21内设置有三列第一图案化结构22。在第二方向x上,任意相邻两列第一图案化结构22中的任意相邻两个第一图案化结构22错位排布。

[0074]

在实际应用中,每个凹槽21内设置的第一图案化结构22的列数可以根据凹槽21的宽度以及支撑板20的卷曲部201所需的弯折性能进行选择,而不仅限于上述实施例中的3列,还可以为2列、4列、5列或者5列以上等。

[0075]

在其他实施例中,多个第一图案化结构22第一方向y上并排间隔排列形成一列第一图案化结构22,每个凹槽21内设置有三列第一图案化结构22,在第二方向x上,任意相邻两列第一图案化结构22中的任意相邻两个第一图案化结构22并排设置。

[0076]

进一步的,如图5所示,所述第一图案化结构22包括中间图案化结构221和边缘图案化结构222,所述边缘图案化结构222由所述卷曲部201垂直于所述第一方向y的边缘向所述卷曲部201的中间延伸。

[0077]

结合图5和图6所示,在第一方向y上,边缘图案化结构222与中间图案化结构221并排设置,在第二方向x上,任意相邻边缘图案化结构222之间设置有至少一个中间图案化结构221,边缘图案化结构222与相邻中间图案化结构221错位排布。通过在卷曲部201垂直于第一方向y的边缘设置多个边缘图案化结构222,有助于将卷曲部201的中间部分所产生的变形以及应力分散至卷曲部201的边缘部分,避免卷曲部201的中间部分以及边缘部分的应力过于集中,减小在弯折或卷曲过程中支撑板20向邻近胶层或膜层施加的应力。

[0078]

在本技术实施例中,中间图案化结构221在第一方向y上的长度大于边缘图案化结构在第一方向y上的长度。在实际应用中,中间图案化结构221在第一方向y上的长度也可以小于或等于边缘图案化结构222在第一方向y上的长度,此处不做限制。

[0079]

进一步的,所述中间图案化结构221的截面轮廓呈长条形,所述边缘图案化结构222的截面轮廓呈u型。

[0080]

如图7所示,图7为本技术实施例提供的卷曲部的变形原理图,中间图案化结构221在平行于第一方向y和第二方向x的截面轮廓具有相对设置的第一端部221a、第二端部221b以及相对设置的第一连接部221c和第二连接部221d,第一连接部221c连接于所述第一端部221a和第二端部221b的一侧,第二连接部221d连接于第一端部221a和第二端部221b的另一侧。

[0081]

在其中一个实施例中,第一端部221a和第二端部221b的截面轮廓均呈半圆形,第一连接部221c和第二连接部221d的截面轮廓均呈直线型。

[0082]

在实际应用中,第一端部221a和第二端部221b的截面轮廓不仅限于上述实施例中的半圆形,还可以为半椭圆形、具有至少两个弯曲方向不同的弯曲部的曲线型或者其他不规则形状。第一连接部221c和第二连接部221d的截面轮廓不仅限于上述实施例中的半圆形,还可以为弧线形、具有至少两个弯曲方向不同的弯曲部的曲线型或者其他不规则图形等。

[0083]

如图7所示,边缘图案化结构222在平行于第一方向y和第二方向x的截面轮廓具有第三端部222a以及相对设置的第三连接部222b和第四连接部222c,第三连接部222b和第四连接部222c分别与第三端部222a连接。

[0084]

在其中一个实施例中,第三端部222a的截面轮廓呈半圆形,第三连接部222b和第

四连接部222c的截面轮廓均呈直线型。

[0085]

在实际应用中,第三端部222a的截面轮廓不仅限于上述实施例中的半圆形,还可以为半椭圆形、具有至少两个弯曲方向不同的弯曲部的曲线型或者其他不规则形状。第三连接部222b和第四连接部222c的截面轮廓不仅限于上述实施例中的半圆形,还可以为弧线形、具有至少两个弯曲方向不同的弯曲部的曲线型或者其他不规则图形等。

[0086]

如图7所示,图7中仅示意了一个凹槽21以及位于该凹槽21内的多列第一图案化结构22,第一图案化结构22包括第一子图案化结构22a、第二子图案化结构22b、第三子图案化结构22c、第四子图案化结构22d,第n列第子图案化结构中的第一子图案化结构22a与第(n+1)列第子图案化结构中与第一子图案化结构22a相邻设置的第三子图案化结构22c的第一端部、第一连接部的一部分以及第二连接部的一部分、第四子图案化结构22d的第二端部、第一连接部的一部分以及第二连接部的一部分、以及第(n+2)列中与第一子图案化结构22a并排设置的第二子图案化结构22b构成一组变形单元210,该变形单元210呈工字型结构,其中n为大于或等于1的正整数。图7中虚线框所示的即为一组变形单元210。

[0087]

在显示装置由展开状态恢复至收缩状态的过程中,卷曲部201可沿箭头所示方向由平坦状态弯折至弯曲状态。在外加拉力的作用下,第一子图案化结构22a、第二子图案化结构22b、第三子图案化结构22c的一部分以及第四子图案化结构22d的一部分沿箭头所示的方向均逐渐发生变形并张开,即第一子图案化结构22a、第二子图案化结构22b、第三子图案化结构22c的一部分以及第四子图案化结构22d的一部分在第二方向x上的宽度逐渐增大,使得图9所示的凹槽21在第二方向x上的宽度得以增大。通过卷曲部201中每一组变形单元210在弯折或卷曲过程中张开变形动作的累积以使卷曲部201具有良好的变形能力,有助于释放弯折或卷曲过程中所产生的应力,从而保证支撑板20能够与柔性显示面板主体10贴合的泡棉胶30保持较优的变形随动性,使得柔性显示面板100在弯折或卷曲过程中,支撑板20的卷曲部201能够与邻近胶层、膜层协调变形,从而降低柔性显示面板100在弯折或收卷过程中存在的膜层脱粘、断裂的风险。

[0088]

进一步的,如图6所示,在所述第二方向x上,任意相邻所述凹槽21之间的距离b1小于所述凹槽21的宽度b2。

[0089]

在支撑板20弯折或卷曲的过程中,相邻凹槽21之间的支撑辐条23几乎不发生变形,且由于其在第三方向z上的厚度h2大于凹槽21的底部至支撑板20底部之间的厚度h1,使得支撑辐条23可以维持支撑板20良好的支撑性能,保证柔性显示面板主体10在展开状态下的平整性。但是支撑辐条23的宽度如果过大,则会导致卷曲部201的弯折刚度过大,弯折性能无法满足柔性显示面板的要求,因此限制任意相邻所述凹槽21之间的距离b1小于所述凹槽21的宽度b2,可以平衡支撑板20的弯折性和刚性。

[0090]

在实际应用中,任意相邻所述凹槽21之间的距离b1也可以大于或等于所述凹槽21的宽度b2,此处不做限制。

[0091]

图8为本技术实施例提供的变形单元的平面示意图,图9为第一图案化结构的长度与弯折应力和反弹力的关系图,由图9可知,第一图案化结构22在第一方向y上的长度l与支撑板20的弯折应力和反弹应力均呈负相关,第一图案化结构22的长度l越大,支撑板20的弯折应力和反弹应力均越小。

[0092]

在本技术实施例中,支撑板的原材料的20万次卷曲的疲劳极限应力参考值为

1000mpa,支撑板20选材极限断裂强度值为1600mpa,以图10中所示的中间图案化结构221为例,中间图案化结构221在第一方向y上的长度l为6mm,此时支撑板20的应力值小于支撑板20原材料的疲劳极限应力参考值。在实际应用中,中间图案化结构221在第一方向y上的长度l不仅限于上述实施例中的4mm,还可以为3.5mm、4.5mm、5mm、5.5mm或者6mm等,仅需要大于或等于3.5mm且小于或等于6毫米即可。

[0093]

在本技术实施例中,边缘图案化结构222在第一方向y上的长度应小于中间图案化结构221的长度l。

[0094]

进一步的,在所述第二方向x上,任意相邻所述第一图案化结构22之间的距离c小于所述第一图案化结构22的宽度d。

[0095]

图10为第一图案化结构在第二方向x上的宽度与弯折应力和反弹力的关系图,以图8所示的中间图案化结构221为例,中间图案化结构221在第二方向x上的宽度d与支撑板20的弯折应力呈正相关,即中间图案化结构221在第二方向x上的宽度d越大,支撑板20的弯折应力越大,当中间图案化结构221在第二方向x上的宽度d大于180μm时,支撑板20的弯折应力增长的速率也更大,且支撑板20的弯折应力逐渐接近并超出支撑板20的原材料的疲劳极限应力参考值1000mpa。

[0096]

当中间图案化结构221在第二方向x上的宽度d小于或等于180μm时,中间图案化结构221在第二方向x上的宽度d与支撑板20的反弹力呈正相关,即中间图案化结构221在第二方向x上的宽度d越大,支撑板20的反弹力越大;当中间图案化结构221在第二方向x上的宽度d大于或等于180μm时,中间图案化结构221在第二方向x上的宽度d与支撑板20的反弹力呈负相关,即中间图案化结构221在第二方向x上的宽度d越大,支撑板20的反弹力越小。

[0097]

图11为本技术实施例提供的相邻第一图案化结构之间的距离与弯折应力和反弹力的关系图,以图8所示的中间图案化结构221为例,相邻中间图案化结构221之间的距离c与支撑板20的弯折应力和反弹力均呈正相关,即相邻中间图案化结构221之间的距离c越大,支撑板20的弯折应力和反弹力均越大。结合图12和图13可知,若任意相邻中间图案化结构22之间的距离c小于中间图案化结构221的宽度d,可以减小支撑板20在卷曲部201的弯折应力,并提高卷曲部201的弯折性能。

[0098]

进一步的,在所述第二方向上,任意相邻所述第一图案化结构22之间的距离与所述第一图案化结构22的宽度的比值大于或等于0.4且小于或等于0.6。

[0099]

在本技术实施例中,以图8所示的中间图案化结构221为例,中间图案化结构221在第二方向x上的宽度d为200μm,任意相邻所述中间图案化结构221之间的距离c为100μm,中间图案化结构221在第二方向x上的宽度d与任意相邻所述中间图案化结构221之间的距离c的比值为0.5。

[0100]

在实际应用中,中间图案化结构221在第二方向x上的宽度d不仅限于上述实施例中的200μm,还可以为150μm、180μm、220μm或者240μm等,仅需要大于或等于150μm且小于或等于240μm。任意相邻中间图案化结构221之间的距离c不仅限于上述实施例中的100μm,还可以为20μm、40μm、60μm、80μm或者120μm等,仅需要大于或等于20μm且小于或等于120μm。任意相邻所述中间图案化结构之间的距离c与所述中间图案化结构的宽度d的比值不仅限于上述实施例中的0.5,还可以为0.4或者0.6等,仅需要大于或等于0.4且小于或等于0.6即可。

[0101]

在本技术实施例中,边缘图案化结构222在第二方向x上的宽度与中间图案化结构221在第二方向x上的宽度相同。

[0102]

在本技术实施例中,边缘图案化结构222与相邻第一图案化结构22在第二方向x上的距离与相邻第一图案化结构22之间的距离相同。

[0103]

在本技术实施例中,支撑板处于弯曲状态时的弯曲半径r为3.6mm。在实际应用中,支撑板20处于弯曲状态时的弯曲半径r不仅限于上述的3.6mm,可以根据实际需求选择支撑板20处于弯曲状态时的曲率半径。在确定柔性显示面板10的弯折半径、支撑板20的厚度以及凹槽21的深度后,可以通过力学仿真分析和实际测试结果确定第一图案化结构22的长度l1、宽度b以及相邻第一图案化结构22之间的距离c,以使支撑板20的卷曲部201具有最优的弯折性能,降低柔性显示面板100发生膜层脱粘或断裂失效的风险。

[0104]

进一步的,所述支撑板20还包括过渡部203,所述过渡部203连接于所述卷曲部201,所述过渡部203设置有多个第二图案化结构24。

[0105]

如图2所示,支撑板20具有两个过渡部203,两个过渡部203分别设置于卷曲部201的相对侧,并且连接于所述卷曲部201,非卷曲部202设置于过渡部203远离卷曲部201的一侧,并且与所述过渡部203连接。

[0106]

在其中一个实施例中,如图4所示,第二图案化结构24可以在第三方向z上贯穿支撑板20。如此,可以减小过渡部203的刚度并提高过渡部的弯折性能。在支撑板20卷曲或弯折的过程中,可以避免过渡部203出现受力过大引起支撑板断裂失效的情况发生,从而提高支撑板20的耐拉性及可靠性。

[0107]

在其中一个实施例中,第二图案化结构24也可以在第三方向z上伸入支撑板20,但并未贯穿所述支撑板20。如此,可以在一定程度上减小过渡部203的刚度并提高过渡部203的弯折性能。

[0108]

进一步的,所述第二图案化结构24沿所述第一方向y延伸,在所述第一方向y上,至少两个所述第二图案化24结构并排设置,在所述第二方向x上,任意相邻两个所述第二图案化结构24并排设置或错位设置。

[0109]

在其中一个实施例中,如图4所示,在第一方向y上,多个第二图案化结构24并排间隔设置并形成一列第二图案化结构24,在第二方向x上,过渡部203设置有多列第二图案化结构24,并且任意相邻两列第二图案化结构24中的任意相邻两个第二图案化结构24并排设置。

[0110]

在其中一个实施例中,在第一方向y上,多个第二图案化结构24并排间隔设置并形成一列第二图案化结构24,在第二方向x上,过渡部203设置有多列第二图案化结构24,并且任意相邻两列第二图案化结构24中的任意相邻两个第二图案化结构24也可以错位设置。

[0111]

进一步的,所述第二图案化结构24的密度小于所述第一图案化22结构的密度通过减小过渡部203内第二图案化结构24的密度,可以适当减小过渡部203的刚度,从而避免过渡部203由于局部受力过大引起断裂失效的情况发生。

[0112]

进一步的,所述第二图案化结构24在所述第一方向y上的长度小于所述第一图案化结构22在所述第一方向y上的长度。由于第二图案化结构24的长度与支撑板20的弯折应力和反弹力均呈负相关,如此,可以使得过渡部203的弯折刚度大于卷曲部201的弯折刚度,从而不仅可以避免过渡部203由于局部受力过大引起断裂失效的情况发生,还可以提高支

撑板20的支撑性,以此保证柔性显示面板100在展开状态下的平整性。

[0113]

进一步的,在所述第二方向x上,任意相邻所述第二图案化结构24之间的距离大于任意相邻所述第一图案化结构22之间的距离。可以理解的是,相邻所述第二图案化结构24之间的距离与过渡部203的刚性呈正相关,相邻所述第二图案化结构24之间的距离越大,过渡部203的刚性也就越大,如此可以在满足过渡部203具备一定形变能力的同时,还可以使得过渡部203的刚性大于卷曲部201的刚性,避免过渡部203由于局部受力过大引起断裂失效的情况发生,还可以保证过渡部203的支撑性。

[0114]

进一步的,在所述第二方向x上,任意相邻所述第二图案化结构24之间的距离与任意相邻所述第一图案化结构22之间的距离的比值为2。在实际应用中,任意相邻所述第二图案化结构24之间的距离与任意相邻所述第一图案化结构22之间的距离的比值不仅限于上述实施例中的2,也可以为1.2、1.5或者1.8等,仅需要大于或等于1.2且小于或等于2即可。

[0115]

在本技术实施例中,在第二方向x上,第一图案化结构22的宽度与第二图案化结构24的宽度相同,如此保证第一图案化结构22和第二图案化结构24加工的一致性,从而降低支撑板的加工制作难度。

[0116]

本技术实施例还提供一种显示装置,如图12所示,图12为本技术实施例提供的显示装置处于收缩状态的结构示意图,所述显示面板包括第一中框200、第二中框300以及如上述实施例所述的柔性显示面板100,柔性显示面板的一部分可以固定于第一中框200上,以用于在收缩状态下实现图像显示的功能,支撑板20的非卷曲部202用于支撑柔性显示面板主体设置于第一中框200上的部分。柔性显示面板100的另一部分可以收缩于第一中框200和第二中框300内部的容置空间内,以此提高显示装置的便携性,支撑板20的卷曲部201用于支撑柔性显示面板100收缩于第一中框200和第二中框300的部分,并用于带动该部分进行滑动。

[0117]

如图所示,图为本技术实施例提供的显示装置处于展开状态下的结构示意图,第二中框300可滑动地连接于第一中框200,在第二中框300沿第二方向x逐渐远离第一中框200的过程中,柔性显示面板100收藏在第一中框200和第二中框300的容置空间内的部分可以逐渐被展示出来,并且可以与柔性显示面板100未被收藏的部分处于同一平面,以用于在展开状态下,实现面积更大的图像显示的功能。

[0118]

在显示装置由收缩状态拉伸至展开状态的过程中,支撑板20的卷曲部201可以经由第二中框300的弧形侧壁逐渐滑动至与非卷曲部202处于同一平面,并带动固定于卷曲部201上的柔性显示面板主体10从第一中框200以及第二中框300的容置空间逐渐展示出来。

[0119]

在本技术实施例中,支撑板20仅设置有一个卷曲部201,显示装置中仅第二中框300可以相对于第一中框200进行单边拉伸,卷曲部201通过第二中框300的弧形侧壁进行滑动。在实际应用中,当显示装置可以进行双边拉伸或者多边拉伸时,支撑板20可以具有两个以及两个以上的卷曲部201。

[0120]

本技术实施例提供的显示装置可以是移动终端,例如智能手机、平板电脑、笔记本电脑等,显示装置也可以是可穿戴式终端,例如智能手表、智能手环、智能眼镜、增强现实设备等,显示装置还可以是固定终端,例如台式电脑、电视等。

[0121]

在本技术实施例中,显示装置还可以包括用于使柔性显示面板100处于展平状态或收缩状态的收卷机构、以及用于驱动柔性显示面板实现画面显示功能的电源和驱动集成

电路板等电子元器件,收卷结构、电源和驱动集成电路板等可以设置于第一中框200和/或第二中框300的容置空间内。

[0122]

本技术实施例提供一种柔性显示面板及显示装置,所述显示装置包括柔性显示面板,所述柔性显示面板包括柔性显示面板主体和支撑板,所述支撑板设置于所述柔性显示面板主体的底部,所述支撑板具有卷曲部,通过在卷曲部设置多个沿所述第一方向延伸并沿所述第二方向间隔排列的凹槽,并在凹槽的底部设置多个第一图案化结构,以此在保证卷曲部的刚度的同时,还可以提高卷曲部的弯折性能,从而可以兼顾显示装置中柔性显示面板的可卷曲性和平整性。

[0123]

综上所述,虽然本技术以优选实施例揭露如上,但上述优选实施例并非用以限制本技术,本领域的普通技术人员,在不脱离本技术的精神和范围内,均可作各种更动与润饰,因此本技术的保护范围以权利要求界定的范围为基准。