1.本发明涉及高精度电子喷印技术领域,尤其涉及一种声泳复合流动聚焦微纳喷印方法及装置。

背景技术:

2.喷印高精度的微图案或微结构可广泛应用于电子产品生产领域,如柔性显示器、有机发光显示器件、电子纸、印刷电路板和柔性传感器等电子器件的生产与制造。电子喷印是将有机/无机材料电子器件制作在柔性/可延性塑料或薄金属基板上的新兴电子技术,具有柔性化、批量化、能耗低、浪费少等优势,在信息、能源、医疗、国防等领域具有广泛的应用前景。

3.近年来,具有高载流子迁移率的新型二维纳米材料的出现,为印刷功能材料的革新带来希望。该材料为离子的运动提供了更多的通道,大幅提高了离子运动的速度,因此将被广泛应用于各种电子器件的制作,以石墨烯为例,石墨烯作为目前研究最系统全面的二维材料,目前已被广泛应用于柔性透明电子/光电子器件领域并展现出优异的性能。然而,现有的基于新型二维纳米材料电子器件的制备方法依然沿用传统的半导体加工技术,存在工艺复杂、材料浪费大等问题,因此可以考虑采用电子喷印技术对该材料进行加工。与传统器件生产工艺相比,电子喷印技术可直接将有机功能材料沉积到基板上形成图案,并达到微米甚至纳米级的分辨率,因此,未来电子喷印技术有可能成为该类材料器件的主流制造工艺之一。

4.然而,传统的喷印工艺只适用于低粘度材料的微米级打印,可实现纳米级精度的电流体喷印则囿于高电场的工作条件,要求所喷射材料必须具备特有的电磁特性,为适应更多材料应用且降低制造工艺复杂性,现有电子喷印技术有待进一步改进。

5.近年来,行业内有人提出基于声波的的声泳喷射技术,该技术是将声辐射力直接应用于微滴喷射,而不再依赖于材料的电、化、磁特性,且该方法尤其适用于一些粘度较高的喷印液体。将该技术应用在不具备电磁特性的材料时可以先将相应材料制成可印刷墨并实现高粘度有机溶液的喷印及精确沉积成形,满足印刷电子器件的大面积、高精度的跨尺度制造要求。但无法将液滴尺寸控制到纳米级别使得该技术在提高分辨率的道路上举步维艰,液滴尺寸难以缩小使得该技术无法实现精细图案的精准化控制。

技术实现要素:

6.本发明所要解决的技术问题在于提供一种不依赖于材料的电、化、磁特性,可应用于纳米级精度流体喷印的一种声泳复合流动聚焦微纳喷印方法及装置。

7.为解决上述技术问题,本发明的技术解决方案是:一种声泳复合流动聚焦微纳喷印装置,其特征在于:包括与供应喷印流体装置连通的内喷嘴及分布在所述内喷嘴外部的流动聚焦组件和声泳聚焦组件;所述内喷嘴设有出液口,所述出液口下方有承接喷印液滴的基板;所述流动聚焦组件包括气腔及围绕在出液

口周围的聚焦腔,所述气腔连接外部供应驱动流体装置与所述聚焦腔;所述声泳聚焦组件包括相互连通的声波发生器及谐振腔,所述谐振腔设在所述出液口下游。

8.较佳的,所述谐振腔下游还设有喷印液滴分选组件,所述喷印液滴分选组件包括与所述内喷嘴同轴分布的外喷嘴和分选液滴的体声波发生器。

9.较佳的,所述内喷嘴管外壁中段水平向外凸起拓展后向下弯曲形成气腔罩体;所述内喷嘴下方设有聚焦件,所述气腔罩体盖接在聚焦件上并与聚焦件之间形成所述气腔。

10.较佳的,所述出液口下方设有五轴运动平台,所述五轴运动平台上装载有承接喷印液滴的所述基板。

11.较佳的,所述谐振腔为扁平状的层隙结构,所述谐振腔的层隙高度小于所述声波发生器产生超声波的波长。

12.较佳的,包括外壳和设在所述外壳内部的聚焦件,所述外壳由上盖和下盖相对盖接组成,所述上盖顶部中心设有开口,所述上盖上安装有声波发生器;所述聚焦件外径略小于所述下盖内径,所述聚焦件和所述下盖同轴层叠使得所述聚焦件外沿与所述下盖内壁间留有宽度与所述谐振腔高度相当的环形缝隙,声波发生器产生的声波经所述开口进入所述外壳,并经过所述环形缝隙进入所述谐振腔。

13.一种声泳复合流动聚焦微纳喷印方法,其特征在于包括以下步骤:步骤一、供应喷印流体装置通过内喷嘴向微纳喷印装置供应喷印流体;步骤二、内喷嘴出液口周围通入高速流动的驱动流体,实现喷印流体的流动聚焦;步骤三、在内喷嘴出液口下游设置声泳聚焦组件,声泳聚焦组件作用于喷印流体,实现喷印流体的声泳聚焦,得到可控微米甚至纳米级别的喷印液滴;步骤四、对产生的喷印液滴进行筛选得到微纳喷印液滴,微纳喷印液滴从微纳喷印装置喷出;步骤五、五轴运动平台带动基板运动以实现基板上方不同空间位置承接微纳喷印液滴,进而实现微纳喷印液滴的沉积、固化与成膜。

14.较佳的,所述步骤二中驱动流体采用高速通过的氮气。

15.较佳的,声泳聚焦组件包括声波发生器和谐振腔,声波发生器包括射频信号源、功率放大器和连接有上下电极的压电层结构,射频信号源产生控制信号,通过功率放大器放大后将信号传递到上下电极,基于压电效应,进而驱动压电层结构振动并产生声波。

16.较佳的,体声波发生器可控的赋予尺寸较大的液滴更多的动能,使其进入回收管内并实现回收,对于符合要求的小液滴则顺利从出液管通过喷射在下方的基板上。

17.采用上述方案后,由于本发明复合应用了流动聚焦技术与声泳聚焦技术,利用外部高速驱动流体在对喷印流体进行流动聚焦后基于声波对喷印流体进行可控粉碎,该方法既可克服现有“推”式工艺只能喷射低粘度流体的缺陷,又可规避“拉”式喷射对于材料本身的电、化、磁特性的依赖,同时射流中的粘性剪切力不会破坏喷印材料的固有特性,为高粘度印刷墨水的“无损”喷射提供了可能。本发明可将各种材料制成可印刷墨水,进而提升该类材料应用方式,实现高粘度喷印材料的高精度、高分辨率印刷,满足印刷电子器件的大面积、高精度的跨尺度制造要求。

18.同时,本发明有别于现有流动聚焦技术,其不仅可利用微射流中的粘性剪切力形成微米级液滴,由于同时引入声泳技术,其可以产生稳定可控的成串微液滴,并进一步对液

滴进行粉碎,进而满足喷印技术所需的在各类柔性基底上形成精细图案的精确化控制要求。本发明同样有别于现有声泳聚焦技术,现有声泳聚焦技术无法将液滴大小控制在纳米级别,而由于复合了流动聚焦技术,使得液滴在初步粉碎后可进一步被声泳聚焦进行可控性粉碎,基于材料自身粘性剪切力作用,得到微米甚至纳米级别的微滴,进而实现声泳聚焦应用于高精度、高分辨率电子印刷。

附图说明

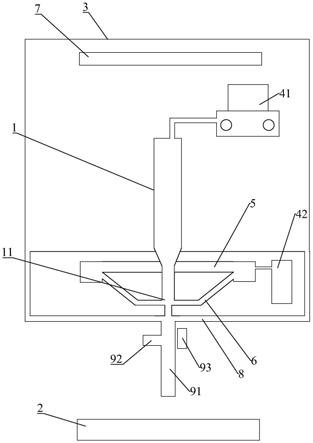

19.图1是本发明微纳喷印装置的原理示意图;图2是本发明微纳喷印装置喷头的第一视角内部结构示意图;图3是本发明微纳喷印装置喷头的第二视角内部结构示意图;图4是本发明微纳喷印方法流程示意图。

具体实施方式

20.下面结合附图和具体实施例对本发明作进一步详述。

21.本发明所揭示的是一种声泳复合流动聚焦微纳喷印装置,如图1-3所示,为本发明的较佳实施例,如图1所示,该微纳喷印装置包括与供应喷印流体装置41连通的内喷嘴1及分布在内喷嘴1外部的流动聚焦组件和声泳聚焦组件,内喷嘴1设有出液口11,出液口11下方有承接喷印液滴的基板2;喷印流体从出液口11输出,先由流动聚焦组件对其进行流动聚焦,使喷印流体聚合形成细长的微射流,微射流在下降一定距离后将粉碎形成微米级别微滴;于此同时,微射流状的喷印流体下降过程中还将受到声泳聚焦组件对其进行进一步声泳聚焦分离,使其在声压剪切力作用下进一步破碎得到所需要的微米甚至纳米级别的微滴,微滴落在出液口11下方基板2上沉积成型。本装置通过对喷印流体的两级聚焦,可得到大小可控的微米甚至纳米级别的微滴,从而实现精细图案的精准化控制喷印。

22.具体的,如图2-3所示,微纳喷印装置的喷头包括外壳3与安装在其内部的内喷嘴1和聚焦组件,聚焦组件即包括上述流动聚焦组件和声泳聚焦组件。喷头下方的基板2为现有技术,不在图中示明。外壳3可以由上盖31与下盖32相对盖接组成,下盖32中心设有贯穿盖体的下出口80,上盖31与下盖32之间通过螺丝33锁紧。内喷嘴1通过输液管12与供应喷印流体装置41连通,内喷嘴1内部为流体腔14。本实施例中供应喷印流体装置41设置在喷头外部,因此外壳3上开设有输液孔34,输液管12穿过输液孔34并套接在供应喷印流体装置41的输出嘴上。供应喷印流体装置41通过内部的供液泵持续将喷印流体输送到内喷嘴1出液口11上游的流体腔14内,喷印流体经流体腔14从出液口11排出。

23.流动聚焦是指从内喷嘴流出的流体在高速不相容流体驱动下经小孔聚焦后在内喷嘴出液口形成稳定的锥形,锥形顶端形成微射流后在孔外一定距离处破碎生成微滴,但单纯采用流动聚焦得到的成串微滴往往难以实现其微滴大小的稳定控制,为此,本发明即提出复合流动聚焦与声泳聚焦以实现对上述微滴大小的有效控制,进而解决本案所提技术问题。为实现对喷印流体的流动聚焦,流动聚焦组件包括上述内喷嘴1管体周围的气腔5及围绕在出液口11周围的聚焦腔6。具体的,如图2所示,内喷嘴1上端套接有输液管12,下端内径收缩并开设有出液口11,内喷嘴1管外壁中段水平向外凸起拓展后向下弯曲形成气腔罩体51;内喷嘴1下方设有聚焦件61,气腔罩体51盖接在聚焦件61上并与聚焦件61之间形成气

腔5。为保证气腔5密闭性,气腔罩体51与聚焦件61之间盖接处设有橡胶制密封圈52,同时气腔罩体51上方设有压紧螺母53,压紧螺母53设有外螺纹,而聚焦件61为中心设有出液孔63的碗状结构,聚焦件61上开口内壁设有与压紧螺母53外螺纹配合的内螺纹,压紧螺母53锁紧在聚焦件61开口上,并将气腔罩体51抵压在聚焦件61内,进而在气腔罩体51与聚焦件61间形成密闭的气腔5。

24.气腔5连接外部供应驱动流体装置42与谐振腔8。具体的,气腔罩体51上开设有进气口54,进气口54上螺纹套接有进气管55,进气管55穿过外壳3后与供应驱动流体装置42连接,驱动流体即为流动聚焦中对来自内喷嘴1的流体起聚焦作用的高速不相容流体,本实施例中供应驱动流体装置42为氮气供应机构,如氮气瓶,高压氮气经进气管55进入气腔5内部,气腔5环绕内喷嘴1并使高压氮气从各个方向进入聚焦腔6,实现对喷印流体的聚焦作用。具体的,内喷嘴1下端外壁形成倒锥结构56,聚焦件61中心内陷形成与内喷嘴1下端外壁适应的上大下小的圆台状的配合槽62,配合槽62与倒锥结构56之间留有缝隙形成聚焦腔6,配合槽62中间开设有出液孔63,出液孔63孔径略小于出液口11口径。本实施例中微滴的产生选择流动聚焦中的多相流法(液-气流动聚焦的方式),即通过对流体通道结构的设计使分散相流体即上述喷印流体在通道局部产生速度梯度,利用两相之间的剪切力、黏性力和界面张力的相互作用生成微滴。工作时,高压氮气经聚焦腔6汇聚后从出液孔63流出,高速流动的氮气使得喷印流体在出液口11上形成稳定的锥形,锥形顶端形成细长的微射流后,从出液孔63穿过并在出液孔63下方一定距离处破碎生成微滴,进入位于下盖32中心的下出口80中。

25.单纯流动聚焦得到的微射流破碎形成的微滴往往不可控,因此需要复合声泳聚焦组件,以得到可控的微米级别甚至纳米级别的微滴。声泳聚焦组件包括相互连通的声波发生器7及谐振腔8,谐振腔8设在出液口11下游,为扁平状的层隙结构,谐振腔8的层隙高度小于声波发生器7产生超声波的波长,超声波进入谐振腔8后发生亚波长超声聚焦,所形成超声波场可对微射流破碎形成的微滴做进一步的剪切与撕裂,超声波场的声压大小决定了最终得到微滴的大小,而超声波声压受声波发生器的工作电压影响,因此通过调节声波发生器的工作电压即可控制最终得到微滴的大小,进而实现得到喷印微滴的大小可控。具体的,上盖31顶部中心设有开口311,上盖31上安装有声波发生器7,声波发生器7产生的声波经开口311进入外壳3内部并在内部传播,声波发生器7与上盖31之间可以采用胶水或螺纹进行固定连接。本实施例中声波发生器7为薄膜体声波发生器7,其包括射频信号源、功率放大器和连接有上下电极的压电层结构,其中,电极与压电层结构可采用ic工艺制备而成:首先,通过化学气相沉积和磁控溅射交替沉积多层钼(mo)和二氧化硅(sio2),形成底部布拉格反射器;接着,蚀刻钼和氮化铝(aln)用作顶(底)部电极和压电层;然后,利用化学气相沉积法沉积二氧化硅用作钝化层;最后,蚀刻钝化层和压电层生成顶(底)部电极。射频信号源经功率放大器与上下电极电连接,通过控制功率放大器即可调节薄膜体声波发生器的工作电压。工作时,薄膜体声波发生器7产生的超声波将进入聚焦件61下方的谐振腔8内,经谐振腔8的亚波长超声聚焦,在下盖32中心的下出口80处形成声泳作用场,对喷印流体进行声泳聚焦。具体的,圆形的聚焦件61与圆形的下盖32之间采用间隙配合,聚焦件61设在下盖32上方,之间形成高度小于超声波波长的扁平层隙状圆形谐振腔8,聚焦件61外径略小于下盖32内径,二者同轴层叠使得聚焦件61外沿与下盖32内壁间留有宽度与谐振腔8高度相当的环

形缝隙82,声波发生器7产生超声波即均匀的从各个方向经过环形缝隙82进入谐振腔8。同时,聚焦件61外侧壁向外凸出形成三个定位柱84,定位柱84均匀分布在聚焦件61外壁,定位柱84截面积较小,对从环形缝隙82经过的超声波影响忽略不计,定位柱84外沿围合成圆的外径与下盖32内壁的内径相同,定位柱84可保证聚焦件61与下盖32之间的同轴设置。定位柱84下端为用于保证谐振腔8高度的支撑腿81,聚焦件61直接放置在下盖32内部并与下盖32内表面间形成间隙状的谐振腔8,超声波遇环形缝隙82及谐振腔8发生亚波长超声聚焦。当声辐射力足够大时,声波将对从环形谐振腔中心穿过的微射流进行声泳聚焦并将其破碎成具有一定可控性的分散微液滴,并从下方出液孔63流出。

26.为保证高精度喷印质量,有必要对经过两次聚焦破碎的微滴在打印前进行筛选过滤,对于少量未充分破碎的微滴需要进行滤除。谐振腔8下游还设有喷印液滴分选组件,喷印液滴分选组件包括与内喷嘴1同轴分布的外喷嘴9和分选液滴的体声波发生器93,具体的,下盖32底面中心安装有外喷嘴9,外喷嘴9与下盖32之间采用螺纹连接,外喷嘴9内设有与内喷嘴1同轴的出液管91,出液管91中段沿外喷嘴9径向开设有回收管92,回收管92贯穿外喷嘴9侧壁,连通出液管91与外喷嘴9外部空间。外喷嘴9侧壁上与回收管92相对位置设置有体声波发生器93,体声波发生器93是由叉指电极附在铌酸锂晶体上作用的,通过体声波将赋予不同体积液滴不同的动能,体积越大所赋予的动能也将越大,因此,尺寸较小的液滴并未能获取足够的动能,而只能从中心的出液管91向下运动离开外喷嘴9,在基底材料上沉积成形。而尺寸较大的液滴将获得更多的动能,进而可以进入回收管92内并向外喷出,实现大液滴的回收再利用。喷印液滴分选组件可以通过对体声波发生器93的控制,进而得到尺度连续可调的喷印液滴,且该喷印液滴可以适应微米至纳米的跨尺度按需喷印要求。

27.进一步,出液口11下方设有五轴运动平台,五轴运动平台上装载有用于承接喷印液滴的基板2,通过电控五轴运动平台使得基板2可以在多个维度上自由运动,喷印液滴经过分选机构喷印液滴分选组件后沉积到基底上方不同空间位置并固化、成膜,进而形成最终高精度电子器件,五轴运动平台为机械设计中现有设计,因此在此不做赘述。

28.本发明将流动聚焦模块与声泳聚焦模块两级串联,还可通过开/闭流动聚焦模块,按需调节分选机构出口尺度,实现无需更换装置的跨尺度微纳复合喷印模式,工作时,可根据所需成膜特征尺寸灵活选择工作模式,实时修改控制参数,实现液滴尺度的在线调整,为印刷电子器件图案化成膜的高效率跨尺度喷印提供了可能。

29.如图4所示,采用上述装置的一种声泳复合流动聚焦微纳喷印方法,其包括以下步骤:步骤一、溶液流变,供应喷印流体装置41通过内喷嘴1向微纳喷印装置供应喷印流体,供应喷印流体装置41通过内部的供液泵,经过输液管12持续将喷印流体输送到位于喷头内部的内喷嘴1内,喷印流体从内喷嘴1的出液口11排出。

30.步骤二、流动聚焦,内喷嘴1出液口11周围通入高速流动的驱动流体,本实施例中采用驱动流体为与喷印流体不相容的高速通过的氮气,实现喷印流体的流动聚焦,具体的,内喷嘴1出液口11下方设有出液孔63,高速流动的氮气经过出液口11周围后迅速从出液孔63流出,高速流动的氮气使得喷印流体在出液口11上形成稳定的锥形,锥形顶端形成细长的微射流后,从出液孔63穿过并在出液孔63下方一定距离处破碎生成微滴;步骤三、声泳聚焦,在内喷嘴1出液口11下游设置声泳聚焦组件,声泳聚焦组件作

用于喷印流体,实现喷印流体的声泳聚焦,得到可控微米甚至纳米级别的喷印液滴;进一步,声泳聚焦组件包括声波发生器7和谐振腔8,声波发生器7包括射频信号源、功率放大器和连接有上下电极的压电层结构,射频信号源产生控制信号,通过功率放大器放大后将信号传递到上下电极,基于压电效应,进而驱动压电层结构振动并产生声波,功率放大器的应用可实现声波的高精度控制。

31.步骤四、筛选喷射,对产生的喷印液滴进行筛选得到微纳喷印液滴,微纳喷印液滴从微纳喷印装置喷出;具体的,在出液口11下方设置与内喷嘴1同轴分布的外喷嘴9,外喷嘴9内设有与内喷嘴1同轴的出液管91,出液管91中段沿外喷嘴9径向开设有回收管92,回收管92贯穿外喷嘴9侧壁,连通出液管91与外喷嘴9外部空间;外喷嘴9侧壁上与回收管92相对位置设置有体声波发生器93,体声波发生器93可控的赋予尺寸较大的液滴更多的动能,使其进入回收管92内并实现回收,对于符合要求的小液滴则顺利从出液管91通过喷射在下方的基板2上。

32.步骤五、五轴运动平台带动基板2运动以实现基板2上方不同空间位置承接微纳喷印液滴,进而实现微纳喷印液滴的沉积、固化与成膜。

33.以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故但凡依本发明的权利要求和说明书所做的变化或修饰,皆应属于本发明专利涵盖的范围之内。