1.本技术属于飞机燃油箱设计技术领域,特别涉及一种机翼变形情况下燃油导管安装评估方法。

背景技术:

2.飞机燃油箱中的燃油从燃油泵到动力装置或燃油系统成品附件间的燃油输送通常是通过燃油管路来实现。由于安装维护需求以及外部载荷可能导致的飞机变形,燃油管路普遍采用分段安装的形式。

3.为适应飞机结构变形,燃油导管间通常使用柔性接头连接。如图1所示为典型的柔性接头结构示意图,两燃油导管1的端部设有密封槽,密封槽内均设有密封圈21,套管22分别扣在燃油导管1的两侧,将两燃油导管1进行连接,在密封圈21的外侧设置外套23,从而实现允许两端燃油导管1有一定程度的轴向位移和角度变化。

4.但如果燃油管路布置不合理,结构变形传递给管路的载荷过大,引起燃油导管损坏,柔性接头脱开,或柔性接头损坏,则可能发生燃油导管或柔性接头处的燃油泄漏,会导致出现供油流量和压力下降,油箱间串油等异常情况,严重的燃油泄漏则会影响飞机的飞行安全。

技术实现要素:

5.本技术的目的是提供了一种机翼变形情况下燃油导管安装评估方法,以解决或减轻背景技术中的至少一个问题。

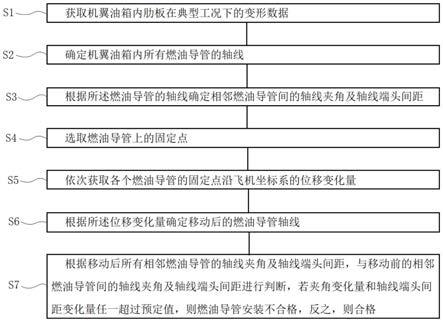

6.本技术的技术方案是:一种机翼变形情况下燃油导管安装评估方法,包括:

7.获取机翼油箱内肋板在典型工况下的变形数据;

8.确定机翼油箱内所有燃油导管的轴线;

9.根据所述燃油导管的轴线确定相邻燃油导管间的轴线夹角及轴线端头间距;

10.选取燃油导管上的固定点;

11.依次获取各个燃油导管的固定点沿飞机坐标系的位移变化量;

12.根据所述位移变化量确定移动后的燃油导管轴线;

13.根据移动后所有相邻燃油导管的轴线夹角及轴线端头间距,与移动前的相邻燃油导管间的轴线夹角及轴线端头间距进行判断,若夹角变化量和轴线端头间距变化量任一超过预定值,则燃油导管安装不合格,反之,则合格。

14.进一步的,机翼肋板在典型工况下的变形数据通过有限元仿真计算方法获得。

15.进一步的,所有燃油导管的轴线根据燃油管路安装数模提取得到。

16.进一步的,选取燃油导管上的固定点过程为:

17.当燃油导管的轴线与肋板有交点,且在交点处燃油导管与肋板有连接,则此交点选取为固定点;

18.当燃油导管的轴线与肋板无交点,燃油导管的轴线所在直线与肋板有交点,且在

交点处导管通过卡箍支架与肋板有连接,则此交点选取为固定点。

19.进一步的,根据所述位移变化量确定移动后的燃油导管轴线的过程包括:

20.当燃油导管轴线有一个固定点时,按照该固定点的位移变化量沿飞机坐标系移动燃油导管轴线,形成移动后的燃油导管轴线;

21.当燃油导管轴线有两个固定点且燃油导管的轴线为直线时,根据位移变化量沿飞机坐标系移动固定点a、b形成移动后的两个固定点a1、b1,根据移动后的两个固定点做直线,使c1a1长度=ca长度-(a1b1长度-ab长度)/2,确定端点c1,使c1d1长度=cd长度,确定端点d1,根据端点c1或端点d1,形成移动后的燃油导管轴线,其中,a、b为移动前的两固定点,c、d为燃油导管移动前的两个端点,a1、b1为移动后的两固定点,c1、d1为燃油导管移动后的两个端点;

22.当燃油导管轴线有两个固定点且燃油导管轴线为曲线时,根据位移变化量沿飞机坐标系移动固定点a、b形成移动后的两个固定点a1、b1,将燃油导管轴线分为三条曲线ca、ab、bd,将曲线ca按照固定点a的位移变化量沿飞机坐标系移动形成移动后的曲线c1a1,将曲线bd按照固定点b的位移变化量沿飞机坐标系移动,形成移动后的曲线b1d1,曲线c1a1、曲线b1d1为移动后的燃油导管轴线,其中,a、b为移动前的两固定点,c、d为燃油导管移动前的两个端点,a1、b1为移动后的两固定点,c1、d1为燃油导管移动后的两个端点。

23.进一步的,相邻燃油导管的轴线夹角变化量不大于0.5

°

。

24.进一步的,相邻燃油导管的轴线端头间距变化量不大于1mm。

25.本技术所提供的机翼变形情况下燃油导管安装评估方法能够实现对燃油导管安装布置进行评估判定,减少由于燃油管路布置不合理导致的结构变形传递给管路的载荷过大以及燃油泄漏故障,使飞机燃油管路设计更加可靠。

附图说明

26.为了更清楚地说明本技术提供的技术方案,下面将对附图作简单地介绍。显而易见地,下面描述的附图仅仅是本技术的一些实施例。

27.图1为典型的柔性接头结构示意图。

28.图2为飞机机翼油箱内的燃油导管安装示意图。

29.图3为本技术的机翼变形情况下燃油导管安装评估方法流程图。

30.图4a和图4b分别为有两个固定点且轴线为直线的燃油导管移动前后示意图。

31.图5a和图5b分别为有两个固定点且轴线为曲线的燃油导管移动前后示意图。

具体实施方式

32.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行更加详细的描述。

33.为了提高燃油管路的安全性,本技术中提供了一种机翼变形情况下燃油导管安装评估方法,实现对燃油导管安装布置进行评估判定,减少由于燃油管路布置不合理导致的结构变形传递给管路的载荷过大以及燃油泄漏故障,使飞机燃油管路设计更加可靠。

34.如图2所示为典型的飞机机翼油箱内燃油导管安装结构示意图,机翼油箱包括前梁3、后梁4及肋板5等结构,燃油导管1从肋板5通过,并在肋板5上通过卡箍和支架连接固

定。

35.针对机翼内油箱安装的燃油导管1,燃油导管1为刚性导管,燃油导管1之间采用柔性接头2进行连接,而提出一种机翼变形情况下燃油导管安装评估方法,具体步骤如下:

36.s1、获取机翼肋板在典型工况下的变形数据。

37.在本技术一实施例中,机翼肋板在典型工况下的变形数据可以通过有限元仿真计算的方式得到。

38.s2、确定机翼油箱内所有燃油导管的轴线。

39.在本技术一实施例中,机翼油箱内所有燃油导管的轴线可以根据燃油管路安装数模进行提取获得。

40.s3、根据上述步骤中确定的燃油导管轴线测量得到所有相邻导管轴线的夹角和所有相邻导管轴线端头的间距。

41.s4、选取燃油导管上的固定点,选取过程包括:

42.4.1、对于燃油导管轴线与肋板有交点,且在交点处导管与肋板有连接,此交点选取为固定点;

43.4.2、对于燃油导管轴线与肋板无交点,燃油导管轴线所在直线与肋板有交点,且在交点处导管通过卡箍支架与肋板有连接,此交点选取为固定点。

44.s5、依次获取各个燃油导管的固定点沿飞机坐标系(x轴、y轴、z轴)的位移变化量。

45.s6、根据上述位移变化量确定移动后的燃油导管轴线,具体过程包括:

46.6.1、对于燃油导管轴线有1个固定点的情况,按照固定点的位移变化量沿飞机坐标系(x轴、y轴、z轴)移动该燃油导管轴线,即可形成移动后的导管轴线;

47.6.2、对于燃油导管轴线有2个固定点且燃油导管轴线为直线线段的情况,2个固定点分别为a和b,燃油导管轴线的2个端头分别为c和d,此2个固定点根据位移变化量沿飞机坐标系x轴、y轴、z轴移动,形成2个移动后的固定点a1、b1;根据移动后的2个固定点a1和b1做出直线,根据c1a1长度=ca长度-(a1b1长度-ab长度)/2,确定移动后的端头c1;移动后的导管轴线长度不变,根据c1d1长度=cd长度,确定移动后的端头d1;根据端头c1、d1形成移动后的导管轴线,如图4a和图4b所示;

48.6.3、对于燃油导管轴线有2个固定点且燃油导管轴线为曲线的情况,2个固定点分别a和b,燃油导管轴线的2个端头为c和d,此2个固定点根据位移变化量沿飞机坐标系x轴、y轴、z轴移动,形成2个移动后的固定点a1、b1;将燃油导管的轴线分为三条曲线ca、ab、bd;将曲线ca按照固定点a的位移变化量沿飞机坐标系x轴、y轴、z轴移动,形成移动后的曲线c1a1;将曲线bd按照固定点b的位移变化量沿飞机坐标系x轴、y轴、z轴移动,形成移动后的曲线b1d1;曲线c1a1、曲线b1d1为移动后的导管轴线,如图5a和图5b所示。

49.s7、测量移动后所有相邻燃油导管的轴线夹角和所有相邻燃油导管轴线的端头间距,若上述轴线夹角及轴线端头间距任一不满足要求,则燃油导管安装不合格,反正,则合格。

50.在本技术优选实施例中,上述合格判据依据为:

51.1)相邻导管轴线的夹角变化量应不大于0.5

°

;

52.2)相邻导管轴线的端点间距变化量应不大于1mm。

53.本技术所提供的机翼变形情况下燃油导管安装评估方法能够实现对燃油导管安

装布置进行评估判定,减少由于燃油管路布置不合理导致的结构变形传递给管路的载荷过大以及燃油泄漏故障,使飞机燃油管路设计更加可靠。

54.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。