1.本实用新型属于航空航天智能装备检测技术领域,具体地说,涉及一种飞机起落架约束支持和载荷监测装置。

背景技术:

2.在飞机结构地面试验中,根据不同的载荷工况,需要对飞机起落架进行不同的约束支持方式,以保证飞机在试验中的受力情况与真实受力情况一致。

3.现有的飞机起落架约束支持方式,通常采用滚珠的形式,即将起落架假轮放置在若干滚珠上,从而达到将起落架的航向、侧向约束放开的效果,但也具有很大的局限性。一是缺少垂向正向约束,起落架只能承受垂向负向载荷,不能承受垂向正向载荷,而在飞机地面试验中,飞机起落架是用来平衡全机载荷的,不可避免的要承受垂向正向载荷;二是由于没有传感器监测,起落架的垂向受力状态不明确,给飞机起落架结构和机体结构带来了额外的风险,可能会因为受力过大造成损坏;三是航向、侧向受力状态不明确,虽然采用了滚珠的形式,滚珠的摩擦系数很小,但随着垂向载荷的增大,航向、侧向载荷也会相应增大,也会为飞机地面试验带来不必要的影响。

技术实现要素:

4.本实用新型针对现有技术的上述缺陷和需求,提出了一种飞机起落架约束支持和载荷监测装置,通过增设盖板和盖板上的滚珠等,实现了对垂向正向荷载的检测。

5.本实用新型具体实现内容如下:

6.本实用新型提出了一种飞机起落架约束支持和载荷监测装置,连接飞机起落架,并与承力地轨配合,用于对飞机起落架约束支持和载荷进行监测;所述装置包括底板、滑动平板、滚珠盖板、盖板、接头;

7.所述底板固定安装在所述承力地轨上,在所述底板的上端面设置凹槽,在底板上端面的凹槽内设置滚珠;

8.所述盖板的下端面设置与底板的上端面的凹槽对应的凹槽,在所述盖板的凹槽内设置滚珠;

9.所述滚珠盖板为板状结构,扣盖在所述盖板的下端面上,且在所述滚珠盖板的板状结构上设置有与盖板的凹槽内的滚珠对应的滚珠孔;

10.所述盖板的下端面与所述底板的上端面以彼此的凹槽为对应进行对接;所述滑动平板可滑动地设置在对接后的盖板和底板之间;

11.在所述盖板和滚珠盖板的中间设置连接孔;所述接头一端穿过连接孔与所述滑动平板连接,另一端与所述飞机起落架进行连接。

12.为了更好地实现本实用新型,进一步地,还包括三分量载荷传感器,所述三分量载荷传感器通过连接孔安装在所述滑动平板上;所述接头安装在所述三分量载荷传感器上,并与所述飞机起落架连接。

13.为了更好地实现本实用新型,进一步地,还包括连接板,所述连接板为方形环状结构,固定安装在所述底板的上端面,且所述连接板中间的镂空大于或等于盖板和底板上的凹槽的外形,形成连接板中间的镂空包围底板上的凹槽的结构;所述盖板、底板通过所述连接板连接在一起。

14.为了更好地实现本实用新型,进一步地,所述盖板、底板上设置有螺纹孔,并通过所述螺纹孔连接在一起。

15.为了更好地实现本实用新型,进一步地,所述底板的边缘设置有开槽或开孔,通过所述开槽或开孔与所述承力地轨连接。

16.为了更好地实现本实用新型,进一步地,所述滚珠孔的直径小于所述盖板上的滚珠的直径。

17.本实用新型与现有技术相比具有以下优点及有益效果:

18.(1)本实用新型原有约束支持方式的基础上,增加了盖板,使起落架不仅能承受垂向负向载荷,还可以承受垂向正向载荷;

19.(2)同时本实用新型还引入了三分量载荷传感器,可以对起落架的航向、侧向、垂向三个方向的受载情况进行实时监测,明确了起落架的受载状态,可以为试验提供有力的数据支持。

附图说明

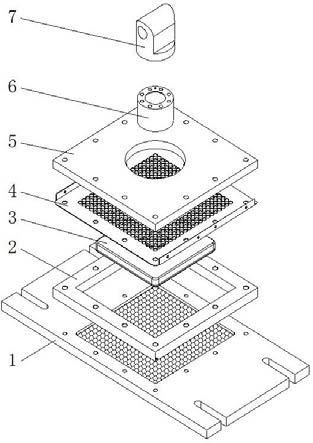

20.图1为本实用新型的轴测图;

21.图2为本实用新型的结构分解图;

22.图3为本实用新型的使用示意图。

具体实施方式

23.为了更清楚地说明本实用新型实施例的技术方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,应当理解,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例,因此不应被看作是对保护范围的限定。基于本实用新型中的实施例,本领域普通技术工作人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;也可以是直接相连,也可以是通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

25.实施例1:

26.本实施例提出了一种飞机起落架约束支持和载荷监测装置,连接飞机起落架,并与承力地轨配合,用于对飞机起落架约束支持和载荷进行监测;如图1、图2、图3所示,所述装置包括底板1、滑动平板3、滚珠盖板4、盖板5、接头7;

27.所述底板1固定安装在所述承力地轨上,在所述底板1的上端面设置凹槽,在底板1上端面的凹槽内设置滚珠;

28.所述盖板5的下端面设置与底板1的上端面的凹槽对应的凹槽,在所述盖板5的凹槽内设置滚珠;

29.所述滚珠盖板4为板状结构,扣盖在所述盖板5的下端面上,且在所述滚珠盖板4的板状结构上设置有与盖板5的凹槽内的滚珠对应的滚珠孔;

30.所述盖板5的下端面与所述底板1的上端面以彼此的凹槽为对应进行对接;所述滑动平板3可滑动地设置在对接后的盖板5和底板1之间;

31.在所述盖板5和滚珠盖板4的中间设置连接孔;所述接头7一端穿过连接孔与所述滑动平板3连接,另一端与所述飞机起落架进行连接。

32.工作原理:本实用新型原有约束支持方式的基础上,增加了盖板5,使起落架不仅能承受垂向负向载荷,还可以承受垂向正向载荷。

33.实施例2:

34.本实施例在上述实施例1的基础上,为了更好地实现本实用新型,进一步地,如图1、图2、图3所示,还包括三分量载荷传感器6,所述三分量载荷传感器6通过连接孔安装在所述滑动平板3上;所述接头7安装在所述三分量载荷传感器6上,并与所述飞机起落架连接。

35.工作原理:同时本实用新型还引入了三分量载荷传感器6,可以对起落架的航向、侧向、垂向三个方向的受载情况进行实时监测,明确了起落架的受载状态,可以为试验提供有力的数据支持。

36.本实施例的其他部分与上述实施例1相同,故不再赘述。

37.实施例3:

38.本实施例在上述实施例1-2任一项的基础上,为了更好地实现本实用新型,进一步地,如图1、图2、图3所示,还包括连接板2,所述连接板2为方形环状结构,固定安装在所述底板1的上端面,且所述连接板2中间的镂空大于或等于盖板5和底板1上的凹槽的外形,形成连接板2中间的镂空包围底板1上的凹槽的结构;所述盖板5、滚珠盖板4、底板1通过所述连接板2连接在一起。

39.进一步地,所述盖板5、滚珠盖板4、底板1和连接板2上设置有螺纹孔,并通过所述螺纹孔连接在一起。

40.进一步地,所述底板1的边缘设置有开槽或开孔,通过所述开槽或开孔与所述承力地轨连接。

41.进一步地,所述滚珠孔的直径小于所述盖板5上的滚珠的直径。

42.工作原理:底板1的中间有凹槽,用于放置滚珠;底板1边缘开槽或者开孔,用于将底板1固定在承力地轨上;

43.连接板2用于连接底板1与盖板5,也可以与底板1或者盖板5设计成一体。中间有凹槽,滑动平板3可以在凹槽中在xy平面内自由滑动。

44.滑动平板3放置于底板1与盖板5之间,下表面与底板1凹槽中的滚珠接触,上表面与盖板5凹槽中的滚珠接触,可以在底板1与盖板5中间在xy平面内自由滑动,上表面中间与三分量载荷传感器6用螺栓连接。

45.滚珠盖板4与盖板5通过螺栓连接在一起,将滚珠约束在盖板5的凹槽中。滚珠盖板4上有若干个圆孔,圆孔直径小于滚珠直径,使滚珠能与滑动平板3上表面接触,且不会从盖板5的凹槽中脱出。

46.盖板5中间有凹槽,用于放置滚珠;中间开孔,用于三分量载荷传感器6的安装。盖板5与底板1通过螺栓连接。

47.三分量载荷传感器6下方与滑动平板3连接,上方与接头7连接。用于测量航向、侧向、垂向三个方向的载荷。理论上,滑动平板3可以在平面内自由滑动,航向、侧向向的载荷为零,垂向的载荷不为零。三分量载荷传感器6从盖板5的孔中穿出,并留有足够的距离,允许起落架在航向、侧向产生一定的位移。

48.接头7下方与三分量载荷传感器6用螺栓连接;上方与飞机起落架连接,连接形式可视起落架形式不同而不同。

49.使用时,将底板1固定在承力地轨上,起落架与接头7连接,通过调整底板1与接头7的相对位置,为起落架的变形留出足够的空间,使接头7与滑动平板3一起在xy平面内自由滑动。起落架受压力载荷时,载荷通过起落架

→

接头7

→

三分量载荷传感器6

→

滑动平板3

→

滚珠

→

底板1

→

承力地轨,最终传递到承力地轨上。起落架受拉力载荷时,载荷通过起落架

→

接头7

→

三分量载荷传感器6

→

滑动平板3

→

滚珠

→

盖板5

→

连接螺栓

→

底板1

→

承力地轨,最终传递到承力地轨上。载荷传递过程中,三分量载荷传感器6会准确监测航向、侧向、垂向三个方向的载荷值。

50.本实用新型在原有约束支持方式的基础上,增加了盖板5,使起落架不仅能承受垂向负向载荷,还可以承受垂向正向载荷;同时引入了三分量载荷传感器6,可以对起落架的航向、侧向、垂向三个方向的受载情况进行实时监测,明确了起落架的受载状态,可以为试验提供有力的数据支持。

51.本实施例的其他部分与上述实施例1-2任一项相同,故不再赘述。

52.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。