1.本发明涉及的是飞机起落架上位锁可靠性试验技术领域,具体地说是起落架上位锁撞锁试验方法。

背景技术:

2.起落架锁包括上位锁、下位锁、起落架舱门锁等。起落架上锁机构在起落架收上位置及放下位置将其锁定保持住,是影响飞行及安全的重要部件。起落架收放位置锁用来把起落架锁定在收上或放下位置,以防止起落架在飞行中自动放下和受到撞击时自动收起。飞机起落架上位锁用于锁定或解锁飞机上的各类运动机构,是飞机起落架系统的重要零部件,是关系起落架能否正常工作的重要部件。正常飞行中,上位锁应能正常关闭,并且保持在正常锁紧状态或正常打开,否则会引起飞行任务失败,并影响飞机飞行安全。尤其在飞机降落阶段,如果上位锁不能正常打开,会导致起落架不能正常放下,极有可能造成严重事故。收放位置锁通常有两种形式:撑杆式和钩环式。撑杆式锁又称过中心锁,由上锁连杆、下锁连杆、锁簧及开锁作动筒组成,撑杆式锁由锁簧保持锁定,由开锁作动筒开锁,其锁定原理是:通过限制侧撑杆的折叠而使起落架锁定,当起落架放下时,上侧撑杆和下侧撑杆运动到过中心状态并被锁连杆保持在过中心位,即进入锁定状态,当收起落架时,开锁作动筒在液压油作用下,拉动锁连杆,锁连杆克服锁定弹簧的张力,将侧撑杆由过中心锁定位拉开,完成解锁;起落架在收放作动筒的推动下,将侧撑杆折叠起来,起落架便被收起。起落架下位锁及上位锁、舱门锁通常采用钩环式锁机构,其主要由锁钩、锁簧、锁环(或称锁扣、锁滚轮)、开锁作动筒、应急开锁作动筒和触发开关组成,钩环式锁安装在机体机构上的锁钩将起落架运动构件上的锁环钩住,从而把运动构件固定在所需位置,工作时通过锁作动筒、摇臂及连杆作动。当锁环进入到锁钩内即为上锁状态,不通液压时锁簧可保持其处于锁定状态。起落架放下及到位时,连接在支柱上的锁环进入侧板的弧爪内,触及锁钩转动,随即锁钩钩住锁筒,同时锁钩背面的锁键在作动筒的弹簧力作用下,使起落架牢靠地锁于放下位置,开锁时,油液进入开锁作动筒,从而拉动锁键转动,并与锁钩脱离,随后锁钩在弹簧和收起动力作用下,偏转脱开支柱上的锁环,即锁被打开。起落架舱底下上位锁正常开锁活塞和应急开锁活塞及其密封圈被相互螺接在一起的壳体和堵盖封闭在壳体的内腔中,锁钩和手动开锁摇臂通过螺栓轴安装在壳体上,锁钩由安装在其转轴处的扭簧保持一定的上锁力;挂钩和导向件均通过螺栓连接在壳体上,挂钩上安装有扭簧,在起落架未收起时保持挂钩在开锁位置;手动开锁摇臂通过保持弹簧固定在壳体上的定位销上;在锁壳上有正常开锁进油嘴、应急开锁进油嘴、回油嘴提供供、回油接口;防尘盖通过胶结固定在壳体的尾部;钩环组件通过底部的4个孔用螺栓紧固在起落架支柱上,与起落架一起运动。上位锁装配后,位锁和下位锁应该都是依靠液压,收上锁是挂钩式,放下锁是撑杆式,在专用试验设备上试验开锁压力,个别的用o.981mpa不能开锁。由于起落架上位锁在某些特定的液压收放系统中,系统回油压力往往高于进油压力,时常会使开锁活塞伸出阻止上锁,导致上锁可靠性不高。

3.起落架系统的锁机构中最重要的是上位锁,如上位锁无法开锁,则起落架无法放下,飞机就有可能坠毁,所以对于所有的起落架零部件来说,在上锁、开锁过程中锁环加载在锁钩上的负载是影响上位锁开/上锁功能和可靠性的关键因素之一。锁机构的撞锁试验项目主要有上锁试验、开锁试验和应急开锁试验等,为了验证上位锁功能的工作可靠性,保障飞行安全,就必须精确地做好锁机构的撞锁试验。

技术实现要素:

4.本发明针对功能可靠性试验要求以及背景技术中存在的问题,提供一种结构简单,装拆方便,加载可靠,兼容性强,试验精度高的起落架上位锁的撞锁试验方法。该装置可用于进行上锁试验、开锁试验和应急开锁试验等项目。

5.为了解决上述技术问题,本发明是通过以下技术方案解决其技术问题所采用的技术方案是:一种飞机起落架上位锁撞锁试验方法,其特征在于:制备一个通过t型槽螺栓和六角法兰面螺母固定在试验台1上的上位锁撞锁试验装置;并在所述上位锁撞锁试验装置的试验台1上固联一个与触发式上位锁4耦合相连的锁环运动轨迹导向槽5的上位锁安装架3,以及作为动力源的液压缸14及相连的弹簧加载机构;触发式上位锁4通过背端固联的收上锁锁钩活动卡入在锁环35上;加载液压缸14伸出加载液压缸活塞杆,顺次通过后支架立板13通孔、加载弹簧10和支架铜套9,穿过承载支座17立板背端铜套螺母8相连拉压力传感器组件6;将上锁作动筒及其液压管路里的空气排出,校对上锁机构滚柱与锁钩之间的间隙,将销子塞入上锁机构滚柱与锁构之间,按需调整上锁拉杆的长度,直至间隙符合要求;拧松上锁拉杆防松螺母,将上锁拉杆正传或反转一圈半以缩短或伸长;根据收放主起落架数次,利用锁环运动轨迹导向槽5槽板上提供撞锁部件的锁环35,对移动进入被试触发式上位锁4上的收上锁锁钩,施加撞锁线性载荷,测量满足实际使用工况上锁载荷值大小和撞锁部件锁环运动轨迹;相连在活塞杆上的拉压力传感器组件6,通过导线连接数字显示器,显示加压载荷值、撞锁部件锁环对锁钩施加的线性撞锁试验载荷值。

6.本发明相比现有技术具有如下有益效果。

7.本发明通过一个通过t型槽螺栓和六角法兰面螺母固定在试验台1上的上位锁撞锁试验装置;并在所述上位锁撞锁试验装置的试验台1上固联一个与触发式上位锁4耦合相连的锁环运动轨迹导向槽5的上位锁安装架3,以及作为动力源的液压缸14及相连的弹簧加载机构;这种通过安装插销固定被试品的上位锁安装架3,采用内六角螺钉将上位锁安装架3与上位锁安装架底板进行螺接的方式,结构简单,被试验品安装、拆卸方便,兼容性强。

8.本发明将触发式上位锁4通过背端固联的收上锁锁钩活动卡入在锁环35上;加载液压缸14伸出加载液压缸活塞杆,顺次通过后支架立板13通孔、加载弹簧10和支架铜套9,穿过承载支座17立板背端铜套螺母8相连拉压力传感器组件6;利用锁环运动轨迹导向槽5槽板上提供撞锁部件的锁环35,对移动进入被试触发式上位锁4上的收上锁锁钩,施加撞锁线性载荷,测量满足实际使用工况上锁载荷值大小和撞锁部件锁环运动轨迹;不仅满足了撞锁试验条件要求,而且确保了与实际装机使用工况一致性。

9.本发明根据收放主起落架数次,利用锁环运动轨迹导向槽5槽板上提供撞锁部件的锁环35,对移动进入被试触发式上位锁4上的收上锁锁钩,施加撞锁线性载荷,测量满足实际使用工况上锁载荷值大小和撞锁部件锁环运动轨迹;相连在活塞杆上的拉压力传感器

组件6,通过导线连接数字显示器,显示加压载荷值、撞锁部件锁环对锁钩施加的线性撞锁试验载荷值。从而使加载可靠、试验精度高。为验证上位锁功能的工作可靠性,保障飞行安全,精确地做好锁机构的撞锁试验提供了。

10.本发明可用于进行上锁试验、开锁试验和应急开锁试验等项目。

附图说明

11.下面结合附图和实施例对本发明进一步详细说明。

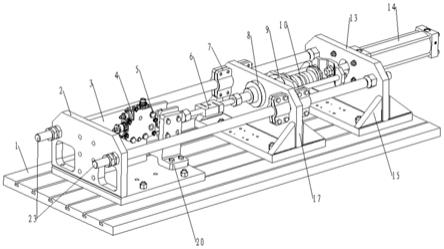

12.图1是本发明起落架上位锁撞锁试验装置的等轴侧视图;图2是图1所示的弹簧加载机构结构示意图;图3是图1所示的撞锁部件结构示意图;图4是图1所示的拉压力传感器组件示意图;图5是图1所示上位锁的最大开锁安装位置局部放大视图;图6是图1所示的上位锁撞锁加载过程1局部放大视图;图7是图1所示的上位锁撞锁加载过程2局部放大视图;图8是图1所示上位锁的最终上锁状态局部放大视图。

13.图中:1-t型槽试验台、2-前支架角钢立板、3-上位锁安装架、4-触发式上位锁、5-锁环运动轨迹导向槽、6-拉压力传感器组件、7-卡箍、8-前支架铜套螺母、9-支架铜套、10-加载弹簧、13-后支架立板、14-加载液压缸、15-后支架立板支座、17-承载支座、20-导向槽安装固定支架、23-拉杆、24-前端盖、25-传动连杆、27-形弹簧座套、28-弹簧调节垫片,29-弹簧座套,30-弹簧锁紧螺母、31-弓臂后端盖、32-弹簧架拉杆、33-加载连接块、34-十字头轴、35-锁环、36-衬套、37-调节垫片、38-轴承挡圈、39-轴套、40-深沟球滚动轴承、41-传感器连杆、42-锁紧螺母。

14.为进一步说明发明的构思,以下将结合附图对本发明的具体实施方式作进一步说明。

具体实施方式

15.参阅图1~图4。根据本发明,制备一个通过t型槽螺栓和六角法兰面螺母固定在试验台1上的上位锁撞锁试验装置;并在所述上位锁撞锁试验装置的试验台1上固联一个与触发式上位锁4耦合相连的锁环运动轨迹导向槽5的上位锁安装架3,以及作为动力源的液压缸14及相连的弹簧加载机构;触发式上位锁4通过背端固联的收上锁锁钩活动卡入在锁环35上;加载液压缸14伸出加载液压缸活塞杆,顺次通过后支架立板13通孔、加载弹簧10和支架铜套9,穿过承载支座17立板背端铜套螺母8相连拉压力传感器组件6;将上锁作动筒及其液压管路里的空气排出,校对上锁机构滚柱与锁钩之间的间隙,将销子塞入上锁机构滚柱与锁构之间,按需调整上锁拉杆的长度,直至间隙符合要求;拧松上锁拉杆防松螺母,将上锁拉杆正传或反转一圈半以缩短或伸长;根据收放主起落架数次,利用锁环运动轨迹导向槽5槽板上提供撞锁部件的锁环35,对移动进入被试触发式上位锁4上的收上锁锁钩,施加撞锁线性载荷,测量满足实际使用工况上锁载荷值大小和撞锁部件锁环运动轨迹;相连在活塞杆上的拉压力传感器组件6,通过导线连接数字显示器,显示加压载荷值、撞锁部件锁环对锁钩施加的线性撞锁试验载荷值。

16.所述的位锁撞锁试验装置,包括:通过t型槽螺栓和六角法兰面螺母固定在试验台1上的前支架角钢立板2、后支架立板支座15,位于前支架角钢立板2与后支架立板支座15之间的承载支座17和导向槽安装固定支架20,贯通在前后端立板两边,通过承载支座17前后板端卡箍7固联的悬空拉杆23,位于导向槽安装固定支架20背端,通过安装插销固定被试品的上位锁安装架3,上位锁安装架3固联有与触发式上位锁4耦合相连的锁环运动轨迹导向槽5;导向槽安装固定支架20通过与活塞杆相连的锁环加载连接块33尾接滑槽,连接锁环35,触发式上位锁4通过背端固联的收上锁锁钩活动卡入在所述锁环35上。

17.前支架角钢立板2、后支架立板支座15和承载支座17通过试验台座板上的周向螺栓,顺次固联在制有纵向排列的丄形槽中,把锁环运动轨迹导向槽5固联在导向槽安装固定支架20后端立板上,锁环运动轨迹导向槽5为锁环撞击锁钩提供可靠的加载运动轨迹。

18.进一步地,所述上位锁安装架3位于前支架角钢立板2后端,外侧设有加固l形角铁,触发式上位锁4固定在l形角铁的角板上,l形角铁通过螺栓固定在试验台座板的丄形槽中,以提高拆装的便利性。

19.参阅图2。弹簧加载机构包括:通过两根平行弹簧架拉杆32连接前端盖24、弓臂后端盖31固联构成的弹簧加载框架,弹簧加载框架通过前端盖24将加载弹簧10约束在传动连杆25悬臂轴上套装的两个相向镜像对称的加载弹簧套上。传动连杆25杆体尾部上制有台阶圆柱体,台阶圆柱体端面上的光杆通过形剖面的弹簧座套27套装在悬臂轴上,将弹簧座套29过盈装配在前端盖24中心孔中,悬臂轴自由端上的弹簧座套29通过弹簧调节垫片28约束加载弹簧10,自由端上的弹簧座套29通过悬臂轴端螺纹孔螺接锁紧螺母30将加载弹簧10固定悬臂轴端光杆端面上,并与前端上的形支架铜套9组成弹簧加载机构。其中,弹簧加载框架是整个弹簧加载结构的框架,其它零部件均是以它为安装基准进行组合。为减小传动连杆25运动的摩擦力,形弹簧座套27装配在安装孔内;弹簧调节垫片28装配在加载弹簧10轴向安装端,以防止加载弹簧10工作时侧偏,产生侧向载荷影响试验数据的准确性,弹簧加载框架的弓臂后端盖31中心弓臂设有联接动力源加载液压缸14加载液压缸活塞杆安装孔。

20.参阅图3。撞锁部件包括:同体相连在加载连接块33的u型叉饵,通过叉饵上轴套39筒体插入锁环35筒体,将所述锁环35筒体装夹在u型叉饵槽中的十字头轴34,还包括十字头轴34两端装配的深沟球滚动轴承40,其中,十字头轴34自由端上装配的深沟球滚动轴承40通过调节垫片37与轴承挡圈38固定。

21.进一步地,所述加载连接块33制有腰形孔,以适应锁环撞击锁钩时锁环运动轨迹的上下波动变化,锁环35与十字头轴34之间装配有用以降低摩擦力的衬套36,十字头轴34通过加载连接块33上的u型叉饵槽开口端上的轴套39,直接减少接触部位的摩擦力矩,在十字头轴34通过十字形台阶轴的两端装配的深沟球滚动轴承40确保撞锁运动的平稳性,同时为了保证深沟球滚动轴承完全在锁环运动轨迹导向槽5内运动,十字头轴34的一端通过调节垫片37的厚度进行微调。

22.参阅图4。拉压力传感器组件6串联在传感器连杆41杆体上,传感器连杆41两端通过锁紧螺母42固联传动连杆25上。

23.进一步地,制有螺纹的传感器连杆41一端台阶轴通过锁紧螺母42内螺纹孔紧固连接传动连杆25,另一端通过锁紧螺母42内螺纹孔,沿动力加载方向与弹簧加载机构相连传

动连杆25,并沿试验件撞锁方向与锁环35部件相连,采集锁环35对锁钩施加的线性载荷值大小。

24.参阅图5~图8。如图5所示,通过定位插销安装在上位锁安装架3上的触发式上位锁4收上锁锁钩,以最大开度状态,锁环运动轨迹导向槽5槽板连杆滑槽内上的锁环35处在锁环运动轨迹导向槽5的初始位置;加载液压缸14通压后,如图6所示锁环35部件以规定的运动速度,沿着锁环运动轨迹导向槽5运动至上位锁4的锁钩接近位置,此时锁钩仍然处于静止状态;持续向加载液压缸14通压,如图7所示锁环35部件以规定的运动速度沿着锁环运动轨迹导向槽5运动至上位锁4的锁钩内部位置,此时锁钩向上锁方向转动了一定角度,同时锁环35沿着加载连接块33的腰形孔上移,与锁钩运动轨迹相应;在加载液压缸14达到预设行程后,如图8所示,触发式上位锁4内部传感器探头与标靶间距离正好处于设定范围,接近式触发开关向上锁管嘴发出上锁供液信号,锁钩勾住撞锁部件锁环35,将锁35勾至最终上锁位置并发出上锁位置信号。

25.下面结合上述附图说明撞锁试验装置的具体运动过程。在实际应用过程中,当上位锁处于最大开锁状态时,通过定位插销安装在上位锁安装架3上,并用软管/硬管将试验台1油路与被试品上锁、开锁管嘴分别相连,上位锁接近式触发开关接12v直流电源,通过加载液压缸14加载给锁环部件施加撞锁工作载荷的压力,其压力大小可以通过拉压力传感器组件6连接的显示装置中直接读取,锁环部件沿锁环运动轨迹导向槽5运动,推动锁钩向上锁位置转动,当上位锁内部传感器探头与标靶间距离处于设定范围时,接近式触发开关发出信号向上位锁的上锁管嘴供液压,锁钩勾住锁环将其勾至最终上锁位置并发出上锁位置信号,其中,锁钩将锁环勾至最终上锁位置的线性具体载荷,由弹簧加载机构提供。

26.以上所述仅为本发明的优选实施方式,但并不因此将本发明限制在所述的实施例范围之中,对于本领域的工程技术人员而言,可以有各种更改和变化,凡是利用本发明所作的任何修改,等同替换、改进,均应包含在本发明的保护范围之内。