1.本实用新型属于流体控制技术领域,涉及一种液压系统验证构型设计,具体涉及一种大型飞机液压系统紧凑型验证结构。

背景技术:

2.大型飞机液压系统如图2所示,沿机身水平对称布局,发动机驱动泵分别安装于左右两侧发动机附件机匣,右侧液压系统和左侧液压系统集成能源区位于中段机身下部,能源包系统位于中段机身偏后舱段。

3.在狭小的空间验证液压系统时,液压系统验证构型布置极大的影响着验证的方便与否。现代大型飞机液压系统中,其形状的不规则与较大的尺寸布局空间,为保持系统特征一致,需图2中l、w尺寸与实际飞行的参数相等,所占空间很大,严重影响了整个液压能源系统验证布局的空间。

4.目前,为了更有效的利用有限的试验空间,亟需一种结构较为紧凑的验证构型。

技术实现要素:

5.本实用新型就是为了解决上述问题而提供的一种对置折算布局验证构型。

6.本实用新型通过以下技术方案实现:

7.一种大型飞机液压系统紧凑型验证结构,包括能源包、右侧液压系统和左侧液压系统,右侧液压系统为:右侧集成能源区通过右侧机身管路区和右侧机翼管路区连接右侧吊挂管路区的一端,右侧吊挂管路区另一端连接右侧火区管路区和右侧主泵;左侧液压系统为:左侧集成能源区通过左侧机身管路区和左侧机翼管路区连接左侧吊挂管路区的一端,左侧吊挂管路区的另一端连接左侧火区管路区和左侧主泵;

8.其中,右侧液压系统和左侧液压系统中各部件的连接处的弯折度与飞机实际连接弯折度相同,弯折方向对置折算形成总体为方形结构。

9.进一步的,右侧集成能源区和左侧集成能源区内的管路集成布置,并且右侧集成能源区和左侧集成能源区并排侧面错位设置。

10.进一步的,右侧集成能源区和左侧集成能源区的错位距离等于右侧机翼管路区和左侧机翼管路区的宽度。

11.进一步的,右侧机身管路区和左侧机身管路区分别设在右侧集成能源区和左侧集成能源区的同一侧,并且该侧是右侧集成能源区和左侧集成能源区的错位方向一致。

12.进一步的,右侧机翼管路区和左侧机翼管路区朝同一方向弯折,并且右侧机翼管路区和左侧机翼管路区并排设置。

13.进一步的,右侧吊挂管路区和左侧吊挂管路区朝同一方向弯折,并且右侧吊挂管路区和左侧吊挂管路区平行设置。

14.进一步的,右侧液压系统和左侧液压系统一起构成一个方形结构,能源包设在该方形结构的中间空缺处。

15.与现有技术相比,本实用新型具有以下优点:

16.1、结构紧凑,占用安装空间小。

17.2、形状规则,便于在狭小空间内进行布置。

18.3、结构简单,可靠性高。

附图说明

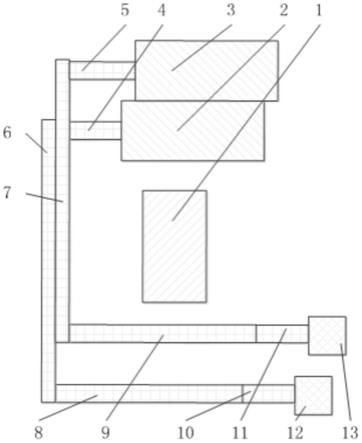

19.图1是本实用新型液压系统对置折算布局的紧凑型验证构型示意图;

20.图2是当前主流的常规构型液压系统的验证构型示意图;

21.图3是本实用新型在液压系统验证中的原理图;

22.其中,1-能源包;2-右侧集成能源区;3-左侧集成能源区;4-右侧机身管路区;5-左侧机身管路区;6-右侧机翼管路区;7-左侧机翼管路区;8-右侧吊挂管路区;9-左侧吊挂管路区;10-右侧火区管路区;11-左侧火区管路区;12-右侧主泵;13-左侧主泵;14-系统验证构型;15-主泵;16-操作台。

具体实施方式

23.下面结合附图和具体实施例对本实用新型进行详细说明。

24.一种大型飞机液压系统紧凑型验证结构,包括能源包1、右侧液压系统和左侧液压系统,右侧液压系统为:右侧集成能源区2通过右侧机身管路区4和右侧机翼管路区6连接右侧吊挂管路区8的一端,右侧吊挂管路区8另一端连接右侧火区管路区10和右侧主泵12;左侧液压系统为:左侧集成能源区3通过左侧机身管路区5和左侧机翼管路区7连接左侧吊挂管路区9的一端,左侧吊挂管路区9的另一端连接左侧火区管路区11和左侧主泵13;

25.其中,右侧液压系统和左侧液压系统中各部件的连接处的弯折度与飞机实际连接弯折度相同,弯折方向对置折算形成总体为方形结构。

26.右侧集成能源区2和左侧集成能源区3内的管路集成布置,并且右侧集成能源区2和左侧集成能源区3并排侧面错位设置。

27.右侧集成能源区2和左侧集成能源区3的错位距离等于右侧机翼管路区6和左侧机翼管路区7的宽度。

28.右侧机身管路区4和左侧机身管路区5分别设在右侧集成能源区2和左侧集成能源区3的同一侧,并且该侧是右侧集成能源区2和左侧集成能源区3的错位方向一致。

29.右侧机翼管路区6和左侧机翼管路区7朝同一方向弯折,并且右侧机翼管路区6和左侧机翼管路区7并排设置。

30.右侧吊挂管路区8和左侧吊挂管路区9朝同一方向弯折,并且右侧吊挂管路区8和左侧吊挂管路区9平行设置。

31.右侧液压系统和左侧液压系统一起构成一个方形结构,能源包1设在该方形结构的中间空缺处。

32.下面结合附图说明本实用新型另一个实施例,如图1所示。

33.一种大型飞机液压系统紧凑型验证构型,包括区域构型由能源包、右侧集成能源区、左侧集成能源区、右侧机身管路区、左侧机身管路区、右侧机翼管路区、左侧机翼管路区、右侧吊挂管路区、左侧吊挂管路区、右侧火区管路区、左侧火区管路区、右发动机驱动

泵、左发动机驱动泵。

34.大型飞机液压系统验证构型进行对置折算布局,从而实现了结构紧凑。

35.能源包将系统内备用系统集成布置,形成一定区域集成,并内置布局,从而达到预期的布置构型。

36.液压系统紧凑型验证构型的左侧机身管路区5和左侧机翼管路区7进行左右对置折算布局,从而实现了结构紧凑。

37.液压系统紧凑型验证构型的左侧机身管路区5和左侧机翼管路区7进行前后对置折算布局,从而实现了结构紧凑。

38.液压系统紧凑型验证构型的右侧机身管路区4和右侧机翼管路区6进行前后对置折算布局,从而实现了结构紧凑。

39.液压系统紧凑型验证构型的右侧集成能源区2和左侧集成能源区3将系统内除部分管路和主泵外集成布置,形成一定区域集成,从而达到预期的布置构型。

40.能源包1将系统内备用系统集成布置,并内置布局,形成一定区域集成,从而达到预期的布置构型。

41.所述的液压系统紧凑型验证构型,其特征在于,形成ll型紧凑布局,并

△

d1=

△

d2,从而达到预期的布置构型。

42.一种液压系统紧凑型验证构型,其置于验证系统中的工作原理图如图3所示,包括本实用新型的系统验证构型14、主泵15以及操作台16。

43.其具体工作机理如下:

44.当前主流的液压系统的验证多为与机载液压系统的构型一致,大幅增加了整个验证所需面积尺寸,加大了在狭小空间内进行布置的难度,降低了空间布局的灵活性。本实用新型将验证构型进行对置折算布局,在不改变机载液压系统验证特征的前提下,实现了与机载液压系统同样的验证功能。对置折算布局液压系统的验证构型的工作原理为:将液压系统的机身管路区和机翼管路区进行左右/前后对置折算布局,且将能源包内置布局,使验证构型形成内置l1

×

w1方形区域,从而实现预期的验证功能。所述的验证构型进行对置折算,并布局成内置方形区域,比常规构型节省大量空间,从而实现了结构紧凑。

45.上述对实施例的描述是为便于该技术领域的普通技术人员能理解和应用本实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于这里的实施例,本领域技术人员根据本实用新型的揭示,对于本实用新型做出的改进和修改都应该在本实用新型的保护范围之内。