1.本发明涉及航空发动机维修领域,具体是一种对空气减压器石墨衬套的裂纹进行修复的方法。

背景技术:

2.空气减压器作为我国自主研制的第三代航空发动机重要部件,控制着发动机喷口收放和加力状态推力大小,对发动机工作状态的控制精度高、影响大,直接关系发动机整体工作状态调节和飞机动力供给,对保证飞行安全和飞行任务完成具有重要作用。

3.由于空气减压器石墨衬套在发动机工作条件十分恶劣,所处的环境温度高、气压大、振动剧烈,而且与之配合的节气针在长期工作过程中,不断往复运动与石墨衬套产生触碰摩擦。石墨件作为脆性材料,硬度较低,石墨衬套在使用过程中容易产生裂纹。若石墨衬套裂纹故障在修理中不进行排除,继续使用会产生掉块、碎裂等较为恶性的故障,导致节气针卡滞、发动机调节失效,危害性大,对飞行安全产生威胁。根据修理统计,空气减压器石墨衬套裂纹故障率达到56.6%。

4.按照修理技术标准要求,空气减压器石墨衬套产生裂纹后不允许继续使用。由于空气减压器结构复杂,并且壳体为薄壁件,结构异型难以加工,石墨衬套产生裂纹后分解更换难度大。经调研查新,针对空气减压器石墨衬套裂纹故障,当前在行业内无相关修复标准与工艺,空气减压器组件只能成套报废,更换新品组件。

技术实现要素:

5.本发明提供一种空气减压器石墨衬套裂纹修复方法,目的在于仅对产生裂纹的石墨衬套进行更换,实现空气减压器的修复。

6.本发明解决采用的技术方案是:空气减压器石墨衬套裂纹修复方法,包括以下步骤:

7.s1.分解石墨衬套:将石墨衬套、钢衬套从空气减压器上进行分解。具体的,步骤s1包括以下步骤:

8.s1.1将空气减压器通过螺钉安装于固定夹具,然后将固定夹具装夹于镗床的工作台,再以空气减压器的钢衬套圆孔的中心为基准,操作刀具将钢衬套的定位保险加工去除。

9.s1.2将空气减压器从固定夹具进行拆解,将拔具装入钢衬套的内孔,调整拔具,使拔具与钢衬套紧固,通过拔具拔出钢衬套。

10.s1.3采用冲头将石墨衬套冲出,完成钢衬套和石墨衬套的分解。

11.s2.对空气减压器的壳体和钢衬套进行清洁。具体的:可使用物理和/或化学的方法进行清洁。例如,采用丙酮清洗与芯棒研磨的方式进行清洁。

12.s3.根据壳体的内孔尺寸选择新石墨衬套。

13.壳体的内孔尺寸、新石墨衬套的尺寸、钢衬套的尺寸都需要测量,为了保证测量的精度,采用接触式测量方法进行测量。优选的:新石墨衬套与壳体的内孔的径向间隙为

0.037mm~0.044mm。具体的:采用内径千分尺测量内孔的内径,采用游标卡尺测量内孔的深度、钢衬套的高度和新石墨衬套的高度,采用杠杆千分尺测量新石墨衬套外径。

14.s4.通过胶粘剂将新石墨衬套进行装配粘接,新石墨衬套压装至壳体的内孔中。

15.具体的:首先,将新石墨衬套安装在装配工装的安装台阶上,并用定位块对新石墨衬套进行定位;然后,将胶粘剂均匀后涂覆在壳体内孔的内表面和新石墨衬套外表面,通过定位块的导向作用,将新石墨衬套压装到壳体内孔内;最后,拆除新石墨衬套装配工装,检查新石墨衬套的装配位置。

16.s5.根据胶粘剂的性质对装有新石墨衬套的壳体组件进行养护。

17.具体的:步骤s4中,胶粘剂为ak04-03结构胶,粘接前将壳体预热至40℃,胶粘剂涂覆完成后2分钟内,将新石墨衬套压装到壳体内;步骤s5中,将壳体组件在60℃~70℃保温1小时,再在110℃~130℃保温2~3小时,再缓慢冷却至室温。

18.s6.装配钢衬套并将钢衬套固定于壳体。例如,在钢衬套与壳体之间加工冲点保险。

19.优选的:控制钢衬套和新石墨衬套轴向间隙为0.03mm~0.05mm。

20.具体的:首先,将空气减压器通过螺钉安装于固定夹具,将冲板通过螺栓安装于空气减压器,将冲体装在冲板的孔内,确保冲体的头部接触冲点位置;然后,将安装有空气减压器的固定夹具固定于压床的工作台上,通过压床对冲体施力形成冲点保险,冲点保险深度控制在3mm~5mm,冲点保险的数量为3~5个;最后,将空气减压器拆下,并检查冲点保险加工质量。

21.至此,石墨衬套裂纹修复完成。为了检测修复质量,空气减压器石墨衬套裂纹修复方法还包括s7.对空气减压器的新石墨衬套进行检测,如果存在裂纹,则返回s1重新修复,否则判定修复合格。

22.本发明的有益效果是:本发明实现了对空气减压器中存在裂纹的石墨衬套进行更换,通过本发明的应用,将某型航空发动机空气减压器石墨衬套修复合格率由43.4%提升至95%,有效缓解备件压力;单台故障件更换成本10.34万元降低至0.5万元以下的修复成本,经济效益显著。

23.通过机械加工去除定位保险,具有加工精度高的特点,可保证空气减压器壳体和钢衬套不受损伤;通过固定夹具和拔具配合分解石墨衬套,避免了分解空气减压器壳体定位难度大、易损伤的问题。针对钢制壳体和新石墨衬套粘接特点,选取ak04-03结构胶作为胶粘剂,具有烘干后胶层致密、与钢制壳体粘接紧固的特点,可保证粘接性能的稳定。

附图说明

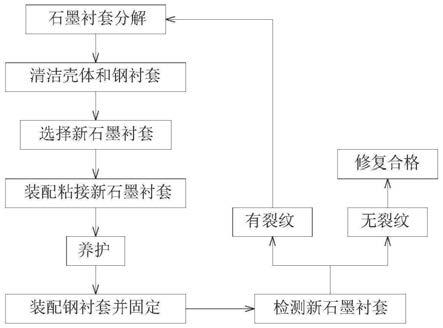

24.图1是本发明空气减压器石墨衬套裂纹修复方法的流程简图。

25.图2是本发明分解石墨衬套所使用的固定夹具的轴测图。

26.图3是本发明分解石墨衬套时空气减压器与固定夹具的配合示意图。

27.图4是图3的俯视图。

28.图5是图3沿a-a方向的截面图。

29.图6是本发明分解石墨衬套所使用的拔具的示意图。

30.图7是图6沿b-b方向的截面图。

31.图8本发明在钢衬套与壳体之间加工冲点保险的示意图。

32.图9是图8沿c-c方向的截面图。

33.图10是图8中的冲板的平面图。

34.图11是图10沿d-d方向的截面图。

35.图12是图8中冲体7的结构示意图。

36.附图标记:空气减压器1、螺钉2、固定夹具3、拔具4、卡具41、销钉42、冲板5、螺栓6、冲体7、冲头71、连接块72。

具体实施方式

37.下面结合附图对本发明作进一步说明。

38.本发明空气减压器石墨衬套裂纹修复方法,通过将存在裂纹的石墨衬套拆解下来,再精准更换新的石墨衬套,进而完成修复。如图1所示,包括下述步骤。

39.s1.分解石墨衬套:将石墨衬套、钢衬套从空气减压器1上进行分解。

40.从空气减压器1上将石墨衬套和钢衬套拆卸下来存在壳体定位难度大、易损伤的问题,如果采用手工打磨或电火花去除,容易损伤壳体基体,因此最好通过下述机械加工方法完成石墨衬套是的分解。下述机械加工方法具有加工精度高的特点,可保证空气减压器1壳体和钢衬套不受损伤。首先,将空气减压器1通过螺钉2安装于固定夹具3,固定夹具3的形状与空气减压器1的形状适配,用于临时辅助固定空气减压器1。例如,如图2~5所示,采用三个内六角圆柱头螺钉2将空气减压器1定位紧固于固定夹具3。其次,将固定夹具3装夹于镗床的工作台,再以空气减压器1的钢衬套圆孔的中心为基准,操作刀具将钢衬套的定位保险加工去除。再次,将空气减压器1从固定夹具3拆解下来,通过辅助工具将钢衬套从空气减压器1上取下。例如,辅助工具为拔具4,如图6和7所示,拔具4包括卡具41和销钉42,卡具41沿轴向设置贯通的螺孔,卡具41的前端分为四瓣,各瓣之间设置间隙;销钉42的前端为锥形销钉并穿设于螺孔内,后端为外露的旋转操作端。卡具41前端的四瓣相互靠紧后插入钢衬套,再旋转销钉42改变锥形销钉的位置,使卡具41的前端膨胀后与钢衬套紧固,再通过拔具4拔出钢衬套。最后,采用冲头将石墨衬套冲出,完成钢衬套和石墨衬套的分解。

41.石墨衬套分解过程中应注意保证空气减压器1的壳体和钢衬套完好,使拆解下来的钢衬套可以再次利用,如果钢衬套出现损伤不能再次使用,则需要更换新的钢衬套。

42.s2.对空气减压器1的壳体和钢衬套进行清洁。

43.对空气减压器1的壳体和钢衬套的清洁主要是除胶,可使用物理和/或化学的方法进行清洁。例如,采用丙酮清洗与芯棒研磨的方式进行清洁,将壳体、钢衬套残余胶进行去除,使零件符合正常使用的要求,其中芯棒根据空气减压器的尺寸设计制作。

44.s3.根据壳体的内孔尺寸选择新石墨衬套。

45.新石墨衬套用于替换存在裂纹的石墨衬套。新石墨衬套在选择应该尤其注意新石墨衬套与壳体的内孔的间隙大小,例如控制新石墨衬套与壳体的内孔的径向间隙为0.037mm~0.044mm。壳体的内孔尺寸、新石墨衬套的尺寸都需要测量,针对零件结构特点,为了保证测量的精度,采用接触式测量方法进行测量。例如,采用内径千分尺测量内孔的内径,采用游标卡尺测量内孔的深度和新石墨衬套的高度,采用杠杆千分尺测量新石墨衬套外径,并保证测量精度符合要求。

46.s4.通过胶粘剂将新石墨衬套进行装配粘接,新石墨衬套压装至壳体的内孔中。

47.考虑到新石墨衬套与壳体的内孔之间的间隙很小,新石墨衬套最好按照下述方法进行装配粘接。首先,将新石墨衬套安装在装配工装的安装台阶上,并用定位块对新石墨衬套进行定位,保证新石墨衬套的定位凸台和工装的定位块对正,拧紧定位块的固定螺帽;然后,将配制合格的胶粘剂均匀后涂覆在壳体内孔的内表面和新石墨衬套外表面,通过装配工装定位块的导向作用,将新石墨衬套按照规定方向压装到空气减压器的壳体内,保证新石墨衬套压至止动位、紧固无移动;最后,拧下定位块的固定螺帽,拆除新石墨衬套装配工装,检查新石墨衬套的装配位置。

48.胶粘剂选取时,由于不同的胶粘剂高温烘干固化、膨胀系数、致密性有差异,针对钢制壳体和石墨衬套粘接特点,优选采用ak04-03结构胶。ak04-03结构胶具有烘干后胶层致密、与钢制壳体粘接紧固的特点,保证粘接性能稳定。胶粘剂的涂覆方式以及预先处理方式根据具体选用的胶粘剂的性质确定。例如,胶粘剂为ak04-03结构胶,粘接前将壳体预热至40℃,胶粘剂涂覆完成后2分钟内,将新石墨衬套压装到壳体内。

49.s5.根据胶粘剂的性质对装有新石墨衬套的壳体组件进行养护。

50.养护的目的在于充分实现胶粘剂的粘接强度,因此养护根据胶粘剂的性质具体确定。例如,胶粘剂为ak04-03结构胶时,新石墨衬套压装到壳体内之后,及时将壳体组件放入高低温箱,温度60℃~70℃保温1小时、温度110℃~130℃保温2~3小时,壳体组件为装配有新石墨衬套的壳体;然后,在高低温箱内缓慢冷却至室温,保证壳体组件整体较为均匀地降温,避免因钢制件和石墨件局部温降速度存在差异、不同位置温度梯度过大产生热应力导致石墨衬套产生裂纹风险。壳体组件保温烘干后应进行检查。

51.s6.装配钢衬套并将钢衬套固定于壳体。

52.将步骤s1拆解下来的钢衬套或选用新的钢衬套,并装配至壳体的内孔中。无论是使用拆解下来的钢衬套或选用新的钢衬套,均控制钢衬套和新石墨衬套轴向间隙为0.03mm~0.05mm。测量钢衬套的尺寸时,最好也采用接触式测量方法进行测量,例如,采用游标卡尺测量钢衬套的高度,采用杠杆千分尺测量钢衬套的外径,并保证测量精度符合要求。钢衬套固定于壳体,使钢衬套对新石墨衬套形成封堵作用,例如在钢衬套与壳体之间加工冲点保险。

53.下面给出一种加工冲点保险的方法。首先,将空气减压器1通过螺钉2安装于固定夹具3,具体操作与上述步骤s1相同,例如参见图3,采用3个内六角圆柱头螺钉2在固定夹具3上将空气减压器1定位紧固。接着,将冲板5通过螺栓6安装于空气减压器1,将冲体7装在冲板5的孔内,确保冲体7的头部接触冲点位置,例如如图8所示,将冲板5通过四个六角头全螺纹螺栓固定在空气减压器1上,并将冲体7装在冲板5的孔内,确保冲体7的头部接触空气减压器1壳体冲点位置。冲体7包括两个冲头71以及连接两个冲头71的连接块72,使冲体7可以同时加工两个冲点保险。然后,将安装有空气减压器1的固定夹具3固定于压床的工作台上,通过压床对冲体7施力形成冲点保险,冲点保险深度控制在3mm~5mm,冲点保险的数量为3~5个,例如设置四个冲点保险,如图10所示。最后,冲点保险加工完成后,将空气减压器1拆下,并检查冲点保险加工质量,可目视检查冲点保险位置的保险是否紧固、零件是否存在裂纹。

54.至此,石墨衬套裂纹修复完成。为了检测修复质量,空气减压器石墨衬套裂纹修复

方法还包括s7.对空气减压器1的新石墨衬套进行检测,主要是检测新石墨衬套是否存在裂纹,如果存在裂纹,则返回s1重新修复,否则判定修复合格。此外,还可以对修复后的空气减压器进行节气性能试验,按试验工艺检查应符合要求;进一步的,将空气减压器随发动机进行试车,性能试验应合格。