1.本发明涉及副车架衬套铸造领域,尤其涉及一种副车架衬套改善气孔的低压铸造方法。

背景技术:

2.随着新能源汽车行业的发展,2016年以,来新能源汽车出现井喷式增长,随之而来的就是大批铝代钢汽车轻量化产品在汽车行业的运用。现有副车架衬套在铸造的过程中,由于砂芯受热后会产生气体,气体会进入衬套内部形成气孔,影响铸件质量(副车架衬套孔x-ray探伤等级要求2级以内)。

技术实现要素:

3.为了解决现有技术中的不足,本发明的目的在于提供一种副车架衬套改善气孔的低压铸造方法。

4.为实现上述目的,本发明采用以下技术方案:一种副车架衬套改善气孔的低压铸造方法,在低压铸造底模对应衬套通孔上放置无机砂芯,在无机砂芯的底面打入排气塞,排气塞连接负压抽气管;在低压铸造合模时,打开负压抽气直到铝液凝固。

5.进一步的,所述排气塞位于无机砂芯底面的中心。

6.本发明采用以上技术方案,具有以下有益技术效果:无机砂制芯采用是粘结剂与固化剂热固化原理,无机砂制芯与覆膜砂制芯对比具有无树脂固化发气绿色环保,此外无机砂制芯技术有发气量低,砂芯孔隙高(海绵结构),易溃散等优点。在低压铸造合模同时开负压抽气,无机砂芯受热发出的气体被抽走,不会进入衬套进而形成气孔影响铸件质量。

附图说明

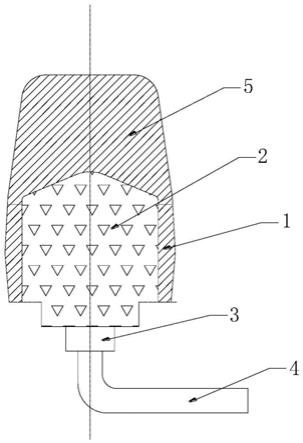

7.以下结合附图和具体实施方式对本发明做进一步详细说明;图1为本发明低压铸造方法的示意图。

具体实施方式

8.如图1所示,本发明一种副车架衬套改善气孔的低压铸造方法,在低压铸造底模对应衬套1通孔上放置无机砂芯2,在无机砂芯2的底面中心打入排气塞3,排气塞3连接负压抽气管4;在低压铸造合模时,打开负压抽气直到铝液凝固(约1-3min),铸造过程中在无机砂芯2的顶部形成冒口5。

9.无机砂制芯采用是粘结剂与固化剂热固化原理,无机砂制芯与覆膜砂制芯对比具有无树脂固化发气绿色环保,此外无机砂制芯技术有发气量低,砂芯孔隙高(海绵结构),易溃散等优点。在低压铸造合模同时开负压抽气,无机砂芯受热发出的气体被抽走,不会进入衬套进而形成气孔影响铸件质量。

10.采用本发明的铸造方法,衬套的气孔改进降到1%以内,探伤成品率由原来的40%~50%,提升90%以上,并保证稳定,达到x-ray探伤等级2级以内的要求。

11.上面结合附图对本发明的实施加以描述,但是本发明不局限于上述的具体实施方式,上述的具体实施方式是示意性而不是加以局限本发明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

技术特征:

1.一种副车架衬套改善气孔的低压铸造方法,其特征在于:在低压铸造底模对应衬套通孔上放置无机砂芯,在无机砂芯的底面打入排气塞,排气塞连接负压抽气管;在低压铸造合模时,打开负压抽气直到铝液凝固。2.根据权利要求1所述的一种副车架衬套改善气孔的低压铸造方法,其特征在于:所述排气塞位于无机砂芯底面的中心。

技术总结

本发明公开一种副车架衬套改善气孔的低压铸造方法,在低压铸造底模对应衬套通孔上放置无机砂芯,在无机砂芯的底面打入排气塞,排气塞连接负压抽气管;在低压铸造合模时,打开负压抽气直到铝液凝固。采用本发明的铸造方法,衬套的气孔改进降到1%以内,探伤成品率由原来的40%~50%,提升90%以上,并保证稳定。并保证稳定。并保证稳定。

技术研发人员:谢志强

受保护的技术使用者:福建华威钜全精工科技有限公司

技术研发日:2021.10.29

技术公布日:2022/1/28