1.本发明涉及航天器技术领域,具体涉及具有可调式连接的二次模块化结构及其安装、拆卸方法。

背景技术:

2.航天器模块化,可实现各模块(舱段)独立设计与生产、部装、总装及测试,从而大幅缩短整星研制周期,提升航天器研制效率、大幅提升航天器的国际竞争力。同时实现模块化也是实现航天器平台或舱段通用化的基础,可显著提升系统灵活性及适用性。在模块中继续扩展模块化深度,发展模块化中的模块,即二次模块化结构,可进一步扩大模块化研制优势,缩短模块研制周期,提升研制效率,增加模块结构的适用范围及灵活性。另一方面,二次模块化结构往往需要多次整体拆装,在安装空间有限且往往有外部固定约束的条件下,如何保证其顺利安装且不对一次模块产生以外损伤也是二次模块化结构设计时亟需解决的问题。

技术实现要素:

3.有鉴于此,本发明提出了一种具有可调式连接的二次模块化结构及其安装方法,能够实现载荷及其支撑结构与其余产品研制过程的解耦,保证其顺利安装且不对一次模块产生以外损伤。

4.为实现上述目的,本发明的技术方案为:

5.本发明的一种具有可调式连接的二次模块化结构,其中,包括东西隔板、南北隔板、对地板以及东西外侧板;其中对地板为载荷安装板;东西隔板和南北隔板组成十字结构;对地板及隔板组成的十字结构部装为不可拆卸结构;东西外侧板为可拆卸单板结构;

6.隔板与隔板采用角条连接,隔板与对地板采用侧向埋件连接。

7.其中,开敞界面连接为:东西外侧板与不可拆结构采用角条连接,不可拆结构内部隔板及对地板间采用角条及侧向埋件连接,不可拆卸结构中开敞性在设定值以上的东西、南北隔板与外部安装界面采用固定角条连接;

8.无间隙配合面可调式连接为:南北侧隔板与外部界面为无间隙配合多次拆装面,采用可调式连接接口连接。

9.其中,二次模块南北隔板与一次模块南北隔板在安装过程中留有间歇避免划伤面板,在连接时采用可调式组合孔套连接。

10.其中,内部连接接口采用胶螺的方式。

11.其中,二次模块的隔板与一次模块水平板通过角条方式连接,二次模块对地板与一次模块南北隔板采用角条方式连接,除最终状态外,均仅螺接不点胶。

12.其中,所有结构板均采用碳纤维蒙皮铝蜂窝夹层板。

13.其中,对地板为厚度25.8mm,蒙皮为单层0.1mm的m55j/氰酸脂,铝蜂窝采用0.03

×

4mm;隔板及东西外侧板为厚度20.9mm,蒙皮为单层0.06mm的bhm3/bs4,蜂窝采用0.03

×

5mm

规格;蒙皮设计铺层均为[0/45/-45/90/c]s。

[0014]

其中,随载荷安装脚印灵活设置增强隔板。

[0015]

本发明还提供了一种具有可调式连接的二次模块化结构的安装方法,将本发明所述的二次模块与一次模块安装方式为:首先调节南北隔板内可调式连接接口,使其旋入南北隔板内,留出间隙;以自顶向下的方式将二次模块调整到位;连接二次模块隔板与一次模块水平板、二次模块对地板与一次模块南北隔板的接口,调节南北隔板内可调式连接接口,使内孔套旋出板面直至与隔板接触,螺钉拧紧,最后安装东西外侧板。

[0016]

本发明还提供了一种具有可调式连接的二次模块化结构的安装方法,将本发明所述的二次模块从一次模块拆卸的方式为:首先拆卸东西外侧板,之后拆除隔板与水平板连接螺钉、对地板与南北隔板连接螺钉、拆除隔板与南北隔板连接螺钉,旋转可调式埋件将内孔套旋入南北隔板内,将不可拆卸部分整体与一次模块结构分离。

[0017]

有益效果:

[0018]

根据搭载载荷特点及变形控制原则,提出隔板加载荷安装板的二次模块化组合体;根据人机工效学原理及开敞性,设计二次模块与一次模块连接形式,对于开敞性好的边界,采用角条连接,对于开敞性差且无间隙安装的边界,提出内外孔套式可调式连接结构,实现不损伤界面的二次模块多次拆装。该二次模块化结构可灵活、无损、高效的实现模块化后的二次模块化,进一步深化部装、总装研制的独立性,大幅提升系统研制效率,可调式连接,实现了无间隙配合面多次无损伤拆装,为二次模块化的实现奠定了基础。另外,对地板为载荷安装面,可从通信舱模块中整体拆装,位于整星顶部,与通信舱南北隔板采用可调试连接接口安装,避免自顶向下安装时对南北隔板面造成划伤。

附图说明

[0019]

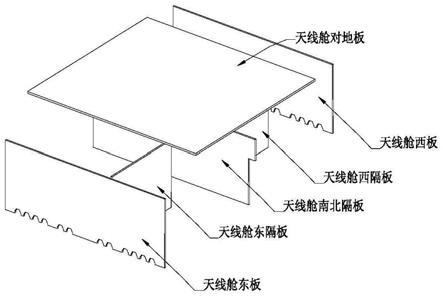

图1为本发明二次模块化结构示意图。

[0020]

图2是本发明中不可拆卸结构示意图。

[0021]

图3是本发明中可调式组合孔套示意图。

[0022]

图4是本发明二次模块化结构部装方式示意图。

具体实施方式

[0023]

下面结合附图并举实施例,对本发明进行详细描述。

[0024]

本发明的二次模块化结构由十字交叉隔板及对地板组成的不可拆卸结构及可拆卸的东西外侧板组成,适用于模块化卫星、具备可调式连接,实现了在模块化航天器模块内部进行二次模块化,实现了该二次模块与其安装载荷(如天线等)的独立设计、独立生产、独立部装、独立总装、独立测试,极大的提升了模块化卫星研制的效率,缩短了研制周期,实现了载荷及其支撑结构与其余产品研制过程的解耦。可有效提升大型载荷及大型卫星的研制效率及竞争力。

[0025]

本发明的一种具有可调式连接的二次模块化结构,如图1所示,包括东西隔板、南北隔板、对地板以及东西外侧板;其中对地板为载荷安装板;东西隔板和南北隔板组成十字结构,为对地板提供必要的刚度及强度,为二次模块化结构的主承力结构。地板及隔板组成的十字结构部装为不可拆卸结构,如图2所示,部装后始终保持整体状态,整体拆装;东西外

侧板为可拆卸单板结构。

[0026]

对地板上的载荷(如天线等)应尽可能的布置在隔板上,隔板可以提供较高的垂直于对地面的拉拔载荷,而且隔板上这些主承力点可依据具体承载量级以内埋承力接头或外贴蒙皮的方式灵活加强。

[0027]

所有结构板参数设计均以刚度设计为基础,结构板整体厚度参数的确定应使二次模块化结构满足整器及局部刚度要求。应尽可能的实现轻量化。在无板内散热需求的情况下,所有结构板均采用碳纤维蒙皮铝蜂窝夹层板。根据强度分析结构开展局部加强设计,包括增强埋件、整体埋件、增大发泡胶包裹面积、碳布补强等措施。对地板为载荷安装面,设计厚度25.8mm,蒙皮为单层0.1mm的m55j/氰酸脂,避免蜂窝剪切失效,铝蜂窝采用0.03

×

4mm。隔板及东西隔板设计厚度20.9mm,蒙皮为单层0.06mm的bhm3/bs4,蜂窝采用0.03

×

5mm规格。蒙皮设计铺层均为[0/45/-45/90/c]s。

[0028]

进一步地,如目前已有的由南北隔板及东西隔板形成的十字结构提供承力点不够,则可以随载荷安装脚印灵活设置增强隔板。

[0029]

其中,隔板与隔板采用角条连接,隔板与对地板采用侧向埋件连接,此部分不再拆卸,内部连接接口需采用胶螺的方式,确保其在后续总装过程中不发生松动。

[0030]

二次模块的东西外侧板与不可拆卸模块连接的内部接口、与一次模块的连接的外部接口均采用角条方式连接,东西外侧板为可多次拆卸外板,除最终状态外,过程中连接均仅螺接不点胶。

[0031]

二次模块的隔板与一次模块水平板通过角条方式连接,二次模块对地板与一次模块南北隔板采用角条方式连接,除最终状态外,均仅螺接不点胶。

[0032]

二次模块南北隔板与一次模块南北隔板在安装过程中需留有间歇避免划伤面板,在连接时需无间歇接触连接,采用可调式组合孔套连接,具体见图3,可调式组合孔套预埋在南北隔板中,二次模块南北隔板中预埋普通螺纹埋件,用于连接螺钉,所述螺钉均为m5的钛螺钉。

[0033]

本发明还提供了二次模块化与一次模块的安装与拆卸方法,具体如下:

[0034]

二次模块与一次模块安装方式如图4所示,具体为:首先调节南北隔板内可调式连接接口,使其旋入南北隔板内,留出间隙;以自顶向下的方式将二次模块调整到位;连接二次模块隔板与一次模块水平板、二次模块对地板与一次模块南北隔板的接口,调节南北隔板内可调式连接接口,使内孔套旋出板面直至与隔板接触,螺钉拧紧。最后安装东西隔板。

[0035]

二次模块从一次模块拆卸的方式为:首先拆卸东西外侧板,之后拆除隔板与水平板连接螺钉、对地板与南北隔板连接螺钉、拆除隔板与南北隔板连接螺钉,旋转可调式埋件将内孔套旋入南北隔板内,将不可拆卸部分整体与一次模块结构分离。

[0036]

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。