1.本发明属于航空技术领域,涉及一种风腔搁架,特别地,涉及一种一体式复合材料双层风腔搁架结构,并且更具体地,涉及一种一体式石墨烯增强酚醛树脂基纤维复合材料双层风腔搁架结构,用于民用飞机机载电子设备集中安装在e-e舱的电子设备架。

2.另外,本发明还涉及一种制作这种风腔搁架的方法,并且涉及包括这种风腔搁架的电子设备架。

背景技术:

3.民用飞机机载电子设备通常集中安装在e-e舱的电子设备架上,电子设备架与通风系统相连,为电子设备提供统一的通风冷却接口,以确保飞机电子/电气设备舱的工作环境温度在rtca/do-160[1]中规定的a2类环境温度范围内。

[0004]

电子设备架中的风腔搁架作为电子设备架冷热空气的分配系统,冷风沿电子设备架的风腔从电子设备的底部进入电子设备,电子设备排出的热风从设备架的热风腔抽走,排出舱外。为了节省空间和减轻重量,通常利用电子设备架的结构件作为设备架的冷风风腔和热风风腔,使得设备架的通风风腔和电子设备架的结构件融为一体,形成双层风腔,上层风腔为冷风腔,下层风腔为热风腔,同时金属结构件为电子设备提供导电通路。

[0005]

目前金属双层风腔结构中,主要使用铝合金钣金零件铆接而成,由于铝合金钣金成型的限制,金属双层风腔通常由冷风堵板、冷风腔接头、风腔隔离板、前后横梁、风腔底板通过铆钉铆接而成。因此,为减小风腔的冷却空气的泄漏量,在装配过程中通常需要使用密封剂对零件贴合面进行面面密封,并对贴合面边缘进行填角密封。

[0006]

另外,由于金属双层风腔通过金属结构件铆接而成,风腔的密封质量通常取决于钣金零件生产过程中的平面度、铆接过程中钣金的变形、铆接质量、零件之间贴合面缝隙大小以及密封过程中的工艺操作等。复杂的装配过程导致风腔的泄漏量增大并增加了风腔装配过程中的操作难度和密封难度。并且冷风堵板、冷风腔接头、风腔隔离板、前后横梁之间由于需要进行铆接,零件之间需要相互贴合,增加了风腔重量。

[0007]

因此,仍然需要一种克服现有技术中的一个或多个缺点的风腔搁架,以便减轻电子设备架中的风腔搁架的重量,减少零件连接紧固件数量和过渡区域的附加重量,减少了装配过程,减少进行零件之间的贴面和填角密封操作,降低了工艺难度,最大限度地解决通风泄露问题,降低了风腔的泄漏风量。

技术实现要素:

[0008]

本发明的目的是提供一种复合材料的风腔搁架,该风腔搁架能够减轻风腔和电子设备架的重量、降低工艺难度、减少风腔的通风泄露,并且另外还能够提供电子设备的导电通路,例如接地通路等,以保护电子设备。

[0009]

根据本发明的一个方面,提出了一种的风腔搁架,该风腔搁架可以由复合材料制成,并且包括:风腔底板,风腔底板设有通风孔;风腔隔离板,风腔隔离板与风腔底板间隔开

设置;第一横梁,第一横梁附连到风腔底板的第一侧;第二横梁,第二横梁附连到风腔底板的与第一侧相对的第二侧;空气堵板,空气堵板在风腔底板的第一端处附连在风腔底板与风腔隔离板之间;以及空气腔接头,空气腔接头在风腔底板的与第一端相对的第二端处附连到风腔隔离板,其中,风腔底板、风腔隔离板、第一横梁、第二横梁和空气堵板封围空气引导通道。

[0010]

通过这种复合材料风腔搁架,能够减轻电子设备架的风腔搁架的重量,减少零件连接紧固件数量和过渡区域的附加重量,缩短装配过程,无需进行零件之间的贴面和填角密封,降低了工艺难度,最大限度地解决了通风泄露问题,降低了风腔的泄漏风量。

[0011]

根据本发明的上述方面,较佳地,风腔搁架可以经由石墨烯增强酚醛树脂基纤维复合材料通过共固化工艺制成。风腔搁架和风腔底板之间通过共固化的成型工艺,所形成的风腔最大限度的减少了通风泄露,降低了风腔的泄漏量。并且,根据电子设备的电搭接要求,在纤维复合材料中加入合适比例的石墨烯,为电子设备提供了可靠有效的导电通路,以便例如便于为安装在其上或附近的电子设备提供接地保护等,此时风腔搁架经由接地线接地。

[0012]

根据本发明的上述方面,较佳地,为了增强石墨烯增强酚醛树脂基纤维复合材料的强度,石墨烯增强酚醛树脂基纤维复合材料可以包括玻璃纤维和/或碳纤维复合材料。

[0013]

根据本发明的上述方面,较佳地,通风孔包括可以多个,并且成排设置在风腔底板上,从而能够更好地改善风腔的通风冷却效果。

[0014]

根据本发明的另一方面,提供了一种制作根据上述方面的风腔搁架的方法,该方法可以包括以下步骤:(1)制备石墨烯悬浮液的步骤;(2)制备水溶性酚醛树脂的步骤;(3)制备石墨烯增强酚醛树脂基纤维复合材料的步骤;以及(4)使风腔搁架和风腔底板共固化成型的成型步骤。

[0015]

较佳地,制备石墨烯悬浮液的步骤,例如可包括:取石墨烯进行超声处理,静置,取上清液氧化石墨烯树脂悬浮液。制备水溶性酚醛树脂的步骤可以包括:取适量的苯酚和甲醛混合加热,升温至50~55℃后加入naoh,恒温加热一段时间得到透亮红棕色水溶性酚醛树脂;

[0016]

根据本发明的上述方面,较佳地,制备石墨烯增强酚醛树脂基纤维复合材料的步骤可以包括:准备水溶性酚醛树脂;加入石墨烯悬浮液并搅拌,例如磁力搅拌,并且均匀喷覆到纤维复合材料载体上;以及对纤维复合材料表面形成纤维件间的均匀包覆和纤维间的稳定性搭接。

[0017]

根据本发明的上述方面,较佳地,成型步骤可以包括:将风腔搁架和风腔底板使用预浸料铺敷;在模具、风腔搁架和风腔底板之间的封闭空间中填充真空袋;以及在热压罐中进行固化成型。

[0018]

这种制作/成型方式可以根据风腔搁架的受力情况合理选择复合材料铺层方向以减轻风腔搁架的重量,并且由于纤维复合材料密度小于铝合金密度,因此这种成型方式能够减少零件连接紧固件数量和过渡区域的附加重量。

[0019]

根据本发明的另一方面,提供了一种电子设备架,该电子设备架可以包括:根据上述方面的风腔搁架和框架,该框架可以包括:在框架顶板和第一通风板之间的上部热风道;在风腔隔离板与第一托板之间的上部冷风道;在风腔底板与风腔隔离板之间的下部热风

道;以及在第二托板和框架底板之间的下部冷风道;其中,上部冷风道和下部冷风道经由冷风歧管连通到冷风进口,并且其中,上部热风道和下部热风道经由热风歧管连通到热风出口。

[0020]

这种电子设备架构造成开放式强迫风冷结构,其中,冷风沿设备架的冷风歧管从电子设备的底部进入电子设备,电子设备排出的热风从设备架的热风歧管抽走,从而排出飞行器的舱外。除了如上针对风腔搁架所述的之外,这种结构还能够显著地改善电子设备的通风冷却效果。

[0021]

根据本发明的上述方面,较佳地,冷风歧管或冷风进口中可以设有风量调节装置,从而能够根据电子设备的降温冷却需求,合理地调节冷却风量的大小和强度,以改善冷却效率并降低能耗或冲压空气使用量。

[0022]

根据本发明的上述方面,较佳地,第一托板和第二托板上可以设有通风孔,从而使得冷却空气能够分别通过第一托板和第二托板上的通风孔来冷却承载在它们上方的电子设备。

[0023]

根据本发明的上述方面,较佳地,第一横梁和第二横梁分别设有螺钉孔,以便将风腔搁架紧固到电子设备架,并且形成包括冷风腔和热风腔的双层风腔搁架。

[0024]

综上所述,根据本发明的风腔搁架可具有以下有益效果:

[0025]

(1)风腔搁架和风腔底板之间通过共固化工艺成型,所形成的风腔最大限度地减少了通风泄露,降低了风腔的泄漏量;

[0026]

(2)由于形成整体式风腔,减少了装配过程,无需进行零件之间的贴面和填角密封,降低了工艺难度;

[0027]

(3)根据电子设备的电搭接要求,在纤维复合材料中加入合适比例的石墨烯,为电子设备提供了可靠有效的导电通路,以便保护电子设备(例如接地保护);以及

[0028]

(4)能够根据风腔搁架的受力情况合理选择复合材料铺层方向,以减轻制件重量,由于纤维复合材料密度小于铝合金密度并且这种成型方式减少了零件连接紧固件数量和过渡区域的附加重量。

附图说明

[0029]

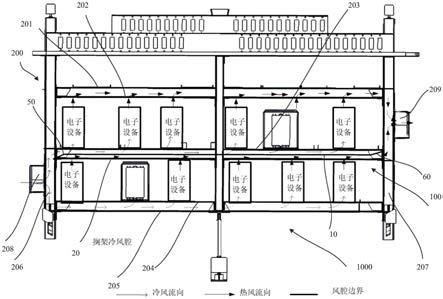

图1是根据本发明的非限制性实施例的电子设备架的示意图;

[0030]

图2是根据本发明的非限制性实施例的复合材料风腔搁架的示意图;以及

[0031]

图3是根据本发明的非限制性实施例的制作复合材料风腔搁架的方法的示意图。

[0032]

上述附图仅仅是示意性的,未严格按照比例绘制。

[0033]

图中的附图标记在附图和实施例中的列表:

[0034]

1000-电子设备架,包括;

[0035]

100-风腔搁架,包括;

[0036]

10-风腔底板,包括;

[0037]

11-通风孔

[0038]

12-第一侧

[0039]

13-第二侧

[0040]

14-第一端

[0041]

15-第二端

[0042]

20-风腔隔离板

[0043]

30-第一横梁

[0044]

40-第二横梁

[0045]

50-空气堵板

[0046]

60-空气腔接头

[0047]

70-螺钉孔

[0048]

200-框架

[0049]

201-框架顶板

[0050]

202-第一通风板

[0051]

203-第一托板

[0052]

204-第二托板

[0053]

205-框架底板

[0054]

206-冷风歧管

[0055]

207-热风歧管

[0056]

208-冷风进口

[0057]

209-热风出口。

具体实施方式

[0058]

应当理解,除非明确地指出相反,否则本发明可以采用各种替代的取向和步骤顺序。还应当理解,附图中所示及说明书中的具体装置仅是本文公开和限定的发明构思的示例性实施例。因而,除非另有明确的声明,否则所公开的各种实施例涉及的具体运动路径、方向或其它物理特征不应被视为限制。

[0059]

下面结合附图具体说明根据本发明的非限制性实施例的风腔搁架100和电子设备架1000。

[0060]

图1是根据本发明的非限制性实施例的电子设备架1000的示意图。

[0061]

如图所示,该电子设备架1000是开放式的双层框架结构,并且利用强制对流来冷却安置在其中的一个或多个电子设备。电子设备架1000通常可以包括一个或多个风腔搁架100和框架200。

[0062]

根据本发明的非限制性实施例并且作为较佳示例,框架200可以本领域中已知的框架式结构,并且可以包括支柱/立柱以支承框架200的主体结构,并且还可以包括上部冷风道和上部热风道。上部冷风道包括在风腔隔离板20与第一托板203之间的空气引导路径,用于经由冷风歧管206连通到冷风进口208,以便引入冷却空气,例如飞机上的冲压空气流。上部热风道包括在框架顶板201和第一通风板202之间的空气引导路径,用于经由热风歧管207连通到热风出口209,以便排出经加热的空气。

[0063]

如图1中以箭头示出的冷风流向,冷风从冷风进口208进入冷风歧管206,在风腔搁架100上方,通过第一托板203上的通风孔进入上层框架中,在那儿,冷却空气使电子设备中的发热部件降温,并且经加热的冷空气通过第一通风板202上的通风孔进入上部热风道,并且通过热风出口209离开,从而实现了安装在上层框架中的电子设备的强制风冷降温。

[0064]

另外,同样地,框架200还可以包括下部冷风道和下部热风道。下部冷风道包括在第二托板204和框架底板205之间的空气引导路径,用于经由冷风歧管206连通到冷风进口208,以便引入冷却空气,例如飞机上的冲压空气流。下部热风道包括在风腔底板10与风腔隔离板20之间的空气引导路径,用于经由热风歧管207连通到热风出口209,以便排出经加热的空气。

[0065]

如图1中以箭头示出的冷风流向,冷风从冷风进口208进入冷风歧管206,在风腔搁架100下方,通过第二托板204上的通风孔进入下层框架中,在那儿,冷却空气使电子设备中的发热部件降温,并且经加热的冷空气通过风腔底板10上的通风孔11进入下部热风道,并且通过热风出口209离开,从而实现了安装在下层框架中的电子设备的强制风冷降温。

[0066]

在较佳实施例中,可以在冷风歧管206或冷风进口208中设置风量调节装置,以便根据安装在电子设备架1000中的电子设备的冷却需求调节冷却空气的流量。

[0067]

应当理解,虽然结合附图示出的电子设备架1000包括两层结构,但是在替代实施例中,电子设备架1000可以包括三层或更多层框架,并且此时可以配备合适数量的风腔搁架100,以实现冷风和热风的隔离和引导。

[0068]

图2是根据本发明的非限制性实施例的复合材料风腔搁架100的示意图。

[0069]

如图所示,在该实施例中,风腔搁架100可以包括风腔底板10、风腔隔离板20、第一横梁30、第二横梁40、空气堵板50和空气腔接头60。其中,风腔底板10设有通风孔11,风腔隔离板20与风腔底板10间隔开设置,例如可以大致平行设置。第一横梁30和第二横梁40可以分别附连到风腔底板10的相对的第一侧12和第二侧13。空气堵板50在风腔底板10的第一端14处附连在风腔底板10与风腔隔离板20之间,例如与风腔底板10成大约30度到60度之间的角度,以便如上针对电子设备架1000所示的,用于引导热风在风腔搁架100中、在风腔隔离板20与风腔底板10之间限定的引导路径中流动。空气腔接头60在靠近风腔底板10的与第一端14相对的第二端15的位置处处附连到风腔隔离板20,以便一方面用于将经加热的冷却空气引导到热风歧管207中,另一方面,用于阻挡在风腔隔离板20上方流动的冷却空气流,以使其偏转进入上层框架中。

[0070]

作为非限制性示例,风腔底板10、风腔隔离板20、第一横梁30、第二横梁40和空气堵板50封围气密性的空气引导通道,以便形成下部热风道。

[0071]

在较佳实施例中,风腔搁架100可以由复合材料制成,例如可以由石墨烯增强酚醛树脂基纤维复合材料制成。风腔隔离板20、第一横梁30、第二横梁40和空气堵板50可以形成为一体,并且可以与风腔底板10通过共固化工艺形成为整体式风腔搁架100。风腔底板10可以包括多个通风孔11,这些通风孔11例如成排设置在风腔底板10上。

[0072]

应当理解,通风孔11的布置和数量应该综合考虑散热性能、结构强度以及电磁屏蔽性能要求,从而在各性能参数之间进行折衷,并且通风孔11的形状可以不同,例如方形、圆形或诸如六边形之类的多边形等。

[0073]

另外,第一横梁30和第二横梁40可以分别设有螺钉孔70,这些螺钉孔70例如可以沿着第一横梁30和第二横梁40的纵向方向成排布置,用于将风腔搁架100附连到框架200,并且在其间形成气密性连接。

[0074]

如本文所用,所谓“共固化”就是指坯料1(例如本发明的风腔隔离板20)和坯料2(如本发明的风腔底板10)固化形成的整体化结构件。而整体化结构就是指结构在设计制造

时尽量采用一次成型的技术取代由零部件经紧固件进行连接组合而形成的整体结构。虽然本文示出的较佳实施例采用共固化来形成整体式结构,但是在替代实施例中也可以采用胶结共固化、二次胶结等,而不偏离本发明的范围。

[0075]

图3是根据本发明的非限制性实施例的制作复合材料风腔搁架100的方法的示意图。

[0076]

如图所示,风腔隔离板20、第一横梁30、第二横梁40和空气堵板50可以形成为一体式风腔隔离板20,该一体式风腔隔离板20与风腔底板10通过共固化工艺形成复合材料风腔搁架100。例如,分别作为单个复合材料制成件的风腔隔离板20与风腔底板10通过纤维复合材料单向带预浸料铺层后固化成型。风腔隔离板20和风腔底板10根据不同部位受力情况,选择不同类型纤维基复合材料材料及预浸料铺层层数

[0077]

根据本发明的一个较佳实施例,公开了一体式石墨烯增强酚醛树脂基纤维复合材料双层风腔搁架的制备方法,该制备方法可以包括以下制备步骤:

[0078]

(1)制备石墨烯悬浮液:

[0079]

取石墨烯进行超声处理,静置,取上清液氧化石墨烯树脂悬浮液;

[0080]

(2)制备水溶性酚醛树脂:

[0081]

取适量的苯酚和甲醛混合加热,升温至50~55℃后加入naoh,恒温加热一段时间得到透亮红棕色水溶性酚醛树脂;

[0082]

(3)制备石墨烯增强酚醛树脂基纤维复合材料:

[0083]

称取一定量的水溶性酚醛树脂,加入上述石墨烯悬浮液室温下磁力搅拌一段时间,均匀喷覆到纤维基复合材料载体上,对纤维基复合材料表面形成纤维件间的均匀报复和纤维间的稳定性搭接;

[0084]

(4)将纤维复合材料风腔隔离板20、风腔底板10共固化成型形成:

[0085]

将复合材料风腔隔离板20与复合材料风腔底板10使用预浸料铺敷在模具、风腔隔离板20与风腔底板10之间封闭空间填充真空袋上后送入热压罐中进行固化成型。

[0086]

具体地,根据本发明的实施例并且作为非限制性示例,可以可选地采用如下步骤:

[0087]

根据复合材料风腔搁架100的受力情况,选择相应的玻璃纤维预浸料,并且根据强度等要求设置合理的铺层层数、铺层角度、铺层顺序等;

[0088]

根据电子设备的电搭接要求,选择合适比例的石墨烯;

[0089]

根据电子设备架的风腔搁架100的受力情况,选择高温(180

°

)固化的石墨烯增韧酚醛树脂树脂玻璃纤维单向带预浸料;

[0090]

将复合材料风腔隔离板20与复合材料风腔底板10使用预浸料铺敷在模具、风腔隔离板20与风腔底板10上,在之间的封闭空间填充真空袋后送入热压罐中进行固化成型;

[0091]

成型后的复合材料风腔搁架100使用专用工装制作横梁30、40上与框架200连接的螺栓孔,保证直径尺寸。例如,某型号飞机前e-e舱前单子设备架强迫风冷电子设备集中安装在电子设备架1000的第一层和第二层,为开放式强迫风冷,冷风沿电子设备架1000的风腔(例如冷风道)从电子设备的底部进入电子设备,电子设备排出的热风从设备架的热风腔(例如热风道)抽走,排出舱外。

[0092]

替代地,根据本发明的另一实施例并且作为非限制性示例,可以可选地采用如下步骤:

[0093]

根据复合材料风腔搁架100的受力情况,选择相应的碳纤维预浸料,合理的铺层层数、铺层角度、铺层顺序等;

[0094]

根据电子设备的电搭接要求,选择合适比例的石墨烯;

[0095]

根据电子设备架1000的风腔搁架100的受力情况,选择高温(180

°

)固化的石墨烯增韧酚醛树脂树脂碳纤维单向带预浸料,在其它实施例中,可选地,由于外侧由于需要跟金属零件连接,为防止异电位腐蚀,也可以在在外侧与金属连接处铺设一层中温固化的玻璃纤维;

[0096]

将复合材料风腔隔离板20与复合材料风腔底板10使用预浸料铺敷在模具、风腔隔离板20与风腔底板10上,在之间的封闭空间中填充真空袋后送入热压罐中进行固化成型;

[0097]

成型后的复合材料风腔搁架100使用专用工装制作横梁上与设备托架连接的螺栓孔,保证直径尺寸。设备托架安装时使用埋头螺栓将托架固定在横梁上,托架底面与上层风腔形成的密闭空间即为冷风腔。飞机环控冷风输入冷风腔后通过托架下面的通风孔(或流量调节孔)向设备供冷风,下层的密闭空间吸收来自下方设备顶部的热风。

[0098]

如本文所用,用于表示顺序的用语“第一”或“第二”等仅仅是为了使本领域普通技术人员更好地理解以较佳实施例形式示出的本发明的构思,而非用于限制本发明。除非另有说明,否则所有顺序、方位或取向仅用于区分一个元件/部件/结构与另一个元件/部件/结构的目的,并且除非另有说明,否则不表示任何特定顺序、安装顺序、方向或取向。例如,在替代实施例中,“第一端”可以用来表示“第二端”。

[0099]

综上所述,根据本发明的实施例的风腔搁架100克服了现有技术中的缺点,实现了预期的发明目的。

[0100]

虽然以上结合了较佳实施例对本发明的风腔搁架进行了说明,但是本技术领域的普通技术人员应当认识到,上述示例仅是用来说明的,而不能作为对本发明的限制。因此,可以在权利要求书的实质精神范围内对本发明进行各种修改和变型,这些修改和变型都将落在本发明的权利要求书所要求的范围之内。