1.本发明属于卫星复合材料及工艺技术领域,具体涉及一种轻质/耐高温一体化复合材料卫星遮光罩及其制备方法。

背景技术:

2.卫星遮光罩的作用是用于减少太阳杂光、地气杂光或内部杂光等非目标光线辐射能量,从而降低对星敏感器的干扰。传统的卫星遮光罩是以金属为材质的一体结构产品,已经不能满足新型号卫星对低密度、耐高温、高强度、高模量和低膨胀系数等性能的苛刻要求。先进复合材料因其可设计性强等特点可研制低密度、耐高温、尺寸稳定性高的复合材料作为替代。同时卫星工况还要求复合材料卫星遮光罩具有抗烧蚀、热导率低、线膨胀系数小、比强度高、比模量大、寿命长、真空下无挥发性小分子溢出、三防、抗振动、抗冲击等优异特性。

技术实现要素:

3.为了克服现有金属卫星遮光罩的不足,本发明提供了一种轻质/耐高温一体化复合材料卫星遮光罩及其制备方法。

4.本发明所采用的技术方案是以轻质高强耐高温低导热复合材料作为替代材料,同时结合卫星遮光罩产品结构的薄壁圆壳特点,设计了将产品拆分为层压板结构的复合材料基座和布带缠绕圆环结构的复合材料箍带两个组件,然后再通过耐高温胶粘剂套装粘接为一体的成型方案。其中,耐高温层压复合材料基座是由配胶、胶膜制备、中/低密度预浸料制备、预浸料裁剪、预浸料铺层、热压罐固化和机械加工工序制备而成;耐高温布带缠绕复合材料箍带是由配胶、胶膜制备、中/低密度预浸料制备、预浸料裁剪、预浸料布带收卷、芯模准备、布带平行缠绕、热压罐固化和机械加工工序制备而成。再采用耐高温胶粘剂通过套装粘接工艺将耐高温层压复合材料基座和耐高温布带缠绕复合材料箍带组合为一体得到遮光罩。

5.优选地,复合材料基座的产品结构为0

°

/90

°

铺层的层压板结构。复合材料体系中的增强体的纤维种类为无碱玻璃纤维布、沃兰布、高硅氧纤维布、石英纤维布、碳纤维布和无机-有机混编纤维布的一种或多种组合,组织形式为平纹、斜纹和缎纹纤维布的一种或多种组合。基体为热熔树脂,种类包括酚醛树脂、苯并噁嗪树脂、酚醛-环氧树脂、可瓷化酚醛树脂、双马来酰亚胺树脂、氰酸酯树脂、聚酰亚胺树脂、邻苯二甲腈树脂、聚硅氮烷树脂、聚碳硅烷树脂和含硅芳炔树脂的一种或多种组合。填料为酚醛微珠、玻璃微珠、陶瓷微珠、金属氧化物、硅酸盐、成瓷填料和低熔点玻璃粉的一种或多种组合。

6.优选地,复合材料箍带的产品结构为布带缠绕圆环结构。复合材料体系中的增强体的纤维种类为无碱玻璃纤维布、沃兰布、高硅氧纤维布、石英纤维布、碳纤维布和无机-有机混编纤维布的一种或多种组合,组织形式为平纹、斜纹和缎纹纤维布的一种或多种组合。基体为热熔树脂,包括酚醛树脂、苯并噁嗪树脂、酚醛-环氧树脂、可瓷化酚醛树脂、双马来

酰亚胺树脂、氰酸酯树脂、聚酰亚胺树脂、邻苯二甲腈树脂、聚硅氮烷树脂、聚碳硅烷树脂和含硅芳炔树脂的一种或多种组合。填料为酚醛微珠、玻璃微珠、陶瓷微珠、金属氧化物、硅酸盐、成瓷填料和低熔点玻璃粉的一种或多种组合。

7.本发明的另一方面提供一种制备上述复合材料卫星遮光罩的方法,包括以下步骤:

8.s1.耐高温层压复合材料基座是由配胶、胶膜制备、中/低密度预浸料制备、预浸料裁剪、预浸料铺层、热压罐固化和机械加工工序制备而成;

9.s2.耐高温布带缠绕复合材料箍带是由配胶、胶膜制备、中/低密度预浸料制备、预浸料裁剪、预浸料布带收卷、芯模准备、布带平行缠绕、热压罐固化和机械加工工序制备而成;

10.s3.再采用耐高温胶粘剂通过套装粘接工艺将耐高温层压复合材料基座和耐高温布带缠绕复合材料箍带组合为一体。

11.优选地,步骤s1中预浸料采用热熔法预浸工艺中的两步法双膜法制备,首先将树脂加热融化与填料共混,然后采用胶膜机制备胶膜,最后采用复合机按照胶膜-纤维织物-胶膜的叠合顺序进行预浸,制备得到的预浸料树脂含量为(33

±

3)%,挥发份含量为≤1.2%;预浸料裁剪形状为布块;预浸料铺层角度为0

°

/90

°

;热压罐工艺固化制度为:成型压力(1~3)mpa,升温速率(0.3~0.5)℃/min,成型温度(170~200)℃,固化时间计算为:t=a

×

d,其中,t为保温时间,单位为min,a的取值范围为4~6,单位为min/mm,d为毛坯层压板厚度,单位为mm;机械加工是将复合材料层压毛坯加工至要求的尺寸,布层方向垂直于基座高度方向。

12.优选地,步骤s2中预浸料采用热熔法预浸工艺中的两步法双膜法制备,首先将树脂加热融化与填料共混,然后采用胶膜机制备胶膜,最后采用复合机按照胶膜-纤维织物-胶膜的叠合顺序进行预浸,制备得到的预浸料树脂含量为(40

±

3)%,挥发份含量为≤1.2%;预浸料裁剪形状为30mm或40mm宽的布带;预浸料收卷首先将长布带通过尼龙纤维扎在一起,然后收卷在纸筒上;缠绕是采用平行布带缠绕工艺将布带缠绕在金属芯模上,工艺参数为:30mm布带张力(90~150)n,40mm布带张力(120~200)n,重叠余量(9~11)mm/转,预热温度(70~110)℃;热压罐工艺固化制度为:成型压力(1~3)mpa,升温速率(0.3~0.5)℃/min,成型温度(170~200)℃,固化时间计算为:t=a

×

d,其中,t为保温时间,单位为min,a的取值范围为4~6,单位为min/mm,d为毛坯圆筒厚度,单位为mm;机械加工是将复合材料布带缠绕毛坯加工至要求的尺寸。

13.优选地,步骤s1和s2中预浸料在胶膜制备之前需要配胶,即将加热融化后的树脂与低密度填料、成瓷填料共混并搅拌均匀,进行低密度改性、提高隔热性能改性和可瓷化防热改性。

14.优选地,步骤s3中耐高温胶粘剂为环氧体系胶粘剂、酚醛体系胶粘剂、酚醛-环氧体系胶粘剂、有机硅体系胶粘剂、聚酰亚胺体系胶粘剂和可瓷化酚醛胶粘剂的一种或多种组合。

15.优选地,步骤s3中套装粘接的固化制度为:室温固化12h或(70

±

10)℃固化(1~5)h。

16.本发明与现有技术相比,具有以下有益效果:

17.1.本发明的复合材料卫星遮光罩是将产品分为基座和箍带两个部件分别成型,然后通过套装粘接工艺组合为一体。其中,耐高温层压复合材料基座是由配胶、胶膜制备、中/低密度预浸料制备、预浸料裁剪、预浸料铺层、热压罐固化和机械加工等工序制备而成。耐高温布带缠绕复合材料箍带是由配胶、胶膜制备、中/低密度预浸料制备、预浸料裁剪、预浸料布带收卷、芯模准备、布带平行缠绕、热压罐固化和机械加工等工序制备而成。再采用耐高温胶粘剂通过套装粘接工艺将耐高温层压复合材料基座和耐高温布带缠绕复合材料箍带组合为一体得到遮光罩;

18.2.本发明的复合材料卫星遮光罩具有轻质/耐高温一体化特点,克服了传统金属卫星遮光罩缺点,而且还具有抗烧蚀、热导率低、线膨胀系数小、比强度高、比模量大、寿命长、真空下无挥发性小分子溢出等优点,还通过了三防、振动、冲击等地面实验验证并飞行成功;

19.3.本发明的复合材料卫星遮光罩以轻质高强耐高温低导热复合材料作为替代材料,根据型号要求研制了中密度耐高温热熔预浸料,而且通过低密度改性创新性的研制了低密度耐高温预浸料;

20.4.本发明结合卫星遮光罩产品结构的薄壁圆壳特点,设计了将产品拆分为层压板结构的复合材料基座和布带缠绕圆环结构的复合材料箍带两个组件,然后再通过耐高温胶粘剂套装粘接为一体的创新性成型方案。

附图说明

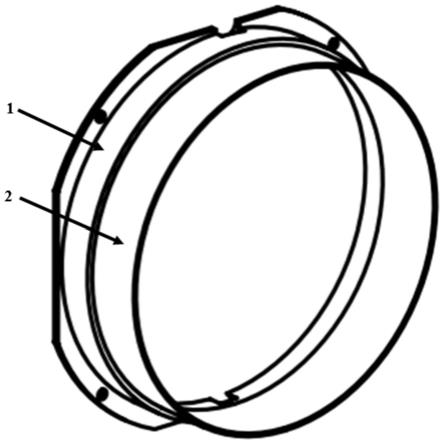

21.图1是本发明实施例中复合材料卫星遮光罩的结构示意图;

22.图2是本发明实施例1复合材料卫星遮光罩的制备流程图;

23.图3是本发明实施例1复合材料卫星遮光罩的胶膜;

24.图4是本发明实施例1复合材料卫星遮光罩的预浸料;

25.图5是本发明实施例1得到的复合材料卫星遮光罩的密度检测报告;

26.图6是本发明实施例1得到的复合材料卫星遮光罩的玻璃化转变温度测试曲线;

27.图7是本发明实施例1得到的复合材料卫星遮光罩的导热系数检测报告;

28.图8是本发明实施例1得到的复合材料卫星遮光罩的平均线膨胀系数检测报告。

29.图9是本发明实施例1得到的复合材料卫星遮光罩的拉伸性能检测报告。

30.图10是本发明实施例1得到的复合材料卫星遮光罩的压缩性能检测报告。

31.图11是本发明实施例1得到的复合材料卫星遮光罩的弯曲性能检测报告。

32.其中:1-复合材料层压基座;2-复合材料布带缠绕箍带。

具体实施方式

33.下面将结合本发明的实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.实施例1

35.本实施例所述的复合材料卫星遮光罩,制备原料包括石英布、氰酸酯、玻璃微珠。

36.制备方法具体如下:

37.1.将热熔氰酸酯树脂置于(70

±

5)℃烘箱中加热(30~40)min使之完全熔融;

38.2.将融化的氰酸酯与s38玻璃空心微珠按照3:1的比例通过立式分散机搅拌均匀配成胶液;

39.3.将胶液通过胶膜机制备幅宽为1m、面密度为(140

±

5)g/m2的胶膜,涂胶工艺参数为:涂胶温度(70

±

2)℃、生产速度(3~5)m/min;

40.4.将上下两层胶膜与纤维面密度为(70

±

5)g/m2的斜纹石英布通过复合机制备幅宽为1m、面密度为(350

±

10)g/m2的低密度石英布/氰酸酯热熔预浸料,复合工艺参数为:复合辊温度95、90、90、85℃,复合辊间隙480、430、430、380μm,生产速度(3~6)m/min;

41.5.将4m2预浸料通过裁布机裁成200mm

×

200mm的布块共计90张,按照0

°

/90

°

叠合在一起;

42.6.将叠合体包真空

①

在试样板表面依次覆盖1层多孔膜和4层吸胶毡,然后用1层吸胶毡包覆钢板底面,并用胶带固定;

②

用真空袋将试样密封,密封前留一个出口,便于安装真空嘴;

③

裁剪1块20cm

×

20cm的透气毡,将其对折之后从非试样区垂直于试样板引出,然后安装真空嘴至引出的透气毡上,以免固化时真空嘴发生堵塞;

④

密封真空袋;

43.7.采用热压罐工艺将叠合体进行固化,工艺参数为:成型压力(1~3)mpa,升温速率(0.3~0.5)℃/min,成型温度(170~200)℃,固化时间75min;

44.8.通过机械加工将复合材料层压毛坯加工至要求的尺寸得到基座,层压板布层方向垂直于基座高度方向;

45.9.将5m2预浸料裁成30mm宽的布带,并用尼龙线通过缝纫机扎在一起,采用收卷机倒成圆盘;

46.10.采用30mm的布带通过布带缠绕机按照平行缠绕工艺缠绕到φ110mm芯模上,缠绕外径大于135mm。布带缠绕工艺参数为:30mm布带张力(90~150)n,重叠余量(9~11)mm/转,预热温度(70~110)℃;

47.11.将缠绕体包真空

①

在试样板表面依次覆盖1层多孔膜和4层吸胶毡,然后用1层吸胶毡包覆钢板底面,并用胶带固定;

②

用真空袋将试样密封,密封前留一个出口,便于安装真空嘴;

③

裁剪1块20cm

×

20cm的透气毡,将其对折之后从非试样区垂直于试样板引出,然后安装真空嘴至引出的透气毡上,以免固化时真空嘴发生堵塞;

④

密封真空袋;

48.12.采用热压罐工艺将叠合体进行固化,工艺参数为:成型压力(1~3)mpa,升温速率(0.3~0.5)℃/min,成型温度(170~200)℃,固化时间60min;

49.13.通过机械加工将复合材料布带缠绕毛坯加工至要求的尺寸得到箍带;

50.14.将基座与箍带粘接面用(36~60)目砂纸打磨粗糙,并用酒精清洗干净,并室温晾置1h;

51.15.胶粘剂配置。

52.表1

53.材料质量比e51环氧100份邻苯二甲酸二丁酯10~30份氧化铝5~15份

四乙烯五胺22~25份白炭黑40~50份其他10~15份

54.16.将基座与箍带非粘接面用四氟脱模布保护起来;

55.17.基座与箍带粘接面涂敷胶粘剂,采用辅助工装套装,室温固化12h。

56.对本实施例所得到的复合材料卫星遮光罩进行检测,测得密度为0.96g/cm3、玻璃化转变温度为360℃、导热系数为0.201w/(m

·

k)、平均线膨胀系数为7.2

×

10-6

/℃、拉伸强度为39.2mpa、压缩强度为142mpa、弯曲强度为93.5mpa。

57.实施例2

58.本实施例所述的复合材料卫星遮光罩,制备原料包括高硅氧布、酚醛树脂。

59.制备方法具体如下:

60.1.将热熔酚醛置于(65

±

5)℃烘箱中加热(30~40)min使之完全熔融;

61.2.将胶液通过胶膜机制备幅宽为1m、面密度为(85

±

5)g/m2的胶膜,涂胶工艺参数为:涂胶温度(65

±

2)℃、生产速度(3~5)m/min;

62.3.将上下两层胶膜与纤维面密度为(260

±

5)g/m2的平纹高硅氧布通过复合机制备幅宽为1m、面密度为(530

±

10)g/m2的低密度石英布/氰酸酯热熔预浸料,复合工艺参数为:复合辊温度依次为85、80、80、75℃,复合辊间隙依次为520、470、470、420μm,生产速度(3~6)m/min;

63.4.将4m2预浸料通过裁布机裁成200mm

×

200mm的布块共计90张,按照0

°

/90

°

叠合在一起;

64.5.将叠合体包真空

①

在试样板表面依次覆盖1层多孔膜和4层吸胶毡,然后用1层吸胶毡包覆钢板底面,并用胶带固定;

②

用真空袋将试样密封,密封前留一个出口,便于安装真空嘴;

③

裁剪1块20cm

×

20cm的透气毡,将其对折之后从非试样区垂直于试样板引出,然后安装真空嘴至引出的透气毡上,以免固化时真空嘴发生堵塞;

④

密封真空袋;

65.6.采用热压罐工艺将叠合体进行固化,工艺参数为:成型压力(1~3)mpa,升温速率(0.3~0.5)℃/min,成型温度175℃,固化时间75min;

66.7.通过机械加工将复合材料层压毛坯加工至要求的尺寸得到基座,层压板布层方向垂直于基座高度方向;

67.8.将5m2预浸料裁成30mm的布带,并用尼龙线通过缝纫机扎在一起,采用收卷机倒成圆盘;

68.9.采用30mm的布带通过布带缠绕机按照平行缠绕工艺缠绕到φ110mm芯模上,缠绕外径大于135mm。布带缠绕工艺参数为:30mm布带张力(90~150)n,重叠余量(9~11)mm/转,预热温度(70~110)℃;

69.10.将缠绕体包真空

①

在试样板表面依次覆盖1层多孔膜和4层吸胶毡,然后用1层吸胶毡包覆钢板底面,并用胶带固定;

②

用真空袋将试样密封,密封前留一个出口,便于安装真空嘴;

③

裁剪1块20cm

×

20cm的透气毡,将其对折之后从非试样区垂直于试样板引出,然后安装真空嘴至引出的透气毡上,以免固化时真空嘴发生堵塞;

④

密封真空袋;

70.11.采用热压罐工艺将叠合体进行固化,工艺参数为:成型压力(1~3)mpa,升温速率(0.3~0.5)℃/min,成型温度175℃,固化时间60min;

71.12.通过机械加工将复合材料布带缠绕毛坯加工至要求的尺寸得到箍带;

72.13.将基座与箍带粘接面用(36~60)目砂纸打磨粗糙,并用酒精清洗干净,并室温晾置1h;

73.14.胶粘剂配置。

74.表2

75.材料质量比e51环氧100份邻苯二甲酸二丁酯10~30份氧化铝5~15份四乙烯五胺22~25份白炭黑40~50份其他10~15份

76.15.将基座与箍带非粘接面用四氟脱模布保护起来;

77.16.基座与箍带粘接面涂敷胶粘剂,采用辅助工装套装,室温固化12h。

78.复合材料卫星遮光罩性能测试

79.对上述各实施例中得到的复合材料卫星遮光罩进行密度、玻璃化转变温度、导热系数、平均线膨胀系数、拉伸强度、压缩强度、弯曲强度性能检测,测试结果如表3所示。

80.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

81.表3复合材料卫星遮光罩性能测试

[0082][0083]