1.本实用新型属于飞机结构设计技术领域,具体是一种飞机尾翼前缘结构,

背景技术:

2.当前复合材料在飞机结构中的用量已经成为衡量民机技术水平先进性的重要标志,也是大幅度提高飞机产品性能和市场竞争力的重要保证。传统的航空复合材料典型结构件多采用高能耗的热压罐成型工艺来保证其最终产品质量,制造周期长且成本较高,低成本及高整体性已经成为新一代复合材料的发展方向。目前,国内外飞机典型前缘结构按照结构布置基本分为两类结构:蒙皮-密肋结构和夹层结构。蒙皮-密肋结构中蒙皮多为金属结构,密肋可为金属结构或者复合材料层压结构。夹层结构中,蒙皮多为复合材料蜂窝夹层结构。前两种结构中,金属结构重量大,装配工作量大;传统的复合材料层压结构或者复合材料蜂窝夹层结构,多采用热压罐成型,制造成本较高,且所用的预浸料制造成本也偏高,并需低温储存和运输,这些都导致复合材料总的制造成本相对较高,限制了其在其他领域应用与发展的进一步扩大。

技术实现要素:

3.本申请的目的在于提供一种飞机尾翼前缘结构,该结构采用树脂传递模塑工艺,简称rtm工艺,增加了复合材料用量,提升了结构先进性,在满足设计要求、功能要求、抗鸟撞要求的前提下,减轻了结构重量,降低了复合材料制造成本,克服了传统热压罐成型的高制造成本问题。

4.一种飞机尾翼前缘结构,其特征在于,所述的尾翼前缘含有前缘蒙皮、两端的对接隔板和多个中间隔板,所述的前缘蒙皮是一个u形结构,含有复合材料外蒙皮和金属内蒙皮,金属内蒙皮的宽度小于复合材料外蒙皮的宽度,金属内蒙皮的曲率与复合材料外蒙皮u形结构的底部一致,金属内蒙皮贴合在复合材料外蒙皮u形结构的底部,位于复合材料外蒙皮的迎风面内侧,在前缘蒙皮的内侧均布有多个中间隔板,所述的中间隔板的外形同样为u形结构,且与前缘蒙皮的内侧型面匹配,两端的对接隔板分别连接在前缘蒙皮的两端。

5.所述的复合材料外蒙皮的u形结构的底部为层压板结构,u形结构的底部与金属内蒙皮匹配,为金属内蒙皮贴合区,复合材料外蒙皮的u形结构两侧壁内侧中部为泡沫夹层结构,复合材料外蒙皮u形结构两侧壁外端是尾翼前缘与飞机机体的连接区,为层压板结构。

6.所述的复合材料外蒙皮和中间隔板采用树脂传递模塑工艺制成,对接隔板采用金属机加结构。

7.本申请的有益效果在于:复合材料外蒙皮和中间隔板采用rtm工艺成型,大大减少了复合材料制造成本;u型复合材料外蒙皮的迎风面内侧布置附加金属蒙皮,解决了前缘蒙皮单纯复合材料结构不能满足抗鸟撞设计要求的问题。

8.以下结合实施例附图对本申请做进一步详细说明。

附图说明

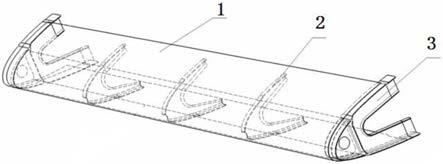

9.图1为一种飞机尾翼前缘结构结构示意图。

10.图2为前缘蒙皮剖面结构示意图。

11.图3为对接隔板结构示意图。

12.图4为中间隔板结构示意图。

13.图中编号说明:1前缘蒙皮、2对接隔板、3中间隔板、4外蒙皮、5金属蒙皮、6泡沫夹层结构、7连接区、8工艺缺口。

具体实施方式

14.参见附图,本申请的飞机尾翼前缘结构,含有前缘蒙皮1、两端的对接隔板2和多个中间隔板3,如图1所示。

15.前缘蒙皮1是一个u形结构,如图2所示,含有复合材料外蒙皮4和金属内蒙皮5,金属内蒙皮5的宽度小于复合材料外蒙皮4的宽度,金属内蒙皮5的曲率与复合材料外蒙皮u形结构的底部一致,金属内蒙皮5贴合在复合材料外蒙皮u形结构的底部,位于复合材料外蒙皮4的迎风面内侧。实施中,复合材料外蒙皮4采用树脂传递模塑工艺制成,也称种rtm工艺成型,该工艺是将纤维预成型体的设计与树脂的模塑过程分开,能够充分发挥铺层材料的可设计性,即先将碳纤维布、泡沫芯铺贴在模具上,然后注入环氧树脂,在一定的压力、温度下成型。

16.复合材料外蒙皮4的u形结构的底部外侧是迎风面,其结构强度要求高,且需要防止鸟撞导致飞机尾翼前缘结构破坏,本申请的复合材料外蒙皮1的u形结构的底部为复合层压板结构,即在内外铺层中间有多层复合材料加强层,用于加强迎风面的结构强度,同时u形结构的底部与金属内蒙皮5匹配,为金属内蒙皮5的贴合区。复合材料外蒙皮的u形结构两侧壁内侧中部为泡沫夹层结构6,该区域采用泡沫夹层结构,可以减轻飞机尾翼前缘结构的重量,复合材料外蒙皮u形结构两侧壁外端是尾翼前缘与飞机机体的连接区7,同样为层压板结构。该区域的层压板结构厚度小于u形结构的底部厚度。

17.在前缘蒙皮1的内侧均布有多个中间隔板3,所述的中间隔板3的外形同样为u形结构,且与前缘蒙皮1的内侧型面匹配,实施中的中间隔板同样采用树脂传递模塑工艺制成,为了方便制造和装配,在中间隔板3的前端设有工艺缺口8。

18.在前缘蒙皮1的两端分别连接有对接隔板2,实施例中,对接隔板2采用金属机加结构。对接隔板2的缘条采取变宽度设计。对接隔板2的缘条局部加宽,对接隔板2与金属蒙皮5、复合材料外蒙皮4的层压板加厚区连接采用特制钉连接,提高了防差错设计性能。

19.实施例中,复合材料外蒙皮4、金属蒙皮5和中间隔板3通过抽芯铆钉连接;复合材料外蒙皮4、金属蒙皮5和对接隔板2之间通过托板螺母和螺栓可拆卸连接。连接方式简单可靠,又可以保证所述的复合材料尾翼前缘与周围结构连接的可拆卸性。

技术特征:

1.一种飞机尾翼前缘结构,其特征在于,所述的尾翼前缘含有前缘蒙皮、两端的对接隔板和多个中间隔板,所述的前缘蒙皮是一个u形结构,含有复合材料外蒙皮和金属内蒙皮,金属内蒙皮的宽度小于复合材料外蒙皮的宽度,金属内蒙皮的曲率与复合材料外蒙皮u形结构的底部一致,金属内蒙皮贴合在复合材料外蒙皮u形结构的底部,位于复合材料外蒙皮的迎风面内侧,在前缘蒙皮的内侧均布有多个中间隔板,所述的中间隔板的外形同样为u形结构,且与前缘蒙皮的内侧型面匹配,两端的对接隔板分别连接在前缘蒙皮的两端。2.如权利要求1所述的飞机尾翼前缘结构,其特征在于,所述的复合材料外蒙皮的u形结构的底部为层压板结构,u形结构的底部与金属内蒙皮匹配,为金属内蒙皮贴合区,复合材料外蒙皮的u形结构两侧壁内侧中部为泡沫夹层结构,复合材料外蒙皮u形结构两侧壁外端是尾翼前缘与飞机机体的连接区,为层压板结构。3.如权利要求1或2所述的飞机尾翼前缘结构,其特征在于,所述的复合材料外蒙皮和中间隔板采用树脂传递模塑工艺制成,对接隔板采用金属机加结构。4.如权利要求3所述的飞机尾翼前缘结构,其特征在于,所述的中间隔板的前端设有工艺缺口。

技术总结

一种飞机尾翼前缘结构,所述的尾翼前缘含有前缘蒙皮、两端的对接隔板和多个中间隔板,所述的前缘蒙皮是一个U形结构,含有复合材料外蒙皮和金属内蒙皮,金属内蒙皮的宽度小于复合材料外蒙皮的宽度,金属内蒙皮的曲率与复合材料外蒙皮U形结构的底部一致,金属内蒙皮贴合在复合材料外蒙皮U形结构的底部,位于复合材料外蒙皮的迎风面内侧,在前缘蒙皮的内侧均布有多个中间隔板,所述的中间隔板的外形同样为U形结构,且与前缘蒙皮的内侧型面匹配,两端的对接隔板分别连接在前缘蒙皮的两端。的对接隔板分别连接在前缘蒙皮的两端。的对接隔板分别连接在前缘蒙皮的两端。

技术研发人员:杨粉蓉 陆鹏鹏 王新年 金迪 毛青松 乔凌云

受保护的技术使用者:中航西飞民用飞机有限责任公司

技术研发日:2021.07.27

技术公布日:2022/1/7