1.本发明属于直升机修复技术领域,涉及一种修复方法,特别是涉及一种直升机主桨叶故障修复方法。

背景技术:

2.z621a1001055主桨叶由法国欧直公司设计制造,受国外技术制约,不能直接从国外研制单位购买技术资料和工装设备。针对主桨叶在使用过程中出现的下表面聚氨酯保护带缺损、桨根聚氨酯保护带龟裂、衬套垫片脱粘、搭铁片包布脱粘、前缘包铁脱粘等故障,需要制定修复技术标准和工艺方法,以满足主桨叶技术状态符合飞行使用需求。

3.现有主桨叶修复技术只针对国产主桨叶修复,尚无z621a1001055法产主桨叶的修复技术。主要表现在:

4.(1)缺少z621a1001055主桨叶损伤容限标准;

5.(2)缺少z621a1001055主桨叶损伤修复技术标准;

6.(3)缺少z621a1001055主桨叶修复工艺方法;

7.(4)缺少修复过程中所需器材范围及标准。

8.因此,为了解决这些问题,本发明提出了一种直升机主桨叶故障修复方法。

技术实现要素:

9.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种直升机主桨叶故障修复方法,用于解决现有技术中尚无z621a1001055法产主桨叶的修复标准及修复方法的技术问题。

10.为实现上述目的及其他相关目的,本发明提供一种直升机主桨叶故障修复方法,主要包括以下步骤:

11.步骤一:确定直升机主桨叶故障检查与修理标准,包括以下步骤:

12.(1)确定主桨叶结构尺寸的技术参数;

13.(2)收集、分析多组套主桨叶的性能参数;

14.(3)基于主桨叶的结构尺寸技术参数和性能参数制定一套主桨叶故障检查与修理的技术标准;

15.其中,主桨叶故障检查与修理的技术标准主要包括环境要求标准、清洗要求标准及检修标准;

16.步骤二:确定直升机主桨叶故障检查与修理使用的器材范围和标准;

17.步骤三:基于直升机主桨叶故障检查与修理标准,并使用相应的修理器材对直升机主桨叶进行故障检查与修理;

18.步骤四:修理后对直升机主桨叶进行检查,确定主桨叶的技术状态符合飞行使用需求。

19.上述任一方案中优选的是,所述步骤一中,确定主桨叶结构尺寸的技术参数的方

法为:

20.采用手持式自定位扫描仪和三维光学扫描仪对主桨叶进行三维扫描,建立主桨叶三维模型,并通过采集多组套新件主桨叶数据样本进行对比修正,确定主桨叶结构尺寸的技术参数。

21.上述任一方案中优选的是,所述步骤一中,主桨叶的性能参数包括:

22.主桨叶的使用损伤情况、常见故障模式和发生时机,以及主桨叶产品结构、性能、工作原理及环境。

23.上述任一方案中优选的是,所述步骤一中,环境要求标准为:

24.胶粘修理的工作环境温度为18~30℃、相对湿度为40~60%,清洗、检查及其他修理的工作环境温度为18~30℃,相对湿度不大于60%。

25.上述任一方案中优选的是,所述步骤一中,清洗要求标准为:

26.蘸取中性清洗剂水溶液擦洗主桨叶,擦洗完成后立即用清水冲洗掉主桨叶上残留的中性清洗剂,再用干抹布擦干。

27.上述任一方案中优选的是,所述步骤一中,主桨叶故障检查与修理的技术标准主要包括以下内容:

28.(1)漆层的检查与修理;

29.(2)后缘调整片的检查与修理,主要包括:检查后缘调整片有无脱粘、腐蚀、裂纹及变形;

30.(3)平衡配重支座前后口盖区域的检查与修理,主要包括:不允许出现口盖裂纹和穿孔、检查口盖有无划痕、不允许出现口盖密封破坏或口盖高于翼型表面0.5mm、不允许出现缺少铆钉及标定标记错位检查;

31.(4)下表面聚氨酯保护带检查与修理,主要包括:检查有无脱粘和鼓包、不允许出现破裂、穿孔和龟裂、检查目标螺柱附近有无穿孔、检查有无卷曲现象、检查有无腐蚀及不允许出现下表面翼面蒙皮和聚氨酯保护带间填缝的缺损;

32.(5)目标螺柱的检查与修理,不允许出现目标螺柱的松动或缺失;

33.(6)浆根聚氨酯保护带的检查与修理,主要包括:检查有无腐蚀并不允许有破损、穿孔、开口、龟裂、鼓包及脱粘;

34.(7)主桨叶衬套的检查与修理,主要包括:检查衬套孔径应不大于32mm、检查衬套有无腐蚀和划伤;

35.(8)衬套聚氨酯垫片的检查与修理,主要包括检查衬套聚氨酯垫片的划伤、碰伤或隆起及脱粘;

36.(9)搭铁片的检查与修理,不允许出现脱粘、断裂和损伤;

37.(10)搭铁片包布的检查与修理,主要包括:覆盖在4号包铁上的搭铁片包布区域不允许出现脱粘、断裂和损伤、其他区域搭铁片包布边缘5mm内不允许出现脱粘、其他区域搭铁片包布边缘5mm外不允许出现断裂和损伤;

38.(11)前缘包铁的检查与修理,主要为检查包铁搭接处有无脱粘、检查1~4号包铁有无脱粘和凹痕、检查包铁沿弦向的裂纹、检查包铁沿展向的裂纹、检查包铁有无划伤、腐蚀、不允许出现穿孔及不允许包铁边缘与蒙皮间填缝缺损;

39.(12)蒙皮检查与修理,主要包括检查主桨叶各个区域的脱粘数及单个脱粘尺寸、

检查主桨叶后缘的撞伤数及单个损伤尺寸、检查主桨叶浆尖后缘有无撞伤及撞伤的尺寸、检查主桨叶各个区域没有脱粘的划痕数及单个划痕的尺寸、检查各个区域的撞伤数及撞伤数据、区域d、i1不允许出现撞伤、不允许出现后缘调整片边缘蒙皮裂纹。

40.上述任一方案中优选的是,所述步骤二中,确定直升机主桨叶故障检查与修理使用的器材范围和标准的方法为:针对每一项损伤故障开展修理工艺试验,确定修理使用器材的范围和标准。

41.上述任一方案中优选的是,所述步骤四中,修复后的检查要求主要包括以下内容:

42.(1)主桨叶检修、局部补漆后进行静平衡测量、调整以及后缘调整片角度复查;

43.(2)主桨叶静力矩允许偏差值为

±

0.013kg.m;

44.(3)允许在主桨叶前缘的四个静平衡配重腔中进行调整,后缘两个动平衡配重腔不允许调整;

45.(4)配重腔内不需要加配重时,必须用封闭塞填满配重腔;

46.(5)更换前缘包铁后进行电阻值测量,确保搭接良好。

47.上述任一方案中优选的是,所述步骤四中,所述静平衡测量的要求包括:

48.(1)每片主桨叶单独进行静平衡测量;

49.(2)主桨叶至少在静平衡测量环境中放置4h后再进行测量。

50.如上所述,本发明的一种直升机主桨叶故障修复方法,具有以下有益效果:本发明确定了z621a1001055法产直升机主桨叶的修复技术标准、修复方法及修复过程中所需的器材范围与标准,解决了z621a1001055法产直升机主桨叶修复受国外技术制约的技术问题,有效的提高了直升机主桨叶的修复效率,减少了修理成本。

附图说明

51.图1显示为搭铁片及包铁的结构示意图。

52.图2显示为前缘包铁的结构示意图。

53.图3显示为图2中前缘包铁a处的上表面放大示意图。

54.图4显示为图2中前缘包铁a处的下表面放大示意图。

55.图5显示为主桨叶的结构示意图。

56.图6显示为图5中a

‑

a面的剖视图。

57.图7显示为图5中5330面的剖视图。

具体实施方式

58.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

59.z621a1001055法产直升机主桨叶主要由大梁、蒙皮、前缘包铁、后缘调整片、平衡配重支座、下表面聚氨酯保护带、目标螺柱、桨根聚氨酯保护带、桨根衬套、聚氨酯垫片、搭铁片及包布、蒙皮等组成。针对主桨叶在使用过程中出现的下表面聚氨酯保护带缺损、桨根聚氨酯保护带龟裂、衬套垫片脱粘、搭铁片包布脱粘、前缘包铁脱粘等故障,需制定修复技术标准和工艺方法,以满足主桨叶技术状态符合飞行使用需求。因此,本实施例提出了一种直升机主桨叶故障修复方法,主要包括以下步骤:

60.步骤一:确定直升机主桨叶故障检查与修理标准,包括以下步骤:

61.(1)确定主桨叶结构尺寸的技术参数,其具体方法为:采用加拿大生产的handyscan700系列手持式自定位扫描仪和上海塑造机电科技有限公司生产的3dss

‑

stdled

‑ⅲ

白光三维光学扫描仪对主桨叶进行三维扫描,建立主桨叶三维模型,并通过采集多组套新件主桨叶数据样本进行对比修正,确定主桨叶结构尺寸的技术参数;

62.本过程中,自定位扫描仪和三维光学扫描仪不限于使用上述公司生产的上述型号的产品,可根据需求进行相应的选择,只要能够对主桨叶进行扫描即可。本领域技术人员可根据现有技术中三维模型的建立方法来建立主桨叶的三维模型,因此,本实施例中不再对主桨叶三维模型的建立做进一步的赘述。采集多组套新件主桨叶数据样本进行对比修正的方法为现有的对比修正方法,本领域技术人员可知,通过对比修正后可确定主桨叶结构尺寸的技术参数,为后续制定主桨叶故障修复技术标准提供一个参考,提高主桨叶故障修复的精准性和修复效率。

63.(2)收集、分析多组套主桨叶的性能参数,具体为:赴产品使用单位进行调研,收集多组套主桨叶使用损伤情况,统计常见故障模式和发生时机,结合主桨叶产品结构、性能、工作原理及环境进行分析,便于针对性的制定一套故障修理技术标准;

64.(3)基于主桨叶的结构尺寸技术参数和性能参数制定一套主桨叶故障检查与修理的技术标准;

65.其中,主桨叶故障检查与修理的技术标准主要包括环境要求标准、清洗要求标准及检修标准;

66.环境要求标准为:胶粘修理的工作环境温度为18~30℃、相对湿度为40~60%,清洗、检查及其他一般修理的工作环境温度为18~30℃,相对湿度不大于60%;

67.清洗要求标准为:用海绵蘸取中性清洗剂水溶液擦洗主桨叶,擦洗完成后立即用清水冲洗掉主桨叶上残留的中性清洗剂,再用吸水性较好的干抹布擦干;

68.检修标准主要包括以下内容:

69.(1)漆层的检查与修理;

70.(2)后缘调整片的检查与修理,主要包括:检查后缘调整片有无脱粘、腐蚀、裂纹及变形;

71.(3)平衡配重支座前后口盖区域的检查与修理,主要包括:不允许出现口盖裂纹和穿孔、检查口盖有无划痕、不允许出现口盖密封破坏或口盖高于翼型表面0.5mm、不允许出现缺少铆钉及标定标记错位检查;

72.(4)下表面聚氨酯保护带检查与修理,主要包括:检查有无脱粘和鼓包、不允许出现破裂、穿孔和龟裂、检查目标螺柱附近有无穿孔、检查有无卷曲现象、检查有无腐蚀及不允许出现下表面翼面蒙皮和聚氨酯保护带间填缝的缺损;

73.(5)目标螺柱的检查与修理,不允许出现目标螺柱的松动或缺失;

74.(6)浆根聚氨酯保护带的检查与修理,主要包括:检查有无腐蚀并不允许有破损、穿孔、开口、龟裂、鼓包及脱粘;

75.(7)主桨叶衬套的检查与修理,主要包括:检查衬套孔径应不大于32mm、检查衬套有无腐蚀和划伤;

76.(8)衬套聚氨酯垫片的检查与修理,主要包括检查衬套聚氨酯垫片的划伤、碰伤或

隆起及脱粘;

77.(9)搭铁片的检查与修理,不允许出现脱粘、断裂和损伤;

78.(10)搭铁片包布的检查与修理,主要包括:覆盖在4号包铁上的搭铁片包布区域不允许出现脱粘、断裂和损伤、其他区域搭铁片包布边缘5mm内不允许出现脱粘、其他区域搭铁片包布边缘5mm外不允许出现断裂和损伤;

79.(11)前缘包铁的检查与修理,主要为检查包铁搭接处有无脱粘、检查1~4号包铁有无脱粘和凹痕、检查包铁沿弦向的裂纹、检查包铁沿展向的裂纹、检查包铁有无划伤、腐蚀、不允许出现穿孔及不允许包铁边缘与蒙皮间填缝缺损;

80.(12)蒙皮检查与修理,主要包括检查主桨叶各个区域的脱粘数及单个脱粘尺寸、检查主桨叶后缘的撞伤数及单个损伤尺寸、检查主桨叶浆尖后缘有无撞伤及撞伤的尺寸、检查主桨叶各个区域没有脱粘的划痕数及单个划痕的尺寸、检查各个区域的撞伤数及撞伤数据、区域d、i1不允许出现撞伤、不允许出现后缘调整片边缘蒙皮裂纹。

81.步骤二:确定直升机主桨叶故障检查与修理使用的器材范围和标准;

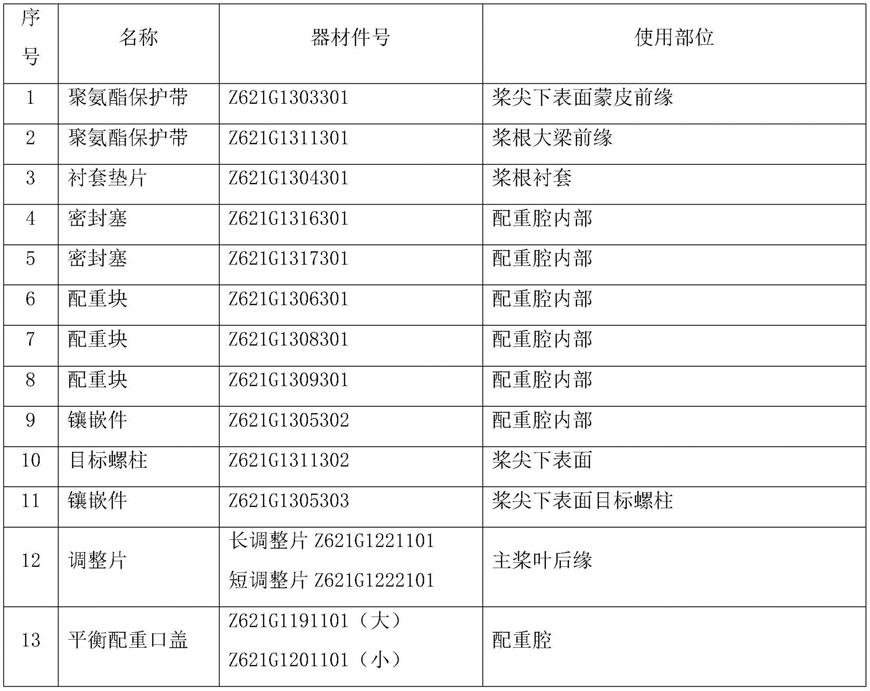

82.具体为:针对每一项损伤故障开展修理工艺试验,并通过修理工艺试验制定修理使用器材的范围和标准,确定修理时选用的器材明细表如表1所示。

83.表1修理时选用的器材明细表

84.85.[0086][0087][0088]

步骤三:基于直升机主桨叶故障检查与修理标准,并使用相应的修理器材对直升机主桨叶进行故障检查与修理;

ea9309.3na或ay103胶粘剂进行修理;

[0122]

如果缺陷超出以上范围,则部分或全部更换下表面聚氨酯保护带,最小更换长度为400mm。

[0123]

b、检查是否出现破败、穿孔或龟裂

[0124]

如果有,则部分或全部更换下表面聚氨酯保护带,最小更换长度为400mm,在剥离聚氨酯带后,铜网每米最多允许3处损伤,每处最大尺寸为20mm*10mm。

[0125]

c、检查目标螺柱附近有无穿孔

[0126]

如果穿孔不影响安装靶标,允许继续使用;

[0127]

如果穿孔影响安装靶标,则更换新的目标螺柱。

[0128]

d、检查有无卷曲现象

[0129]

如果卷曲不扩展,允许继续使用;

[0130]

如果卷曲扩展,则部分或全部更换下表面聚氨酯保护带。

[0131]

其中,卷曲现象即保护带变软的现象。

[0132]

e、检查有无腐蚀

[0133]

如果腐蚀没有穿孔,允许继续使用;

[0134]

如果腐蚀穿孔,则部分或全部更换下表面聚氨酯保护带,最小更换长度为400mm。

[0135]

f、检查是否出现下翼面蒙皮和聚氨酯保护带间填缝的缺损

[0136]

如果有,则用m6080密封胶进行填补修理。

[0137]

(5)目标螺柱的检查与修理,具体为:

[0138]

检查是否出现目标螺柱的松动或缺失,如果有,则更换目标螺柱。

[0139]

(6)桨根聚氨酯保护带的检查与修理,主要包括:

[0140]

a、检查是否有破损、穿孔、开口、龟裂、鼓包、脱粘(但没有开口),如果有,更换桨根聚氨酯保护带。

[0141]

b、检查有无腐蚀

[0142]

如果腐蚀没有穿孔,允许继续使用;

[0143]

如果腐蚀穿孔,则更换桨根聚氨酯保护带。

[0144]

(7)主桨叶衬套的检查与修理,主要包括:

[0145]

a、检查衬套孔径应不大于32mm,如果大于32mm,则更换主桨叶衬套。

[0146]

b、检查有无腐蚀、划伤:如果有,则打磨修理,但打磨后衬套孔径应不大于32mm。

[0147]

(8)衬套聚氨酯垫片的检查与修理,主要包括:

[0148]

a、检查衬套聚氨酯垫片的划伤

[0149]

如果一件衬套聚氨酯垫片的划伤数不大于3个,单个划伤宽度不大于1mm、深度不大于0.2mm,且垫片粘接良好,则允许继续使用;

[0150]

如果缺陷超出以上范围,则更换新垫片。

[0151]

b、检查衬套聚氨酯垫片的碰伤或隆起

[0152]

如果一件衬套聚氨酯垫片的碰伤或隆起数不大于3个,单个碰伤或隆起的深度或高度不大于0.4mm,且垫片粘接良好,则打磨消除缺陷,同时保证垫片的上、下表面之间的厚度尺寸为80.8

±

0.1mm;

[0153]

如果缺陷超出以上范围,则更换新垫片。

[0154]

c、检查衬套聚氨酯垫片的脱粘

[0155]

如果垫片脱粘面积小于垫片总面积的1/4,则注ec2216胶修理,同时保证垫片的上、下表面之间的厚度尺寸为80.8

±

0.1mm;

[0156]

如果缺陷超出以上范围,则更换新垫片。

[0157]

(9)搭铁片的检查与修理,具体为,

[0158]

检查搭铁片是否出现脱粘、断裂、损伤,如果有,则更换新的搭铁片。

[0159]

(10)搭铁片包布的检查与修理,主要包括:

[0160]

a、覆盖在4号包铁上的搭铁片包布(930剖面至1020剖面)区域,如图1所示,不允许出现脱粘、断裂、损伤,否则局部更换搭铁片包布。

[0161]

b、其他区域:搭铁片包布边缘5mm内不允许出现脱粘,否则用cm6065或ea9309.3na修补胶进行修理,其余单处脱粘最大面积不大于200mm2,脱粘数量不大于3处,用cm6065或ea9309.3na修补胶进行修理,否则更换搭铁片包布;同时,其他区域不允许出现断裂、损伤,否则更换搭铁片包布。

[0162]

其中,其他区域指930剖面至1020剖面之外的区域。

[0163]

(11)前缘包铁检查与修理,如图2

‑

4所示,主要包括:

[0164]

a、检查包铁搭接处有无脱粘

[0165]

如果在阴影区脱粘,允许继续使用,每使用15小时后再检查应符合要求;

[0166]

如果阴影区脱粘扩散到包铁边缘5mm范围内或包铁边缘5mm范围内脱粘,则用1113.03胶膜粘接修理;

[0167]

如果缺陷超出以上范围,则更换前缘包铁。

[0168]

b、检查1号包铁有无脱粘

[0169]

如果内部胶接脱粘(离包铁边缘大于5mm,不包括阴影区),脱粘数不大于两处且单处最大面积不大于700mm2,允许继续使用,每使用15小时后再检查应符合要求;

[0170]

如果内部胶接脱粘延伸到包铁边缘5mm范围内或包铁边缘5mm范围内脱粘,则用1113.06胶膜粘接修理;

[0171]

如果缺陷超出以上范围,则更换前缘包铁。

[0172]

c、检查2号包铁有无脱粘

[0173]

如果内部胶接脱粘(离包铁边缘大于5mm,不包括阴影区),总的脱粘面积不大于16000mm2,允许继续使用,每使用15小时后再检查应符合要求;

[0174]

如果内部胶接脱粘延伸到包铁边缘5mm范围内或包铁边缘5mm范围内脱粘,则用1113.06胶膜粘接修理;

[0175]

如果缺陷超出以上范围,则更换前缘包铁。

[0176]

d、检查3号、4号包铁有无脱粘

[0177]

如果内部胶接脱粘(离包铁边缘大于5mm,不包括阴影区),3号或4号包铁上总的脱粘面积不大于30000mm2,允许继续使用,每使用15小时后再检查应符合要求;

[0178]

如果内部胶接脱粘延伸到包铁边缘5mm范围内或包铁边缘5mm范围内脱粘,则用1113.06胶膜粘接修理;

[0179]

如果缺陷超出以上范围,则更换前缘包铁。

[0180]

e、检查包铁沿弦向的裂纹

[0181]

允许包铁片沿弦向有裂纹且数目不限,但是,如果裂纹影响包铁,而沿着裂纹一圈构成了一个完整的新的元件,新元件的总脱粘面积小于或等于所构成的新元件面积的10%时,允许继续使用,每使用15小时后再检查应符合要求;

[0182]

如果缺陷超出以上范围,则更换前缘包铁。

[0183]

其中,新元件的面积在发现形成新元件时进行临时测量。

[0184]

f、检查包铁沿展向的裂纹

[0185]

如果裂纹不在搭接区,每块包铁上、下表面各有一处长度不超过100mm、距包铁展向边缘超过200mm的裂纹,允许继续使用,每使用15小时后再检查应符合要求;

[0186]

如果裂纹位于搭接区,每个搭接区仅有一处裂纹,且此处包铁没有脱粘或变形,裂纹长度不超过10mm,允许继续使用,每使用15小时后再检查应符合要求;

[0187]

如果缺陷超出以上范围,则更换前缘包铁。

[0188]

其中,搭接区为包铁与包铁之间的连接重复区域。

[0189]

g、检查前缘包铁有无划伤

[0190]

允许前缘包铁有划痕且划痕数目不限;但是,如果划伤有尖边,则打磨修理。

[0191]

h、检查前缘包铁有无腐蚀

[0192]

如果腐蚀没有穿孔,允许继续使用;

[0193]

如果腐蚀有穿孔,则更换前缘包铁。

[0194]

i、检查前缘包铁有无穿孔

[0195]

如果有,则更换前缘包铁。

[0196]

j、检查2、3、4号包铁上有无凹痕

[0197]

如果凹痕深度不超过0.5mm,凹痕数目无限制,允许继续使用;

[0198]

如果每块包铁上深度为0.5~1mm的凹痕不大于两处,凹痕的宽度不超过20mm,相邻两个凹痕之间的间距大于250mm,且凹痕离包铁展向边缘超过50mm,允许继续使用;

[0199]

如果缺陷超出以上范围,则更换前缘包铁。

[0200]

k、检查1号包铁上有无凹痕

[0201]

如果凹痕深度不超过0.5mm,凹痕数目无限制,允许继续使用;

[0202]

如果每块包铁只有一处深度为0.5~1mm的凹痕,凹痕宽度不超过20mm,且凹痕离包铁展向边缘超过50mm,允许继续使用;

[0203]

如果缺陷超出以上范围,则更换前缘包铁。

[0204]

l、检查包铁边缘与蒙皮间的填缝是否有缺损:

[0205]

如果有,则用cm6080密封胶填补修理。

[0206]

(12)蒙皮检查与修理,如图5

‑

7所示,主要包括:

[0207]

a、检查区域b、d的蒙皮脱粘情况

[0208]

如果区域b、d的蒙皮脱粘数不大于5处,且单个脱粘面积小于1000mm2,单个脱粘弦向宽度小于50mm,展向长度小于100mm,相邻两处脱粘的间距大于150mm,允许继续使用,每使用15小时后再检查应符合要求;

[0209]

如果缺陷超出以上范围,则更换蒙皮。

[0210]

b、检查区域c的蒙皮脱粘情况

[0211]

如果区域c的蒙皮脱粘数不大于5处,且单个脱粘面积小于500mm2,单个脱粘弦向

宽度小于20mm,展向长度小于50mm,相邻两处脱粘的间距大于100mm,允许继续使用,每使用15小时后再检查应符合要求;

[0212]

如果缺陷超出以上范围,则更换蒙皮。

[0213]

c、检查区域f、g的蒙皮脱粘情况

[0214]

对于单个脱粘面积小于1000mm2蒙皮脱粘,区域f、g上、下表面的蒙皮脱粘数分别不大于5处,单个脱粘弦向宽度小于50mm,展向长度小于100mm,相邻两处脱粘的间距大于200mm,允许继续使用,每使用15小时后再检查应符合要求;

[0215]

对于单个脱粘面积在1000~1500mm2之间的蒙皮脱粘,区域f、g上、下表面蒙皮脱粘数分别不大于3处,单个脱粘弦向宽度小于50mm,展向长度小于100mm,相邻两处脱粘的间距大于250mm,应注cm6065修补胶修理;

[0216]

如果缺陷超出以上范围,则更换蒙皮。

[0217]

d、检查区域e1、e2、e3的蒙皮脱粘情况

[0218]

区域e1、e2、e3上、下表面的蒙皮脱粘数分别不大于3处,单个脱粘的弦向宽度小于5mm,展向长度小于20mm,且相邻两处脱粘的间距大于200mm,允许继续使用,每使用15小时后再检查应符合要求;

[0219]

如果缺陷超出以上范围,则更换蒙皮。

[0220]

e、检查区域e4的蒙皮脱粘情况

[0221]

区域e4上、下表面的蒙皮脱粘数分别不大于3处,单个脱粘弦向宽度小于5mm,展向长度小于5mm,且相邻两处脱粘的间距大于200mm,允许继续使用,每使用15小时后再检查应符合要求;

[0222]

如果缺陷超出以上范围,则更换蒙皮。

[0223]

f、检查区域h的蒙皮脱粘情况

[0224]

区域h,对于单个脱粘面积小于500mm2的蒙皮脱粘,区域h上、下表面的蒙皮脱粘数分别不大于2处,单个脱粘弦向宽度小于20mm,展向长度小于50mm,且相邻两处脱粘的间距大于100mm,允许继续使用,每使用15小时后再检查应符合要求;

[0225]

对于单个脱粘面积在500~1000mm2之间的蒙皮脱粘,上、下表面各只允许有1处修理,脱粘弦向宽度小于20mm,展向长度小于50mm,且单个脱粘面积在500~1000mm2范围内的脱粘面积区与单个脱粘面积小于500mm2的脱粘面积区的之间的脱粘间距大于150mm,应注cm6065修补胶修理;

[0226]

如果缺陷超出以上范围,则更换蒙皮。

[0227]

g、检查区域i1的蒙皮脱粘情况

[0228]

区域i1的蒙皮脱粘数不大于5处,单个脱粘弦向宽度小于4mm,展向长度小于20mm,且相邻两处脱粘的间距大于200mm,允许继续使用,每使用15小时后再检查应符合要求;

[0229]

如果缺陷超出以上范围,则更换蒙皮。

[0230]

h、检查主桨叶的后缘(除浆尖部位)有无撞伤

[0231]

如果每片主桨叶撞伤不大于5处,单个撞伤的弦向宽度小于4mm,展向长度小于20mm,且相邻两处撞伤之间的间距大于200mm,则打磨补漆修理;

[0232]

如果每片主桨叶撞伤不大于2处,单个撞伤的弦向宽度为4~8mm,展向长度为20~30mm,且相邻两处撞伤之间的距离大于500mm,则补片修理;

[0233]

如果缺陷超过以上范围,则更换蒙皮。

[0234]

i、检查桨尖后缘有无撞伤

[0235]

如果撞伤的弦向宽度小于8mm,展向长度小于17mm,则打磨涂胶修理;

[0236]

如果撞伤的弦向宽度为8~15mm,展向长度为17~25mm,则补片修理;

[0237]

如果缺陷超过以上范围,则更换蒙皮。

[0238]

j、检查区域b、c、e1的划痕情况

[0239]

区域b、c、e1上、下表面没有脱粘的划痕数应分别不大于3处,

[0240]

如果单个划痕的长度小于50mm,深度小于0.3mm(仅伤及表面),且相邻两处划痕的间距大于1000mm,允许继续使用;

[0241]

如果单个划痕的长度为50mm,深度为0.3~0.6mm,相邻两处划痕的最小间距为500mm,则用cn ea9309.3na或ay103胶粘剂修理;;

[0242]

如果单个划痕的长度为50mm,深度为0.3~0.6mm,区域e1边缘的脱粘不大于5mm,则用cn ea9309.3na或ay103胶粘剂修理;

[0243]

如果缺陷超过以上范围,则更换蒙皮。

[0244]

k、检查区域d的划痕情况

[0245]

区域d上、下表面没有脱粘的划痕数分别不大于2处,

[0246]

如果单个划痕的长度小于50mm,深度小于0.3mm(仅伤及表面),且相邻两处划痕的间距大于100mm,允许继续使用;

[0247]

如果单个划痕的长为50~100mm,深度为0.3~0.6mm,且相邻两处划痕的最小间距为200mm,则用cn ea9309.3na或ay103胶粘剂修理;

[0248]

如果缺陷超过以上范围,则更换蒙皮。

[0249]

l、检查区域f、e2、g的划痕情况

[0250]

如果区域f、e2、g上、下表面没有脱粘的划痕数分别不大于3处,单个划痕的长度小于50mm,深度小于0.3mm(仅伤及表面),且相邻两处划痕的间距大于300mm,则在缺陷处刮腻子后补漆修理;

[0251]

如果区域f、e2、g上、下表面没有脱粘的划痕数不大于2处,单个划痕的长度为50~100mm,深度为0.3~0.6mm,且相邻两处划痕的最小间距为200mm,则用cn ea9309.3na或ay103胶粘剂修理;

[0252]

如果区域f、e2、g上、下表面没有脱粘的划痕数不大于2处,单个划痕的长度为50~100mm,深度为0.3~0.6mm,且区域e2边缘的脱粘不大于5mm,则用cn ea9309.3na或ay103胶粘剂修理;

[0253]

如果缺陷超过以上范围,则更换蒙皮。

[0254]

m、检查区域h、e3、e4、i2的划痕情况

[0255]

区域h、e3、e4、i2上、下表面没有脱粘的划痕数分别不大于2处,

[0256]

如果单个划痕的长度小于50mm,深度小于0.3mm(仅伤及表面),且相邻两处划痕的间距大于300mm,则在缺陷处刮腻子后补漆修理;

[0257]

如果单个划痕的长度为50mm,深度为0.3~0.6mm,且相邻两处划痕的最小间距为200mm,则用cn ea9309.3na或ay103胶粘剂修理;

[0258]

如果单个划痕的长度为50mm,深度为0.3~0.6mm,且区域e3、e4边缘的脱粘不大于

5mm,则用cn ea9309.3na或ay103胶粘剂修理;

[0259]

如果缺陷超过以上范围,则更换蒙皮。

[0260]

n、检查区域i1的划痕情况

[0261]

区域i1上、下表面没有脱粘的划痕数分别不大于3处,

[0262]

如果单个划痕的长度小于50mm,深度小于0.3mm(仅伤及表面),且相邻两处划痕的间距大于300mm,则在缺陷处刮腻子后补漆修理;

[0263]

如果单个划痕的长度为50mm,深度为0.3~0.6mm,相邻两处划痕的最小间距为300mm,则用cn ea9309.3na或ay103胶粘剂修理;

[0264]

如果缺陷超过以上范围,则更换蒙皮。

[0265]

o、检查区域b、c、e1、e2、f、g的撞伤情况

[0266]

区域b、c、e1、e2、f、g的每个表面撞伤数不大于3处,

[0267]

如果相邻两处撞伤的最小间距为500mm,单个撞伤深度为0.3~0.6mm,单个撞伤的最大面积为600mm2,则用cn ea9309.3na或ay103胶粘剂修理;

[0268]

如果相邻两处撞伤的最小间距为500mm,单个撞伤深度为0.3~0.6mm,撞伤区域e1、e2边缘的脱粘不大于5mm,则用cn ea9309.3na或ay103胶粘剂修理;

[0269]

如果缺陷超过以上范围,则更换蒙皮。

[0270]

p、检查区域e3、e4、h、i2的撞伤情况

[0271]

区域e3、e4、h、i2的每个表面撞伤不大于2处,

[0272]

如果相邻两处撞伤的最小间距为150mm,单个撞伤深度为0.3~0.6mm,单个撞伤最大面积为600mm2,则用cn ea9309.3na或ay103胶粘剂修理,

[0273]

如果相邻两处撞伤的最小间距为150mm,单个撞伤深度为0.3~0.6mm,撞伤区域e3、e4边缘的脱粘不大于5mm,则用cn ea9309.3na或ay103胶粘剂修理;

[0274]

如果缺陷超过以上范围,则更换蒙皮。

[0275]

q、检查区域d、i1的撞伤情况

[0276]

检查区域d、i1是否有撞伤,如果有,则更换蒙皮。

[0277]

r、检查后缘调整片边缘蒙皮是否有裂纹

[0278]

如果表面漆层裂纹未到蒙皮本体,则打磨补漆修理;

[0279]

如果缺陷超过以上范围,则更换蒙皮。

[0280]

上述直升机主桨叶故障修理过程中,

[0281]

(1)当两处脱粘位置距离小于标准值,则视为一处脱粘,面积按二者之和。当脱粘涉及两个区域时,其值须加到每个区域的总的脱层面积上。

[0282]

(2)当划痕涉及两个区域,将其归为其中的一个区域。

[0283]

步骤四:修理后对直升机主桨叶进行检查,确定主桨叶的技术状态符合飞行使用需求;

[0284]

修复后的检查要求主要包括以下内容:

[0285]

(1)主桨叶检修、局部补漆后进行静平衡测量、调整以及后缘调整片角度复查;此过程中,每片主桨叶单独进行静平衡测量,主桨叶至少在静平衡测量环境中放置4h后再进行测量;

[0286]

(2)主桨叶静力矩允许偏差值为

±

0.013kg.m;

[0287]

(3)允许在主桨叶前缘的四个静平衡配重腔中进行调整,后缘两个动平衡配重腔不允许调整;

[0288]

(4)配重腔内不需要加配重时,必须用封闭塞填满配重腔;

[0289]

(5)更换前缘包铁后进行电阻值测量,确保搭接良好。

[0290]

综上所述,本发明确定了z621a1001055法产直升机主桨叶的修复技术标准、修复方法及修复过程中所需的器材范围与标准,解决了z621a1001055法产直升机主桨叶修复受国外技术制约的技术问题,有效的提高了直升机主桨叶的修复效率,减少了修理成本。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0291]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。