1.本实用新型涉及航空用品技术领域,具体为一种航空滑轨锁体。

背景技术:

2.航空技术的发展,使得民航客机在我们日常交通出行中扮演着重要的角色,而客机中的座椅通常采用滑轨安装于底板之间的结构上,既能保护地板,又可以实现座椅的滑动快速安装,而安装时,往往需要锁止结构来将座椅与滑轨固定连接,但现有航空滑轨锁体仍有一定的缺陷。

3.经过检索,中国专利授权公告号cn109334994a,公告日2019年02月15 日,公开了一种用于飞机座椅滑轨的锁止机构,文中提出“锁止机构可以为如下结构,其包括分别对称设置于圆柱凸台5前后两端的导向孔7、插装于导向孔7中的弹簧8、与弹簧8头端相连的钢球9以及沿圆周方向均匀间隔设置于圆孔6中的定位槽16”,该发明结构设计合理,能实现座椅的快速锁定安装,但弹簧使用一段时间时后,其弹力系数下降,影响锁止效果,且通常的螺栓固定,无法做到同步解锁和锁定,影响使用效果。

技术实现要素:

4.本实用新型的目的在于提供一种航空滑轨锁体,以解决上述背景技术中提出的使用效果较差的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种航空滑轨锁体,包括安装板、轨道和滑块,还包括避免水汽、震动造成不利影响的压紧结构、避免滑动安装时造成磨损的润滑结构和实现快速安装拆卸的同步结构;

6.所述轨道内部滑动连接有滑块,且润滑结构设置在滑块内部两侧的下端;

7.所述滑块内部的上端开设有空腔,且同步结构设置在空腔的内部;

8.所述滑块的顶端横向安装有安装板,且安装板顶端的四个拐角处安装有安装脚,所述压紧结构设置在安装板底端一侧的中间位置处。

9.优选的,所述同步结构包括正反螺纹杆,所述正反螺纹杆转动连接在空腔内部的上端,且正反螺纹杆一端延伸至滑块外部并安装有转动螺帽,所述正反螺纹杆表面两侧的空腔内部螺纹连接有杆块,且杆块的底端竖向安装有竖杆,所述竖杆底端横向安装有延伸至滑块外部的卡块,且轨道内部两侧上端等间距开设有与卡块相配合的卡槽。

10.优选的,所述安装脚的形状为u型,且安装脚底端与安装板的顶端之间呈焊接一体化结构。

11.优选的,所述压紧结构包括复位箱、柔性气囊、压紧箱、活塞块、压紧杆、压紧槽和干燥块,所述压紧箱安装在安装板底端靠近滑块一侧的中间位置处,且压紧箱内部的一侧设置有柔性气囊,所述压紧箱顶端一侧的安装板内部底端安装有复位箱,且复位箱内部底端的一侧通过导管与柔性气囊内部顶端一侧连通,所述柔性气囊一侧的压紧箱内部滑动连接有活塞块,且活塞块一侧横向安装有延伸至压紧箱外部的压紧杆,所述压紧杆远离压紧

箱一侧底端安装有压紧槽,且压紧槽内部一侧的四个拐角处安装有干燥块。

12.优选的,所述压紧槽正视图的形状为倒c型,且压紧槽横截面的内直径等于转动螺帽横截面的外直径。

13.优选的,所述润滑结构包括润滑箱、拨杆、注油口、配重堵塞球、排油槽、连接杆、滑动块和滑杆,所述润滑箱安装在滑块内部顶端的两侧,且润滑箱一侧顶端开设有延伸至滑块外部的注油口,所述润滑箱内部两侧的下端竖向安装有滑动块,且滑动块的表面滑动连接有滑杆,所述滑杆一侧安装有连接杆,且连接杆一侧底端安装有与润滑箱底端相配合的配重堵塞球,所述润滑箱底端开设有延伸至滑块外部的排油槽,且轨道内部两侧下端等间距安装有与排油槽相配合的拨杆。

14.优选的,所述拨杆和排油槽与水平方向的倾斜角度为30

°

,且拨杆和排油槽关于滑块的竖向中轴线对称分布。

15.与相关技术相比较,本实用新型提供的一种航空滑轨锁体具有如下有益效果:

16.1、本实用新型提供有正反螺纹杆、杆块和竖杆,利用滑块的滑动,会使得拨杆间断性碰撞配重堵塞球底端,使得配重堵塞球往上移动,之后润滑箱内部的润滑油脂通过配重堵塞球移动与润滑箱下端产生的间隙流向排油槽内部,再由倾斜的排油槽引导至轨道内部,减少轨道与滑块之间的摩擦,避免滑块滑动对轨道造成过大的磨损,导致后续使用时,座椅安装的不稳,影响后续的正常使用,同时在拨杆离开排油槽内部后,利用配重堵塞球的重力,将润滑箱下端堵住,避免润滑油脂的持续滴落,造成浪费,提高润滑油脂利用率,从而解决了磨损较大,影响使用的问题;

17.2、本实用新型提供有压紧结构,利用压紧杆的移动,带动活塞块滑动压缩柔性气囊,进而将柔性气囊内部部分空气通过导管排向复位箱内部,使其内部压强增大,之后安装锁定完成后,松开压紧杆,复位箱内部的高压气体通过导管再次进入柔性气囊内部,使得膨胀带动活塞块移动,进而使得压紧杆移动带动压紧槽将转动螺帽完全罩住,并对转动螺帽一侧施加一定的力,避免转动螺帽意外转动带动卡块与卡槽脱离,提高安装稳定性,也可利用干燥块保证压紧槽内部的干燥,减少水汽对其的腐蚀,便于后续的安装拆卸使用,从而解决了后续维护不便的问题;

18.3、本实用新型提供有润滑结构,利用转动螺帽的转动带动正反螺纹杆转动,同时利用正反螺纹杆和杆块之间的螺纹配合,进而使得杆块平稳往靠近卡槽方向移动,带动竖杆的移动,直至卡块完全卡入卡槽内部,进而实现对轨道的快速锁定,且拆卸时,只需反向转动转动螺帽,使得卡块完全进入空腔内部即可,进而实现同步拆卸安装,避免传统螺栓无法同步拆卸安装的繁琐,提高锁定效率,从而解决了使用不便的问题。

附图说明

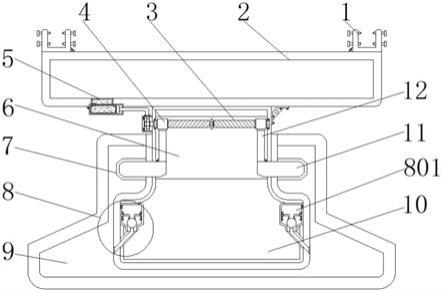

19.图1为本实用新型的正视剖面结构示意图;

20.图2为本实用新型的局部侧视剖面结构示意图;

21.图3为本实用新型的局部仰视剖面结构示意图;

22.图4为本实用新型正反螺纹杆处局部放大结构示意图;

23.图5为本实用新型的润滑结构处放大结构示意图。

24.图中:1、安装脚;2、安装板;3、正反螺纹杆;4、杆块;5、压紧结构;501、复位箱;502、

柔性气囊;503、压紧箱;504、活塞块;505、压紧杆; 506、压紧槽;507、干燥块;6、空腔;7、卡槽;8、润滑结构;801、润滑箱;802、拨杆;803、注油口;804、配重堵塞球;805、排油槽;806、连接杆;807、滑动块;808、滑杆;9、轨道;10、滑块;11、卡块;12、竖杆; 13、转动螺帽。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例;基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.实施例1:请参阅图1

‑

5,一种航空滑轨锁体,包括安装板2、轨道9和滑块10,还包括避免水汽、震动造成不利影响的压紧结构5、避免滑动安装时造成磨损的润滑结构8和实现快速安装拆卸的同步结构;

27.轨道9内部滑动连接有滑块10,且润滑结构8设置在滑块10内部两侧的下端;

28.滑块10内部的上端开设有空腔6,且同步结构设置在空腔6的内部;

29.滑块10的顶端横向安装有安装板2,且安装板2顶端的四个拐角处安装有安装脚1,压紧结构5设置在安装板2底端一侧的中间位置处;

30.请参阅图1

‑

5,一种航空滑轨锁体还包括同步结构,同步结构包括正反螺纹杆3,正反螺纹杆3转动连接在空腔6内部的上端,且正反螺纹杆3一端延伸至滑块10外部并安装有转动螺帽13,正反螺纹杆3表面两侧的空腔6内部螺纹连接有杆块4,且杆块4的底端竖向安装有竖杆12,竖杆12底端横向安装有延伸至滑块10外部的卡块11,且轨道9内部两侧上端等间距开设有与卡块11相配合的卡槽7;

31.安装脚1的形状为u型,且安装脚1底端与安装板2的顶端之间呈焊接一体化结构;

32.具体地,如图1和图2所示,通过转动转动螺帽13带动正反螺纹杆3转动,同时利用正反螺纹杆3和杆块4之间的螺纹配合,进而使得杆块4平稳往靠近卡槽7方向移动,带动竖杆12的移动,直至卡块11完全卡入卡槽7 内部,进而实现对轨道9的快速锁定,且拆卸时,只需反向转动转动螺帽13,使得卡块11完全进入空腔6内部即可,进而实现同步拆卸安装,提高锁定效率。

33.实施例2:压紧结构5包括复位箱501、柔性气囊502、压紧箱503、活塞块504、压紧杆505、压紧槽506和干燥块507,压紧箱503安装在安装板 2底端靠近滑块10一侧的中间位置处,且压紧箱503内部的一侧设置有柔性气囊502,压紧箱503顶端一侧的安装板2内部底端安装有复位箱501,且复位箱501内部底端的一侧通过导管与柔性气囊502内部顶端一侧连通,柔性气囊502一侧的压紧箱503内部滑动连接有活塞块504,且活塞块504一侧横向安装有延伸至压紧箱503外部的压紧杆505,压紧杆505远离压紧箱503一侧底端安装有压紧槽506,且压紧槽506内部一侧的四个拐角处安装有干燥块 507;

34.压紧槽506正视图的形状为倒c型,且压紧槽506横截面的内直径等于转动螺帽13横截面的外直径;

35.具体地,如图1、图2和图4所示,在压紧杆505移动时,会带动活塞块 504滑动压缩柔性气囊502,进而将柔性气囊502内部部分空气通过导管排向复位箱501内部,使其内部压强增大,之后安装锁定完成后,松开压紧杆505,复位箱501内部的高压气体通过导管再次进

入柔性气囊502内部,使得膨胀带动活塞块504移动,进而使得压紧杆505移动带动压紧槽506将转动螺帽 13完全罩住,并对转动螺帽13一侧施加一定的力,避免转动螺帽13意外转动带动卡块11与卡槽7脱离的同时,也可利用干燥块507保证压紧槽506内部的干燥,减少水汽对其的腐蚀,从而便于后续对座椅的拆卸安装,保证后续维护的便利性。

36.实施例3:润滑结构8包括润滑箱801、拨杆802、注油口803、配重堵塞球804、排油槽805、连接杆806、滑动块807和滑杆808,润滑箱801安装在滑块10内部顶端的两侧,且润滑箱801一侧顶端开设有延伸至滑块10 外部的注油口803,润滑箱801内部两侧的下端竖向安装有滑动块807,且滑动块807的表面滑动连接有滑杆808,滑杆808一侧安装有连接杆806,且连接杆806一侧底端安装有与润滑箱801底端相配合的配重堵塞球804,润滑箱 801底端开设有延伸至滑块10外部的排油槽805,且轨道9内部两侧下端等间距安装有与排油槽805相配合的拨杆802;

37.拨杆802和排油槽805与水平方向的倾斜角度为30

°

,且拨杆802和排油槽805关于滑块10的竖向中轴线对称分布;

38.具体地,如图1、图3和图5所示,通过滑块10的滑动,使得拨杆802 间断性碰撞配重堵塞球804底端,使得配重堵塞球804往上移动,之后润滑箱801内部的润滑油脂通过配重堵塞球804移动与润滑箱801下端产生的间隙流向排油槽805内部,再由倾斜的排油槽805引导至轨道9内部,减少轨道9与滑块10之间的摩擦,避免滑块10滑动对轨道9造成过大的磨损,影响后续的正常使用,同时在拨杆802离开排油槽805内部后,利用配重堵塞球804的重力,将润滑箱801下端堵住,避免润滑油脂的持续滴落,造成浪费。

39.工作原理:使用本装置时,首先将滑块10滑入轨道9内部,之后继续滑动滑块10使其移动至轨道9合适位置处;

40.第一创新点实施步骤:

41.第一步:在滑块10滑动过程中,拨杆802会间断性碰撞配重堵塞球804 底端,使得配重堵塞球804往上移动,带动连接杆806的移动,进而使得滑杆808在滑动块807的表面往上滑动;

42.第二步:之后润滑箱801内部的润滑油脂通过配重堵塞球804移动与润滑箱801下端产生的间隙流向排油槽805内部,再由倾斜的排油槽805引导至轨道9内部,减少轨道9与滑块10之间的摩擦,避免滑块10滑动对轨道9 造成过大的磨损;

43.第三步:同时在拨杆802离开排油槽805内部后,利用配重堵塞球804 的重力,将润滑箱801下端堵住,避免润滑油脂的持续滴落,造成浪费,同时可将滑块10滑出,通过注油口803定期注入润滑油脂。

44.当滑动至合适位置后,先拨动压紧杆505,使得压紧槽506远离转动螺帽 13;

45.第二创新点实施步骤:

46.第一步:之后转动转动螺帽13带动正反螺纹杆3转动,利用正反螺纹杆 3和杆块4之间的螺纹配合,同时利用空腔6宽度的限位,避免杆块4随着正反螺纹杆3的转动而转动,进而使得杆块4平稳往靠近卡槽7方向移动,带动竖杆12的移动,直至卡块11完全卡入卡槽7内部,进而实现对轨道9的快速锁定;

47.第二步:且拆卸时,只需反向转动转动螺帽13,使得卡块11完全进入空腔6内部即可,实现快速同步的拆卸安装,提高座椅安装拆卸效率。

48.第三创新点实施步骤:

49.第一步:同时压紧杆505移动时,会带动活塞块504在压紧箱503内部滑动压缩柔性气囊502,进而将柔性气囊502内部部分空气通过导管排向复位箱501内部,使其内部压强增大;

50.第二步:之后安装锁定完成后,松开压紧杆505,复位箱501内部的高压气体通过导管再次进入柔性气囊502内部,使得膨胀带动活塞块504移动,进而使得压紧杆505移动带动压紧槽506将转动螺帽13完全罩住;

51.第三步:并对转动螺帽13一侧施加一定的力,避免转动螺帽13意外转动带动卡块11与卡槽7脱离的同时,也可利用干燥块507保证压紧槽506内部的干燥,减少水汽对其的腐蚀。

52.最后通过安装脚1进行座椅的安装。

53.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

54.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。