1.本实用新型涉及卫星工程领域,尤其涉及一种卫星多功能停放转运装置。

背景技术:

2.卫星在总装厂房内需要卫星停放装置来实现卫星的停放及转运,而当卫星需要在竖直停放状态下进行姿轨控系统相关产品的极性测试时,需要使卫星绕其三轴分别旋转一定角度进行测试,常规的一般卫星进行极性测试时,是将卫星从停放装置上吊装到另外一个专用翻身工装上进行测试。现有技术中,多采用蜗轮蜗杆减速机带动回转支承的方式可以实现卫星低重心的大比例传动,且大直径的回转支承上方容易放置大面积的台面,以满足大直径的卫星对接环的安装需求。然而,使用蜗轮蜗杆带动回转支承传动的停放车结构复杂、笨重且制造费用高,只适用于大质量的卫星的停放旋转,对于小卫星来说,虽然也能满足功能要求,但有些大材小用,不适用于小型卫星的研制。

3.另一方面,一般小卫星的结构是由几块结构板相互拼接而成,不会像那种带有承力筒的大卫星会在结构装配阶段,会精调一个光学基准(带有十字刻线的光学立方棱镜)来替代整星的基准,用来在卫星研制过程中检测各种精度单机产品与卫星基准的偏差。然而小型卫星仍然会有一些单机产品有自身光轴与整星基准的偏差要求,比如星敏感器、推力器等,还存在一些不带光学棱镜的单机产品,其安装面(机械基准)与整星基准也存在一定的角度偏差要求,因而就需要一个能够代替整星基准的基准,这个基准既能用作整星的光学基准,又能具备整星的机械基准的功能。

4.因此,需要提供一种集卫星转运停放、极性测试(单轴旋转)以及整星精度测量于一体并且降低成本的多功能停放转运装置来解决上述技术问题。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供了一种卫星多功能停放转运装置。解决了现有技术中在进行姿轨控测试时需要卫星起吊,存在风险高、效率低的问题。

6.本实用新型的技术效果通过如下实现的:

7.一种卫星多功能停放转运装置,包括旋转停放组件和支撑框架,所述支撑框架位于所述旋转停放组件下方,所述支撑框架用于支撑所述旋转停放组件,所述旋转停放组件包括卫星停放板、滚动轴承和轴承随动器,所述卫星停放板正面设有支撑柱,所述支撑柱和所述卫星停放板固定连接,所述支撑柱用于支撑卫星,所述卫星停放板背面设有轴承支架,所述滚动轴承和所述轴承支架侧面转动连接,所述轴承随动器和所述轴承支架底部转动连接,所述支撑框架包括停放支撑板,所述停放支撑板设有圆孔,所述滚动轴承用于支撑所述旋转停放组件在所述停放支撑板上旋转,所述轴承随动器在所述圆孔内侧滚动。通过设置滚动轴承在卫星停放板上,实现了卫星随着卫星停放板旋转的功能,搭配轴承随动器使得卫星停放板能够绕支撑停放板上镂空圆孔的圆柱面旋转,保证了在旋转过程中,卫星停放板和支撑停放板的同轴性,实现了卫星的单轴旋转功能,并且相比于市面上使用的回转支

承,结构简单,重量轻,易于旋转。

8.进一步地,所述卫星停放板设有第一开孔,所述第一开孔用于操作所述卫星底面。通过在卫星停放板上镂空,使得露出卫星底部空间,便于对卫星底面进行操作。

9.进一步地,所述停放支撑板上设有轨道,所述轨道用于支撑所述滚动轴承滚动。

10.进一步地,旋转停放组件还包括防脱落挡板,所述防脱落挡板用于将所述轴承支架固定在所述停放支撑板上。通过设置防脱落挡板,使得不影响组件旋转的前提下,可以将旋转组件限位在支撑框架的停放支撑板上,有效防止旋转停放组件从支撑框架上脱离。

11.进一步地,所述支撑框架还包括支撑杆和底盘框架,所述支撑杆一端和所述停放支撑板固定连接,所述支撑杆另一端和所述底盘框架固定连接。

12.进一步地,所述支撑框架还包括万向轮和定向轮,所述万向轮和所述定向轮转动连接在所述底盘框架上。

13.进一步地,还包括支撑组件,所述支撑组件包括把手、支撑螺杆和支撑底座,所述把手和所述支撑螺杆一端固定连接,所述支撑螺杆另一端和所述支撑底座转动连接。

14.进一步地,还包括牵引转向组件,所述牵引转向组件包括万向轮连接板、转向杆和牵引杆,所述万向轮连接板一端和所述万向轮固定连接,所述万向轮另一端和所述底盘框架固定连接,所述转向杆一端和所述万向轮连接板转动连接,所述转向杆另一端和所述牵引杆转动连接。

15.进一步地,所述卫星停放板为2a12铝合金材料制成。通过卫星停放板采用铝合金材料,便于加工出具有较高形位精度要求的安装面和正交测量面,使得卫星停放板相对于卫星停放位置具有更精确的光学和机械基准,以满足卫星精度测量的要求。

16.进一步地,所述停放支撑板、所述支撑杆和所述底盘框架为q235钢板加工而成。通过停放支撑板、支撑杆和底盘框架等选用工业化成熟的原材料,使其易于加工,降低了材料和加工的成本。

17.如上所述,本实用新型具有如下有益效果:

18.1)通过设置滚动轴承在卫星停放板上,实现了卫星随着卫星停放板旋转的功能,搭配轴承随动器使得卫星停放板能够绕支撑停放板上镂空圆孔的圆柱面旋转,保证了在旋转过程中,卫星停放板和支撑停放板的同轴性,实现了卫星的单轴旋转功能,并且相比于市面上使用的回转支承,结构简单,重量轻,易于旋转。

19.2)通过在卫星停放板上设有开孔,使得可以露出卫星底部空间,便于对卫星底面单机产品进行操作。

20.3)通过设置防脱落挡板,使得不影响组件旋转的前提下,可以将旋转组件限位在支撑框架的停放支撑板上,有效防止旋转停放组件从支撑框架上脱离。

21.4)通过卫星停放板采用铝合金材料,便于加工出具有较高形位精度要求的安装面和正交测量面,使得卫星停放板相对于卫星停放位置具有更精确的光学和机械基准,以满足卫星精度测量的要求。

22.5)通过停放支撑板、支撑杆和底盘框架等选用工业化成熟的原材料,使其易于加工,降低了材料和加工的成本。

附图说明

23.为了更清楚地说明本实用新型的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还能够根据这些附图获得其它附图。

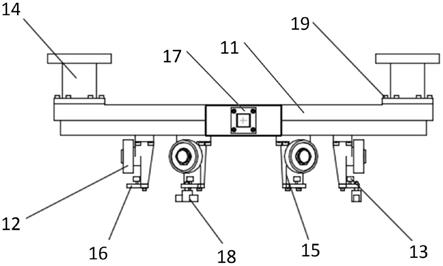

24.图1为本技术实施例卫星多功能停放转运装置整体结构示意图;

25.图2为本技术实施例旋转停放组件结构示意图;

26.图3为本技术实施例旋转停放组件俯视图;

27.图4为本技术实施例卫星停放板侧视图;

28.图5为本技术实施例光学棱镜侧视图;

29.图6为本技术实施例锁紧旋钮结构示意图;

30.图7为本技术实施例轴承支架结构示意图;

31.图8为本技术实施例防脱落挡板结构示意图;

32.图9为本技术实施例支撑框架结构示意图;

33.图10为本技术实施例支撑框架俯视图;

34.图11为本技术实施例停放支撑板正面结构示意图;

35.图12为本技术实施例停放支撑板背面结构示意图;

36.图13为本技术实施例支撑组件结构示意图;

37.图14为本技术实施例牵引转向组件结构示意图。

38.其中,图中附图标记对应为:

39.旋转停放组件1、卫星停放板11、第一开孔111、光学棱镜安装部112、凸台113、滚动轴承12、轴承随动器13、支撑柱14、轴承支架15、防脱落挡板16、轴承支架安装接口161、轴承随动器安装接口162、锁紧旋钮安装接口163、光学棱镜17、锁紧旋钮18、销螺钉19、支撑框架2、停放支撑板21、圆孔211、轨道212、第二开孔213、支撑杆22、底盘框架23、万向轮24、定向轮25、支撑组件3、把手31、支撑螺杆32、支撑底座33、支撑端盖34、橡皮垫35、牵引转向组件4、万向轮连接板41、转向杆42、牵引杆43、连杆44、第一基准面x、第二基准面y、第三基准面z。

具体实施方式

40.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

41.实施例1:

42.如图1

‑

14所示,一种卫星多功能停放转运装置,包括旋转停放组件1、支撑框架2、支撑组件3和牵引转向组件4,旋转停放组件1是该多功能停放装置的核心部件,用于支撑卫星本体、使卫星能够绕垂直轴旋转以及代替卫星光学基准和机械基准的功能;支撑框架2用于支撑旋转停放组件1,是多功能停放装置的支撑骨架,使该装置具备卫星停放、转运的功能;支撑组件3用于卫星停放时,锁定位置,同时具备卫星停放水平和一定停放高度的调整

功能,另外通过调整单边的两个支撑组件,可进行单机另外两个方向的极性测试;牵引转向组件4的作用相当于汽车的方向盘,使该多功能停放装置转运卫星时,具有转向功能,为卫星的转运提供极大的便利性。

43.本实施例中,支撑框架2位于旋转停放组件1下方,支撑框架2用于支撑旋转停放组件1,旋转停放组件1包括卫星停放板11、六个滚动轴承12和六个轴承随动器13,卫星停放板11正面设有支撑柱14,支撑柱14和卫星停放板11固定连接,支撑柱14用于支撑卫星,卫星停放板11背面设有轴承支架15,滚动轴承12和轴承支架15侧面转动连接,轴承随动器13和轴承支架15底部转动连接,支撑框架2包括停放支撑板21,停放支撑板21设有圆孔211和轨道212,滚动轴承12用于支撑旋转停放组件1在轨道212上旋转,轴承随动器13在圆孔211内侧滚动,卫星停放板11设有第一开孔111,第一开孔111用于操作卫星底面,轨道212用于支撑滚动轴承12滚动,旋转停放组件1还包括防脱落挡板16,防脱落挡板16用于将轴承支架15固定在停放支撑板21上。通过在卫星停放板上镂空,使得露出卫星底部空间,便于对卫星底面进行操作,因为卫星底部中间有一些天线、分离装置或者推力器需在从卫星底部进行操作。

44.本实施例中,支撑柱14是用于连接卫星本体和所述卫星多功能停放转运装置的部件,支撑柱14的上下安装接口与星箭分离装置保持一致,因此,支撑柱14可根据需要更换为星箭分离装置,支撑柱14采用常用的2a12铝合金材料加工而成。

45.本实施例中,卫星停放板11所对应的接口为星箭分离装置与运载火箭的接口,卫星停放板11上部的卫星停放面为4个高度为2mm的凸台113,卫星停放板11整体平面度0.02mm,加工时以此四个凸台113的小平面为基准,加工卫星的机械基准(卫星停放板11边缘凸台113的三个正交的小平面),每个小平面的平面度0.01mm,三个正交面之间的垂直度0.02mm,与基准的平行度0.02mm,三个正交小平面加工完成后,再以其为基准加工卫星的停放接口,以保证卫星基准与卫星停放板11上机械基准的相对位置精度,另外在已加工的机械第二基准面y上再加工出光学棱镜安装部112,用于安装光学棱镜。卫星停放板11采用2a12铝合金板加工而成,通过卫星停放板采用铝合金材料,便于加工出具有较高形位精度要求的安装面和正交测量面,使得卫星停放板相对于卫星停放位置具有更精确的光学和机械基准,以满足卫星精度测量的要求。

46.本实施例中,轴承支架15用于安装滚动轴承12和轴承随动器13,轴承支架15为旋转停放组件1中的主要承力部件,轴承支架15通过4个长度为25mm的m5螺钉安装在卫星停放板11背面面,轴承支架15为不锈钢材料加工而成。

47.本实施例中,滚动轴承12为市面上常用的型号为6304的深沟球轴承,用于支撑整个旋转停放组件1在支持框架2上旋转,滚动轴承12用规格长度为20mm的轴通过弹性挡圈安装在轴承支架15上。在一些其他的实施例中,滚动轴承也可替换成万向牛眼球滚珠,这种滚珠安装时无需加工专用的轴承支架,只需直接安装在卫星停放板反面即可。

48.本实施例中,旋转停放组件1还包括锁紧旋钮18,锁紧旋钮18由市面上常用的螺纹为m6的旋钮改制而成,用于旋转停放组件1旋转后的轴向定位,在旋转停放组件1旋转到相应的位置后,将锁紧旋钮18旋紧,锁紧旋钮18顶部的锥孔卡入停放支撑板21上第二开孔213内,从而锁紧旋转停放组件1。

49.本实施例中,轴承随动器13设有直径为10mm螺纹为m3的开孔,防脱落挡板16提供轴承支架安装接口161、轴承随动器安装接口162和锁紧旋钮安装接口163,用于在不影响旋

转停放组件1旋转的前提下,将旋转停放组件1限位在停放支撑板21上,防止旋转停放组件1从支撑框架2上脱离,安装时先将旋转停放组件1安装在停放支撑板21上,再将防脱落挡板16安装到位,用于旋转停放组件1绕支撑框架2单轴旋转时的轴线保持,旋转停放组件1旋转时,轴承随动器13在圆孔211内侧滚动。通过设置滚动轴承在卫星停放板上,实现了卫星随着卫星停放板旋转的功能,搭配轴承随动器使得卫星停放板能够绕支撑停放板上镂空圆孔的圆柱面旋转,保证了在旋转过程中,卫星停放板和支撑停放板的同轴性,实现了卫星的单轴旋转功能,并且相比于市面上使用的回转支承,结构简单,重量轻,易于旋转。

50.本实施例中,还包括销螺钉19,所述销螺钉19用于支撑柱14(分离装置)与卫星停放板11固定连接、支撑柱14(分离装置)与卫星固定连接时的定位功能,以提高精度测量的准确性,销螺钉为不锈钢材料加工而成。

51.可选的,还包括光学棱镜17,光学棱镜17为尺寸20mm

×

20mm

×

20mm的玻璃块,为外购件,如图4,具有较高的形状公差和位置公差,能够代替卫星的光学基准,测量星上其它带有棱镜的单机与它的相对位置关系,使用时,用4个10mm长的m3螺钉安装在卫星停放板机械第二基准面y上。

52.本实施例中,支撑框架2还包括支撑杆22、底盘框架23、万向轮24和定向轮25,支撑杆22一端和停放支撑板21固定连接,支撑杆22另一端和底盘框架23固定连接,万向轮24和定向轮25转动连接在底盘框架23上。

53.本实施例中,停放支撑板21上端面用于支撑旋转停放组件1,并提供滚动轴承12滚动的轨道212,停放支撑板21下端面根据需要加工出不同角度的第二开孔213,用于旋转停放组件1的锁定,停放支撑板21的圆孔211内侧的圆柱面为轴承随动器13的滚动面,六组轴承随动器13通过调整全部与圆孔211内侧的圆柱面接触,保证旋转停放组件1沿停放支撑板21轴线旋转,停放支撑板21是由厚度为15mm的q235钢板加工而成。

54.本实施例中,支撑杆22的长度而根据需要支撑的卫星高度进行调整,支撑杆22由厚度为10mm的q235钢板和长宽高规格为60

×

60

×

5的q235方管焊接而成。

55.本实施例中,底盘框架23提供了支撑组件2、万向轮24、定向轮25、牵引转向组件4以及支撑杆22的安装接口,底盘框架23外包络的大小可根据卫星的包络以及使用的环境状况来确定,底盘框架23主要由厚度为10mm的q235钢板和长宽高规格为80

×

60

×

5的q235矩形管焊接而成。通过停放支撑板、支撑杆和底盘框架等选用工业化成熟的原材料,较容易获得,并且易于加工,降低了材料和加工的成本。

56.本实施例中,万向轮24和定向轮25其大小和规格根据承载和使用环境确定,用于与牵引转向组件4结合,实现转运转向功能,万向轮24和定向轮25轮径为75mm。

57.本实施例中,还包括支撑组件3,支撑组件3包括把手31、支撑螺杆32、支撑底座33和支撑端盖34,把手31和支撑螺杆32一端固定连接,支撑螺杆32另一端和支撑底座33转动连接,支撑端盖34固定连接支撑底座33。把手用于旋转支撑螺杆,实现支撑组件上下移动,把手为市面上常用五金件。支撑螺杆用于将把手的旋转运动转化为支撑组件的垂直上下运动,和支撑底座转动连接的一端的为球面设计,有助于实现支撑组件在平面度差的地面锁紧,支撑螺杆为不锈钢材料加工而成。支撑端盖用于遮挡支撑螺杆与支撑底座组成的球面,避免灰尘或其它杂质进入,磨损球面。支撑底座,用于支撑地面,增大支撑接触面积,使停放转运装置停放稳定。

58.可选的,所述支撑组件3还包括橡皮垫35,橡皮垫35设于支撑底座33下方。橡皮垫用于增大支撑底座与地面的摩擦阻力,保证停放转运装置在光滑地面停放稳定,不打滑。

59.本实施例中,还包括牵引转向组件4,牵引转向组件4包括万向轮连接板41、转向杆42、连杆44和牵引杆43,万向轮连接板41一端和万向轮24固定连接,万向轮24另一端和底盘框架23固定连接,转向杆42一端通过连杆44和万向轮连接板41转动连接,连杆44两端分别各固定连接一个万向轮24,转向杆42另一端和牵引杆43转动连接。万向轮连接板通过焊接的方式与万向轮连接,以提供两个万向轮同步转向的连接接口。连杆通过将两个万向轮连接,同步转向,由厚度为8mm的钢板加工而成。转向杆通过将牵引杆与连杆进行连接将牵引方向转化为万向轮的偏移角度,实现转向功能。牵引杆用于牵引转运卫星,由外径26.8mm、壁厚2mm的钢管焊接而成。

60.卫星多功能停放转运装置的工作原理;在卫星停放板表面加工制造具有三个正交小平面的凸台113,该凸台113与卫星安装接口之间具有较高的精度要求,可将理论上的卫星基准转换到可测量的小平面上,再通过测量卫星上其他待测面,计算出待测面与基准小平面之间的角度关系,从而可得出待测面法线与卫星基准的关系;当卫星需要沿垂直轴旋转进行单机极性测试时,松开锁定旋钮,通过旋转停放组件上的滚动轴承,在轴承随动器的保持下,可在支撑框架的停放板支撑上沿停放支撑板的中轴线旋转;当需要进行卫星转运时,可通过松开支撑组件,利用该装置的牵引转向组件,在厂房内进行卫星的转运。该装置主要用于质量较轻的小型卫星的转运停放,因工装重量相对于小卫星大,和卫星组成的组合状态的质心会比旋转支撑面低,安全性高,对于大质量的卫星,和卫星组成的组合状态的质心过高,利用该方案,会存在一定的风险性。

61.如上所述,本实用新型具有如下有益效果:

62.1)通过设置滚动轴承在卫星停放板上,实现了卫星随着卫星停放板旋转的功能,搭配轴承随动器使得卫星停放板能够绕支撑停放板上镂空圆孔的圆柱面旋转,保证了在旋转过程中,卫星停放板和支撑停放板的同轴性,实现了卫星的单轴旋转功能,并且相比于市面上使用的回转支承,结构简单,重量轻,易于旋转。

63.2)通过在卫星停放板上设有开孔,使得可以露出卫星底部空间,便于对卫星底面单机产品进行操作。

64.3)通过设置防脱落挡板,使得不影响组件旋转的前提下,可以将旋转组件限位在支撑框架的停放支撑板上,有效防止旋转停放组件从支撑框架上脱离。

65.4)通过卫星停放板采用铝合金材料,便于加工出具有较高形位精度要求的安装面和正交测量面,使得卫星停放板相对于卫星停放位置具有更精确的光学和机械基准,以满足卫星精度测量的要求。

66.5)通过停放支撑板、支撑杆和底盘框架等选用工业化成熟的原材料,使其易于加工,降低了材料和加工的成本。

67.在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本技术请求保护的范围。

68.在不冲突的情况下,本文中上述实施例及实施例中的特征能够相互结合。

69.以上所揭露的仅为本实用新型一种较佳实施例而已,当然不能以此来限定本实用

新型之权利范围,因此依本实用新型权利要求所作的等同变化,仍属本实用新型所涵盖的范围。