1.本发明涉及作为聚氨酯、聚氨酯脲、聚酯等的原料的聚亚烷基醚二醇组合物及其制造方法。

背景技术:

2.聚亚烷基醚二醇、尤其是聚四亚甲基醚二醇(以下有时简称为ptmg)被用于热固性聚氨酯、热塑性聚氨酯、聚氨酯脲、热塑性弹性体等的聚酯原料等中。

3.作为ptmg的制造方法,例如已知有下述方法:在含有二氧化硅-氧化铝等复合金属氧化物的固体酸催化剂的存在下,使四氢呋喃与乙酸酐进行开环聚合来制造作为聚四亚甲基醚二醇二酯的聚四亚甲基醚二醇二乙酸酯(以下有时简称为ptme),接着在碱性催化剂的存在下进行水解或者与低级醇进行酯交换,来制造ptmg(专利文献1)。

4.作为改善ptmg的色调的方法,已知有利用非均相催化剂进行氢化的方法。该方法中,通过氢化将作为着色的原因物质的缩醛进行分解除去(专利文献2)。

5.专利文献1:日本特开平4-306228号公报

6.专利文献2:日本特表2004-506763号公报

7.以往已知的色调改善方法中具有聚亚烷基醚二醇容易分解、构成该聚亚烷基醚二醇的单体发生分离的问题。另外,现有方法中具有催化剂不能良好地起作用、不能高效地降低缩醛值的问题。

技术实现要素:

8.本发明的目的在于提供一种聚亚烷基醚二醇组合物,其热稳定性良好,缩醛值降低效率优异。

9.用于解决课题的手段

10.本发明人推测,在聚亚烷基醚二醇中存在利用现有的精制技术无法除去的微量的酸成分或过氧化物,这些成分会引起酸催化反应或自由基裂解,一部分聚亚烷基醚二醇转换成环状醚;并基于该推测反复进行了研究。其结果发现,若以特定的浓度范围含有以往被认为是催化剂劣化的原因物质的含氮化合物、特别是其中的具有某一特定结构的含氮化合物,则能够抑制将缩醛进行氢化分解时的催化剂劣化,并且能够抑制聚亚烷基醚二醇被转换成环状醚,结果能够大幅改善缩醛氢化时的聚亚烷基醚二醇的热稳定性和催化剂寿命。

11.本发明的要点在于下述[1]~[17]。

[0012]

[1]一种聚亚烷基醚二醇组合物,其是包含含氮化合物的聚亚烷基醚二醇组合物,其中,含氮化合物的含量相对于聚亚烷基醚二醇以氮原子换算浓度计为0.2质量ppm以上40质量ppm以下。

[0013]

[2]如[1]中所述的聚亚烷基醚二醇组合物,其中,上述含氮化合物为胺和酰胺中的至少一者。

[0014]

[3]如[1]或[2]中所述的聚亚烷基醚二醇组合物,其中,上述含氮化合物的沸点

为-40℃以上120℃以下。

[0015]

[4]如[1]~[3]中任一项所述的聚亚烷基醚二醇组合物,其中,上述含氮化合物为包含2个以上n原子的胺。

[0016]

[5]如[1]~[4]中任一项所述的聚亚烷基醚二醇组合物,其中,上述含氮化合物为阴离子交换树脂溶出物。

[0017]

[6]如[1]~[5]中任一项所述的聚亚烷基醚二醇组合物,其中,上述含氮化合物的分子量为17以上500以下。

[0018]

[7]如[1]~[6]中任一项所述的聚亚烷基二醇组合物,其中,上述聚亚烷基醚二醇组合物进一步包含四氢呋喃,该四氢呋喃的含量相对于聚亚烷基醚二醇为5质量ppm以上200质量ppm以下。

[0019]

[8]如[1]~[7]中任一项所述的聚亚烷基醚二醇组合物,其中,缩醛值为0.01mg-koh/g以上3.00mg-koh/g以下。

[0020]

[9]如[1]~[8]中任一项所述的聚亚烷基醚二醇组合物,其中,过氧化物浓度相对于聚亚烷基醚二醇为0.01μg-h2o2/g以上200μg-h2o2/g以下。

[0021]

[10]如[1]~[9]中任一项所述的聚亚烷基醚二醇组合物,其中,酸值为0.02mg-koh/g以上1.00mg-koh/g以下。

[0022]

[11]如[1]~[10]中任一项所述的聚亚烷基醚二醇组合物,其中,抗氧化剂浓度相对于聚亚烷基醚二醇为10质量ppm以上1000质量ppm以下。

[0023]

[12]一种聚亚烷基醚二醇组合物的制造方法,其是制造[1]~[11]中任一项所述的聚亚烷基醚二醇组合物的方法,其中,该方法包括降低聚亚烷基醚二醇组合物中包含的缩醛的精制工序。

[0024]

[13]如[12]中所述的聚亚烷基醚二醇组合物的制造方法,其中,在上述精制工序中,利用固体催化剂降低上述聚亚烷基醚二醇组合物中包含的缩醛。

[0025]

[14]一种弹性伸缩性纤维,其使用了[1]~[11]中任一项所述的聚亚烷基醚二醇组合物。

[0026]

[15]一种聚氨酯,其使用了[1]~[11]中任一项所述的聚亚烷基醚二醇组合物。

[0027]

[16]一种合成皮革,其使用了[1]~[11]中任一项所述的聚亚烷基醚二醇组合物。

[0028]

[17]一种热塑性弹性体,其使用了[1]~[11]中任一项所述的聚亚烷基醚二醇组合物。

[0029]

发明的效果

[0030]

本发明的聚亚烷基醚二醇组合物的热稳定性高,并且能够抑制缩醛氢化时的催化剂劣化,即使在作为各种衍生物原料使用的情况下,也能够抑制后续工序的催化剂中毒。

具体实施方式

[0031]

以下详细说明本发明,但只要不超出其要点,本发明并不限于以下记载的方式。

[0032]

[聚亚烷基醚二醇组合物]

[0033]

本发明的聚亚烷基醚二醇组合物中,含有相对于聚亚烷基醚二醇以氮原子换算浓度计为0.2质量ppm以上40质量ppm以下的含氮化合物。

[0034]

本发明的聚亚烷基醚二醇组合物以上述的氮原子换算浓度含有含氮化合物,如下

文所述,作为杂质其包含缩醛、过氧化物、作为未反应原料的四氢呋喃等环状醚、根据需要为了抗氧化而添加的抗氧化剂等添加剂。

[0035]

本发明的聚亚烷基醚二醇组合物可以包含溶剂也可以不包含溶剂。相对于本发明的聚亚烷基醚二醇组合物中的溶剂以外的固体成分,聚四亚甲基醚二醇的含量为5质量%以上。

[0036]

本发明的聚亚烷基醚二醇组合物的含氮化合物含量、以下的缩醛值、四氢呋喃浓度、抗氧化剂浓度以及过氧化物浓度是指相对于聚亚烷基醚二醇的浓度。

[0037]

聚亚烷基醚二醇是由通式ho-[(ch2)no]

m-h(m表示2以上的整数,n表示1以上的整数)所表示的在两末端具有伯羟基的直链聚醚二醇。如下文所述,聚亚烷基醚二醇通常由通过环状醚的开环聚合得到的聚四亚甲基醚二醇二酯来制造。

[0038]

本发明的聚亚烷基醚二醇组合物中包含的聚亚烷基醚二醇的分子量没有特别限定。在应用于各种用途时,优选聚亚烷基醚二醇的数均分子量(mn)为250~4500、特别为650~3000。聚四亚甲基醚二醇的分子量可以通过在后述的聚四亚甲基醚二醇的制造方法中控制开环聚合反应温度以及羧酸酐量相对于环状醚的量比等来进行调整。

[0039]

聚亚烷基醚二醇的分子量分布(mw/mn)通常为1以上、优选为1.2以上、更优选为1.5以上,通常为3以下、优选为2.5以下、更优选为2.2以下。

[0040]

聚四亚甲基醚二醇的数均分子量(mn)通过后述实施例项中记载的方法进行测定。对于分子量分布(mw/mn)也是同样的。

[0041]

本发明的聚亚烷基醚二醇组合物中,相对于聚亚烷基醚二醇,含氮化合物的氮原子换算浓度通常为0.2质量ppm以上、优选为0.3质量ppm以上、更优选为0.5质量ppm以上、进一步优选为1质量ppm以上,通常为40质量ppm以下、优选为30质量ppm以下、更优选为25质量ppm以下、进一步优选为20质量ppm以下、特别优选为15质量ppm以下、最优选为10质量ppm以下。含氮化合物的氮原子换算浓度为上述范围内时,聚亚烷基醚二醇组合物对热稳定,容易高效地降低缩醛值,并且不容易由于聚亚烷基醚二醇的分解而产生环状醚等。特别是在聚亚烷基醚二醇的精制时能够抑制蒸馏塔的真空度的劣化、在氢化反应中能够抑制因环状醚的增加所致的品质劣化,能够抑制由后述的聚亚烷基醚二醇制造聚氨酯时的着色、能够容易控制氨基甲酸酯反应速度。

[0042]

本发明的聚亚烷基醚二醇组合物中包含的含氮化合物优选为胺和酰胺中的至少一者。

[0043]

作为胺,优选可以举出下式(1)所表示的胺(下文中有时称为“胺(1)”)。

[0044]

[化1]

[0045][0046]

上述式(1)中,r1~r3各自独立地表示氢原子、烷基、烯基、芳基、烷氧基(包含芳氧基)、羟基、氨基、烷硫基或芳硫基。这些基团可以进一步具有取代基,该取代基中也可以包含杂原子。r1~r3相互可以相同,也可以不同。

[0047]

本发明中,作为胺,也包含上述式(1)中的r1~r3全部为氢原子的氨。

[0048]

从提高碱性的方面出发,r1~r3优选各自独立地为氢原子、烷基、芳基或氨基。

[0049]

r1~r3的烷基可以为链状(直链或支链)烷基或环状烷基。

[0050]

链状烷基通常碳原子数为1~20、优选为1~12。作为链状烷基的具体例,可以举出甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基、戊基、己基、辛基、癸基等。

[0051]

环状烷基通常碳原子数为3~20、优选为4~11。作为环状烷基的具体例,可以举出环戊基、环己基、环辛基等。

[0052]

关于烷基可以具有的取代基,只要不显著妨碍本发明的效果即可,没有特别限定。例如可以举出芳基、酰基、羟基、烷氧基、芳氧基、烷基芳氧基、氨基、氨基烷基、硫醚基等。这些取代基的分子量通常为约200以下。该取代基中可以包含氧、氮、硫、磷等杂原子。

[0053]

r1~r3的烯基为链状(直链或支链)烯基或环状烯基。

[0054]

链状烯基通常碳原子数为2~20、优选为2~12。作为链状烯基的具体例,可以举出乙烯基、1-丙烯基、异丙烯基、2-丁烯基、1,3-丁二烯基、2-戊烯基、2-己烯基等。

[0055]

环状烯基通常碳原子数为3~20、优选为4~11。作为环状烯基的具体例,可以举出环丙烯基、环戊烯基、环己烯基等。

[0056]

关于烯基可以具有的取代基,只要不显著妨碍本发明的效果即可,没有特别限定。例如可以举出芳基、酰基、羟基、烷氧基、芳氧基、烷基芳氧基、氨基、氨基烷基、硫醚基等。这些取代基的分子量通常为约200以下。该取代基中可以包含氧、氮、硫、磷等杂原子。

[0057]

r1~r3的芳基通常碳原子数为5~20、优选为5~12,可以为芳香族烃基,也可以为含有氧、氮、硫等杂原子的芳香族杂环基(杂芳基)。

[0058]

关于芳基可以具有的取代基,只要不显著妨碍本发明的效果即可,没有特别限定。作为该取代基,可以举出卤原子、碳原子数1~10的烷基、碳原子数1~10的酰基、碳原子数1~10的烷氧基、碳原子数1~10的环烷基、碳原子数6~10的芳基、碳原子数6~10的芳氧基、碳原子数7~12的烷基芳基、碳原子数7~12的烷基芳氧基、碳原子数7~12的芳烷基、碳原子数7~12的芳基烷氧基、羟基等。该取代基中可以进一步包含氧、氮、硫、磷等杂原子。

[0059]

芳基的具体例可以举出苯基、苄基、均三甲苯基、萘基、2-甲基苯基、3-甲基苯基、4-甲基苯基、2,3-二甲基苯基、2,4-二甲基苯基、2,5-二甲基苯基、2,6-二甲基苯基、2-乙基苯基、2-异丙基苯基、2-叔丁基苯基、2,4-二叔丁基苯基、2-氯苯基、3-氯苯基、4-氯苯基、2,3-二氯苯基、2,4-二氯苯基、2,5-二氯苯基、3,4-二氯苯基、3,5-二氯苯基、4-三氟甲基苯基、2-甲氧基苯基、3-甲氧基苯基、4-甲氧基苯基、3,5-二甲氧基苯基、4-氰基苯基、4-硝基苯基、4-氨基苯基、三氟甲基苯基、五氟苯基、异噁唑基、异噻唑基、咪唑基、噁唑基、噻唑基、噻二唑基、噻吩基、噻吩基、三唑基、四唑基、吡啶基、吡嗪基、嘧啶基、哒嗪基、吡唑基、吡咯基、吡喃基、呋喃基、呋吖基、咪唑烷基、异喹啉基、异氮杂茚基、吲哚基、喹啉基、吡啶并噻唑基、苯并咪唑基、苯并噁唑基、苯并噻唑基、苯并三唑基、苯并呋喃基、咪唑吡啶基、三偶氮吡啶基、嘌呤基等。

[0060]

r1~r3的烷氧基(包含芳氧基)通常碳原子数为1~20、优选为1~12。作为烷氧基的具体例,可以举出甲氧基、乙氧基、丁氧基、苯氧基等。

[0061]

关于烷氧基可以具有的取代基,只要不显著妨碍本发明的效果即可,没有特别限定。例如可以举出芳基、酰基、羟基、烷氧基、芳氧基、烷基芳氧基、氨基、氨基烷基、硫醚基等。这些取代基的分子量通常为约200以下。该取代基中可以包含氧、氮、硫、磷等杂原子。

[0062]

r1~r3的氨基通常碳原子数为0~20、优选为0~12。作为氨基的具体例,可以举出甲基氨基、乙基氨基、丙基氨基、丁基氨基、二甲基氨基、二乙基氨基、苯胺基、甲苯氨基、茴

香氨基、二苯基氨基、n-甲基-n-苯基氨基等。

[0063]

关于氨基可以具有的取代基,只要不显著妨碍本发明的效果即可,没有特别限定。例如可以举出芳基、酰基、羟基、烷氧基、芳氧基、烷基芳氧基、氨基、氨基烷基、硫醚基等。这些取代基的分子量通常为约200以下。该取代基中可以包含氧、氮、硫、磷等杂原子。

[0064]

r1~r3的烷硫基通常碳原子数为1~20、优选为1~12。作为烷硫基的具体例,可以举出甲硫基、乙硫基、丙硫基、异丙硫基等。

[0065]

关于烷硫基可以具有的取代基,只要不显著妨碍本发明的效果即可,没有特别限定。例如可以举出芳基、酰基、羟基、烷氧基、芳氧基、烷基芳氧基、氨基、氨基烷基、硫醚基等。这些取代基的分子量通常为约200以下。该取代基中可以包含氧、氮、硫、磷等杂原子。

[0066]

r1~r3的芳硫基通常碳原子数为6~20、优选为6~12。作为芳硫基的具体例,可以举出苯硫基、甲苯硫基等。

[0067]

关于芳硫基可以具有的取代基,只要不显著妨碍本发明的效果即可,没有特别限定。例如可以举出芳基、酰基、羟基、烷氧基、芳氧基、烷基芳氧基、氨基、氨基烷基、硫醚基等。这些取代基的分子量通常为约200以下。该取代基中可以包含氧、氮、硫、磷等杂原子。

[0068]

r1与r2、r2与r3、r3与r1分别可以相互连结而形成环。

[0069]

作为胺(1),具体地说,可以举出:氨、甲胺、乙胺、丁胺、辛胺、壬胺、1-氨基癸烷、苯胺、苯乙胺等伯胺;二甲胺、二乙胺、二丁胺、二戊胺、二己胺、二庚胺、二环己胺、n-甲基苯胺等仲胺;三甲胺、三乙胺、三丁胺、三戊胺、n,n-二甲基苯胺等叔胺;乙醛肟等肟类;1,3-丙二胺、n,n-二甲基-1,6-己二胺等二胺;n-丁基吡咯、n-丁基-2,3-二氢吡咯、n-丁基吡咯烷、2,3-二氢-1h-吲哚等5元环胺;4-氨基甲基哌啶、4-二甲氨基吡啶、1,2,3,4-四氢喹啉、4-氨基-5,6-二氢-2-甲基嘧啶、2,3,5,6-四甲基吡嗪、3,6-二甲基哒嗪等6元环胺;含有2个以上、优选3~20个来自由式(1)所表示的含氮化合物(该含氮化合物作为从阴离子交换树脂溶出的键合有2个以上伯氨基的直链脂肪族烃)的结构单元的聚合物;等等。从碱性的方面出发,优选这些物质。

[0070]

作为包含氧原子的胺(1),可以举出乙醇胺、n,n-二甲基乙醇胺、4-氨基丁醇、2-氨基丁醇等链状氨基醇;2-乙基吗啉、n-甲氧基羰基吗啉、脯氨醇、3-羟基哌啶、4-羟基哌啶、四氢糠基胺、3-氨基四氢吡喃等环状胺。

[0071]

从抑制聚亚烷基醚二醇的分解的方面出发,胺(1)优选为包含2个以上氮原子的胺。作为优选的胺(1),可以举出亚甲基二胺、乙二胺、丁二胺、吡嗪等。

[0072]

为了最终从聚亚烷基醚二醇组合物中除去含氮化合物,有时要进行蒸馏,因此作为胺(1),优选大气压下的沸点温度为-40~120℃的化合物。作为这样的胺(1),优选氨、甲胺、乙胺、丁胺、二甲胺、二乙胺、三甲胺、乙醛肟、乙二胺等。

[0073]

作为酰胺,可以举出下式(2)所表示的酰胺(下文中有时称为“酰胺(2)”)、优选羧酰胺。

[0074]

[化2]

[0075]

[0076]

作为羧酰胺,可以举出伯酰胺、仲酰胺、叔酰胺。可以举出羧酰胺的n取代的取代基数为0~2的范围的n-烷基取代酰胺、n-烯基取代酰胺、n-芳基取代酰胺等。即,使用取代基ra、rb中的一者或两者为烷基、烯基和芳基中的任一者的羧酰胺等。

[0077]

取代基ra、rb中可以包含杂原子,取代基ra、rb可以相同,也可以不同。

[0078]

作为羰基侧的取代基rc,可以举出氢原子、烷基、烯基、芳基等。

[0079]

取代基ra~rc可以分别相互连结而形成环。

[0080]

从能够抑制副反应或分解等方面出发,作为羰基侧的取代基rc,优选烷基。

[0081]

作为酰胺(2),具体地说,从化合物的稳定性的方面出发,优选乙酰胺、n-甲基乙酰胺、n-乙基乙酰胺、n,n-二甲基乙酰胺、琥珀酰胺等链状骨架的酰胺类;苯甲酰胺等芳香族酰胺类;2-吡咯烷酮、n-甲基吡咯烷酮、n-乙基吡咯烷酮、n-乙烯基吡咯烷酮、2-哌啶酮、n-甲基哌啶酮等环状酰胺类。

[0082]

作为酰胺(2),从沸点不会过高、化合物稳定性也优异的方面出发,更优选乙酰胺、n-甲基乙酰胺、2-吡咯烷酮、n-甲基吡咯烷酮。其中特别优选2-吡咯烷酮、n-甲基吡咯烷酮。

[0083]

作为本发明的聚亚烷基醚二醇组合物中包含的含氮化合物,从抑制其在聚亚烷基醚二醇的精制等中使用的催化剂中的沉积、通过蒸馏等的除去容易性的方面出发,优选其分子量通常为17以上500以下、特别17以上300以下、尤其为17以上200以下。若为分子量为上述下限以上的含氮化合物,则具有能够防止工艺中的挥发的可能性。若为分子量为上述上限以下的含氮化合物,则能够抑制其在聚亚烷基醚二醇的精制等中使用的催化剂中的沉积、并且能够通过蒸馏进行分离,因而优选。

[0084]

作为满足上述含氮化合物的合适的沸点、并且满足上述分子量的包含2个以上氮原子的胺,可以举出乙二胺、吡嗪。

[0085]

本发明的聚亚烷基醚二醇组合物中,作为含氮化合物,可以包含这些胺、酰胺中的仅1种,也可以包含2种以上,还可以包含胺和酰胺这两者。

[0086]

本发明的聚亚烷基醚二醇组合物进一步包含四氢呋喃。本发明的聚亚烷基醚二醇组合物的四氢呋喃的含量相对于聚亚烷基醚二醇优选通常为5质量ppm以上、特别为10质量ppm以上、尤其为50质量ppm以上,优选通常为500质量ppm以下、特别为200质量ppm以下。四氢呋喃含量若多于上述上限,则在为了进行聚亚烷基醚二醇的精制等而进行减压蒸馏时,可能使减压蒸馏塔内的真空度劣化,或者可能成为在作为氨基甲酸酯等的原料使用聚亚烷基醚二醇时的挥发成分而使作业环境劣化。为了使四氢呋喃含量小于上述下限,可能需要进行过度的精制。

[0087]

本发明的聚亚烷基醚二醇组合物中,优选缩醛值通常为0.01mg-koh/g以上、特别为0.05mg-koh/g以上、尤其为0.10mg-koh/g以上,优选通常为3.00mg-koh/g以下、特别为2.50mg-koh/g以下、尤其为2.00mg-koh/g以下。聚亚烷基醚二醇组合物的缩醛值为上述上限以下时,能够抑制作为氨基甲酸酯等的原料使用聚亚烷基醚二醇时以缩醛为起点的交联反应,是优选的。为了使缩醛值小于上述下限,可能需要过度的精制。

[0088]

本发明的聚亚烷基醚二醇组合物中的含氮化合物的氮原子换算浓度、四氢呋喃含量、缩醛值利用后述实施例项中记载的方法进行测定。

[0089]

本发明的聚亚烷基醚二醇组合物的过氧化物浓度通常为0.01μg-h2o2/g以上、优选为0.05μg-h2o2/g以上、更优选为0.10μg-h2o2/g以上、特别优选为0.50μg-h2o2/g以上,通常

为200μg-h2o2/g以下、优选为175μg-h2o2/g以下、更优选为150μg-h2o2/g以下。若过氧化物浓度过高,则缩醛值、羰基值过高而不优选,并且具有促进基于氧化的催化剂劣化或基于自由基的环状醚生成的倾向。为了使过氧化物浓度小于上述下限值,可能需要进行过度的精制。

[0090]

作为本发明的聚亚烷基醚二醇组合物中包含的过氧化物,可以举出使聚亚烷基醚二醇的链状醚部位氧化而具有过氧基的物质、使四氢呋喃的环状醚部位氧化而具有过氧基的物质等中的1种或2种以上。通常,过氧化物是源于聚亚烷基醚二醇的链状醚部位被氧化从而包含在聚亚烷基醚二醇组合物中。

[0091]

聚亚烷基醚二醇组合物中的过氧化物浓度可以通过利用硫代硫酸钠等对于使过氧化物与碘化钾反应而游离出的碘进行滴定的方法来测定。

[0092]

本发明的聚亚烷基醚二醇组合物中,酸值通常为0.02mg-koh/g以上、优选为0.03mg-koh/g以上、更优选为0.05mg-koh/g以上、进一步优选为0.07mg-koh/g以上,通常为1.00mg-koh/g以下、优选为0.80mg-koh/g以下、更优选为0.60mg-koh/g以下、进一步优选为0.50mg-koh/g以下。若酸值过高,则缩醛值、羰基值过高而不优选,并且具有促进基于氧化的催化剂劣化或基于自由基的环状醚生成的倾向。为了使酸值小于上述下限值,可能需要进行过度的精制。

[0093]

作为对酸值带来影响的化合物,可以举出聚亚烷基醚二醇组合物中包含的例如甲酸、乙酸、丁酸等有机羧酸、磷酸等无机酸。

[0094]

聚亚烷基醚二醇组合物中的酸值可以通过使用碱的滴定来进行测定。

[0095]

本发明的聚亚烷基醚二醇组合物中,为了抑制上述基于氧化的问题,优选通过添加抗氧化剂而使其浓度相对于聚亚烷基醚二醇通常为10质量ppm以上、特别为50质量ppm以上、尤其为100质量ppm以上。抗氧化剂浓度相对于聚亚烷基醚二醇的上限通常为1000质量ppm以下、优选为500质量ppm以下、更优选为300质量ppm以下。若抗氧化剂浓度过高,则在工艺中会带来因固体析出所致的堵塞。若抗氧化剂浓度过低,则上述氧化反应的防止不充分,不优选。

[0096]

作为抗氧化剂,从效果、稳定性的方面出发,优选2,6-二叔丁基-对甲酚(bht)。

[0097]

本发明的聚亚烷基醚二醇组合物在后述的聚亚烷基醚二醇组合物的制造方法中优选使用包含含氮化合物的聚亚烷基醚二醇组合物经过降低缩醛的工序来制造。该缩醛降低工序优选为利用固体催化剂降低聚亚烷基醚二醇组合物中包含的缩醛的工序。

[0098]

作为使本发明的聚亚烷基醚二醇组合物中含有含氮化合物的方法没有特别限制,如后述的实施例项所示,可以举出:向所制造的聚亚烷基醚二醇中添加上述含氮化合物并使其达到上述氮原子换算浓度的方法、使用包含含氮化合物的原料作为聚四亚甲基醚二醇的制造原料来制造包含含氮化合物的聚四亚甲基醚二醇的方法等。

[0099]

[聚亚烷基醚二醇组合物的制造方法]

[0100]

聚亚烷基醚二醇的制造方法没有特别限制。优选可以举出下述方法:按照常规方法通过环状醚(如下文所述,可以为环状醚的衍生物)的开环聚合反应来制造聚四亚甲基醚二醇的二酯物,通过该聚四亚甲基醚二醇的二酯物的水解或酯交换反应来制造聚四亚甲基醚二醇。

[0101]

《环状醚》

[0102]

作为聚四亚甲基醚二醇制造时的开环聚合反应的原料的环状醚及其衍生物没有

特别限定。构成环状醚的碳原子数通常为2~10、优选为3~7。

[0103]

作为环状醚,具体地说,可以举出四氢呋喃(thf)、环氧乙烷、环氧丙烷、氧杂环丁烷、四氢吡喃、氧杂环庚烷、1,4-二氧六环等。

[0104]

作为环状醚,也可以使用构成环的烃基的氢原子的一部分被烷基或卤原子等取代而成的环状醚的衍生物。作为这样的环状醚,具体地说,可以举出3-甲基四氢呋喃、2-甲基四氢呋喃等。

[0105]

环状醚可以使用1种或混合使用2种以上,优选使用1种。

[0106]

这些环状醚中,从反应性、所得到的聚亚烷基醚二醇的工业需求的方面出发,优选thf。

[0107]

thf可以通过现有公知的制法来得到。作为得到thf的方法,例如可以举出下述方法:使用原料丁二烯、乙酸和氧进行乙酰氧基化反应,得到作为中间体的二乙酰氧基丁烯,将该二乙酰氧基丁烯进行氢化、水解,将由此得到的1,4-丁二醇进行环化脱水,得到thf的方法;将马来酸、琥珀酸、马来酸酐和/或富马酸作为原料,将它们进行氢化,将所得到的1,4-丁二醇进行环化脱水,得到thf的方法;将乙炔作为原料,与甲醛水溶液接触并将所得到的丁炔二醇进行氢化,将所得到的1,4-丁二醇进行环化脱水,得到thf的方法;将经由丙烯的氧化而得到的1,4-丁二醇进行环化脱水而得到thf的方法;将通过发酵法得到的琥珀酸进行氢化,并将所得到的1,4-丁二醇进行环化脱水而得到thf的方法;将由糖等生物质直接发酵而得到的1,4-丁二醇进行环化脱水,得到thf的方法;等等。

[0108]

《羧酸酐》

[0109]

在环状醚的开环聚合反应时,可以使用羧酸酐作为助剂(聚合反应引发剂)。作为羧酸酐,可以举出衍生自通常碳原子数2~12、优选碳原子数2~8的脂肪族或芳香族羧酸的羧酸酐。作为酸酐原料的羧酸优选为单羧酸,但也可以使用多元羧酸。

[0110]

作为上述羧酸的具体例,可以举出乙酸、丙酸、丁酸、戊酸、己酸、庚酸、辛酸、壬酸、马来酸、琥珀酸等脂肪族羧酸;苯甲酸、邻苯二甲酸、萘酸等芳香族羧酸。

[0111]

其中,作为羧酸酐,从价格、获得容易性的方面出发,优选衍生自脂肪族羧酸的酸酐,从反应性、所得到的聚亚烷基醚二醇的供求的方面出发,优选使用乙酸酐。

[0112]

羧酸酐的用量没有特别限定,相对于原料环状醚(也可以为衍生物)的合计通常为3摩尔%以上、优选为4摩尔%以上、更优选为5摩尔%以上,通常为30摩尔%以下、优选为28摩尔%以下、更优选为26摩尔%以下、进一步优选为25摩尔%以下。羧酸酐的用量若过多,则在开环聚合反应时或开环聚合反应后的加热工序中容易引起源自羧酸酐的着色,所制造的聚亚烷基醚二醇二酯的色调可能会劣化。羧酸酐的用量若过少,则得不到充分的开环聚合反应速度,可能无法以充分的生产率来制造聚亚烷基醚二醇二酯。

[0113]

《聚合催化剂》

[0114]

环状醚的开环聚合反应时通常使用聚合催化剂。

[0115]

作为聚合催化剂,只要是具有能够将环状醚进行开环聚合的能力的酸催化剂就没有特别限定。以往已知的方法是使用氟代硫酸这样的强酸催化剂的方法,进行商业制造。作为聚合催化剂,更优选使用具有路易斯酸性的固体酸催化剂。

[0116]

作为固体酸催化剂,适于使用含有金属氧化物的固体酸催化剂。

[0117]

作为催化剂金属,优选使用由属于周期表(本发明中的周期表是指基于iupac无机

化学命名法修订版(1998)的周期表)的第3族、第4族、第13族或第14族的金属元素形成的金属氧化物、或者包含这些金属元素的复合氧化物。具体地说,优选氧化钇、二氧化钛、氧化锆、氧化铝、二氧化硅等金属氧化物;或者氧化锆-二氧化硅、氧化铪-二氧化硅、氧化硅-氧化铝、二氧化钛-二氧化硅、二氧化钛-氧化锆之类的复合氧化物。也可以使用在这些复合氧化物中进一步含有其他金属元素的复合氧化物。

[0118]

作为制备本发明中使用的固体酸催化剂的方法,例如可以举出下述方法:向含有选自属于周期表第3族、第4族、第13族或第14族的金属元素中的一种以上的金属的盐或其醇盐的混合溶液中根据需要添加酸、碱、或者水,由此形成沉淀物或凝胶作为固体酸催化剂前体。作为得到上述沉淀物或凝胶的方法,可以举出共沉淀法、溶胶-凝胶法、混炼法、含浸法等。

[0119]

本发明中,优选使用下述方法:使金属盐和/或金属醇盐负载于适当的载体上,在固相状态(实质上不含水的状态)下使其接触碱或胺等碱性物质,经过该过程得到固体酸催化剂前体。

[0120]

这样得到的固体酸催化剂前体在根据需要进行过滤、清洗、干燥后,在氮、氩等惰性气体气氛、空气或者稀释氧气等氧化性气体气氛下进行烧制,得到所期望的氧化物或复合氧化物。加热烧制温度通常为600~1150℃、优选为700~1000℃的温度。通过在上述温度范围进行烧制,能够得到活性、稳定性优异的固体酸催化剂。

[0121]

关于开环聚合反应中使用的聚合催化剂的用量,根据反应形式是固定床还是悬浮床、或者根据是连续反应还是间歇式反应而不同。在悬浮床连续反应的情况下,聚合催化剂的用量通常为反应体系的全部化合物中的0.001~50质量%、优选为0.01~30质量%、特别优选为0.1~20质量%。

[0122]

《开环聚合反应》

[0123]

通过使用上述环状醚和羧酸酐以及作为开环聚合催化剂的酸催化剂来进行开环聚合反应,能够得到聚亚烷基醚二醇二酯。所得到的聚亚烷基醚二醇二酯可以通过进行水解反应或酯交换反应等公知的方法转换成聚亚烷基醚二醇。

[0124]

例如,作为环状醚使用thf的情况下,得到ptme。将ptme与碳原子数1~4的脂肪族醇混合,通过酯交换催化剂存在下的醇解反应而进行酯交换,由此可以得到ptmg。

[0125]

进行开环聚合反应的反应器没有特别限定,使用槽型、塔型等通常使用的反应器。反应方式也是只要为公知的方法就没有特别限定。作为具体的反应方式的一例,可以举出:将环状醚、羧酸酐和聚合催化剂投入到反应器中进行聚合的方法(间歇方式);将环状醚、羧酸酐和聚合催化剂分别按照在反应器内存在一定量的方式连续地供给、并同时将包含作为目的产物的聚亚烷基醚二醇二酯的反应液连续地抽出的方法(连续方式)。其中,出于生产率优异的原因,优选连续方式。

[0126]

本发明的开环聚合反应温度只要为公知范围就没有限定,通常为25℃以上、优选为30℃以上、更优选为33℃以上,通常为66℃以下、优选为60℃以下、更优选为49℃以下。开环聚合反应温度若超过上述上限温度,则可能引起聚亚烷基醚二醇二酯的着色劣化等的品质降低。开环聚合反应温度小于上述下限温度时,具有不仅由于收率降低而使生产率劣化,而且还会增大对未反应原料(是指原料中使用的未反应环状醚以及羧酸酐)进行回收的成本的倾向。

[0127]

本发明中的开环聚合反应温度是指反应器内的液温。

[0128]

关于开环聚合反应压力,只要为反应体系能够保持液相的压力即可,通常为常压~10mpa、优选为常压~5mpa的范围。

[0129]

关于开环聚合反应时间,从聚亚烷基醚二醇二酯的收率、经济性的方面出发,通常为0.1~20小时、优选为0.5~15小时的范围。

[0130]

关于反应时间,在间歇方式中是指从上升至反应温度的时刻起到反应结束并开始冷却为止的时间,在连续方式中是指聚合反应液在反应器中的停留时间。

[0131]

本发明中,可以根据需要在反应器的后段增加从反应液中回收未反应原料的工序、所得到的聚亚烷基醚二醇二酯的精制及水解工序、聚亚烷基醚二醇精制、以及催化剂的再生工序等。

[0132]

在间歇式反应方式的情况下,在反应结束后首先将催化剂和反应液过滤分开,由反应液中蒸馏除去未反应原料,由此能够容易地得到仅聚合物。反应后的催化剂在充分进行清洗后,使附着的有机物燃烧,由此能够容易地恢复活性。

[0133]

关于未反应原料的分离回收工序,只要为使用气液分离装置、气液接触装置等的公知方法就没有特别限定。未反应原料的分离回收工序优选包括向气液接触装置中供给包含聚亚烷基醚二醇二酯的反应液,将未反应原料进行分离回收的工序。这些未反应原料的分离回收工序可以为一种或将多种组合。气液接触装置是指使惰性气体与包含聚四亚甲基醚二醇二酯的反应液接触的工序中使用的装置。

[0134]

《水解或酯交换反应》

[0135]

为了将聚亚烷基醚二醇二酯转换成聚亚烷基醚二醇,将聚四亚甲基醚二醇二酯在催化剂的存在下进行水解、或者与低级醇进行酯交换反应。

[0136]

作为催化剂,只要是在水解反应或酯交换反应中使用的公知催化剂就没有特别限定。作为催化剂,通常使用锂、钠、钾、铯、铷等的碱金属醇盐。其中优选使用钠、钾的醇盐。作为催化剂,具体地说,可以举出甲醇钠、乙醇钠、异丙醇钠、甲醇钾、乙醇钾、异丙醇钾等。从通用性高、成本低的方面出发,更优选甲醇钠。

[0137]

作为聚四亚甲基醚二醇二酯的酯交换反应中使用的低级醇,使用甲醇、乙醇等碳原子数1~4的脂肪族醇。这些之中,从酯交换反应的反应速度的方面出发,适合使用甲醇。低级醇通常相对于聚四亚甲基醚二醇二酯以10~500质量%左右使用。

[0138]

水解反应或酯交换反应通常在常压或加压下进行。反应压力通常为0.1~2.0mpa、优选为1.0~1.5mpa。

[0139]

水解反应或酯交换反应中的反应温度通常为60~180℃的范围。

[0140]

《粗品聚四亚甲基醚二醇的精制》

[0141]

通过聚亚烷基醚二醇二酯的水解或酯交换反应得到的粗品聚亚烷基醚二醇的精制方法没有特别限定。作为该精制方法,可以举出下述方法:通过蒸馏除去有机杂质或者以二聚体~五聚体为中心的低聚物的方法;通过萃取除去水溶性物质的方法;进行氢化而降低缩醛值、羰基值或着色的方法;等等。这些精制可以单独使用,也可以将多种组合。本发明中优选包括通过基于氢化的缩醛分解来降低缩醛值、羰基值、着色的方法。

[0142]

作为粗品聚四亚甲基醚二醇的氢化中使用的氢化催化剂,可以举出含有属于周期表第8~11族的金属元素、即铁(fe)、钌(ru)、锇(os)、钴(co)、铑(rh)、铱(ir)、镍(ni)、钯

(pd)、铂(pt)、铜(cu)、银(ag)、金(au)中的1种或2种以上的均相催化剂或者将这些金属元素负载于载体而成的固体催化剂。其中优选属于周期表第10族的金属元素,其中从催化剂成本和催化剂活性的方面出发,最优选钯固体催化剂。

[0143]

固体催化剂中的属于周期表第8~11族的金属元素的形态可以为金属单质,也可以为氧化物、氢氧化物、其他各种盐等中的任一者。在氧化物等相对于金属单质的比例高的情况下,也可以在开始反应前事先利用氢气进行还原活性化处理等而进行转换成金属单质的处理,但也可以直接开始反应。由于在氢化反应体系导入氢气,因此在反应中这些氧化物等被还原而成为活性金属元素。

[0144]

作为载体,优选使用二氧化硅、氧化铝、二氧化钛、氧化锆、活性炭、石墨、硅藻土等中的1种或2种以上。这些之中,优选二氧化硅和/或硅藻土等,特别优选二氧化硅。

[0145]

固体催化剂中的属于周期表第8~11族的金属元素成分含量通常为0.1质量%以上、优选为0.5质量%以上、特别优选为1质量%以上,通常为80质量%以下、优选为20质量%以下、特别优选为10质量%以下。此处,关于固体催化剂中的属于周期表第8~11族的金属元素成分含量,在属于周期表第8~11族的金属元素为金属氧化物等形态的情况下,是指以该金属氧化物等计的含量。若金属元素成分含量比上述范围少、载体含量多,则由于作为催化剂有效成分的金属元素量不足而不能得到高氢化效率。若金属元素成分含量比上述范围多、载体含量少,则由于催化剂强度降低而不能得到高氢化效率。

[0146]

本发明中的固体催化剂只要含有属于周期表第8~11族的金属元素即可,也可以包含其他金属元素。作为可以包含的其他金属元素,例如可以举出铬、锰、锌、镁、钠、铼、钙等。这些金属元素也可以以金属元素本身、氧化物、氢氧化物、其他各种盐中的任一形态含有。

[0147]

在含有其他金属成分的情况下,该其他金属成分在固体催化剂中的含量通常为0.1质量%以上、优选为0.5质量%以上、特别优选为1质量%以上,通常为20质量%以下、优选为15质量%以下、特别优选为10质量%以下。

[0148]

通过与其他金属成分合用能够实现催化剂活性的提高,但若其含量过少,则不能得到充分的合用效果。若其他金属成分的含量过多,则周期表第8~11族金属元素和载体的含量相对减少,本发明的固体催化剂本来的氢化催化活性、以及选择率可能会受损,高沸点副产物的产量也可能会增加。

[0149]

固体催化剂的形状、尺寸没有特别限制,可以为粉末状、颗粒状、粒状、粒料状等成型品中的任一者。固体催化剂的大小也是任意的。例如在成型为粒料状的固体催化剂的情况下,优选直径为1~20mm、厚度为1~20mm。

[0150]

这样的固体催化剂可以通过将载体浸渍在周期表第8~11族金属盐的水溶液中,负载金属盐后进行烧制,根据需要进行成型等的方法来制造。

[0151]

在本发明中进行氢化时的反应温度通常为0℃以上、优选为50℃以上、特别优选为100℃以上、通常为200℃以下、优选为180℃以下、特别优选为150℃以下的范围。若反应温度过高,则会增加环状醚副产量、促进催化剂劣化。进而会增加高沸副产物的量。若反应温度过低,则反应不会进行,得不到目的精制效果。

[0152]

氢化中的氢气压力以表压计通常为0.1mpa以上、优选为0.5mpa以上、特别优选为1mpa以上,通常为100mpa以下、优选为10mpa以下、特别优选为6mpa以下。若氢气压力过低,

则反应速度变慢、生产率降低。在氢气压力过高的情况下,反应器的耐压负荷、压缩器负荷增大,建设费用会大幅增加。

[0153]

氢化反应时,反应液基于空塔的停留时间通常为5分钟以上、优选为10分钟以上、特别优选为30分钟以上,通常为20小时以下、优选为8小时以下、特别优选为5小时以下。若停留时间过短,则反应几乎不会进行。在停留时间过长的情况下、例如在填充层型的氢化用反应器的情况下,催化剂填充层变得较长较大,由于反应器的设备成本增加和催化剂量增加而使经济性显著变差。

[0154]

关于反应形式,固定床、滴流床、多管式等各种基于固体催化剂的常见填充层型的氢化用反应器均可使用。优选的反应器为固定床反应器或滴流床反应器。关于反应器,可以仅使用一台反应器,也可以将多台反应器以多段进行使用。

[0155]

在粗品聚四亚甲基醚二醇的氢化时,为了容易进行与固体催化剂的接触,可以将粗品聚四亚甲基醚二醇用对反应惰性的溶剂稀释后供于反应中。这种情况下,作为稀释溶剂,可以使用甲醇、甲苯等中的1种或2种以上。从与氢的混合性的方面出发,优选将粗品聚四亚甲基醚二醇稀释至以固体成分浓度计为5~95质量%左右而供于反应中。

[0156]

通过经历基于使用固体催化剂的氢化的缩醛降低工序,能够得到本发明的聚亚烷基醚二醇组合物。所得到的聚亚烷基醚二醇组合物的缩醛值低,着色等问题降低,能够适当地用于各种用途。

[0157]

本发明的聚亚烷基醚二醇组合物在经历上述基于氢化的缩醛降低工序后,可以进一步实施用于降低含氮化合物含量的阳离子交换树脂处理、蒸馏等精制处理,之后供于后述的各种用途。

[0158]

[聚亚烷基醚二醇组合物的用途]

[0159]

本发明的聚亚烷基醚二醇组合物可以作为伸缩性纤维、聚氨酯、合成皮革、热塑性聚酯弹性体、热塑性聚氨酯弹性体等热塑性弹性体、涂布材料等的制造原料使用。

[0160]

实施例

[0161]

以下通过实施例更详细地说明本发明,但只要不超出其要点,本发明并不限于以下实施例。

[0162]

[分子量测定方法]

[0163]

利用凝胶渗透色谱法(gpc)对ptmg的数均分子量(mn)进行分析。gpc的校准使用英国polymer laboratories公司的聚四氢呋喃校准试剂盒。

[0164]

[缩醛值测定方法]

[0165]

向试样10g中加入1n的盐酸性盐酸羟胺10ml,在60℃反应2小时,将所得到的游离盐酸利用0.1n的甲醇性氢氧化钾溶液进行中和滴定,由此求出ptmg中的缩醛浓度。但是,由于比较例2和实施例2~4中所含有的含氮化合物与滴定溶液发生反应,因此通过1hnmr根据ptmg羟基末端的相邻的亚甲基氢与缩醛结构的次甲基氢的比例来求出该缩醛浓度。根据所测定出的缩醛浓度求出缩醛值,单位全部统一为滴定基准的mg-koh/g。

[0166]

[过氧化物浓度测定方法]

[0167]

按下述方法求出ptmg中包含的过氧化物浓度。将试样溶解在乙醇中,加入乙酸、碘化钾溶液,在80℃加热2分钟后,利用硫代硫酸钠进行滴定至溶液成为无色为止,由滴定量计算出过氧化物浓度。

[0168]

[酸值测定方法]

[0169]

使用滴定装置,作为指示剂使用酚酞,根据氢氧化钾溶液的滴定量来求出ptmg中包含的酸值。

[0170]

[氮分析方法]

[0171]

使试样在氩-氧气氛内燃烧,通过使用燃烧-减压化学发光法的微量氮计(三菱化学分析公司制造、tn-10型)对所产生的燃烧气体进行分析,求出试样中的含氮化合物的含量。但是,在实施例3和实施例4中,根据所添加的胺量计算出氮原子换算的浓度。

[0172]

[thf分析方法]

[0173]

关于ptmg中包含的thf浓度,通过气相色谱法(装置:岛津制作所制造、型号gc-2014、柱db-1),根据内标法计算出该thf浓度。

[0174]

[开环聚合催化剂]

[0175]

作为thf的开环聚合反应催化剂,使用如下得到的催化剂:将cariactq15(注册商标)(fuji silysia chemical株式会社制造的二氧化硅载体)浸渗在27.2%硝酸氧锆水溶液中,之后实施干燥处理,其后利用重碳酸铵水溶液进行中和、清洗,之后进行干燥并在900℃进行烧制处理。

[0176]

[制备例1:含有缩醛的ptmg的制备]

[0177]

一边以50ml/min的流量向不包含抗氧化剂的三菱化学株式会社制造的四氢呋喃500g中鼓入空气,一边在室温和常压下进行24小时空气接触处理。向玻璃制造的500ml烧瓶反应器中投入进行了空气接触处理的四氢呋喃405g、株式会社daicel制造的乙酸酐49.5g、开环聚合催化剂18g,在氮气气氛下在反应温度40℃下进行6小时反应。由该反应液中过滤分离出催化剂,将所得到的聚合反应液向具备搅拌子的玻璃制圆底烧瓶中加入100g。一边向该圆底烧瓶内的反应液中以500ml/min的流量用氮鼓泡,一边在常压下在浴温170℃下加热2小时,蒸馏除去未反应原料,得到约120g的ptme。

[0178]

接着,将所得到的ptme 100g和关东化学株式会社制造的甲醇200g、东京化成工业株式会社制造的24%甲醇钠甲醇溶液0.34g装入到玻璃制可拆式烧瓶中。一边将烧瓶内的液体在250rpm进行搅拌一边将油浴升温至90℃,进行1小时全回流后抽出甲醇100g。在内温达到60℃以下时添加甲醇100g,将油浴升温,进行1小时全回流后,抽出甲醇100g。向烧瓶中的残留液中加入三菱化学株式会社制造的磺酸系强酸性阳离子交换树脂(diaion pk216)20g,除去碱。通过加压过滤除去树脂后,在0.2mpa以下的减压下在120℃蒸馏除去溶剂,得到ptmg-1。

[0179]

所得到的ptmg-1的数均分子量为2053,缩醛值为1.36mg-koh/g。

[0180]

[制备例2:含氮ptmg的制备]

[0181]

向三菱化学株式会社制造的四氢呋喃500g中加入三菱化学株式会社制造的苯乙烯系多元胺型阴离子交换树脂(diaion wa20)500g,使用1l的不锈钢制高压釜在70℃加热约24小时。其后过滤分离出离子交换树脂,制备出含有作为阴离子交换树脂溶出物的含氮化合物的四氢呋喃。此时,在所回收的四氢呋喃中包含以氮原子换算浓度计为约15ppm的含氮化合物。

[0182]

作为四氢呋喃使用含有该氮量的四氢呋喃,除此以外与制备例1同样地利用开环聚合反应制造ptme,同样地进行ptme的酯交换反应,得到ptmg-2。

[0183]

所得到的ptmg-2的数均分子量为1802,含氮化合物以氮原子换算计包含4质量ppm。

[0184]

[制备例3:含高浓度氮的ptmg的制备]

[0185]

向三菱化学株式会社制造的四氢呋喃500g中加入三菱化学株式会社制造的苯乙烯系多元胺型阴离子交换树脂(diaion wa20)500g,使用1l的不锈钢制高压釜在70℃加热约72小时。其后过滤分离出离子交换树脂,制备出含有作为阴离子交换树脂溶出物的含氮化合物的四氢呋喃。此时,所回收的四氢呋喃中包含以氮原子换算浓度计为约200ppm的含氮化合物。

[0186]

将含有该氮量的四氢呋喃300g与三菱化学株式会社制造的ptmg(mn=1800)100g装入具备搅拌子的玻璃制圆底烧瓶中,一边以500ml/min的流量鼓入氮,一边在常压下以浴温170℃加热2小时,蒸馏除去未反应原料,得到约100g的ptmg-3。

[0187]

所得到的ptmg-3的数均分子量为1800,包含以氮原子换算浓度计为550质量ppm的含氮化合物。

[0188]

需要说明的是,在下述实施例和比较例中,实施ptmg组合物的缩醛的氢化分解,若该氢化分解中产生的四氢呋喃为300质量ppm以下,则判断为不容易因聚亚烷基醚二醇的分解而生成环状醚。

[0189]

[比较例1]

[0190]

将制备例1中得到的ptmg-1(15.6g)、三菱化学株式会社制造的ptmg(mn=1800)(下文中有时称为“商品ptmg”)8.8g、制备例2中得到的ptmg-2(0.6g)进行混合。通过混合得到的ptmg(下文中有时称为“混合ptmg”)的数均分子量为1950,含氮化合物含量以氮原子换算浓度计为0.1质量ppm。进一步混合关东化学株式会社制造的甲苯25g,制成混合液。混合液的缩醛值为0.41mg-koh/g(混合ptmg中的缩醛值为0.82mg-koh)。

[0191]

将该混合液转移到100ml的不锈钢制高压釜中,进一步加入在直径3mm、长度3mm的圆筒状活性炭中以1.0质量%负载有pd的催化剂1g,在氢气压0.7mpag、130℃的条件下实施6小时的氢化分解反应。

[0192]

反应后的混合液中的缩醛值为0.26mg-koh/g(反应后的混合ptmg中的缩醛值为0.52mg-koh/g),包含492质量ppm的四氢呋喃。此时,缩醛的氢化分解率为36.6%。

[0193]

[比较例2]

[0194]

将制备例1中得到的ptmg-1(15.6g)、商品ptmg(7.1g)、制备例3中得到的ptmg-3(2.3g)进行混合。通过混合得到的ptmg(下文中有时称为“混合ptmg”)的数均分子量为1955,含氮化合物含量以氮原子换算浓度计为50质量ppm。进一步混合关东化学株式会社制造的甲苯25g,制成混合液。混合液的缩醛值为0.43mg-koh/g(混合ptmg中的缩醛值为0.86mg-koh)。

[0195]

对于该混合液,与比较例1同样地实施氢化分解反应,结果反应后的混合液中的缩醛值为0.43mg-koh/g(反应后的混合ptmg中的缩醛值为0.86mg-koh/g),包含1166质量ppm的四氢呋喃。此时,缩醛的氢化分解率为0.0%。

[0196]

[实施例1]

[0197]

将制备例1中得到的ptmg-1(15.6g)、商品ptmg(3.2g)、制备例2中得到的ptmg-2(6.2g)进行混合。通过混合得到的ptmg(下文中有时称为“混合ptmg”)的数均分子量为

1955,含氮化合物含量以氮原子换算浓度计为1质量ppm。进一步混合关东化学株式会社制造的甲苯25g,制成混合液。混合液的缩醛值为0.42mg-koh/g(混合ptmg中的缩醛值为0.84mg-koh)。

[0198]

对于该混合液,与比较例1同样地实施氢化分解反应,结果反应后的混合液中的缩醛值为0.24mg-koh/g(反应后的混合ptmg中的缩醛值为0.48mg-koh),包含209质量ppm的四氢呋喃。此时,缩醛的氢化分解率为42.9%。

[0199]

[实施例2]

[0200]

将制备例1中得到的ptmg-1(15.6g)、商品ptmg(8.3g)、制备例3中得到的ptmg-3(1.1g)进行混合。通过混合得到的ptmg(下文中有时称为“混合ptmg”)的数均分子量为1950,含氮化合物含量以氮原子换算浓度计为10质量ppm。进一步混合关东化学株式会社制造的甲苯25g,制成混合液。混合液的缩醛值为0.43mg-koh/g(混合ptmg中的缩醛值为0.86mg-koh)。

[0201]

对于该混合液,与比较例1同样地实施氢化分解反应,结果反应后的混合液中的缩醛值为0.16-koh/g(反应后的混合ptmg中的缩醛值为0.32mg-koh),包含280质量ppm的四氢呋喃。此时,缩醛的氢化分解率为62.8%。

[0202]

[实施例3]

[0203]

将制备例1中得到的ptmg-1(15.6g)、商品ptmg(9.4g)、关东化学株式会社制造的二乙胺(0.015g)进行混合。通过混合得到的ptmg(下文中有时称为“混合ptmg”)的数均分子量为1950,含氮化合物含量以氮原子换算浓度计为10质量ppm。进一步混合关东化学株式会社制造的甲苯25g,制成混合液。混合液的缩醛值为0.43mg-koh/g(混合ptmg中的缩醛值为0.86mg-koh)。

[0204]

对于该混合液,与比较例1同样地实施氢化分解反应,结果反应后的混合液中的缩醛值为0.18mg-koh/g(反应后的混合ptmg中的缩醛值为0.36mg-koh),包含132质量ppm的四氢呋喃。此时,缩醛的氢化分解率为58.1%。

[0205]

[实施例4]

[0206]

将制备例1中得到的ptmg-1(15.6g)、商品ptmg(9.4g)、关东化学株式会社制造的二乙胺(0.00075g)进行混合。通过混合得到的ptmg(下文中有时称为“混合ptmg”)的数均分子量为1950,含氮化合物含量以氮原子换算浓度计为0.5质量ppm。进一步混合关东化学株式会社制造的甲苯25g,制成混合液。混合液的缩醛值为0.43mg-koh/g(混合ptmg中的缩醛值为0.86mg-koh),酸值为0.141mg-koh/g(混合ptmg中的酸值为0.282mg-koh),过氧化物浓度为54.1μg-h2o2/g(混合ptmg中的过氧化物浓度为108.2μg-h2o2/g)。

[0207]

将该混合液转移到100ml的不锈钢制高压釜中,进一步加入在直径3mm、长度3mm的圆筒状活性炭中以1.0质量%负载有pd的催化剂1g,在氢气压0.7mpag、130℃的条件下实施12小时的氢化分解反应。反应后的混合液中的缩醛值为0.24mg-koh/g(反应后的混合ptmg中的缩醛值为0.48mg-koh),包含72质量ppm的四氢呋喃。此时,缩醛的氢化分解率为44.6%。

[0208]

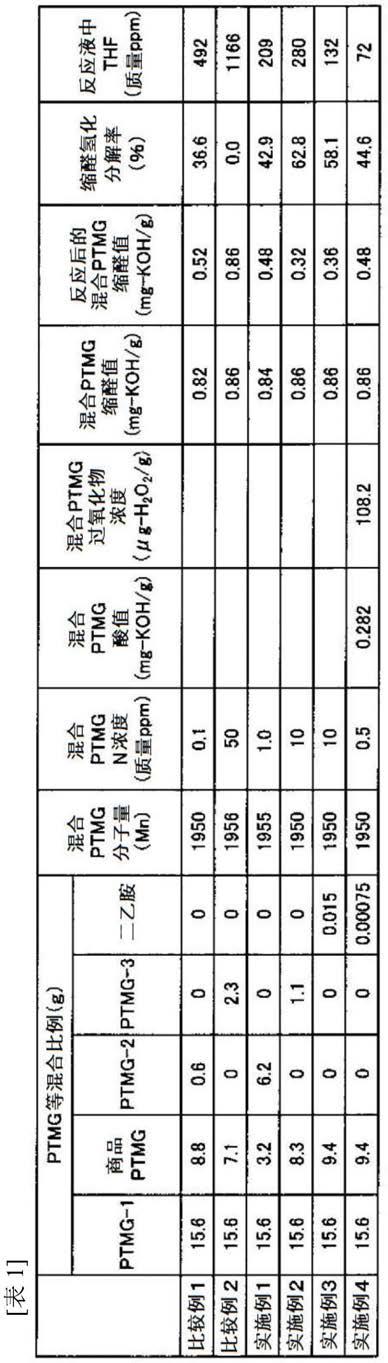

将比较例1、2和实施例1~4的结果汇总示于表1。表1中,将含氮化合物的氮原子换算浓度记载为“n浓度”。

[0209][0210]

由表1可知,混合ptmg的含氮化合物含量以氮原子换算浓度计为0.2~40质量ppm的范围内时,缩醛的氢化分解效率优异,氢化分解反应时的热稳定性也优异,作为分解产物

的四氢呋喃量也少。

[0211]

尽管使用特定方式详细地说明了本发明,但对本领域技术人员来说,显然可在不脱离本发明的意图和范围的前提下进行各种变更。

[0212]

本技术基于2017年12月15日提交的日本专利申请2017-240465,以引用的方式援用其全部内容。