1.本技术涉及石油开发完井液技术领域,具体地,涉及一种高效、环保无毒的用于海上油田水基完井液且抗酸抗盐的稠油降粘剂及其制备方法。

背景技术:

2.稠油通常指粘度高、密度大,化学组成中胶质和沥青质含量较高的重质原油。若完井液与储层流体特别是稠油不配伍会导致稠油流动性变差,影响稠油油藏的开发,抑制油藏产能的释放。因此完井液除了具备保护储层的必要功能外,还要具备降低稠油流动阻力的特性。

3.目前,功能型完井液的研发开始受到人们的重视,并且完井液降低稠油的流动阻力主要是依靠在完井液中添加稠油降粘剂和乳化作用来实现。其中,稠油降粘剂的降粘机理主要是,降粘剂水溶液与稠油接触能使油/水界面张力下降,经过搅拌,油便呈颗粒状分散在防逆乳化剂水溶液中,形成w/o型乳状液。降粘剂中的表面活性剂分子吸附于油珠周围,形成定向单分子保护膜,防止了油珠重新聚合。稠油乳化降粘剂的主要成分是表面活性剂,从工艺角度要求表面活性剂应具有较强的降低界面张力的能力,较强的润湿反转能力和乳化能力。

4.酸性完井液是一种对储层无污染,并能改善油气通道的完井液,是在传统的碱性完井液基础上发展起来的,具有良好的储层保护性能,其中包含的密度调节剂有nacl、cacl2、cacl2/cabr2,nacooh/kcooh,该体系的最大使用密度为1.55g/cm3。现有技术中的稠油降粘剂在加入一定的盐后,酸性完井液中的稠油降粘剂会出现析出(即盐析)从而产生降粘率下降等问题,因此需要研发一种适合于酸性完井液体系并且抗盐的稠油降粘剂。

技术实现要素:

5.本技术提供了一种稠油降粘剂及其制备方法,本技术的稠油降粘剂可以适合于酸性完井液体系,具有抗酸抗盐性能以及对稠油的降粘性能。

6.为了达到本技术的目的,本技术提供了一种稠油降粘剂,所述稠油降粘剂由以下重量份的组分组成:海水或过滤海水或淡水100份,表面活性剂1~5份,消泡剂0~1份。

7.进一步,所述稠油降粘剂由以下重量份的组分组成:海水或过滤海水或淡水100份,表面活性剂1~2.5份。

8.进一步,所述稠油降粘剂由以下重量份的组分组成:海水或过滤海水或淡水100份,表面活性剂1~2.5份,消泡剂0.2~1份。优选地,所述消泡剂为0.2~0.5份。

9.进一步,所述表面活性剂为阳离子表面活性剂,或阳离子表面活性剂和非离子型表面活性剂的组合。

10.进一步,所述阳离子表面活性剂选自十六烷基三甲基溴化铵、十六烷基三甲基氯化铵、十八烷基三甲基溴化铵、十八烷基三甲基氯化铵中的一种。

11.进一步,所述阳离子表面活性剂为十六烷基三甲基溴化铵。

12.进一步,所述非离子型表面活性剂选自烷基糖苷类非离子型表面活性剂、脂肪醇聚氧乙烯醚类非离子型表面活性剂、脂肪酸聚氧乙烯醚类非离子型表面活性剂中的一种或者几种。

13.进一步,所述非离子型表面活性剂为烷基糖苷类非离子型表面活性剂,优选地为apg-0814。

14.进一步,所述非离子型表面活性剂为脂肪醇聚氧乙烯醚类非离子型表面活性剂并选自aeo-7、aeo-12、aeo-15、aeo-20、aeo-23中的一种。

15.进一步,所述阳离子表面活性剂和非离子型表面活性剂的组合中,所述阳离子表面活性剂和非离子型表面活性剂的质量比为(3:1)-(4:1)。

16.进一步,所述消泡剂为有机硅类消泡剂,其中,所述有机硅类消泡剂为水溶性有机硅消泡剂,购自上海立奇化工有限公司,产品代号为l-50。

17.本技术还提供了一种稠油降粘剂的制备方法,所述方法包括:将海水或过滤海水或淡水和表面活性剂混合,或将海水或过滤海水或淡水、表面活性剂和消泡剂混合,然后加热搅拌即得到稠油降粘剂,其中搅拌时间为30~60分钟,加热温度为40~60℃。

18.本技术稠油降粘剂的具有以下优点:1、抗酸抗盐;2、对稠油降粘率高;其中,稠油降粘剂的降粘机理为稠油降粘剂水溶液与稠油接触能使油/水界面张力下降。经过搅拌,油滴便呈球状均匀稳定地分散在稠油降粘剂溶液中,形成w/o型乳状液。

19.本技术的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的其他优点可通过在说明书以及附图中所描述的方案来实现和获得。

附图说明

20.附图用来提供对本技术技术方案的理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本技术的技术方案,并不构成对本技术技术方案的限制。

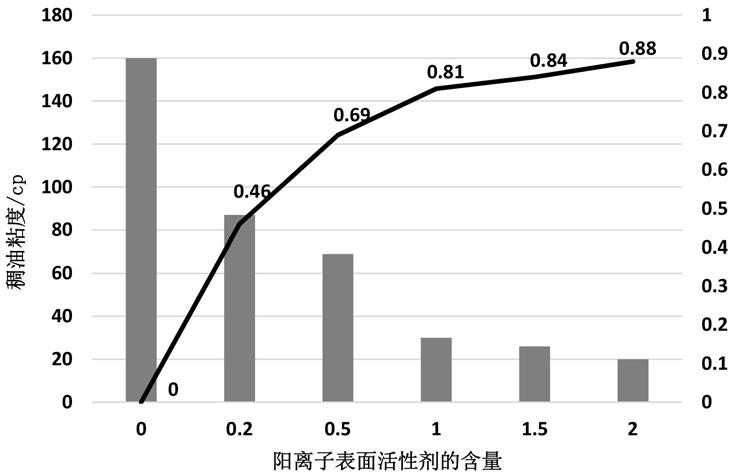

21.图1为本技术实施例1阳离子表面活性剂的添加量与降粘效果的关系。

22.图2为本技术实施例2-3阳离子表面活性剂的添加量与降粘效果的关系。

23.图3为本技术实施例4-5阳离子表面活性剂的添加量与降粘效果的关系。

24.图4为本技术实施例6阳离子表面活性剂的添加量与降粘效果的关系。

25.其中,在图1至图4中,右侧的纵坐标表示降粘率,左侧的纵坐标表示稠油粘度,横坐标表示阳离子表活剂含量,单位是克/毫升。

具体实施方式

26.本技术描述了多个实施例,但是该描述是示例性的,而不是限制性的,并且对于本领域的普通技术人员来说显而易见的是,在本技术所描述的实施例包含的范围内可以有更多的实施例和实现方案。尽管在附图中示出了许多可能的特征组合,并在具体实施方式中进行了讨论,但是所公开的特征的许多其它组合方式也是可能的。除非特意加以限制的情况以外,任何实施例的任何特征或元件可以与任何其它实施例中的任何其他特征或元件结合使用,或可以替代任何其它实施例中的任何其他特征或元件。

27.本技术提供了一种稠油降粘剂,所述稠油降粘剂由以下重量份的组分组成:海水

或过滤海水或淡水100份,表面活性剂1~5份,消泡剂0~1份。

28.在一种示例性实施例中,所述稠油降粘剂由以下重量份的组分组成:海水或过滤海水或淡水100份,表面活性剂1~2.5份。

29.在一种示例性实施例中,所述稠油降粘剂由以下重量份的组分组成:海水或过滤海水或淡水100份,表面活性剂1~2.5份,消泡剂0.2~1份。优选地,所述消泡剂为0.2~0.5份。

30.在一种示例性实施例中,所述表面活性剂为阳离子表面活性剂,或阳离子表面活性剂和非离子型表面活性剂的组合。

31.在一种示例性实施例中,所述阳离子表面活性剂选自十六烷基三甲基溴化铵、十六烷基三甲基氯化铵、十八烷基三甲基溴化铵、十八烷基三甲基氯化铵中的一种;所述阳离子表面活性剂优选为十六烷基三甲基溴化铵。

32.在一种示例性实施例中,所述非离子型表面活性剂选自烷基糖苷类非离子型表面活性剂、脂肪醇聚氧乙烯醚类非离子型表面活性剂、脂肪酸聚氧乙烯醚类非离子型表面活性剂中的一种或者几种。

33.在一种示例性实施例中,所述非离子型表面活性剂为烷基糖苷类非离子型表面活性剂,优选地为apg-0814。

34.在一种示例性实施例中,所述非离子型表面活性剂为脂肪醇聚氧乙烯醚类非离子型表面活性剂并选自aeo-7、aeo-12、aeo-15、aeo-20、aeo-23中的一种。

35.在一种示例性实施例中,所述阳离子表面活性剂和非离子型表面活性剂的组合中,所述阳离子表面活性剂和非离子型表面活性剂的质量比为(3:1)-(4:1)。

36.在一种示例性实施例中,所述消泡剂为有机硅类消泡剂,其中,所述有机硅类消泡剂为水溶性有机硅消泡剂,购自上海立奇化工有限公司,产品代号为l-50。

37.本技术还提供了一种稠油降粘剂的制备方法,所述方法包括:将海水或过滤海水或淡水和表面活性剂混合,或将海水或过滤海水或淡水、表面活性剂和消泡剂混合,然后加热搅拌即得到稠油降粘剂,其中搅拌时间为30~60分钟,加热温度为40~60℃。

38.实施例1稠油降粘剂的组分和制备方法如下:淡水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100份十六烷基三甲基溴化铵

ꢀꢀ

1.5份apg-0814

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5份有机硅消泡剂l-50

ꢀꢀꢀꢀꢀꢀ

0.2份在设有加热搅拌装置的循环池中依次加入上述组分,充分搅拌循环,搅拌时间30~60分钟,加热温度为40~60℃,即得到稠油降粘剂。

39.实施例2稠油降粘剂的组分和制备方法如下:淡水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100份十六烷基三甲基溴化铵

ꢀꢀ

2份有机硅消泡剂l-50

ꢀꢀꢀꢀꢀꢀ

0.2份在设有加热搅拌装置的循环池中依次加入上述组分,充分搅拌循环,搅拌时间30~60分钟,加热温度为40~60℃,即得到稠油降粘剂。

40.实施例3稠油降粘剂的组分和制备方法如下:淡水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100份十六烷基三甲基溴化铵

ꢀꢀ

1份有机硅消泡剂l-50

ꢀꢀꢀꢀꢀꢀ

0.2份在设有加热搅拌装置的循环池中依次加入上述组分,充分搅拌循环,搅拌时间30~60分钟,加热温度为40~60℃,即得到稠油降粘剂。

41.实施例4稠油降粘剂的组分和制备方法如下:淡水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100份十六烷基三甲基溴化铵

ꢀꢀ

1.5份aeo-12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5份有机硅消泡剂l-50

ꢀꢀꢀꢀꢀꢀ

0.2份在设有加热搅拌装置的循环池中依次加入上述组分,充分搅拌循环,搅拌时间30~60分钟,加热温度为40~60℃,即得到稠油降粘剂。

42.实施例5稠油降粘剂的组分和制备方法如下:淡水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100份十六烷基三甲基溴化铵

ꢀꢀ

2份aeo-12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5份有机硅消泡剂l-50

ꢀꢀꢀꢀꢀꢀ

0.2份在设有加热搅拌装置的循环池中依次加入上述组分,充分搅拌循环,搅拌时间30~60分钟,加热温度为40~60℃,即得到稠油降粘剂。

43.实施例6稠油降粘剂的组分和制备方法如下:淡水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100份十六烷基三甲基溴化铵

ꢀꢀ

1.5份aeo-15

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5份有机硅消泡剂l-50

ꢀꢀꢀꢀꢀꢀ

0.2份在设有加热搅拌装置的循环池中依次加入上述组分,充分搅拌循环,搅拌时间30~60分钟,加热温度为40~60℃,即得到稠油降粘剂。

44.稠油降粘剂的性能测试:测试例1. 稠油降粘剂的抗酸抗盐性能测试:实施例1-6中的稠油降粘剂与市售的非离子类型的稠油降粘剂成品a(即对比例1)的抗酸抗盐性能比较,其中成品a (型号:xl50) 为脂肪醇聚氧乙烯醚类的稠油降粘剂。

45.分别配制实施例1-6稠油降粘剂的水溶液,并加入2 g有机酸(例如,柠檬酸)、6 g氯化钠,观察是否出现浑浊和沉淀。

46.配制对比例1降粘剂成品的水溶液。

47.将上述含有机酸和氯化钠的实施例1-6的稠油降粘剂的水溶液和对比例1的稠油

降粘剂的水溶液装入测量瓶至刻度线,用浊度测试仪测量稠油降粘剂水溶液的浊度值。

48.其中,浊度测试仪测量浊度的具体步骤为:1、按on/offclr键将仪器打开;2、仪器将进行一系列的功能自检,显示自检代码;3、当lcd显示“—”,说明仪器准备好测量;4、将完全搅拌均匀的样品倒入干净的测量瓶内距瓶口0.5cm。在盖紧黑色的保护盖前允许有足够的时间让气泡逸出;5、在测量瓶插入测量池之前,先用镜头纸将其擦干净(注意:必须保持比色皿无指纹,赃物,油脂,特别是光通过的区域(大约距比色皿底部2cm处));6、将测量瓶放入测量池内,检查盖上的凹口是否和槽相吻合。黑色保护盖上的标志应与lcd上的箭头相对;7、按readdate键,lcd显示“sip”并闪烁,大约20秒后显示浊度值。

49.其中,实施例1-6中稠油降粘剂的水溶液的配制方法为:将实施例1-6中的稠油降粘剂组分定量加入烧杯中,并将烧杯置于加热磁力搅拌器上,在50℃,500r/min的转速下搅拌40min即得稠油降粘剂的水溶液,各组分和用量见下表1。

50.对比例1的稠油降粘剂水溶液的配制方法为:量取100ml淡水,加入1.5g市面售的稠油降粘剂成品于烧杯中,将烧杯置于加热磁力搅拌器上,在50℃,500r/min的转速下搅拌40min,再加入2g有机酸、6g氯化钠,即得到对比例1的稠油降粘剂的水溶液。

51.测得的实施例1-6和对比例1的水溶液浊度值见表2。

52.表1

组分实施例1实施例2实施例3实施例4实施例5实施例6淡水/ml100100100100100100十六烷基三甲基溴化铵/g1.5211.521.5apg-0814/g0.5————————————————————aeo-12/g————————————0.50.5————aeo-15/g————————————————————0.5消泡剂/g0.20.20.20.20.20.2

表2

检测项目实施例1实施例2实施例3实施例4实施例5实施例6对比例1室温下稠油降粘剂的浊度/ntu3.783.644.214.625.186.4732.880℃烘箱3天后的浊度/ntu3.343.393.464.255.026.253880℃7天后的浊度/ntu3.293.063.234.014.656.3939.6

测试例2.稠油降粘剂对稠油的降粘率按照测试例1中的方法,配制实施例1-6的稠油降粘剂水溶液,并分别向其中加入2g有机酸、6g氯化钠,将其与粘度约为3000mpa

•

s左右的重质油含量高的稠油按3:7的重量比混合,在80℃加热的条件下测定稠油降粘剂的降粘效果。其中,重质油中的胶质和沥青质含量较高,比重一般在0.82~0.95,热值在10,000~11,000kcal/kg。重质油中另外还含有部分的硫黄及微量的无机化合物。

53.按照测试例1中的方法,配制对比例1的稠油降粘剂水溶液,并与粘度约为3000mpa

•

s左右的重质油含量高的稠油按3:7的重量比混合,测定对比例1降粘剂在80℃加热的

条件下的降粘性能。

54.各稠油降粘剂的降粘性能见下表3。

55.表3

检测项目实施例1实施例2实施例3实施例4实施例5实施例6对比例180℃下稠油粘度/cp160160160160160160190加入降粘剂后的稠油的粘度/cp21203025203045降粘率/%86.987.581.284.487.581.276.3

通过测试例1-2以及表2-3可以看出,在抗酸、抗盐和降粘性能方面,实施例1-6的稠油降粘剂的性能都要优于对比例。

56.测试例3. 稠油降粘剂的阳离子表面活性剂含量的选择:3.1对实施例1配方中的阳离子表面活性剂的含量的优选。

57.改变实施例1配方中的阳离子表面活性剂十六烷基三甲基溴化铵的量,将制备的稠油降粘剂水溶液与重质油含量高的稠油按3:7的重量比混合,在80℃加热的条件下考察降粘效果,结果见图1。

58.实验结果表明,在实施例1稠油降粘剂组分中加入1.5 g的十六烷基三甲基溴化铵时的降粘效果是最好的。

59.3.2 实施例2-3配方中的阳离子表面活性剂的含量的优选。

60.分别改变实施例2-3配方中阳离子表面活性剂十六烷基三甲基溴化铵的量,将制备的稠油降粘剂水溶液与重质油含量高的稠油按3:7的重量比混合,在80℃加热的条件下考察降粘效果,结果见图2。

61.实验结果表明,在实施例2-3稠油降粘剂组分中加入2.0 g的十六烷基三甲基溴化铵时的降粘效果是最好的。

62.3.3 实施例4-5配方中的阳离子表面活性剂的含量的优选。

63.分别改变实施例4-5配方中的阳离子表面活性剂十六烷基三甲基溴化铵的量,将制备的稠油降粘剂水溶液与重质油含量高的稠油按3:7的重量比混合,在80℃加热的条件下考察降粘效果,结果见图3。

64.实验结果表明,在实施例4-5稠油降粘剂组分中加入2.0g的十六烷基三甲基溴化铵时的降粘效果是最好的。

65.3.4 实施例6配方中的阳离子表面活性剂的含量的优选。

66.改变实施例6中阳离子表面活性剂十六烷基三甲基溴化铵的量,将制备的稠油降粘剂水溶液与重质油含量高的稠油按3:7的重量比混合,在80℃加热的条件下考察降粘效果,结果见图4。

67.实验结果表明,在实施例6稠油降粘剂组分中加入1.5g的十六烷基三甲基溴化铵时的降粘效果是最好的。