1.本发明涉及纯碱生产技术领域,尤其涉及一种小苏打脱硫副产物和纯碱厂废液综合利用方法。

背景技术:

2.治理工业烟气主要有湿法脱硫和干法脱硫两种工艺。以钙法脱硫为代表的湿法脱硫工艺推行时间久远,目前主要应用于热电等尾气含硫量高的领域。近年来,以小苏打为吸收剂的钠基干法脱硫(sds)凭借其独特的优势在众多干法脱硫工艺中脱颖而出,在尾气含硫量相对较低的行业(如玻璃、钢铁等)应用越来越广泛。

3.sds干法脱硫技术来源于比利时索尔维公司,在欧美等发达地区已广泛应用,具有技术成熟,运行稳定可靠,操作维护简单,全干法处理,无废水产生,占地面积小,脱硫效率高(可达95%以上),灵活性高等优点,可以满足更严格的排放指标,目前已被国内部分钢铁、焦化、玻璃企业所应用,并正在向水泥、垃圾焚烧等行业推广,具有广阔的应用前景。随着小苏打在脱硫行业的推广,小苏打脱硫的副产物产量将逐步增大。目前小苏打脱硫副产物的主要处理方式为:部分玻璃企业可将较为洁净的回收用于生产有色玻璃;大多数脱硫副产物(如钢铁和焦化行业)因呈灰黑色、杂质含量高,除少量可用于生产个别标号的水泥外,大部分作为固废采用堆存的方式存放,不仅浪费了资源,且占用场地易造成二次污染。

4.目前采用氨碱法生产纯碱的过程中会产生大量的废液,废液的排放量受生产工艺影响,基本上每生产1t纯碱约排出废液9m3,废液的处置一直是世界性难题,也是限制氨碱企业发展的瓶颈之一。因此如何将脱硫副产物以及废液综合利用是本发明的研究重点。

技术实现要素:

5.本发明所要解决的技术问题是:针对现有技术的不足,提供一种小苏打脱硫副产物和纯碱厂废液综合利用方法,利用该方法实现了对小苏打脱硫副产物以及纯碱厂废液的回收利用,避免了资源浪费,同时还带来了经济效益。

6.为解决上述技术问题,本发明的技术方案是:

7.一种小苏打脱硫副产物和纯碱厂废液综合利用方法,所述方法包括以下步骤:

8.(1)将自来水和硫酸依次加入反应釜的内部进行搅拌和加热,再加入脱硫副产物,维持同一搅拌速度继续搅拌混合,保温反应待料液反应结束将反应后的料液进行过滤,收集的滤液备用;

9.(2)将纯碱厂生产纯碱时产生的废液进行过滤,收集的废清液备用;

10.(3)将步骤(1)中备用的滤液加入另一反应釜的内部,进行搅拌和加热,再加入步骤(2)中收集的废清液,维持同一搅拌速度继续搅拌混合,保温反应待料液反应结束后将反应后的料液进行过滤,分别收集液相和固相,其中收集的固相进行洗涤、过滤,得到的固体即为二水石膏。

11.作为一种改进的技术方案,步骤(1)中所述硫酸和所述脱硫副产物中的总碱量(以

碳酸氢钠计)的摩尔比为1:1.9-2.1。

12.作为一种改进的技术方案,步骤(1)中脱硫副产物的加入量按照每2.5m3自来水中加入550-650kg。

13.作为一种改进的技术方案,步骤(1)中脱硫副产物的总碱度(以碳酸氢钠计)为0.8wt%-52wt%,脱硫副产物中硫酸钠的含量为47wt%-88.57wt%。

14.作为一种改进的技术方案,步骤(1)中保温反应的温度为30-35℃,搅拌混合的时间为15-30min,搅拌速度为85-100rpm。

15.作为一种改进的技术方案,步骤(1)中的硫酸为外购的硫酸或氯碱厂回收的75-85wt%的硫酸。

16.作为一种改进的技术方案,步骤(2)中废清液中ca

2+

和滤液中的so

42+

的摩尔比为0.8-1.5:1。

17.作为一种改进的技术方案,步骤(2)中保温反应的温度为50-60℃,搅拌混合的时间为10-60min,搅拌速度为90-109rpm。

18.作为一种改进的技术方案,步骤(2)中所述废清液在10-30min加入到反应釜的内部。

19.作为一种改进的技术方案,步骤(3)中收集的液相作为纯碱生产用化盐用水。

20.采用了上述技术方案后,本发明的有益效果是:

21.采用本发明的综合利用方法,将脱硫副产物、纯碱厂废液以及氯碱厂废硫酸综合利用,降低了对环境的污染以及企业对废液、脱硫副产物、废硫酸的处理成本,上述废液、脱硫副产物经过反应以及工艺的优选得到了理想的二水石膏产品,为企业增加了经济效益。液相的回收利用可有效降低纯碱生产原盐消耗,同时滤液中还含有较低含量的钙、镁离子,用于纯碱生产化盐可有效降低精制盐水过程中灰乳和纯碱的用量,降低纯碱生产成本。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

23.实施例1

24.一种小苏打脱硫副产物和纯碱厂废液综合利用方法,包括以下步骤:

25.(1)将2.5m3自来水和3.37kg硫酸(氯碱产回收的80wt%的硫酸)依次加入反应釜的内部进行搅拌(搅拌速度为85rpm)和加热(利用反应釜外壁上夹套中60℃的热水进行加热),再加入550kg脱硫副产物(脱硫副产物的总碱度以碳酸氢钠计为0.8wt%,脱硫副产物中硫酸钠的含量为88.57wt%,硫酸和脱硫副产物中总碱量的摩尔比为1:1.9),维持同一搅拌速度继续搅拌混合15min,保温反应(保温反应的温度控制在30℃)待料液反应结束将反应后的料液进行过滤,收集的滤液备用;

26.(2)将纯碱厂生产纯碱时产生的废液进行过滤,收集的废清液备用;

27.(3)将步骤(1)中备用的滤液加入另一反应釜的内部,进行搅拌(搅拌速度为90rpm)和加热(反应釜外壁上夹套中60℃的热水进行加热),再加入6.3m3步骤(2)中收集的废清液(废清液中钙离子和滤液中硫酸根离子的摩尔比为1.5:1,并且控制在10min中加

完),维持同一搅拌速度继续搅拌混合10min,保温反应(保温反应的温度为50℃)待料液反应结束后将反应后的料液进行过滤,分别收集液相和固相,其中收集的固相进行洗涤、过滤,得到的固体即为二水石膏;收集的液相作为纯碱生产用化盐用水。

28.实施例2

29.一种小苏打脱硫副产物和纯碱厂废液综合利用方法,包括以下步骤:

30.(1)将自来2.5m3水和68.53kg硫酸(氯碱产回收的80wt%的硫酸)依次加入反应釜的内部进行搅拌(搅拌速度为90rpm)和加热(利用反应釜外壁上夹套中60℃的热水进行加热),再加入580kg脱硫副产物(脱硫副产物的总碱度以碳酸氢钠计为15.8wt%,脱硫副产物中硫酸钠的含量为77.8wt%,硫酸和脱硫副产物中总碱量的摩尔比为1:1.95),维持同一搅拌速度继续搅拌混合20min,保温反应(保温反应的温度控制在32℃)待料液反应结束将反应后的料液进行过滤,收集的滤液备用;

31.(2)将纯碱厂生产纯碱时产生的废液进行过滤,收集的废清液备用;

32.(3)将步骤(1)中备用的滤液加入另一反应釜的内部,进行搅拌(搅拌速度为95rpm)和加热(反应釜外壁上夹套中60℃的热水进行加热),再加入6.1m3步骤(2)中收集的废清液(废清液中钙离子和滤液中硫酸根离子的摩尔比为1.35:1,并且废清液控制在15min中加完),维持同一搅拌速度继续搅拌混合20min,保温反应(保温反应的温度为53℃)待料液反应结束后将反应后的料液进行过滤,分别收集液相和固相,其中收集的固相进行洗涤、过滤,得到的固体即为二水石膏;收集的液相作为纯碱生产用化盐用水。

33.实施例3(最佳)

34.一种小苏打脱硫副产物和纯碱厂废液综合利用方法,包括以下步骤:

35.(1)将2.5m3自来水和99.75kg硫酸(氯碱产回收的80wt%的硫酸)依次加入反应釜的内部进行搅拌(搅拌速度为95rpm)和加热(利用反应釜外壁上夹套中60℃的热水进行加热),再加入600kg脱硫副产物(脱硫副产物的总碱度以碳酸氢钠计为28.8wt%,脱硫副产物中硫酸钠的含量为68.5wt%,,硫酸和脱硫副产物中总碱量的摩尔比为1:2),维持同一搅拌速度继续搅拌混合25min,保温反应(保温反应的温度控制在33℃)待料液反应结束将反应后的料液进行过滤,收集的滤液备用;

36.(2)将纯碱厂生产纯碱时产生的废液进行过滤,收集的废清液备用;

37.(3)将步骤(1)中备用的滤液加入另一反应釜的内部,进行搅拌(搅拌速度为98rpm)和加热(反应釜外壁上夹套中60℃的热水进行加热),再加入5.39m3步骤(2)中收集的废清液(废清液中钙离子和滤液中硫酸根离子的摩尔比为1.2:1,并且废清液控制在20min中加完),维持同一搅拌速度继续搅拌混合30min,保温反应(保温反应的温度为55℃)待料液反应结束后将反应后的料液进行过滤,分别收集液相和固相,其中收集的固相进行洗涤、过滤,得到的固体即为二水石膏;收集的液相作为纯碱生产用化盐用水。

38.实施例4

39.一种小苏打脱硫副产物和纯碱厂废液综合利用方法,包括以下步骤:

40.(1)将2.5m3自来水和192.58kg硫酸(氯碱产回收的80wt%的硫酸)依次加入反应釜的内部进行搅拌(搅拌速度为98rpm)和加热(利用反应釜外壁上夹套中60℃的热水进行加热),再加入630kg脱硫副产物(脱硫副产物的总碱度以碳酸氢钠计43.6wt%,脱硫副产物中硫酸钠的含量为52.8wt%,硫酸和脱硫副产物中总碱量的摩尔比为1:2.08),维持同一搅

拌速度继续搅拌混合15min,保温反应(保温反应的温度控制在35℃)待料液反应结束将反应后的料液进行过滤,收集的滤液备用;

41.(2)将纯碱厂生产纯碱时产生的废液进行过滤,收集的废清液备用;

42.(3)将步骤(1)中备用的滤液加入另一反应釜的内部,进行搅拌(搅拌速度为102rpm)和加热(反应釜外壁上夹套中60℃的热水进行加热),再加入4.74m3步骤(2)中收集的废清液(废清液中钙离子和滤液中硫酸根离子的摩尔比为1:1,并且废清液控制在25min中加完),维持同一搅拌速度继续搅拌混合40min,保温反应(保温反应的温度为58℃)待料液反应结束后将反应后的料液进行过滤,分别收集液相和固相,其中收集的固相进行洗涤、过滤,得到的固体即为二水石膏;收集的液相作为纯碱生产用化盐用水。

43.实施例5

44.一种小苏打脱硫副产物和纯碱厂废液综合利用方法,包括以下步骤:

45.(1)将2.5m3自来水和234.7kg硫酸(氯碱产回收的80wt%的硫酸)依次加入反应釜的内部进行搅拌(搅拌速度为100rpm)和加热(利用反应釜外壁上夹套中60℃的热水进行加热),再加入650kg脱硫副产物(脱硫副产物的总碱度以碳酸氢钠计为52wt%,脱硫副产物中硫酸钠的含量为47wt%,硫酸和脱硫副产物中总碱量的摩尔比为1:2.1),维持同一搅拌速度继续搅拌混合15min,保温反应(保温反应的温度控制在35℃)待料液反应结束将反应后的料液进行过滤,收集的滤液备用;

46.(2)将纯碱厂生产纯碱时产生的废液进行过滤,收集的废清液备用;

47.(3)将步骤(1)中备用的滤液加入另一反应釜的内部,进行搅拌(搅拌速度为109rpm)和加热(反应釜外壁上夹套中60℃的热水进行加热),再加入3.94m3步骤(2)中收集的废清液(废清液中钙离子和滤液中硫酸根离子的摩尔比为0.8:1,并且废清液控制在30min中加完),维持同一搅拌速度继续搅拌混合60min,保温反应(保温反应的温度为60℃)待料液反应结束后将反应后的料液进行过滤,分别收集液相和固相,其中收集的固相进行洗涤、过滤,得到的固体即为二水石膏;收集的液相作为纯碱生产用化盐用水。

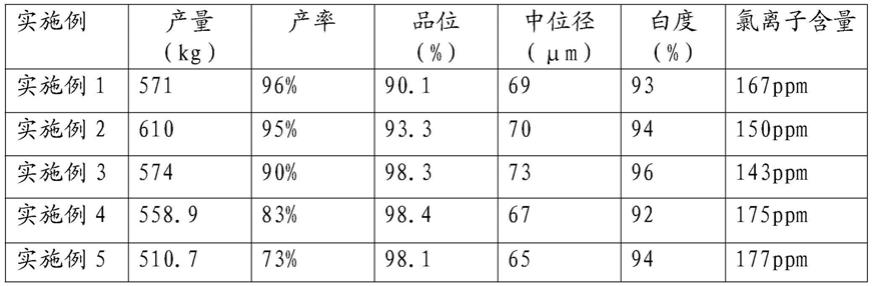

48.实施例1、实施例2、实施例3、实施例4以及实施例5方法下所得的二水石膏产品的指标见表1。

49.表1

[0050][0051]

为了为更好的证明本发明实施例3工艺参数下的方法可以得到指标较好的二水石膏产品,以实施例3为参照,给出了4个对比例,具体结果详见表2。

[0052]

对比例1

[0053]

与实施例3不同是,步骤(3)中的搅拌转速为140rpm,其余操作相同。

[0054]

对比例2

[0055]

与实施例3不同是,步骤(3)中的搅拌转速为60rpm,其余操作相同。

[0056]

对比例3

[0057]

与实施例3不同是,步骤(1)中脱硫副产物的加入量按照每2.5m3自来水中加入500kg,其余操作相同。

[0058]

对比例4

[0059]

与实施例3不同是,步骤(1)中脱硫副产物的加入量按照每2.5m3自来水中加入700kg,其余操作相同。

[0060]

表2

[0061][0062]

通过表2数据可以发现,降低搅拌速度或者提高搅拌速度得到的二水石膏产品均不理想,增加脱硫产物的用量也会导致二水石膏粒径下降,减少脱硫产物虽然对产品质量没有产生影响,但是不利于设备产能的提高。

[0063]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。