1.本发明属于隧道防水材料技术领域,具体涉及一种用于隧道施工的水泥基渗 透结晶复合活性粉体母料及其制备方法。

背景技术:

2.水泥基渗透结晶材料是新型防水材料,其不仅属于无机材料体系,与水泥混 凝土体系具有较大的相容性,而且防水性能优异,对混凝土还有防水修复的功能。 水泥基渗透结晶材料的核心是活性母料,目前普通水泥基渗透结晶活性母料在隧 道高湿度、背水面施工性差,即抗渗性能、力学性能等不足;且活性母料不能实 现全粉体化,即存在渗透剂、激发剂等液体功能试剂,即液体与粉体混合工艺复 杂、液体与粉体的混合物保存不便的问题。

技术实现要素:

3.本发明的目的是提供一种用于隧道施工的水泥基渗透结晶复合活性粉体母 料及其制备方法,用其制备的用于隧道施工的水泥基渗透结晶材料,28天砂浆抗 折强度和28d砂浆抗压强度均满足gb18445-2012,且性能优越。

4.本发明采用以下技术方案:一种用于隧道施工的水泥基渗透结晶复合活性粉 体母料,其特征在于,其有效成分由以下重量百分比的原料制备而成:

5.苹果酸-草酸7.5%~12.5%,甲基硅酸钠5.0%~10.0%,改性硅油 20%~30%和碱性金属硅酸盐溶液50%~67%;上述原料的重量百分比之和为 100%;

6.其中:所述苹果酸-草酸为苹果酸与草酸的混合物,其苹果酸与草酸的质量 比为1:3~3:1;碱性金属硅酸盐溶液为na2sio3、na2so4和水的混合物,na2sio3、 na2so4和水的质量比为(4~2):(3~1):3。

7.本发明还公开了上述的一种用于隧道施工的水泥基渗透结晶复合活性粉体 母料的制备方法,其特征在于,该制备方法如下:称取上述各原料;

8.步骤一、将改性硅油与碱性金属硅酸盐溶液装入反应釜中搅拌混合,并将混 合溶液的ph值调节到10~12,获得碱性前驱物;

9.步骤二、将苹果酸-草酸和甲基硅酸钠与所述碱性前驱物混合搅拌,然后在 150℃下搅拌,获得复合活性母料前驱物;

10.步骤三、将所述复合活性母料前驱物与无水酒精按质量比4:1混合,且在 30~50℃保温120min,得复合活性母料;

11.步骤四、去除所述复合活性母料中未反应的原料、酒精和碱液,在喷雾干燥, 得水泥基渗透结晶复合活性粉体母料。

12.进一步地,在所述步骤一中,采用质量浓度为10~30%氢氧化钠溶液调节混 合溶液的ph值。

13.进一步地,在在所述步骤四中,利用压缩抽滤设备去除复合活性母料中未反 应的原料、酒精和碱液;利用喷雾烘干设备烘干去除杂质的复合活性母料。

14.本发明还公开了一种用于隧道施工的水泥基渗透结晶材料,包括上述或者上 述任一项方法制备的一种用于隧道施工的水泥基渗透结晶复合活性粉体母料。

15.本发明的有益效果是:(1)苹果酸与草酸均溶于水,在碱性条件下可以生成 苹果酸盐与草酸盐,其可以降低体系中的电荷,提高水泥基材料的密实性能。(2) 甲基硅酸钠结构中的硅醇基与碱性金属硅酸盐溶液中na2sio3、na2so4发生脱水 交联反应,形成具有“反毛细管”效应的抗渗憎水性硅酸盐混合物。(3)改性硅 油属于有机硅氧烷,在高温作用下一方面通过苹果酸-草酸盐对分子结构接枝的 改性,另一方面改性硅油溶解抗渗憎水性硅酸盐混合物,从而形成具有降电荷

‑ꢀ

抗渗憎水型复合材料,实现堵塞内部空隙,封闭毛细管道,增加水泥基材料的密 实度。(4)利用压缩抽滤技术与喷雾烘干技术实现用于隧道施工的水泥基渗透结 晶复合活性母料的粉体化。

具体实施方式

16.本发明一种用于隧道施工的水泥基渗透结晶复合活性粉体母料,其有效成分 由以下重量百分比的原料制备而成:

17.苹果酸-草酸7.5%~12.5%,甲基硅酸钠5.0%~10.0%,改性硅油 20%~30%和碱性金属硅酸盐溶液50%~67%;上述原料的重量百分比之和为 100%;

18.其中:所述苹果酸-草酸为苹果酸与草酸的混合物,其苹果酸与草酸的质量 比为1:3~3:1;碱性金属硅酸盐溶液为na2sio3、na2so4和水的混合物,na2sio3、 na2so4和水的质量比为(4~2):(3~1):3。

19.上述的一种用于隧道施工的水泥基渗透结晶复合活性粉体母料的制备方法, 该制备方法如下:称取上述各原料;

20.步骤一、将改性硅油与碱性金属硅酸盐溶液装入反应釜中搅拌混合,并将混 合溶液的ph值调节到10~12,获得碱性前驱物;采用质量浓度为10~30%氢氧化 钠溶液调节混合溶液的ph值。改性硅油属于有机硅氧烷,在高温作用下一方面 通过苹果酸-草酸盐对分子结构接枝的改性,另一方面改性硅油溶解抗渗憎水性 硅酸盐混合物,从而形成具有降电荷-抗渗憎水型复合材料,实现堵塞内部空隙, 封闭毛细管道,增加水泥基材料的密实度。

21.步骤二、将苹果酸-草酸和甲基硅酸钠与所述碱性前驱物混合搅拌,然后在 150℃下搅拌,获得复合活性母料前驱物;在150℃的温度下,实现甲基硅酸钠的 表面酸化,提高性能。甲基硅酸钠结构中的硅醇基与碱性金属硅酸盐溶液中 na2sio3、na2so4发生脱水交联反应,形成具有“反毛细管”效应的抗渗憎水性 硅酸盐混合物。

22.步骤三、将所述复合活性母料前驱物与无水酒精按质量比4:1混合,且在 30~50℃保温120min,得复合活性母料;无水酒精起到分散剂的作用,进一步分 散复合活性母料前驱物。

23.步骤四、去除所述复合活性母料中未反应的原料、酒精和碱液,在喷雾干燥, 得水泥基渗透结晶复合活性粉体母料。利用压缩抽滤设备去除复合活性母料中未 反应的原料、酒精和碱液;利用喷雾烘干设备烘干去除杂质的复合活性母料。

24.本发明还公开了一种用于隧道施工的水泥基渗透结晶材料,包括上述或者上 述

方法制备的一种用于隧道施工的水泥基渗透结晶复合活性粉体母料。

25.下面结合具体实施方式对本发明进行详细说明。

26.实施例1

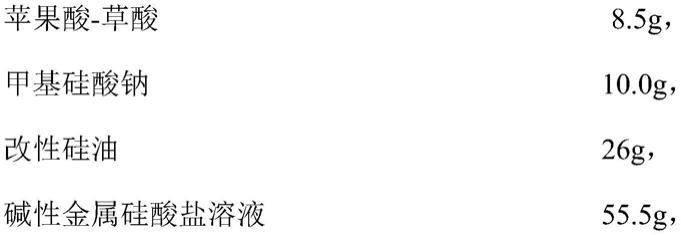

27.以制备本发明产品100g为例,其有效成分及质量配比为:

[0028][0029]

苹果酸-草酸为苹果酸与草酸的混合物,其苹果酸与草酸的质量比为1:3。

[0030]

甲基硅酸钠为分析纯。

[0031]

改性硅油为工业纯。

[0032]

碱性金属硅酸盐溶液为na2sio3、na2so4与水的混合物,其na2sio3、na2so4与水的质量比为2:3:3。

[0033]

实施例2

[0034]

以制备本发明产品100g为例,其有效成分及质量配比为:

[0035][0036]

苹果酸-草酸为苹果酸与草酸的混合物,其苹果酸与草酸的质量比为3:1。

[0037]

甲基硅酸钠为分析纯。

[0038]

改性硅油为工业纯。

[0039]

碱性金属硅酸盐溶液为na2sio3、na2so4与水的混合物,其na2sio3、na2so4与水的质量比为4:1:3。

[0040]

实施例3

[0041]

以制备本发明产品100g为例,其有效成分及质量配比为:

[0042][0043]

苹果酸-草酸为苹果酸与草酸的混合物,其苹果酸与草酸的质量比为1:2。

[0044]

甲基硅酸钠为分析纯。

[0045]

改性硅油为工业纯。

[0046]

碱性金属硅酸盐溶液为na2sio3、na2so4与水的混合物,其na2sio3、na2so4与水的质量比为3:1:3。

[0047]

实施例4

[0048]

以制备本发明产品100g为例,其有效成分及质量配比为:

[0049][0050]

苹果酸-草酸为苹果酸与草酸的混合物,其苹果酸与草酸的质量比为2:1。

[0051]

甲基硅酸钠为分析纯。

[0052]

改性硅油为工业纯。

[0053]

碱性金属硅酸盐溶液为na2sio3、na2so4与水的混合物,其na2sio3、na2so4与水的质量比为2:1:3。

[0054]

实施例5

[0055]

以制备本发明产品100g为例所用的组分及其质量配比为:

[0056][0057]

苹果酸-草酸为苹果酸与草酸的混合物,其苹果酸与草酸的质量比为3:1。

[0058]

甲基硅酸钠为分析纯。

[0059]

改性硅油为工业纯。

[0060]

碱性金属硅酸盐溶液为na2sio3、na2so4与水的混合物,其na2sio3、na2so4与水的质量比为4:3:3。

[0061]

实施例6

[0062]

以制备本发明产品100g为例,其有效成分及质量配比为:

[0063][0064]

苹果酸-草酸为苹果酸与草酸的混合物,其苹果酸与草酸的质量比为1:1。

[0065]

甲基硅酸钠为分析纯。

[0066]

改性硅油为工业纯。

[0067]

碱性金属硅酸盐溶液为na2sio3、na2so4与水的混合物,其na2sio3、na2so4与水的质量比为3:2:3。

[0068]

上述实施例1-实施例6中的用于隧道施工的水泥基渗透结晶复合活性粉体母 料的制备方法如下:

[0069]

步骤一、将改性硅油与碱性金属硅酸盐溶液装入反应釜常温搅拌10min后, 加入氢氧化钠溶液将反应釜中混合液ph值调节到10,获得碱性前驱物。在实施 例1中,氢氧化钠溶液的质量浓度为10%,实施例2中,氢氧化钠溶液的质量浓 度为30%,实施例3中氢氧化钠溶液的质量浓度为20%,实施例4中氢氧化钠溶 液的质量浓度为25%,实施例5中氢氧化钠溶液的质量浓度为15%,实施例6中 氢氧化钠溶液的质量浓度为20%。

[0070]

步骤二、将苹果酸-草酸、甲基硅酸钠装入反应釜与碱性前驱物常温搅拌 15min后,关闭反应釜口后在温度150℃搅拌65min,获得复合活性母料前驱物。

[0071]

步骤三、复合活性母料前驱物与无水酒精按质量比4:1在反应釜中进行混合 且在30~50℃保温120min,获得复合活性母料。

[0072]

步骤四、利用压缩抽滤设备去除复合活性母料中未反应的苹果酸-草酸、甲 基硅酸钠等杂质,再利用喷雾烘干设备将去除杂质的复合活性母料制备成水泥基 渗透结晶复合活性粉体母料。

[0073]

对比例1

[0074]

以制备产品100g为例,其有效成分及质量配比为:

[0075][0076]

苹果酸-草酸为苹果酸与草酸的混合物,其苹果酸与草酸的质量比为1:1。

[0077]

改性硅油为工业纯。

[0078]

碱性金属硅酸盐溶液为na2sio3、na2so4与水的混合物,其na2sio3、na2so4与水的质量比为3:2:3。

[0079]

制备方法如下:

[0080]

(1)将改性硅油与碱性金属硅酸盐溶液装入反应釜常温搅拌10min后,加 入质量浓度为20%的氢氧化钠溶液,将反应釜中混合液ph值调节到11,获得碱 性前驱物。

[0081]

(2)将苹果酸-草酸装入反应釜与碱性前驱物常温搅拌15min后,关闭反应 釜口后在温度150℃搅拌65min,获得复合活性母料前驱物。

[0082]

(3)复合活性母料前驱物与无水酒精按质量比4:1在反应釜中进行混合且在 30~50℃保温120min,获得复合活性母料。

[0083]

(4)利用压缩抽滤设备去除复合活性母料中未反应的苹果酸-草酸等杂质, 再利用喷雾烘干设备将去除杂质的复合活性母料制备成水泥基渗透结晶复合活 性粉体母料。

[0084]

对比例2

[0085]

以制备产品100g为例,其有效成分及质量配比为:

[0086][0087]

甲基硅酸钠为分析纯。

[0088]

改性硅油为工业纯。

[0089]

碱性金属硅酸盐溶液为na2sio3、na2so4与水的混合物,其na2sio3、na2so4与水的质量比为3:2:3。

[0090]

(1)将改性硅油与碱性金属硅酸盐溶液装入反应釜常温搅拌10min后,加 入质量浓度为20%氢氧化钠溶液,将反应釜中混合液ph值调节到11,获得碱性 前驱物。

[0091]

(2)将甲基硅酸钠装入反应釜与碱性前驱物常温搅拌15min后,关闭反应 釜口后在温度150℃搅拌65min,获得复合活性母料前驱物。

[0092]

(3)复合活性母料前驱物与无水酒精按质量比4:1在反应釜中进行混合且在30~50℃保温120min,获得复合活性母料。

[0093]

(4)利用压缩抽滤设备去除复合活性母料中未反应的甲基硅酸钠等杂质, 再利用喷雾烘干设备将去除杂质的复合活性母料制备成水泥基渗透结晶复合活 性粉体母料。

[0094]

对比例3

[0095]

以制备产品100g为例,其有效成分及质量配比为:

[0096][0097]

苹果酸-草酸为苹果酸与草酸的混合物,其苹果酸与草酸的质量比为1:1。

[0098]

甲基硅酸钠为分析纯。

[0099]

碱性金属硅酸盐溶液为na2sio3、na2so4与水的混合物,其na2sio3、na2so4与水的质量比为3:2:3。

[0100]

该产品的制备方法如下:

[0101]

(1)将碱性金属硅酸盐溶液装入反应釜常温搅拌10min后,加入质量浓度 为20%的氢氧化钠溶液将反应釜中混合液ph值调节到11,获得碱性前驱物。

[0102]

(2)将苹果酸-草酸、甲基硅酸钠装入反应釜与碱性前驱物常温搅拌15min 后,关闭反应釜口后在温度150℃搅拌65min,获得复合活性母料前驱物。

[0103]

(3)复合活性母料前驱物与无水酒精按质量比4:1在反应釜中进行混合且在 30~50℃保温120min,获得复合活性母料。

[0104]

(4)利用压缩抽滤设备去除复合活性母料中未反应的苹果酸-草酸、甲基硅 酸钠等杂质,再利用喷雾烘干设备将去除杂质的复合活性母料制备成水泥基渗透 结晶复合活性粉体母料。

[0105]

对比例4

[0106]

以制备产品100g为例,其有效成分及质量配比为:

[0107][0108]

其中:苹果酸-草酸为苹果酸与草酸的混合物,其苹果酸与草酸的质量比为 1:1。

[0109]

甲基硅酸钠为分析纯。

[0110]

改性硅油为工业纯。

[0111]

该产品的制备方法如下:

[0112]

(1)将改性硅油装入反应釜常温搅拌10min后,加入质量浓度为20%的氢 氧化钠溶液,将反应釜中混合液ph值调节到11,获得碱性前驱物。

[0113]

(2)将苹果酸-草酸、甲基硅酸钠装入反应釜与碱性前驱物常温搅拌15min 后,关闭反应釜口后在温度150℃搅拌65min,获得复合活性母料前驱物。

[0114]

(3)复合活性母料前驱物与无水酒精按质量比4:1在反应釜中进行混合且在 30~50℃保温120min,获得复合活性母料。

[0115]

(4)利用压缩抽滤设备去除复合活性母料中未反应的苹果酸-草酸、甲基硅 酸钠等杂质,再利用喷雾烘干设备将去除杂质的复合活性母料制备成水泥基渗透 结晶复合活性粉体母料。

[0116]

对比例5

[0117]

以制备产品100g为例,其有效成分及质量配比为:

[0118][0119]

其中:苹果酸-草酸为苹果酸与草酸的混合物,其苹果酸与草酸的质量比为 1:1。

[0120]

甲基硅酸钠为分析纯。

[0121]

改性硅油为工业纯。

[0122]

碱性金属硅酸盐溶液为na2sio3、na2so4与水的混合物,其na2sio3、na2so4与水的质量比为3:2:3。

[0123]

该产品的制备方法如下:

[0124]

(1)将改性硅油与碱性金属硅酸盐溶液装入反应釜常温搅拌10min后,加 入质量浓度为20%的氢氧化钠溶液将反应釜中混合液ph值调节到11,获得碱性 前驱物。

[0125]

(2)将苹果酸-草酸、甲基硅酸钠装入反应釜与碱性前驱物常温搅拌35min 后制备成水泥基渗透结晶复合活性粉体母料。

[0126]

对比例6

[0127]

以制备产品100g为例,其有效成分及质量配比为:

[0128][0129][0130]

其中:苹果酸-草酸为苹果酸与草酸的混合物,其苹果酸与草酸的质量比为 1:1。

[0131]

甲基硅酸钠为分析纯。

[0132]

改性硅油为工业纯。

[0133]

碱性金属硅酸盐溶液为na2sio3、na2so4与水的混合物,其na2sio3、na2so4与水的质量比为3:2:3。

[0134]

该产品的制备方法如下:将改性硅油、碱性金属硅酸盐溶液、苹果酸-草酸、 甲基硅酸钠装入反应釜常温搅拌45min后制备成水泥基渗透结晶复合活性粉体母 料。

[0135]

对实施例1~6及对比例1~6中制备的水泥基渗透结晶复合活性粉体母料进 行性能检测,如下各表中序号ss1~db6依次代表实施例1~对比6中配制的水泥基 渗透结晶复合活性粉体母料与水泥及石英砂与水泥和石英砂按配比复配的水泥 基渗透结晶材料,dbsp是目前普遍使用的市售某进口水泥基渗透结晶防水涂料成 品。

[0136]

将实施例1~对比6中配制的水泥基渗透结晶复合活性粉体母料与水泥及石 英砂与水泥和石英砂按配比复配的水泥基渗透结晶材料,如表1所示:

[0137]

表1实施例1~6及对比例1~6的水泥基渗透结晶材料配方

[0138][0139][0140]

依据gb18445-2012对表1中复配的水泥基渗透结晶材料的抗折强度、抗压 强度、抗渗性能、湿基面粘结性能进行测试,测试结果如表2~表4所示。

[0141]

表2实施例1~6及对比例1~6的水泥基渗透结晶材料的砂浆力学性能

[0142]

序号7d砂浆抗折/mpa7d砂浆抗压/mpa28d砂浆抗折/mpa28d砂浆抗压/mpass13.2112.614.6515.80ss23.2812.394.6015.63ss33.1614.094.4216.09ss43.1812.214.6015.68ss53.3913.664.7015.63ss63.5012.264.8815.83db12.8712.053.9514.28db23.0511.974.1615.22db32.3610.633.7712.45db42.7510.313.3712.56db52.127.232.648.43db61.063.071.835.61dbsp3.0910.683.6112.16

[0143]

如表2所示,为实施例1~6及对比例1~6的水泥基渗透结晶材料的砂浆力 学性能,分别测试了其7d砂浆抗折强度,7d砂浆抗压强度、28d砂浆抗折强度 和28d砂浆抗压强度,采用实施例1~6制备的活性粉体母料复配的水泥基渗透 结晶材料7d砂浆抗折强度,最大的为3.50mpa,最小的为3.16mpa;7d砂浆抗 压强度,最大的为14.09mpa,最小的为12.21mpa;28d砂浆抗折强度,最大的 为4.88mpa,最小的为4.42mpa;28d砂浆抗压强度最大

的为16.09mpa,最小 的为15.63mpa;而市售的浓缩剂成品的7d砂浆抗折强度、7d砂浆抗压强度、28d 砂浆抗折强度和28d砂浆抗压强度分别为3.09mpa、10.68mpa、3.61mpa和12.16 mpa。由以上可知,采用本实施例制备的活性粉体母料复配的水泥基渗透结晶材 料,其7d砂浆抗折强度,7d砂浆抗压强度、28d砂浆抗折强度和28d砂浆抗压 强度均满足gb18445-2012标准;其均优于目前普遍使用的进口水泥基渗透结晶 防水涂料。同时,与对比例1~实施例6相比较,也验证了采用本发明中的复合 活性粉体母料和制备方法,是最优的选择。

[0144]

表3实施例1~6及对比例1~6的水泥基渗透结晶材料的净浆力学性能

[0145][0146][0147]

如表3所示,为实施例1~6及对比例1~6的水泥基渗透结晶材料的净浆力 学性能,分别测试了其7d净浆抗折强度、7d净浆抗压强度、28d净浆抗折强度、 和28d净浆抗压强度。采用实施例1~6制备的活性粉体母料复配的水泥基渗透 结晶材料的7d净浆抗折强度,最大的为11.81mpa,最小的为10.85mpa;7d 净浆抗压强度,最大的为30.73mpa,最小的为29.75mpa;28d净浆抗折强度, 最大的为13.48mpa,最小的为12.81mpa;28d净浆抗压强度,最大的为36.04 mpa,最小的为34.82mpa,而市售的浓缩剂成品的7d净浆抗折强度、7d净浆抗 压强度、28d净浆抗折强度和28d净浆抗压强度分别为4.35mpa、13.29mpa、 9.47mpa和24.65mpa。由以上可知,采用本实施例制备的活性粉体母料复配的 水泥基渗透结晶材料,其7d净浆抗折强度,7d净浆抗压强度、28d净浆抗折强 度和28d净浆抗压强度远远高于gb 18445-2012标准规定值;也明显优于目前普 遍使用的进口水泥基渗透结晶防水涂料。同时,与对比例1~实施例6相比较, 也验证了采用本发明中的复合活性粉体母料和制备方法,是最优的选择。

[0148]

表4实施例1~6及对比例1~6的水泥基渗透结晶材料的抗渗性能与湿基面粘结性能

[0149][0150][0151]

如表4所示,为实施例1~6及对比例1~6的水泥基渗透结晶防水涂料带涂 层砂浆和去除涂层砂浆的抗渗压力和抗渗压力比以及湿基面粘结强度。采用实施 例制备的活性粉体母料复配的水泥基渗透结晶材料28d带涂层砂浆抗渗压力比为 267%~367%,去涂层砂浆抗渗压力比为233%~300%,湿基面粘结强度1.(3~1).4 mpa;对比例28d带涂层砂浆抗渗压力比为200%~267%,去涂层砂浆抗渗压力 比为133%~200%,湿基面粘结强度0.5~1.1mpa;进口水泥基渗透结晶防水涂料 的28d带涂层抗渗压力比233%,去涂层抗渗压力比167%,湿基面粘结强度 1.0mpa;由以上可知,采用本实施例制备的活性粉体母料复配的水泥基渗透结晶 材料的28d带涂层抗渗压力比、去涂层抗渗压力比以及湿基面粘结强度,满足 gb 18445-2012标准规定值;均优于目前普遍使用的进口水泥基渗透结晶防水涂 料的性能;同时,与对比例1~实施例6相比较,也验证了采用本发明中的复合 活性粉体母料和制备方法,是最优的选择。