1.本发明本属于无机非金属环保材料生产技术领域,具体涉及一种玄武岩鳞片的生产装置及生产工艺。

背景技术:

2.玄武岩是地球上存在和分布最广的矿物,玄武岩鳞片是玄武岩矿物为原料,经过对矿物熔化、均化、成形、回收等特殊工艺加工而成的新型环保材料。该材料,除具有高强度、高模量等特点外,还具有耐高/低温性、耐酸碱、抗氧化、抗辐射、绝缘、绝热、隔音、耐磨损、防火阻燃等优异性能,可广泛应用于消防、环保、航空、航天、军工、汽车、船舶制造、交通运输、电子电气、装备防护、公共设施、化工建筑等领域。

3.目前,国外只有俄罗斯、乌克兰拥有玄武岩鳞片制造技术,生产的玄武岩鳞片,尺寸分布在几微米到几十微米之间。我国科研院所投入大量的人力物力开展玄武岩鳞片技术研究,取得了可喜的成果,但仅局限于在实验室的加工、制备阶段,尚未有大规模工业生产。

4.在现有已公开的玄武岩鳞片生产技术中,大多借用玄武岩纤维或玻璃鳞片的部分生产工艺路线,制得的玄武岩鳞片质量不够稳定,生产成本高,鳞片厚度均为5微米以上。

技术实现要素:

5.针对上述问题,本发明的目的是提供一种玄武岩鳞片的生产装置及生产工艺,采用全电能分段加热,生产过程自动控制,能实现连续稳定的工业化生产,鳞片尺寸达到1.0~2.0μm,能有效地解决上述问题。

6.本发明的技术方案是:提供一种玄武岩鳞片的生产装置,包括熔炉、熔液均化仓、熔液排料仓、鳞片形成仓、鳞片回收装置。

7.所述的熔炉是将玄武岩矿物融化的设备,由耐火砖砌筑而成,内部呈圆形,外面有金属护板,在熔炉的侧面有加料口、导液口a,并装有熔料电极,在导液口a处装有液位传感器,在熔炉的底部装有温度传感器a,液位传感器、传感器a与plc控制器电连接,自动控制熔料电极,炉内融化温度设定为1500℃~1600℃。

8.优选地,熔料电极采用硅钼棒作为加热元件。

9.优选地,熔料电极为三相电极。

10.所述的熔液均化仓为耐火砖砌制的封闭空间,与熔炉的侧面相连,并由导液口a与熔炉相通,熔液均化仓的右侧有导液口b,在熔液均化仓的侧壁上装有均化仓电极,在熔液均化仓的底部装有温度传感器b。温度传感器b与plc控制器电连接,自动控制均化仓电极,均化仓内温度设定为1350℃~1400℃。

11.所述的熔液排料仓由耐火砖砌筑而成,与熔液均化仓相连,并由导液口b与熔液均化仓相通,在熔液排料仓的底部装有熔料窄缝出口,在熔料窄缝出口中间位置装配有窄缝调节头,窄缝调节头可上下移动,进行调节窄缝的大小,在熔液排料仓的侧壁上装有排料仓电极,在熔液排料仓的顶部装有温度传感器c,温度传感器c与plc控制器电连接,自动控制

熔液排料仓电极,熔液排料仓内温度设定为1300℃~1350℃。

12.优选地,排料仓电极为单相电极。

13.优选地,料窄缝出口与窄缝调节头之间形成的圆形漏板窄缝,其间隙大小可根据熔液的粘稠度而定,调整范围为0.5~2.0mm。

14.优选地,熔料窄缝出口和窄缝调节头均采用铂铑合金加工制作。

15.优选地,可增大熔液排料仓的仓底面面积,增加熔料窄缝出口的数量,同时增加排料仓电极数量,形成温度稳定的多出口的炉窑结构,熔料窄缝出口的数量可以是1~10个。

16.所述的鳞片形成仓为箱体结构,箱体的一侧装有风量调节窗,箱体的另一侧为鳞片出口,箱体的上部固装有鳞片形成管,鳞片形成管的中心线与熔料窄缝出口的中心重合,鳞片形成管的孔径要稍大于熔料窄缝出口的直径,鳞片形成管的上口平面与熔料窄缝出口保持有间距。

17.进一步地,鳞片形成管内壁上固装有冷却管。

18.优选地,鳞片形成管的上口平面与熔料窄缝出口15的间距为10~ 50mm。

19.所述的鳞片回收装置,包括鳞片输送风机和鳞片分离器,鳞片输送风机的进风口通过鳞片引导管与鳞片形成仓的鳞片出口端口联结,风机的出风口通过导管与鳞片分离器的进料口相联结;鳞片分离器为离心式鳞片与空气混合物的分离罐体,在罐体的侧面有进料管,在罐体的上部是排风口,在排风口的下面装有鳞片过滤网,罐体下部为鳞片回收仓,鳞片由回收仓下出料口排出,进行包装。

20.优选地,鳞片输送风机为轴流式风机。

21.本技术方案还提供了一种玄武岩鳞片生产工艺,包括以下步骤:

22.a.玄武岩颗粒制备:对玄武岩矿石的矿物成分进行检验,对符合要求的玄武岩矿石进行机械破碎,得到粒度0~25mm的玄武岩颗粒料,备用;

23.b.向炉内投料:将窑炉温度预加热至1500℃左右,开始向炉内陆续投料,直至炉内料面和熔液面达到正常位置。当导液口a处熔液断流时,plc 控制器发出指令信号,需要及时向炉内添加炉料;

24.c.炉内形成熔体:将炉料加入熔炉内,用熔料电极电加热融化炉料,形成熔液的过程。炉内炉料融化温度设定为1500℃~1600℃;

25.d.熔体均化保温:由于往炉体2内加入的炉料是不连续的,以至于熔液通过导液口a流入熔液均化仓的熔液温度会存在一定的波动,因此对流入熔液均化仓内的熔液,由均化仓电极进行再加热,并滞留均化保温,维持熔液温度为1350℃~1400℃,保持熔液均化仓内的熔液温度恒定;

26.e.熔体通过漏板:熔液从熔液均化仓通过导液口b流入到熔液排料仓,再通过熔料窄缝出口排出的过程。排料仓内由排料仓电极加热,熔液温度设定为1300℃~1350℃,保持熔液在熔液排料仓中温度恒定;熔料窄缝出口与窄缝调节头之间形成的圆形漏板窄缝,其间隙大小可熔液的粘稠度而定,调整范围为0.5~2.0mm。

27.f.鳞片形成:熔液从熔料窄缝出口流出,通过鳞片形成管进到鳞片形成仓的过程。熔液从熔料窄缝出口15流出呈薄壁圆管状,在受鳞片输送风机12的吸力作用下,将未曾固化的薄壁圆管强制拉伸,形成壁厚1.0~ 2.0μm的鳞片,在鳞片形成管内壁上的冷却管作用下,鳞片快速降温固化,并进入到鳞片形成仓中悬浮破碎,鳞片形成管的上口进风量的大小

由开启调节窗来调整;

28.g.鳞片输送:鳞片与空气一起从鳞片形成仓进到鳞片分离器的过程。利用鳞片输送风机输送,在将鳞片输送的同时,可将大片的鳞片破碎呈小碎片;

29.h.鳞片分离:在鳞片输送风机的作用下,将鳞片和空气吹送进鳞片分离器,在鳞片分离器内将鳞片分离出来落到鳞片回收仓,然后排出包装,成为玄武岩鳞片产品。

30.本发明提供的一种玄武岩鳞片的生产装置及生产工艺,其有益效果是:一是采用电极加热熔化矿料,炉窑内温度易于控制;二是对熔液均化仓的熔液进行在加热,使熔液温度恒定,熔液参数性能稳定;三是熔液排出仓内可设置多个熔料窄缝出口,并且每个窄缝出口的窄缝大小可调,对玄武岩矿料适应性好,生产效率高;四是鳞片形成管内有引风负压效应,强制拉伸进入管内未曾固化的鳞片,并且在管壁上设置的冷却管的作用下快速降温固化,使鳞片厚度不超过2μm;本发明生产装置结构简单,生产工艺设计合理、生产成本低、效率高,适合大规模推广使用。

附图说明

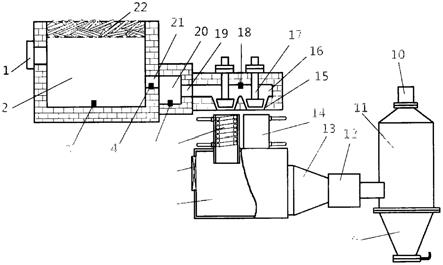

31.图1为本发明的结构示意图;

32.图2为本发明的结构示意图的俯视图;

33.图3为本发明的工艺流程图。

34.图中标识:1-炉门、2-熔炉、3-传感器a、4-液位传感器、5-传感器b、 6-冷却管、7-调节窗、8鳞片形成仓、9-鳞片回收仓、10-排风口、11-鳞片分离器、12-鳞片输送风机、13-鳞片引导管、14-鳞片形成管、15-熔料窄缝出口、16-熔液排料仓、17-窄缝调节头、18-传感器c、19-导液口b、 20-熔液均化仓、21-导液口a、22-保温棉、23-熔料电极、24-均化仓电极、 25-排料仓电极。

具体实施方式

35.下面结合附图对本实用新型提供的一种玄武岩鳞片的生产装置及生产工艺的具体实施例作进一步详细说明。

36.参见附图1、附图2,一种玄武岩鳞片的生产装置,包括熔炉2、熔液均化仓20、熔液排料仓16、鳞片形成仓8、鳞片回收装置。

37.所述的熔炉2的侧面和底部均由耐火砖砌筑而成,内部呈圆形,侧面砌筑的耐火砖外面有金属护板,在熔炉2的侧面有加料口、导液口a21、熔料电极23,加料口设在炉内正常料面是上部,并装有炉门1,导液口a21 设在正常熔液面的下面,并装行液位传感器4,熔料电极23处于正常熔液层的中下位置,在熔炉2的底部装有传感器a3,在熔炉2的上部为保温层,保温层可防止炉内热量的散失,并可起到排气的作用。

38.优选地,熔料电极23采用硅钼棒作为加热元件。

39.优选地,熔料电极23采用三相电极。

40.所述的熔液均化仓20为耐火砖砌制的封闭空间,与熔炉2的侧面相连,并由导液口a21与熔炉2相通,熔液均化仓20的右侧有导液口b19,在熔液均化仓20的侧壁上装有均化仓电极24,在熔液均化仓20的底部装有传感器b5。

41.所述的熔液排料仓16由耐火砖砌筑而成,与熔液均化仓20右侧面相连,并由导液

口b19与熔液均化仓20相通,在熔液排料仓16的底部装有熔料窄缝出口15,在熔料窄缝出口15中间位置装配有窄缝调节头17,窄缝调节头17可上下移动,进行调节窄缝的大小,调整后固装在熔液排料仓16的顶部,在熔液排料仓16的侧壁上装有排料仓电极25,在熔液排料仓16的顶部装有传感器c18。

42.优选地,排料仓电极25为单相电极。

43.优选地,熔料窄缝出口15与窄缝调节头17之间形成的圆形漏板窄缝,其间隙大小可根据熔液的粘稠度而定,调整范围为0.5~2.0mm。

44.优选地,熔料窄缝出口15和窄缝调节头17均采用铂铑合金加工制作。

45.优选地,可根据需要,增大熔液排料仓16的仓底面面积,增加熔料窄缝出口15的数量,同时增加排料仓电极25数量,形成温度稳定的多出口的炉窑结构,熔料窄缝出口15的数量可以是1~10个。

46.所述的鳞片形成仓8为箱体结构,箱体的一侧装有风量调节窗7,箱体的另一侧为鳞片出口,箱体的上部固装有鳞片形成管14,鳞片形成管 14的中心线与熔料窄缝出口15的中心重合,鳞片形成管14的孔径要稍大于熔料窄缝出口15的直径,鳞片形成管14的上口平面与熔料窄缝出口保持有间距。

47.进一步地,鳞片形成管14内壁上固装有冷却管6。

48.优选地,鳞片形成管14的上口平面与熔料窄缝出口15的间距为10~ 50mm。

49.所述的鳞片回收装置,包括鳞片输送风机12、鳞片分离器11,鳞片输送风机12为轴流式风机,风机的进风口通过鳞片引导管13与鳞片形成仓8的鳞片出口端口联结,风机的出风口通过导管与鳞片分离器11的进料口相联结。鳞片分离器11为离心式鳞片与空气混合物的分离罐体,在罐体的侧面有进料管,在罐体的上部是排风口10,在排风口10的下面装有鳞片过滤网,罐体下部为鳞片回收仓9,鳞片由回收仓下出料口排出,进行包装。

50.参见附图3,一种玄武岩鳞片生产工艺,包括以下步骤:

51.a.玄武岩颗粒制备:对玄武岩矿石的矿物成分进行检验,对符合要求的玄武岩矿石进行机械破碎,得到粒度0~25mm的玄武岩颗粒料,备用;

52.b.向炉内投料:将窑炉温度预加热至1500℃左右,开始向炉内陆续投料,直至炉内料面和熔液面达到正常位置。在导液口a21处的液位传感器 4与plc控制器电连接,控制着炉内熔液面高度,当导液口a21处熔液断流时,plc控制器发出指令信号,需要及时向炉内添加炉料;

53.c.炉内形成熔体:将炉料加入熔炉2内,用熔料电极23电加热融化炉料,形成熔液的过程。正常状态下,炉内炉料融化温度设定为1500℃~ 1600℃,通过炉内温度传感器a3与plc控制器电连接自动控制,由熔料电极23作为加热体,保持炉内的炉料融化温度;

54.d.熔体均化保温:由于往炉体2内加入的炉料是不连续的,以至于熔液通过导液口a21流入熔液均化仓20的熔液温度会存在一定的波动,因此对流入熔液均化仓20内的熔液,由均化仓电极24作为加热体,进行再加热,并滞留均化保温,维持熔液温度为1340℃~1400℃,通过均化仓内温度传感器b5与plc控制器电连接自动控制,保持熔液均化仓20内的熔液温度恒定;

55.e.熔体通过漏板:熔液从熔液均化仓20通过导液口b19流入到熔液排料仓16,再通过熔料窗缝出口15排出的过程。均化仓内熔液温度设定为1300℃~1350℃,由排料仓电极

25作为加热体,通过排料仓内温度传感器c18与plc控制器电连接自动控制,保持熔液在熔液排料仓16中温度恒定。熔料窄缝出口15与窄缝调节头17之间形成的圆形漏板窄缝,其间隙大小可根据熔液的粘稠度而定,调整范围为0.5~2.0mm。

56.f.鳞片形成:熔液从熔料窄缝出口15流出,通过鳞片形成管14进到鳞片形成仓8的过程。鳞片形成的质量主要受炉料成分、熔料窄缝出口15 处的温度以及流出窄缝的温差的因素影响,与熔料在熔料窄缝出口15处粘稠度行关。熔液从熔料窄缝出口15流出呈薄壁圆管状,由于鳞片形成管14的上口平面与熔料窄缝出口15的间距处受鳞片输送风机12的吸力作用,将未曾固化的薄壁圆管强制拉伸,形成壁厚1.0~2.0μm的鳞片,进入到在鳞片形成管14内,在鳞片形成管14内壁上的冷却管6作用下,鳞片快速降温固化,并进入到鳞片形成仓8中悬浮破碎。鳞片形成管14 的上口进风量的大小由开启调节窗7来调整;

57.g.鳞片输送:鳞片与空气一起从鳞片形成仓9进到鳞片分离器11的过程。利用鳞片输送风机12,一方面将鳞片起到输送作用,另一方面可将大片的鳞片破碎呈小碎片;

58.h.鳞片分离:在鳞片输送风机12的作用下,将鳞片和空气吹送进鳞片分离器11,在鳞片分离器11内将鳞片分离出来落到鳞片回收仓9,然后排出包装,成为玄武岩鳞片产品。

59.需要指明的是,以上所述,本实施例仅是本发明的优选方案之一,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。