1.本发明涉及聚氨酯涂料,尤其涉及一种薄型吸波玄武岩鳞片聚氨酯涂料及其涂覆方法。

背景技术:

2.每年因腐蚀所造成的直接经济损失约占gdp的1%-4%,腐蚀生锈的钢铁约占我国每年钢铁产量的20%,损失约为8000亿元,占gdp的3%左右,因此防腐已越来越受到国家的重视。传统防腐材料为了增强附着力和表面效果,还在使用油性的有机化学油漆或防腐涂料,在制造和使用过程中,不断释放voc,其中的甲醛、苯、砷、铬等化学物质对环境和人体造成极大伤害,是水、土壤、大气的主要污染源之一。

3.传统的防腐涂料的防腐原理是通过涂料聚合物的致密性隔绝水和空气,切断氧化还原进程。但是由于聚合物本身结构和性能的限制,多数情况下无法达到预期的防腐目的,并且单一功能的防腐涂料也越来越难以应对越来越高的要求。

4.玄武岩鳞片是一种片状无机物颗粒,具有耐腐蚀和强度高的特性,已被用为防腐涂料的添加物。玄武岩鳞片在涂料中自由堆砌,形成迂回的空间,增加腐蚀因子到达钢材表面的路径,形成“迷宫效应”,实现增加涂料防腐性能的目的。但是,玄武岩鳞片在涂料聚合物中是无规分散的,因此玄武岩鳞片必须保证足够的添加量才能实现上述效果。玄武岩鳞片占比较高会降低涂料的力学性能和寿命。若是在涂料中将玄武岩鳞片形成层叠平铺的有序结构,那么可以在较少的添加量下实现同样的防腐增效作用。

技术实现要素:

5.现有玄武岩鳞片防腐涂料中玄武岩鳞片添加过多且无规分散,不能在保证涂料具有足够的力学性能和寿命的情况下增加防腐性能,针对该问题,本发明提供一种薄型吸波玄武岩鳞片聚氨酯涂料,包括以下重量份数的组分:二异氰酸酯50-100份、多元醇30-120份、去离子水30-70份、玄武岩鳞片20-40份、四氧化三铁10-40份。

6.具体地,本发明二异氰酸酯选自mdi、hdi、ipdi或hmdi中的一种;多元醇为乙二醇、丙二醇、1,4-丁二醇中的一种或多种的组合,或者选自聚醚多元醇或聚酯多元醇之一。为了保证玄武岩尽可能的均匀平铺,玄武岩鳞片的粒径应分布在一定的范围内,本发明所用玄武岩鳞片的平均粒径为150-250μm,厚度均值为5μm。所用四氧化三铁粒径为20-50μm。

7.进一步,本发明还包括流平剂4-8份和分散剂5-10份,流平剂为羧甲基纤维素和/或聚二甲基硅氧烷,分散剂为硬脂酸锌、硬脂酸镁、聚乙二醇或丙二醇甲醚中的一种或多种。

8.本发明薄型吸波玄武岩鳞片聚氨酯涂料的涂覆方法包括以下步骤:1)按重量份称取各组分,将四氧化三铁浸入naoh的水溶液中,加热到40-60℃,磁力搅拌2-5h过滤,水洗至中性后置入硅烷偶联剂kh560或kh570中30-40℃浸泡2天,过滤水洗后与多元醇混合备用;2)将玄武岩鳞片和二异氰酸酯混合,胶体磨混合后备用;3)将步骤1)和步骤2)所得物质和

去离子水均匀混合,加入催化剂以及视情况添加的流平剂和分散剂,快速搅拌均匀后涂覆,用条状磁铁在涂覆面上1-3cm的高度单方向重复水平移动;4)将步骤3)涂覆面40-60℃加热成型,自然冷却。

9.上述步骤3)中的催化剂为dy-5350、dy-5508、dy-5115或二月桂酸二丁基锡中的一种,用量为二异氰酸酯的0.1-2wt%。

10.本发明的有意效果是:本发明在玄武岩鳞片聚氨酯涂料中添加四氧化三铁颗粒,并对其进行表面改性,使其均匀分散,涂覆后用条状磁铁在涂料未凝固前对涂料进行单方向重复刮试,可以使四氧化三铁颗粒定向移动,从而带动玄武岩鳞片的定向移动,使玄武岩鳞片平行堆叠;本发明使用dy-5508等聚氨酯延迟催化剂可以使涂料凝固时间变长,具有更多的时间使玄武岩鳞片在聚氨酯大分子中移动,从而实现使用较少含量的玄武岩鳞片达到相同的增加涂料防腐性能的目的。

具体实施方式

11.以下结合实例对本发明进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

12.实施例1

13.一种薄型吸波玄武岩鳞片聚氨酯涂料,包括hmdi 80份、聚醚多元醇80份、去离子水50份、厚度为5μm,粒径为200μm的玄武岩鳞片30份、径为30μm的四氧化三铁30份、羧甲基纤维素4份、聚二甲基硅氧烷2份和丙二醇甲醚8份。

14.本实施例薄型吸波玄武岩鳞片聚氨酯涂料的制备方法为:1)按重量份称取各组分,将四氧化三铁浸入naoh的水溶液中,加热到40℃,磁力搅拌5h过滤,水洗至中性后置入硅烷偶联剂kh570中40℃浸泡2天,过滤水洗后与多元醇混合备用;2)将玄武岩鳞片和二异氰酸酯混合,胶体磨混合后备用;3)将步骤1)和步骤2)所得物质和去离子水均匀混合,加入1.6份dy-5508、羧甲基纤维素、聚二甲基硅氧烷和丙二醇甲醚,快速搅拌均匀后涂覆,用条状磁铁在涂覆面上2cm的高度单方向重复水平移动;4)将步骤3)涂覆面50℃加热成型,自然冷却。

15.实施例2

16.一种薄型吸波玄武岩鳞片聚氨酯涂料,包括mdi 100份、聚酯多元醇120份、去离子水30份、厚度为5μm,粒径为250μm的玄武岩鳞片20份、径为20μm的四氧化三铁40份、羧甲基纤维素2份、聚二甲基硅氧烷2份和硬脂酸锌5份。

17.本实施例薄型吸波玄武岩鳞片聚氨酯涂料的制备方法为:1)按重量份称取各组分,将四氧化三铁浸入naoh的水溶液中,加热到60℃,磁力搅拌2h过滤,水洗至中性后置入硅烷偶联剂kh560中40℃浸泡2天,过滤水洗后与聚酯多元醇混合备用;2)将玄武岩鳞片和mdi酯混合,胶体磨混合后备用;3)将步骤1)和步骤2)所得物质和去离子水均匀混合,加入0.1份二月桂酸二丁基锡和羧甲基纤维素、聚二甲基硅氧烷和硬脂酸锌,快速搅拌均匀后涂覆,用条状磁铁在涂覆面上1cm的高度单方向重复水平移动;4)将步骤3)涂覆面40℃加热成型,自然冷却。

18.实施例3

19.一种薄型吸波玄武岩鳞片聚氨酯涂料,包括hdi 50份、乙二醇10份、丙二醇10份、

1,4-丁二醇醇10份、去离子水70份、厚度为5μm,粒径为150μm的玄武岩鳞片40份、径为50μm的四氧化三铁10份。

20.本实施例薄型吸波玄武岩鳞片聚氨酯涂料的制备方法为:1)按重量份称取各组分,将四氧化三铁浸入naoh的水溶液中,加热到50℃,磁力搅拌3h过滤,水洗至中性后置入硅烷偶联剂kh570中30℃浸泡2天,过滤水洗后与多元醇混合备用;2)将玄武岩鳞片和二异氰酸酯混合,胶体磨混合后备用;3)将步骤1)和步骤2)所得物质和去离子水均匀混合,加入0.5份dy-5350,快速搅拌均匀后涂覆,用条状磁铁在涂覆面上3cm的高度单方向重复水平移动;4)将步骤3)涂覆面60℃加热成型,自然冷却。

21.对比例1

22.一种薄型吸波片聚氨酯涂料,和实施例1的区别在于制备方法步骤3)未进行条状磁铁处理。

23.对比例2

24.一种薄型吸波片聚氨酯涂料,在对比例1的基础上含玄武岩鳞片含量加倍。

25.对比例3

26.一种薄型吸波聚氨酯涂料,在对比例1的基础上不含玄武岩鳞片。

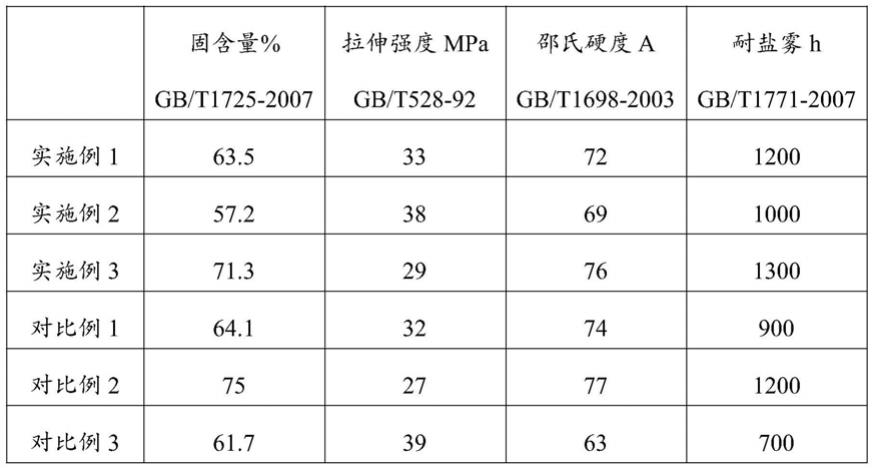

27.将实施例和对比例的涂料涂覆在相同的钢板上,涂覆厚度为2.5mm,进行相关性能测试,结果入表1所示。

28.表1.涂料的性能测试结果

[0029][0030]

从表1检测结果看出,本发明采用磁吸的方式将玄武岩鳞片定向平行排列可以在较低含量的情况下达到高含量玄武岩鳞片涂料相同的防腐性能,并且玄武岩鳞片含量降低能够使涂料的力学性能降低幅度减少。

[0031]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。