1.本发明涉及冶金技术领域,特别是涉及一种炉窑用涂抹料及其制备方法与用途。

背景技术:

2.耐火涂抹料一般用于使用温度较低、构造复杂和衬体较薄时制作衬体,或在使用温度较高和有特殊要求的部位时,也经常采用耐火涂抹料制作涂层。但是大部分不定型耐材施工都是采取浇注成型的方式进行,现有技术中的缺点是对于角度和倾斜度较大的施工面不利于浇注料的施工,如要施工需要另外使用模具等辅助设备进行浇注施工,且经过高温后材料易产生龟裂、剥落现象。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种炉窑用涂抹料及其制备方法与用途,用于解决现有技术中的问题。

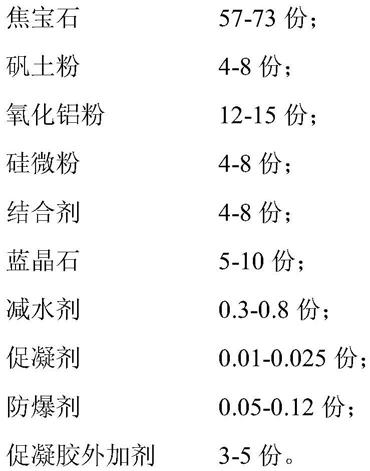

4.为实现上述目的及其他相关目的,本发明一方面提供一种炉窑用涂抹料,所述炉窑用涂抹料的原料按重量份计,包括以下组分:

[0005][0006]

在本发明的一些实施方式中,所述焦宝石包括焦宝石颗粒和焦宝石粉,按炉窑用涂抹料的原料的重量份计,所述焦宝石颗粒为45-55份;所述焦宝石粉为12-18份。

[0007]

在本发明的一些实施方式中,所述焦宝石颗粒为连续级配,粒径规格为5-3mm、3-1mm、1-0mm;其中,所述焦宝石颗粒5-3mm、焦宝石颗粒3-1mm和焦宝石颗粒1-0mm的重量比为1:1.06:1.33-1:1.33:1.92;所述焦宝石颗粒的区间筛分含量≥85wt%,所述焦宝石颗粒中,al2o3含量≥45wt%、fe2o3含量≤2.5wt%。

[0008]

在本发明的一些实施方式中,所述焦宝石粉的粒径为180目-200目;其中,所述焦宝石粉中al2o3含量≥45wt%。

[0009]

在本发明的一些实施方式中,所述矾土粉的粒径为180目-200目;其中,所述矾土粉中al2o3含量≥85wt%。

[0010]

在本发明的一些实施方式中,所述氧化铝粉的粒径为800目-1.2um;其中,所述氧化铝粉中al2o3含量》98.5wt%、fe和si的总含量≤0.05wt%,其中,fe2o3含量≤0.03wt%;sio2含量≤0.02wt%。

[0011]

在本发明的一些实施方式中,所述微硅粉中sio2含量≥92wt%。

[0012]

在本发明的一些实施方式中,微硅粉的粒径d50为1.2-2um。

[0013]

在本发明的一些实施方式中,所述结合剂选自纯铝酸盐水泥,其中铝含量》66wt%。

[0014]

在本发明的一些实施方式中,所述蓝晶石的粒径规格为35目-65目;al2o3含量≥59wt%;fe2o3含量≤1.0wt%。

[0015]

在本发明的一些实施方式中,所述减水剂选自三聚磷酸钠。

[0016]

在本发明的一些实施方式中,所述促凝剂选自消石灰。

[0017]

在本发明的一些实施方式中,所述防爆剂选自有机纤维,所述有机纤维为水溶性;优选的,所述有机纤维的长度为4-8mm。

[0018]

在本发明的一些实施方式中,所述促凝胶外加剂选自水玻璃溶液,优选的,所述水玻璃溶液的浓度为10-15%。

[0019]

本发明另一方面提供本发明前述的炉窑用涂抹料的制备方法,包括:将焦宝石、焦宝石粉、矾土粉、氧化铝粉、硅微粉、结合剂、蓝晶石、减水剂、促凝剂、防爆剂、促凝胶外加剂混合后进行混炼,制备获得所述添加外加剂的炉窑用涂抹料。

[0020]

在本发明的一些实施方式中,所述混炼时间为170~200秒。

[0021]

本发明另一方面提供如本发明前述的炉窑用涂抹料在炉窑中的用途。

[0022]

与现有技术相比,本发明的有益效果为:

[0023]

1、材料满足炉窑不同施工方式的需要,通过加入溶入一定比例的促凝胶剂的溶液后,可改变其施工方法。即一种材料多种用途:可浇、可抹、可喷。

[0024]

2、通过引入促凝胶外加剂例如硅酸钠与合理比例的水混合搅拌配制成水玻璃溶液),使得材料的施工性能的改变,材料的强度指标和原先的浇注料指标相差不大,满足强度要求,同时材料继续保持涂抹料具有的抗融体或气体的侵蚀性、良好的涂抹性、可塑性能和与被保护材料的附着性、良好的热震稳定性和化学稳定性;在使用中不易开裂、剥落的优势。利用所制备出的新型涂抹料,在取得了良好的材料性能、使用寿命和应用效果。

具体实施方式

[0025]

为了使本发明的发明目的、技术方案和有益技术效果更加清晰,以下结合实施例对本发明进行进一步详细说明,熟悉此技术的人士可由本说明书所揭露的内容容易地了解本技术发明的其他优点及功效。

[0026]

本发明发明人经过大量探索实验,提供了一种添加外加剂的炉窑用涂抹料,炉窑用涂抹料有较好的抗融体或气体的侵蚀性、良好的涂抹性和与被保护材料的附着性、良好的热震稳定性和化学稳定性。在使用中不易开裂、剥落。通过加入溶入一定比例的促凝胶外加剂的溶液,按正常的加水比加入,可根据不同施工要求改变其施工形式,实现一种材料满

足多种施工作业方式的要求,因其优越的性能,可满足炉窑使用要求。在此基础上,完成了本发明。

[0027]

本发明第一方面提供一种炉窑用涂抹料,所述炉窑用涂抹料的原料按重量份计,包括以下组分:

[0028][0029]

本发明所提供的炉窑用涂抹料中,按重量份计,可以包括57-73份、57-62份、62-67份、67-73份、57-60份、60-63份、63-66份、66-70份或70-73份的焦宝石。所述焦宝石通常是一种硬质粘土,其主要化学成分通常包括al2o3和sio2两种氧化物,还可以包括碱、碱土和铁、钛等的氧化物等杂质。所述焦宝石在所述炉窑用涂抹料中,通常可以起到提供强度、耐火度的作用。焦宝石包括焦宝石颗粒和焦宝石粉。

[0030]

本发明所提供的炉窑用涂抹料中,按重量份计,可以包括45-55份、45-50份、50-55份、45-48份、48-50份、50-52份、或52-55份的焦宝石颗粒。所述焦宝石颗粒的粒径规格通常为连续级配,具体可以包括的粒径规格为5-3mm、3-1mm和1-0mm(即粒径≤1mm),其中,焦宝石颗粒(5-3mm)、焦宝石颗粒(3-1mm)和焦宝石颗粒(1-0mm)的重量比可以为1:1.06:1.33-1:1.33:1.92。所述焦宝石颗粒的区间筛分含量通常≥85wt%。所述焦宝石颗粒中al2o3含量通常≥42wt%;优选为44-45wt%。fe2o3含量通常≤2.5wt%;优选为1-2wt%。在一具体实施例中,焦宝石颗粒选自焦宝石45#。

[0031]

本发明所提供炉窑用涂抹料中,按重量份计,可以包括12-18份、12-15份、15-18份、12-14份、14-16份、或16-18份的焦宝石粉。所述焦宝石粉通常是焦宝石磨成的细粉。本发明通过将焦宝石颗粒和焦宝石粉一起使用是为了合理优化材料级配。所述焦宝石粉的粒径为180目-200目、180目-190目、或190目-200目等。其中,所述焦宝石粉中al2o3含量≥42wt%,优选为44-45wt%。

[0032]

本发明所提供炉窑用涂抹料中,按重量份计,可以包括12-18份、12-15份、15-18份、12-14份、14-16份、或16-18份的焦宝石粉。在一具体实施例中,焦宝石粉选自焦宝石粉45#。

[0033]

本发明所提供的添加外加剂的炉窑用涂抹料中,按重量份计,可以包括4-8份、4-6份、6-8份、4-5份、5-6份、6-7份、或7-8份的矾土粉。矾土粉是选用煅烧过的熟铝矾土矿石用

雷蒙磨加工制成的细粉,属新型硅铝系高级耐火材料。矾土粉是铝矾土磨成的超细粉,铝矾土砂膨胀系数小、耐火度高、化学稳定性好,杂质含量低,氧化铝含量高。矾土粉的作用是补充增加材料中的铝含量,通过耐火度,其化学成分稳定、杂质含量低、高温状态下不易产生收缩变形,提高稳定性。矾土粉的粒径可以为180目-200目、180目-190目、或190目-200目等。其中,所述矾土粉中al2o3含量≥80%,优选为83-85%。在一具体实施例中,矾土粉选自矾土粉85%,其中矾土粉85%是指矾土粉中al2o3含量≥84%。

[0034]

本发明所提供炉窑用涂抹料中,按重量份计,可以包括12-15份、12-13份、13-14份、或14-15份的氧化铝粉。氧化铝粉具有熔点高、热稳定性好、硬度大、耐磨性好、机械强度大高、电绝缘性好、耐腐蚀等特点,对改善耐火材料的高温强度、提高材料的抗侵蚀性能具有很强的作用。

[0035]

在一些实施例中,所述氧化铝粉的粒径可以为1-1.2um、1-1.1um、或1.1-1.2um等。优选为1.2um。其中,所述氧化铝粉中al2o3含量≥98.5wt%,优选为98.9-99.5wt%;fe和si的总含量≤0.05wt%,其中fe2o3≤0.03%;sio2≤0.02%。

[0036]

本发明所提供的炉窑用涂抹料中,按重量份计,可以包括4-8份、4-5份、5-6份、6-7份、或7-8份的硅微粉。所述硅微粉也称为石英粉、石英砂等,通常指一种坚硬、耐磨、化学性能稳定的硅酸盐矿物,其主要矿物成分通常是sio2。所述硅微粉在所述添加外加剂的炉窑用涂抹料中,通常可以起到提高材料施工性能及材料的中高温强度的作用。所述硅微粉中sio2含量通常≥92wt%,硅微粉的粒径d50为1.2-2um、1.2-1.6um、1.6-2um、1.2-1.4um、1.4-1.6um、1.6-1.8um、或1.8-2.0um等。所述硅微粉的型号可以是920u。

[0037]

本发明所提供的炉窑用涂抹料中,按重量份计,可以包括4-8份、4-6份、6-8份、4-5份、5-6份、6-7份、或7-8份的结合剂。在一些实施例中,所述结合剂选自纯铝酸盐水泥。铝含量》66%。3天抗压强度可以为50-60mpa、50-55mpa、或55-60mpa等。3天抗折强度可以为8-10mpa、8-9mpa、或9-10mpa等。纯铝酸盐水泥具有硬化速度快、中温强度高、耐火度高等特点。

[0038]

本发明所提供的炉窑用涂抹料中,按重量份计,可以包括5-10份、5-8份、8-10份、5-6份、6-7份、7-8份、8-9份、或9-10份的蓝晶石。蓝晶石通常是一种耐火度高、高温体积膨胀大的天然耐火原料矿物,其晶面上有平行条纹,颜色呈淡蓝色或青色、亮灰白等。所述蓝晶石在所述炉窑用涂抹料中,通常可以起到消除不定形耐火材料在高温和冷却过程中产生的收缩裂纹,剥落以及影响使用寿命等弱点从而延长材料使用寿命的作用。所述蓝晶石的粒径规格可以为35目-65目、35目-45目、45目-55目、或55目-65目等。蓝晶石中,al2o3含量≥59wt%;fe2o3含量≤1.0wt%。

[0039]

本发明所提供的炉窑用涂抹料中,按重量份计,可以包括0.3-0.8份、0.3-0.5份、0.5-0.8份、0.3-0.4份、0.4-0.5份、0.5-0.6份、0.6-0.7份、或0.7-0.8份的减水剂。在一些实施例中,所述减水剂选自三聚磷酸钠。三聚磷酸钠相较于其他的减水剂,优点在于通用性好,价格便宜。

[0040]

本发明所提供的炉窑用涂抹料中,按重量份计,可以包括0.01-0.025份、0.01-0.015份、0.015-0.02份、或0.02-0.025份的促凝剂。在一些实施例中,所述促凝剂选自消石灰。消石灰与其他的促凝剂相比,优点在于碱性高,促凝快,价格便宜。

[0041]

本发明所提供的炉窑用涂抹料中,按重量份计,可以包括0.05-0.12份、0.05-0.08

份、0.08-0.12份、0.05-0.06份、0.06-0.07份、0.07-0.08份、0.08-0.09份、0.09-0.1份、0.1-0.11份、或0.11-0.12份的防爆剂。在一些实施例中,所述防爆剂选自有机纤维。有机纤维是指纤维材质为有机物的纤维,包括涤纶、腈纶、锦纶、丙纶以及高性能纤维包括芳纶、超高分子量聚乙烯纤维(uhmwpe纤维)、聚对苯撑苯并双噁唑纤维(pbo纤维)、聚对苯并咪唑纤维(pbi纤维)、聚苯撑吡啶并二咪唑纤维(m5纤维)、聚酰亚胺纤维(pi纤维)等。所述有机纤维为水溶性;有机纤维优选选自聚乙烯醇纤维。进一步优选的,所述有机纤维的长度为4-8mm、4-6mm、或6-8mm等。有机纤维与其他的防爆剂相比,优点在于纤维具有良好的分散性,纤维不粘连、水中分散性好,与水泥等的亲和性好,粘合强度高,熔点低,在120℃下在材料中形成微小气道,易于水蒸气排出,起到防爆裂作用。

[0042]

本发明所提供的炉窑用涂抹料中,按重量份计,可以包括3-5份、3-4份、或4-5份的促凝胶外加剂。所述促凝胶外加剂选自水玻璃溶液,所述水玻璃溶液通常可以是由硅酸钠与水混合搅拌配制成水玻璃溶液。在一些实施例中,水玻璃溶液的浓度为10-15%。所述水玻璃溶液的加入量为3-5份。对的选择水玻璃溶液作为促凝胶外加剂与其他的促凝胶外加剂相比,优点在于水玻璃溶液具有较强的结合强,采取干燥和加热方法使硅酸溶胶脱水,导致发生凝胶化而起结合作用,以此提高材料强度。

[0043]

在一具体实施例中,所述炉窑用涂抹料的原料按重量份计,包括以下组分:

[0044][0045]

本发明第二方面提供本发明第一方面所述的炉窑用涂抹料的制备方法,本领域技术人员可选用合适方法,通过将本发明第一方面所述的添加外加剂的炉窑用涂抹料的配方制备获得添加外加剂的炉窑用涂抹料。例如,所述制备方法通过可以为物理混合,具体可以包括:将本发明第一方面所提供的配方将各组分混炼。更具体的将焦宝石、矾土粉、氧化铝粉、硅微粉、结合剂、蓝晶石、减水剂、促凝剂、防爆剂、促凝胶外加剂混合后进行混炼,制备获得所述添加外加剂的炉窑用涂抹料。混炼时间例如可以为170-200秒、170-180秒、180-190秒、或190-200秒等。

[0046]

更具体的,在一具体实施例中,制备方法包括:

[0047]

1、在主控台设置配方;称量减水剂、促凝剂、防爆剂小料。

[0048]

2、启动计量设备,准确称量各物料至中间称量料仓后进入输送系统;

[0049]

3、由输送系统经提升料斗进入混炼机混炼,并由小料投放口投放小料进行混炼,混炼时间170-200秒;

[0050]

4、混炼后,由包装系统进行吨袋包装,码垛。

[0051]

5、计量促凝胶外加剂,包装、码垛。

[0052]

本发明第三方面提供本发明第一方面所述的炉窑用涂抹料在炉窑中的用途。

[0053]

本发明的特点是采用颗粒较小的骨料、粉料和外加剂,如按比例通过合适的加水比可以调制成浇注料形式,具有良好的流动性能;如通过加入溶入一定比例的促凝胶剂的溶液,按合适的加水比量加入,使具有流动性的浇注料变为涂抹料形式,从而改变了材料的施工性能,同时也可按一定比例的促凝胶剂配比的溶液,通过喷涂机的喷枪枪口加水管的通道和材料结合作喷涂使用,达到喷涂作业的目的。材料失去流动性能,具有良好的可塑性、吸附性能。

[0054]

具体效果如下:

[0055]

1、材料满足炉窑不同施工方式的需要,通过加入溶入一定比例的促凝胶剂的溶液后,可改变其施工方法。即一种材料多种用途:可浇、可抹、可喷。

[0056]

2、通过引入促凝胶外加剂(例如硅酸钠与合理比例的水混合搅拌配制成水玻璃溶液),使得材料的施工性能的改变,材料的强度指标和原先的浇注料指标相差不大,满足强度要求,同时材料继续保持涂抹料具有的抗融体或气体的侵蚀性、良好的涂抹性、可塑性能和与被保护材料的附着性、良好的热震稳定性和化学稳定性;在使用中不易开裂、剥落的优势。利用所制备出的新型涂抹料,在取得了良好的材料性能、使用寿命和应用效果。

[0057]

以下结合实施例进一步说明本发明的有益效果。

[0058]

为了使本发明的发明目的、技术方案和有益技术效果更加清晰,以下结合实施例进一步详细描述本发明。但是,应当理解的是,本发明的实施例仅仅是为了解释本发明,并非为了限制本发明,且本发明的实施例并不局限于说明书中给出的实施例。实施例中未注明具体实验条件或操作条件的按常规条件制作,或按材料供应商推荐的条件制作。

[0059]

此外应理解,本发明中提到的一个或多个方法步骤并不排斥在所述组合步骤前后还可以存在其他方法步骤或在这些明确提到的步骤之间还可以插入其他方法步骤,除非另有说明;还应理解,本发明中提到的一个或多个设备/装置之间的组合连接关系并不排斥在所述组合设备/装置前后还可以存在其他设备/装置或在这些明确提到的两个设备/装置之间还可以插入其他设备/装置,除非另有说明。而且,除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的便利工具,而非为限制各方法步骤的排列次序或限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容的情况下,当亦视为本发明可实施的范畴。

[0060]

在下述实施例中,所使用到的试剂、材料以及仪器如没有特殊的说明,均可商购获得。

[0061]

有机纤维购自辽阳金泰化纤有限公司

[0062]

硅微粉购自上海天恺硅粉材料有限公司

[0063]

水玻璃溶液是通过硅酸钠与水混合配置,购自唐山滦硕无机硅化物有限公司。

[0064]

实施例中各样品的原料配方比例如表1所示

[0065]

表1

[0066][0067][0068]

按照工艺流程在主控台设置配方;称量分散剂、减水剂、促凝剂小料。启动计量设备,准确称量各物料至中间称量料仓后进入输送系统;由输送系统经提升料斗进入混炼机混炼,并由小料投放口投放小料进行混炼,混炼时间180秒;混炼后,由包装系统进行吨袋包装,码垛。计量促凝胶外加剂、码垛。

[0069]

将上述实施例通过加入溶入一定比例的促凝胶外加剂,即将按合适的加水比量加入,与硅酸钠混合得到指浓度为15%水玻璃溶液。对比例1、2、3不加促凝胶外加剂,对体积密度、线变化率、抗折强度、抗压强度进行测量并比较。测试结果如表2所示:

[0070]

表2

[0071][0072][0073]

其中,回弹率检测方法:将喷涂料模具(长度450mm-900mm,宽度150mm-300mm)固定在对应受喷墙面上,在受喷面下方铺设收集膜(喷涂料模具的下边沿与收集膜之间的距离为0.5米-2米),喷枪在对应的喷涂料模具上喷射的喷涂料轨迹呈螺旋状椭圆形运动,绕圈长轴100mm-200mm,后一圈压前一圈的1/3-1/2,通过收集膜得到回弹喷涂料的质量,根据式(1)与式(2)得到回弹率:wr=w2/(ws+w2)*100%式(1);ws=w

1-w

p

式(2);其中wr为回弹率;ws为喷涂料模具内喷涂料的质量;w

p

为喷前喷涂料模具的质量;w1为喷后喷涂料模具的总质量;w2为回弹喷涂料的质量。质量单位为kg。

[0074]

从表2结果看,与对比例相比,本发明通过加入溶入一定比例的促凝胶外加剂后,性能指标均符合标准要求,并且强度指标更优。

[0075]

综上所述,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0076]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。