1.本发明涉及新型石墨材料领域,具体涉及一种石墨烯-碳石墨复合等静压材料及其制备方法,尤其涉及一种体积密度大、机械强度高、抗热震性强的石墨烯-碳石墨复合等静压材料及其制备方法。

背景技术:

2.碳石墨是机械密封行业适用范围最广的磨擦副组对材料,具有良好的自润滑性能,摩擦系数低、耐腐蚀性良好、导热性好、线膨胀系数低、组对性能及耐温性能好等优良特点。

3.石墨烯是世上最薄却也是最坚硬的纳米材料,它几乎是完全透明的,只吸收2.3%的光;导热系数高达5300w/m

·

k,高于碳纳米管和金刚石,常温下其电子迁移率超过15000cm2/v

·

s,又比纳米碳管或硅晶体高,而电阻率只约10-6ω

·

cm,比铜或银更低,为世上电阻率最小的材料。因为它的电阻率极低,电子迁移的速度极快,因此被期待可用来发展出更薄、导电速度更快的新一代电子元件或晶体管。

4.目前已研制出的石墨烯复合材料,各种理化性能仍不能满足高端产品的技术要求,主要表现在:复合材料的体积密度小、机械强度低等技术缺陷。因此,有必要对此进行进一步的改进。

技术实现要素:

5.鉴于此,本发明的目的在于提供一种石墨烯-碳石墨复合等静压材料及其制备方法,旨在克服现有技术的缺陷。

6.为了达到上述发明目的,本发明采取的技术方案如下:一种石墨烯-碳石墨复合等静压材料的制备方法,包括以下步骤:

7.(1)获取满足指标条件的各组分,所述组分包括粒径为1-8μm的粉料;粒径为4-10μm的石墨烯原料;纯度为85.0%~115.0%的分散剂聚乙烯醇和粘结剂以及浸渍剂;其中,所述粉料包括:粒径为1-3μm的沥青焦粉料和纯度为99%,粒径为2-5μm的炭黑粉料以及粒径为3-8μm的石墨粉粉料;

8.(2)制备前驱体a

9.(2.1)将步骤(1)中所述的粉料置于混捏锅中均匀搅拌,依次经干混-湿混工艺后形成糊料;

10.其中,所述干混为将沥青焦粉料、炭黑粉料和石墨粉粉料按以下重量比置于混捏锅中均匀搅拌混合后形成干混料,干混温度为130-140℃,干混时间为60-80min;

11.沥青焦粉料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30%

12.炭黑粉料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40%

13.石墨粉粉料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30%

14.同时,所述湿混为将粘结剂加入至干混形成的干混料中进行混合并搅拌均匀;其

中所述粘结剂与所述干混料按以下重量比配置,且湿混的温度为140-170℃,湿混的时间为20-40min,保温时间为2.5-3.5h;

15.干混料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70%

16.粘结剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30%

17.(2.2)将步骤(2.1)形成的糊料轧片后研磨制成1-10μm的前驱体a;

18.(3)制备前驱体b

19.(3.1)将分散剂聚乙烯醇按如下重量比加入至水中,形成完全溶于水的分散剂溶液;

20.聚乙烯醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-4%

21.水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

96-97%

22.(3.2)将步骤(1)中所述的原料石墨烯按以下重量比置于所述分散剂溶液中进行融合制成前驱体b,

23.石墨烯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15-25%

24.分散剂溶液

ꢀꢀꢀꢀꢀꢀꢀꢀ

75-85%

25.(4)复合材料的处理

26.(4.1)将步骤(1)制备的前驱体a与步骤(2)制备的前驱体b置于混捏锅中均匀搅拌,依次经干混-湿混工艺后形成混捏坯料;其中,前驱体a与前驱体b按以下重量比置于混捏锅中,且干混温度为130-140℃,干混时间为60-80min;湿混温度为140-160℃,湿混时间为20-40min,保温时间为3.5-5h;

27.前驱体a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70-75%

28.前驱体b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25-30%

29.(4.2)将步骤(4.1)形成的混捏坯料磨粉后筛选分级成15-30μm的筛粉料后混合均匀;

30.(4.3)将步骤(4.2)形成的筛粉料装入橡胶模具中,封口,冷等静压成型后将成型后的生坯经炭化-浸渍-二次炭化-二次浸渍-固化-三次炭化后形成可用于石墨化的炭化坯料;其中,冷等静压成型后的成型生坯的体积密度为1.8-2.2g/cm3;

31.(4.4)将上一工序制备的可用于石墨化的炭化坯料进行石墨化处理,最终制成石墨烯-碳石墨复合等静压材料。

32.进一步的,所述沥青焦采用真密度≥2.13/cm3,灰分≤0.25%、含硫量≤0.3%、挥发份≤0.5%的粒径为1-3μm的粉料;所述炭黑选用纯度为99%,粒径为2-5μm的粉料;所述石墨粉采用体积密度≥1.80g/cm3,电阻率≤8μωm,抗折强度≥30mpa,抗压强度≥60mpa的粒径为3-8μm的粉料。

33.进一步的,所述粘结剂选用软化点为83-88℃、结焦值为≥48%、喹啉不溶物≤3%的中温煤沥青;所述浸渍剂选用水份≤4%;游离酚≤7%;固体含量≥75%;残碳量≥45%;ph值6.5-7.5的酚醛树脂。

34.进一步的,所述原料采用纯度99.9%,拉伸模量≤1.01tpa,极限强度≤116gpa,的粒度为4-10μm的石墨烯;所述分散剂采用含量85.0%~115.0%,黏度4-7;ph值5~8的聚乙烯醇。

35.进一步的,所述步骤(2.1)中涉及的干混工序中,干混搅拌的速度为50-80r/min;

在所述(2.1)中涉及的湿混工序中,所述粘结剂中温煤沥青采用两次倒入混捏锅中进行湿混,第一次加入重量比为40%的粘结剂,温度为140-150℃,湿混时间为20-30min,第二次加入重量比为60%的粘结剂,温度为150-170℃,湿混时间为30-40min,保温2.5-3.5小时后形成糊料;在所述(2.2)中涉及的轧片,是将所述糊料在压力20-35mpa/cm3的条件下,轧成片状。

36.进一步的,所述步骤(4.1)中涉及的干混工序中,干混搅拌的速度为50-80r/min;在所述(4.1)中涉及的湿混工序中,是将前驱体b分两次倒入混捏锅中进行湿混,第一次加入重量比为40%的前驱体b,温度为140-150℃,湿混时间为20-30min,保温3.5-5小时;待水分挥发后,第二次加入重量比为60%的前驱体b,温度为150-160℃,湿混时间为30-40min,保温3.5-5小时后形成混捏坯料。

37.进一步的,所述步骤(4.2)中涉及的筛粉料包含有以下重量份配比的三种不同粒径范围的筛粉料:

38.粒径为15-20μm的筛粉料

ꢀꢀꢀꢀꢀꢀꢀ

30%

39.粒径为20-25μm的筛粉料

ꢀꢀꢀꢀꢀꢀꢀ

30%

40.粒径为25-30μm的筛粉料

ꢀꢀꢀꢀꢀꢀꢀ

40%。

41.进一步的,所述步骤(4.3)中涉及的冷等静压成型的具体过程为:首先抽真空至10kpa~30kpa,再移至等静压机中,压制成型,压型压力为100mpa~150mpa,先以10~12mpa/min的升压速率上升至所设定成型压力,稳压5~10min,再以8~12mpa/min的泄压速率泄压至80~90mpa,稳压5~10min;再以8~12mpa/min的泄压速率泄压至40~50mpa,稳压2~5min;最后以8~12mpa/min的泄压速率泄压至室压后制成成型后的生坯。

42.进一步的,所述步骤(4.3)中涉及的将成型后的生坯经炭化-浸渍-二次炭化-二次浸渍-固化-三次炭化后形成可用于石墨化的炭化坯料,其具体过程为:

43.(4.3.1)将成型后的生坯置入炭化炉中,填充冶金焦粉并振实后装入炭化炉中,并使用焦粉、石英砂、河砂填充满炉内,在隔绝空气的情况下,逐渐升温炭化,并在炭化过程中通入惰性气体;其中逐渐升温的过程具体为:在室温-150℃时,升温速率为2℃/h,保温时间为65h;在150-350℃时,升温速率为3℃/h,保温时间为67h;在350-550℃时,升温速率为3.5℃/h,保温时间为57h;在550-850℃时,升温速率为4℃/h,保温时间为75h;在850-1150℃时,升温速率为3℃/h,保温时间为100h;在1150-1250℃时,升温速率为3℃/h。保温时间为33h;在1250℃时,保温48小时后停止炭化,保持24h后,最后以1℃/h~2℃/h的降温速率降至90℃出炉,自然降温至室温;

44.(4.3.2)将上一工序炭化后产品预热到300-350℃,保温时间8h后入浸渍罐,抽真空,在压力为3mpa~5mpa,加压2.5h后将浸渍剂酚醛树脂注入浸渍罐中,保压2h,进行浸渍;

45.(4.3.3)将上一工序浸渍后产品置于炭化炉中进行二次炭化,炭化温度为20℃~1200℃,并在1200℃温度下保温48h,炭化时间为550~660h,自然冷却至室温出炉;

46.(4.3.4)将上一工序二次炭化后的产品置于浸渍罐中,使浸渍剂浸入产品孔隙中;

47.(4.3.5)将上一工序二次浸渍后的产品首先将其进行烘干,温度85-95

48.℃,然后放入固化炉中进行加压固化,固化压力为2mpa~5mpa,升温速度为5℃/h~10℃/h,固化温度为140℃~180℃,保温时间为3h~6h;

49.(4.3.6)将上一工序固化后产品置于炭化炉中进行炭化,炭化温度为20℃~1400

℃,并在1400℃温度下保温48h,炭化时间为30-60h,自然冷却至室温出炉;

50.所述步骤(4.4)中涉及的石墨化处理,其具体过程为:将固化好的制品置入石墨化炉中,温度先均匀升温至1500-2300℃,保温6-8h,再均匀升温至2300-2800℃,保温2-4h,然后通入通入卤素气体,通入速率为10-15m3/h,将温度升至2800-3200℃,保温48h,停止通入卤素气体,然后采用风冷和水冷相结合方式冷却至室温,制成石墨烯-碳石墨复合等静压材料。

51.此外,本发明还提供一种石墨烯-碳石墨复合等静压材料,该材料是采用上述的方法制成,且制备的石墨烯-碳石墨复合等静压材料的体积密度≥2.0g/cm3,电阻率≤6.0μωm,肖氏硬度≥90hs,抗压强度≥300mpa,灰分≤0.20%,纯度≥99%,显气孔率≤1.5%。

52.本发明的有益效果:

53.本发明原料选择合理,制备工艺科学;发明人人经过研究和试验,最终确定本发明中各组分及其配比,正是由于本发明中的各组分及其配比关系,才会导致不同粒径的颗粒堆积较为紧密,材料的体积密度、气孔率、机械强度和热膨胀系数可达到一个非常好的平衡,也就是所说其所制备材料的体积密度大、气孔率小、热膨胀系数小、机械强度高,石墨的各理化指标优良。本发明制备的石墨烯-碳石墨复合材料的体积密度≥2.0g/cm3,电阻率≤6.0μωm,肖氏硬度≥90hs,抗压强度≥300mpa,灰分≤0.20%,纯度≥99%,显气孔率≤1.5%。

附图说明

54.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍。应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定。对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

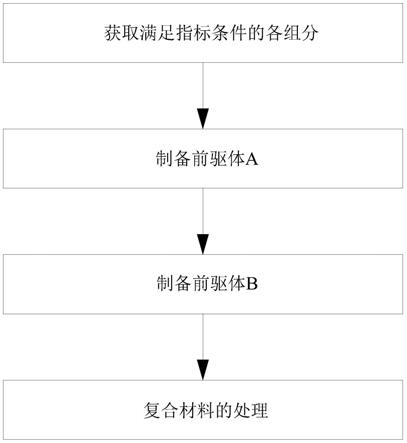

55.图1为本发明的制备方法流程图。

具体实施方式

56.基于前述的背景技术,目前制造出石墨烯复合材料,各种理化性能仍不能满足高端产品的技术要求,主要表现在:复合材料的体积密度小、机械强度低等技术缺陷。

57.本技术的发明人发现,针对复合材料中的原料及配比进行调整后,将会实现不同粒径的颗粒堆积较为紧密,材料的体积密度、气孔率、机械强度和热膨胀系数可达到一个非常好的平衡,也就是所说其所制备材料的体积密度大、气孔率小、热膨胀系数小、机械强度高,石墨的各理化指标优良。本发明制备的石墨烯-碳石墨复合材料的体积密度≥2.0g/cm3,电阻率≤6.0μωm,肖氏硬度≥90hs,抗压强度≥300mpa,灰分≤0.20%,纯度≥99%,显气孔率≤1.5%。

58.以上现有技术中的方案所存在的缺陷,均是申请人在经过实践并仔细研究后得出的结果,因此,上述问题的发现过程以及下文中本技术实施例针对上述问题所提出的解决方案,都应该是申请人在本技术过程中对本技术做出的贡献。

59.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是

本技术一部分实施例,而不是全部的实施例。因此,以下对本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

60.下面结合附图,对本技术的一些实施方式作详细说明。

61.如图1所示,一种石墨烯-碳石墨复合等静压材料的制备方法,包括以下步骤:

62.(1)获取满足指标条件的各组分

63.所述组分包括粒径为1-8μm的粉料;粒径为4-10μm的石墨烯原料;纯度为85.0%~115.0%的分散剂聚乙烯醇和粘结剂以及浸渍剂。

64.其中,所述粉料包括:

65.粒径为1-3μm的沥青焦粉料,其技术指标为:真密度≥2.13/cm3,灰分≤0.25%、含硫量≤0.3%、挥发份≤0.5%;

66.纯度为99%,粒径为2-5μm的炭黑粉料;

67.粒径为3-8μm的石墨粉粉料,其技术指标为:体积密度≥1.80g/cm3,电阻率≤8μωm,抗折强度≥30mpa,抗压强度≥60mpa。

68.所述粘结剂选用软化点为83-88℃、结焦值为≥48%、喹啉不溶物≤3%的中温煤沥青;

69.所述浸渍剂选用水份≤4%;游离酚≤7%;固体含量≥75%;残碳量≥45%;ph值6.5-7.5的酚醛树脂。

70.所述原料采用纯度99.9%,拉伸模量≤1.01tpa,极限强度≤116gpa,的粒度为4-10μm的石墨烯;

71.所述分散剂采用含量85.0%~115.0%,黏度4-7;ph值5~8的聚乙烯醇。

72.(2)制备前驱体a

73.(2.1)将步骤(1)中所述的粉料置于混捏锅中均匀搅拌,依次经干混-湿混工艺后形成糊料;

74.其中,所述干混为将沥青焦粉料、炭黑粉料和石墨粉粉料按以下重量比置于混捏锅中,以50-80r/min的搅拌速度,在干混温度为130-140℃的条件下,干混时间60-80min后,得到混合均匀的干混料,

75.沥青焦粉料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30%

76.炭黑粉料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40%

77.石墨粉粉料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30%

78.同时,所述湿混为将粘结剂加入至干混形成的干混料中进行混合,这里注意的是,本发明中的粘结剂中温煤沥青采用两次倒入混捏锅中进行湿混,第一次加入重量比为40%的粘结剂,温度为140-150℃,湿混时间为20-30min,待此混合结束后,第二次加入重量比为60%的粘结剂,温度为150-170℃,湿混时间为30-40min,保温2.5-3.5小时后形成糊料;其中所述粘结剂与所述干混料按以下重量比配置,

79.干混料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70%

80.粘结剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30%

81.(2.2)将步骤(2.1)形成的糊料轧片后研磨制成1-10μm的前驱体a;

82.在这个步骤中,是将所述糊料在压力20-35mpa/cm3的条件下,轧成片状,进行研磨成为1-10μm的粉状料。

83.(3)制备前驱体b

84.(3.1)将分散剂聚乙烯醇按如下重量比加入至水中,形成完全溶于水的分散剂溶液;

85.聚乙烯醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-4%

86.水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

96-97%

87.(3.2)将步骤(1)中所述的原料石墨烯按以下重量比置于所述分散剂溶液中进行融合制成前驱体b,

88.石墨烯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15-25%

89.分散剂溶液

ꢀꢀꢀꢀꢀꢀꢀꢀ

75-85%

90.(4)复合材料的处理

91.(4.1)将步骤(1)制备的前驱体a与步骤(2)制备的前驱体b置于混捏锅中均匀搅拌,依次经干混-湿混工艺后形成混捏坯料;其中,前驱体a与前驱体b按以下重量比置于混捏锅中,以50-80r/min的搅拌速度,在干混温度为130-140℃条件下,干混时间60-80min完成干混;

92.前驱体a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70-75%

93.前驱体b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25-30%

94.上述为:前驱体a与前驱体b的重量配比关系。

95.湿混的具体过程为:将前驱体b分两次倒入混捏锅中进行湿混,第一次加入重量比为40%的前驱体b,温度为140-150℃,湿混时间为20-30min,保温3.5-5小时;待水分挥发后,第二次加入重量比为60%的前驱体b,温度为150-160℃,湿混时间为30-40min,保温3.5-5小时后形成混捏坯料。

96.(4.2)将步骤(4.1)形成的混捏坯料磨粉后筛选分级成15-30μm的筛粉料后混合均匀;

97.在此步骤中制成的筛粉料包含有以下重量份配比的三种不同粒径范围的筛粉料,具体如下:

98.粒径为15-20μm的筛粉料

ꢀꢀꢀꢀꢀꢀꢀ

30%

99.粒径为20-25μm的筛粉料

ꢀꢀꢀꢀꢀꢀꢀ

30%

100.粒径为25-30μm的筛粉料

ꢀꢀꢀꢀꢀꢀꢀ

40%。

101.(4.3)将步骤(4.2)形成的筛粉料装入橡胶模具中,封口,冷等静压成型后将成型后的生坯经炭化-浸渍-二次炭化-二次浸渍-固化-三次炭化后形成可用于石墨化的炭化坯料;其中,冷等静压成型后的成型生坯的体积密度为1.8-2.2g/cm3;

102.其中,冷等静压成型的具体过程为:首先抽真空至10kpa~30kpa,再移至等静压机中,压制成型,压型压力为100mpa~150mpa,先以10~12mpa/min的升压速率上升至所设定成型压力,稳压5~10min,再以8~12mpa/min的泄压速率泄压至80~90mpa,稳压5~10min;再以8~12mpa/min的泄压速率泄压至40~50mpa,稳压2~5min;最后以8~12mpa/min的泄压速率泄压至室压后制成成型后的生坯。

103.在此步骤中,涉及的将成型后的生坯经炭化-浸渍-二次炭化-二次浸渍-固化-三

次炭化后形成可用于石墨化的炭化坯料,其具体过程为:

104.(4.3.1)将成型后的生坯置入炭化炉中,填充冶金焦粉并振实后装入炭化炉中,并使用焦粉、石英砂、河砂填充满炉内,在隔绝空气的情况下,逐渐升温炭化,并在炭化过程中通入惰性气体;其中逐渐升温的过程具体为:在室温-150℃时,升温速率为2℃/h,保温时间为65h;在150-350℃时,升温速率为3℃/h,保温时间为67h;在350-550℃时,升温速率为3.5℃/h,保温时间为57h;在550-850℃时,升温速率为4℃/h,保温时间为75h;在850-1150℃时,升温速率为3℃/h,保温时间为100h;在1150-1250℃时,升温速率为3℃/h。保温时间为33h;在1250℃时,保温48小时后停止炭化,保持24h后,最后以1℃/h~2℃/h的降温速率降至90℃出炉,自然降温至室温;

105.(4.3.2)将上一工序炭化后产品预热到300-350℃,保温时间8h后入浸渍罐,抽真空,在压力为3mpa~5mpa,加压2.5h后将浸渍剂酚醛树脂注入浸渍罐中,保压2h,进行浸渍;

106.(4.3.3)将上一工序浸渍后产品置于炭化炉中进行二次炭化,炭化温度为20℃~1200℃,并在1200℃温度下保温48h,炭化时间为550~660h,自然冷却至室温出炉;

107.(4.3.4)将上一工序二次炭化后的产品置于浸渍罐中,使浸渍剂浸入产品孔隙中;

108.(4.3.5)将上一工序二次浸渍后的产品首先将其进行烘干,温度85-95℃,然后放入固化炉中进行加压固化,固化压力为2mpa~5mpa,升温速度为5℃/h~10℃/h,固化温度为140℃~180℃,保温时间为3h~6h;

109.(4.3.6)将上一工序固化后产品置于炭化炉中进行炭化,炭化温度为20℃~1400℃,并在1400℃温度下保温48h,炭化时间为30-60h,自然冷却至室温出炉;

110.(4.4)将上一工序制备的可用于石墨化的炭化坯料进行石墨化处理,最终制成石墨烯-碳石墨复合等静压材料,其中石墨化处理,其具体过程为:将固化好的制品置入石墨化炉中,温度先均匀升温至1500-2300℃,保温6-8h,再均匀升温至2300-2800℃,保温2-4h,然后通入通入卤素气体,通入速率为10-15m3/h,将温度升至2800-3200℃,保温48h,停止通入卤素气体,然后采用风冷和水冷相结合方式冷却至室温,制成石墨烯-碳石墨复合等静压材料。

111.此外,基于上述的制备方法,本发明还提供了一种石墨烯-碳石墨复合等静压材料,该材料是采用上述的方法制成,且制备的石墨烯-碳石墨复合等静压材料的体积密度≥2.0g/cm3,电阻率≤6.0μωm,肖氏硬度≥90hs,抗压强度≥300mpa,灰分≤0.20%,纯度≥99%,显气孔率≤1.5%。

112.本发明原料选择合理,制备工艺科学;发明人人经过研究和试验,最终确定本发明中各组分及其配比,正是由于本发明中的各组分及其配比关系,才会导致不同粒径的颗粒堆积较为紧密,材料的体积密度、气孔率、机械强度和热膨胀系数可达到一个非常好的平衡,也就是所说其所制备材料的体积密度大、气孔率小、热膨胀系数小、机械强度高,石墨的各理化指标优良。本发明制备的石墨烯-碳石墨复合材料的体积密度≥2.0g/cm3,电阻率≤6.0μωm,肖氏硬度≥90hs,抗压强度≥300mpa,灰分≤0.20%,纯度≥99%,显气孔率≤1.5%。

113.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进、部件拆分或组合等,均应包含在本发明的保护范围之内。