1.本发明属于石墨烯技术领域,特别是涉及一种六方氮化硼表面扭转双层石墨烯及其制备方法。

背景技术:

2.石墨烯是碳原子通过sp2轨道杂化构成的具有六角蜂窝状晶格结构的二维材料,由于其优良的物理与化学特性,如超高的机械强度与高载流子迁移率等,一直受到广泛关注。然而,衬底材料对石墨烯电学性能的影响不容小觑。目前,常用的石墨烯衬底材料有co,ni,ru和pt以及半导体sio2和sic。实验表明,这些衬底材料表面的石墨烯非常不均匀,并且会产生很多褶皱,从而限制了石墨烯的本征性能。六方氮化硼(h-bn)是属于六方晶系的二维层状材料,具有与石墨烯类似的晶格结构,且晶格失配率仅为1.8%左右,有“白石墨”之称。h-bn中的b原子和n原子在二维平面内沿着六角晶格交替排列,展现出蜂窝状结构。h-bn具有约为5.9ev的禁带宽度,属于宽禁带半导体或绝缘材料。h-bn具有原子级平整的表面,并且没有任何电荷陷阱和悬挂键。使用h-bn作为衬底材料可以改善石墨烯器件在更高温度和更高电场下的性能。

3.由于h-bn具有原子级平坦的表面以及极少的表面悬挂键,使得石墨烯在h-bn表面难以直接形核生长,h-bn材料的无催化特性也难以在其表面生长得到大尺寸的石墨烯。同时,在新领域的探索方面,随着扭转双层石墨烯超导现象的发现,扭转双层石墨烯的研究受到越来越多的关注。然而研究报道的扭转双层石墨烯多是通过微机械剥离法制备,通过该方法制备具有扭转的双层石墨烯不仅效率低下,对实验人员的操作技巧也带来了巨大挑战。扭转双层石墨烯在制备上的困难极大地影响了相关研究领域深入探索,因此如何在h-bn表面直接制备扭转双层石墨烯成为现有关注的问题。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种六方氮化硼表面扭转双层石墨烯及其制备方法,用于解决现有技术中六方氮化硼衬底表面石墨烯尺寸小、形核稀疏、难以直接制备扭转双层石墨烯等的问题。

5.为实现上述目的及其他相关目的,本发明提供一种六方氮化硼表面扭转双层石墨烯的制备方法,所述制备方法包括:

6.提供一六方氮化硼衬底,并将所述六方氮化硼衬底置于化学气相生长腔室中;

7.向所述化学气相生长腔室中通入第一处理气体,所述第一处理气体为氧气或含氧混合气体,对所述六方氮化硼衬底进行退火处理;

8.从所述化学气相生长腔室中取出经退火处理的所述六方氮化硼衬底,于其表面涂覆辅助材料并加热至第一预设温度烘烤第一预设时长,所述辅助材料为聚甲基丙烯酸甲酯(pmma)及甲基丙烯酸甲酯(mma)中的一种或两种的混合物;

9.将涂覆有所述辅助材料的所述六方氮化硼衬底置于所述化学气相生长腔室中,向

所述化学气相生长腔室中通入第二处理气体,并于第二预设温度下处理第二预设时长,所述第二处理气体为氢气或含氢气的混合气体;

10.于所述第二预设温度下,向所述化学气相生长腔室中通入反应气体及催化气体,并生长第三预设时间,以于所述六方氮化硼衬底上形成具有多转角的双层石墨烯,所述反应气体包括碳源气体,所述催化气体为乙硅烷。

11.可选地,所述六方氮化硼衬底为六角氮化硼块体单晶或机械剥离解理得到的六角氮化硼薄膜或化学气相沉积法获得的六角氮化硼薄膜。

12.可选地,所述反应气体包括甲烷、乙炔及乙烯中的一种或两种以上的混合气体。

13.可选地,对所述六方氮化硼衬底进行所述退火处理的退火温度介于600℃~800℃之间,退火时长介于30min~60min之间,退火气压介于500pa~1000pa之间。

14.可选地,采用旋涂法于所述六方氮化硼衬底表面旋涂所述辅助材料,旋涂速度介于3000转/min~4000转/min之间。

15.可选地,所述第一预设温度介于100℃~180℃之间,所述第一预设时长介于5min~10min之间。

16.可选地,所述第二预设温度介于1250℃~1350℃之间,所述第二预设时长介于10min~70min之间,通入所述第二处理气体进行处理的气压介于5pa~18pa之间。

17.可选地,所述第三预设时长介于5min~60min之间,生长气压介于1pa~20pa之间。

18.可选地,通过控制所述反应气体与所述催化气体的体积流量比,以控制所述双层石墨烯的转角多样性,随着所述催化气体比例的提升,所述双层石墨烯的转角多样性减弱。

19.可选地,所述反应气体与所述催化气体的体积流量比介于12∶1~5∶12之间。

20.本发明还提供一种六方氮化硼表面扭转双层石墨烯,采用上述所述的六方氮化硼表面扭转双层石墨烯的制备方法制备得到。

21.如上所述,本发明的六方氮化硼表面扭转双层石墨烯及其制备方法,通过先对六方氮化硼衬底退火处理进行清洁,然后在六方氮化硼衬底表面涂覆辅助材料同时对该辅助材料进行加热及减量处理,使保留在六方氮化硼衬底上的辅助材料含量保持了合适的厚度范围内,通过选择合适的辅助材料种类以及保留其合适的厚度,以辅助后续石墨烯的形核成长,然后再结合特定的催化气体材料实现在六方氮化硼衬底表面直接制备形成具有多转角的双层石墨烯。解决了六方氮化硼衬底表面石墨烯形核困难以及难以直接制备多转角的双层石墨烯的问题,为基于石墨烯的转角电子学研究提供基础。

附图说明

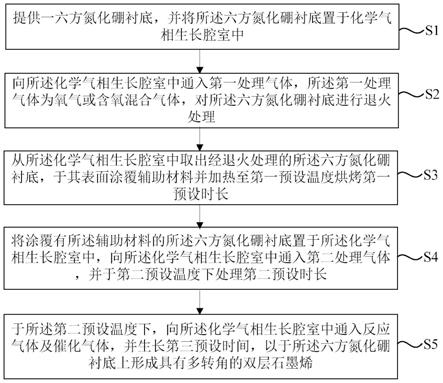

22.图1显示为本发明的六方氮化硼表面扭转双层石墨烯的制备方法的流程示意图。

23.图2显示为本发明实施例一制备的六方氮化硼表面扭转双层石墨烯原子力显微镜(afm)的表面形貌图。

24.图3显示为本发明实施例一制备的六方氮化硼表面扭转双层石墨烯导电原子力显微镜(cafm)的测量结果。

25.图4至图7显示为图3中不同转角区域的导电原子力显微镜(cafm)的测量结果。

26.图8显示为本发明实施例二制备的六方氮化硼表面扭转双层石墨烯原子力显微镜(afm)的表面形貌图。

27.图9显示为本发明实施例二制备的六方氮化硼表面扭转双层石墨烯导电原子力显微镜(cafm)的测量结果。

28.图10至图13显示为图9中不同转角区域的导电原子力显微镜(cafm)的测量结果。

29.图14显示为本发明实施例三制备的六方氮化硼表面扭转双层石墨烯原子力显微镜(afm)的表面形貌图。

30.图15显示为本发明实施例三制备的六方氮化硼表面扭转双层石墨烯原子力显微镜(afm)的侧向力信号图像。

31.图16显示为本发明实施例一的六方氮化硼表面扭转双层石墨烯的模型示意图,双层石墨烯转角的变化会引起摩尔条纹周期性的改变。

32.元件标号说明

33.s1~s5

ꢀꢀ

步骤

具体实施方式

34.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

35.如图1所示,本发明提供一种六方氮化硼表面扭转双层石墨烯的制备方法,所述制备方法包括如下步骤:

36.提供一六方氮化硼衬底,并将所述六方氮化硼衬底置于化学气相生长腔室中;

37.向所述化学气相生长腔室中通入第一处理气体,所述第一处理气体为氧气或含氧混合气体,对所述六方氮化硼衬底进行退火处理;

38.从所述化学气相生长腔室中取出经退火处理的所述六方氮化硼衬底,于其表面涂覆辅助材料并加热至第一预设温度烘烤第一预设时长,所述辅助材料为聚甲基丙烯酸甲酯(pmma)及甲基丙烯酸甲酯(mma)中的一种或两种的混合物;

39.将涂覆有所述辅助材料的所述六方氮化硼衬底置于所述化学气相生长腔室中,向所述化学气相生长腔室中通入第二处理气体,并于第二预设温度下处理第二预设时长,所述第二处理气体为氢气或含氢气的混合气体;

40.于所述第二预设温度下,向所述化学气相生长腔室中通入反应气体及催化气体,并生长第三预设时间,以于所述六方氮化硼衬底上形成具有多转角的双层石墨烯,所述反应气体包括碳源气体,所述催化气体为乙硅烷。

41.本发明的六方氮化硼表面扭转双层石墨烯的制备方法,通过先对六方氮化硼衬底退火处理进行清洁,然后在六方氮化硼衬底表面涂覆辅助材料同时对该辅助材料进行加热及减量处理,使保留在六方氮化硼衬底上的辅助材料含量保持了合适的厚度范围内,通过选择合适的辅助材料种类以及保留其合适的厚度,以辅助后续石墨烯的形核成长,然后再结合特定的催化气体材料实现在六方氮化硼衬底表面直接制备形成具有多转角的双层石墨烯。解决了六方氮化硼衬底表面石墨烯形核困难以及难以直接制备多转角的双层石墨烯的问题,为基于石墨烯的转角电子学研究提供基础。

42.作为示例,所述六方氮化硼衬底可选择为六角氮化硼块体单晶或机械剥离解理得

到的六角氮化硼薄膜或化学气相沉积法获得的六角氮化硼薄膜。作为示例,所述六方氮化硼衬底的制备方法为:以单晶六角氮化硼为原料,在上表面具有二氧化硅层的硅基底(二氧化硅/硅基底)上机械剥离得到具有新鲜解理面的六角氮化硼片层,形成六角氮化硼/二氧化硅/硅基底。六角氮化硼薄膜具有与石墨烯相似的晶体结构,具有较好的绝缘性、导热性和化学稳定性,在六角氮化硼上生长石墨烯,有利于提高石墨烯的质量。进一步地,所述六角氮化硼为通过机械剥离方法得到的具有原子级平整解理面的六角氮化硼薄膜。

43.作为示例,所述化学气相生长腔室可以选择为管式炉,但也不限于此。

44.对所述六方氮化硼衬底进行退火处理的目的是为去除衬底表面的杂质、有机物等,采用氧气或含氧混合气体进行清洁处理可以有效去除六方氮化硼衬底在制备过程中可能沾染的胶体等污染杂质。作为示例,对所述六方氮化硼衬底进行退火处理的退火温度介于600℃~800℃之间,退火时长介于30min~60min之间,退火气压介于500pa~1000pa之间。

45.于所述六方氮化硼衬底表面涂覆辅助材料的目的是在石墨烯生长过程中辅助形核,本发明中对该辅助材料的选择为聚甲基丙烯酸甲酯(pmma)及甲基丙烯酸甲酯(mma)中的一种或两种的混合物,该材料是由c、h、o元素组成,不会在生长过程中引入额外的杂质元素,同时该材料还可为石墨烯提供高质量的形核辅助作用。作为示例,优选采用旋涂法于所述六方氮化硼衬底表面旋涂所述辅助材料,旋涂速度介于3000转/min~4000转/min之间。旋涂所述辅助材料后在第一预设温度烘烤第一预设时长的目的是将辅助材料中的溶剂挥发掉,作为示例,所述第一预设温度介于100℃~180℃之间,所述第一预设时长介于5min~10min之间。对所述辅助材料进行氢气或含氢气的混合气体处理的目的是通过高温和氢气环境的双重作用减少六方氮化硼衬底表面的辅助材料的量,使衬底上的辅助材料保证在合适的厚度范围内。作为示例,所述第二预设温度介于1250℃~1350℃之间,所述第二预设时长介于10min~70min之间,通入所述第二处理气体进行处理的气压介于5pa~18pa之间,如果第二预设时长过长,会使石墨烯不能更好的形核,如果第二预设时长过短,则会导致后续生长过程中石墨烯的三维生长。

46.作为示例,在所述辅助材料经过所述第二处理气体处理完毕后,马上关闭所述第二处理气体,通入所述反应气体及所述催化气体。所述反应气体可以选择为包括甲烷、乙炔及乙烯中的一种或两种以上的混合气体。

47.作为示例,反应生成具有多转角的所述双层石墨烯的所述第三预设时长介于5min~60min之间,生长气压介于1pa~20pa之间。

48.作为示例,所述反应气体与所述催化气体的体积流量比介于12:1~5:12之间。

49.本发明还提供一种基于上述六方氮化硼表面扭转双层石墨烯的制备方法制备得到的六方氮化硼表面扭转双层石墨烯。

50.下面结合具体的实施例对本发明的六方氮化硼表面扭转双层石墨烯的制备方法进行详细说明。

51.实施例一

52.本实施例可以通过调控所述催化气体与所述反应气体的体积流量比,低的催化气体比例可以得到六方氮化硼表面转角情况多样的转角双层石墨烯。

53.具体地,本实施例中的制备方法包括:

54.提供一六方氮化硼衬底,并将所述六方氮化硼衬底置于管式炉中;

55.向所述管式炉中通入氧气,并对所述六方氮化硼衬底进行退火处理,退火温度为650℃,退火时长为30min,退火气压为600pa;

56.从所述管式炉中取出经退火处理的所述六方氮化硼衬底,于其表面以4000转/min的速度旋涂紫外光刻胶甲基丙烯酸甲酯(mma)并加热至150℃烘烤5min;

57.将涂覆有紫外光刻胶甲基丙烯酸甲酯(mma)的所述六方氮化硼衬底置于所述管式炉中,向所述管式炉中通入氢气,并于温度为1300℃、气压为9pa的条件下处理50min;

58.于1300℃温度下,向所述管式炉中通入乙炔及乙硅烷,并在5pa的气压下生长20min,以于所述六方氮化硼衬底上形成转角情况多样的转角双层石墨烯,乙炔与乙硅烷的比例为12sccm:1sccm。图2至图7为基于实施例一的制备方法得到的转角双层石墨烯进行原子力显微镜测量得到的结果。图2为转角双层石墨烯的表面形貌图,由形貌图可以看出所测区域的表面平坦度很高。图3为转角双层石墨烯的导电原子力显微镜测量结果,导电afm的结果展现出衬度不同的畴区,衬度的不同是由于双层石墨烯之间的转角差异导致的,以此证明实施例一的双层石墨烯样品具备多转角情况。图16给出了六方氮化硼表面双层石墨烯在转角为θ情况下形成的摩尔条纹示意图,其中,大周期的莫尔条纹是由六方氮化硼与第一层石墨烯形成,其周期较大,通常约为14nm;周期较小的摩尔条纹是由第一层石墨烯与第二层石墨烯形成,其周期用λ表示,该套摩尔条纹在导电afm的测量结果上表现为周期性排列的亮圆点。双层石墨烯形成摩尔条纹的周期λ与其转角θ情况满足公式:

[0059][0060]

其中,a为石墨烯晶格常数。因此,可以通过导电afm测得的双层石墨烯摩尔条纹周期来推算双层石墨烯的转角情况。图4至图7是对双层石墨烯不同转角区域的小范围导电afm测量结果,转角分布范围较广,根据该四幅图中测得的摩尔条纹周期可以得到的双层石墨烯转角分别为0.36

°

、2.75

°

、3.39

°

以及5.40

°

。

[0061]

实施例二

[0062]

本实施例可以通过调控所述催化气体与所述反应气体的体积流量比,高的催化气体比例可以得到六方氮化硼表面转角情况较少的转角双层石墨烯。

[0063]

具体地,本实施例中的制备方法包括:

[0064]

提供一六方氮化硼衬底,并将所述六方氮化硼衬底置于管式炉中;

[0065]

向所述管式炉中通入氧气,并对所述六方氮化硼衬底进行退火处理,退火温度为650℃,退火时长为30min,退火气压为600pa;

[0066]

从所述管式炉中取出经退火处理的所述六方氮化硼衬底,于其表面以4000转/min的速度旋涂紫外光刻胶甲基丙烯酸甲酯(mma)并加热至150℃烘烤5min;

[0067]

将涂覆有紫外光刻胶甲基丙烯酸甲酯(mma)的所述六方氮化硼衬底置于所述管式炉中,向所述管式炉中通入氢气,并于温度为1300℃、气压为9pa的条件下处理50min;

[0068]

于1300℃温度下,向所述管式炉中通入乙炔及乙硅烷,并在6pa的气压下生长20min,以于所述六方氮化硼衬底上形成转角情况较少的转角双层石墨烯,乙炔与乙硅烷的比例为5sccm:12sccm。

[0069]

图8至图13为基于实施例二的制备方法得到的转角双层石墨烯进行原子力显微镜测量得到的,其转角多样品较弱,转角变化较少。图8为转角双层石墨烯的表面形貌图,由形

貌图可以看出所测区域的表面平坦度很高。图9为转角双层石墨烯的导电原子力显微镜测量结果,导电afm的结果展现出衬度不同的畴区,衬度的不同是由于双层石墨烯之间的转角差异导致的。与实施例一相比,实施例二转角多样性减弱。图10至图13是对实施例二的双层石墨烯不同转角区域的小范围导电afm测量结果,双层石墨烯莫尔条纹的周期普遍在3nm左右,对应的双层转角在4

°

~5

°

之间,该四幅图中给出了测量得到的3.97

°

、4.06

°

、4.45

°

以及4.95

°

的双层石墨烯转角。

[0070]

实施例三

[0071]

本实施例可以通过调控所述第三预设时长控制双层石墨烯区域,在较短第三预设时长下实现六方氮化硼表面单层多晶的石墨烯。

[0072]

其制备过程与实施例一基本相同,不同在于:第三预设时长为5min,即乙炔及乙硅烷的反应时间为5min,乙炔与乙硅烷的比例为12sccm:2sccm,此时第二层石墨烯没有足够的时间进行生长并覆盖住第一层石墨烯,从而得到六方氮化硼表面的单层多晶石墨烯。

[0073]

图14为单层多晶石墨烯的表面形貌图,由形貌图可以看出所测区域的表面平坦度很高。图15为单层多晶石墨烯的侧向力信号图像,侧向力信号由于独特的信号采集模式可以对晶体边界、台阶等结构进行有效反馈,因此在图15中可以发现在所测区域存在暗色条纹,这些条纹便是单层石墨烯的晶体边界gb,以此证明实施例三制备的石墨烯样品是单层多晶石墨烯。而正是由于形成的为多晶石墨烯,所以才可为后续形成多转角的双层石墨烯奠定基础。

[0074]

综上所述,本发明提供一种六方氮化硼表面扭转双层石墨烯及其制备方法,通过先对六方氮化硼衬底退火处理进行清洁,然后在六方氮化硼衬底表面涂覆辅助材料同时对该辅助材料进行加热及减量处理,使保留在六方氮化硼衬底上的辅助材料含量保持了合适的厚度范围内,通过选择合适的辅助材料种类以及保留其合适的厚度,以辅助后续石墨烯的形核成长,然后再结合特定的催化气体材料实现在六方氮化硼衬底表面直接制备形成具有多转角的双层石墨烯。解决了六方氮化硼衬底表面石墨烯形核困难以及难以直接制备多转角的双层石墨烯的问题,为基于石墨烯的转角电子学研究提供基础。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0075]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。