气化反应器连接。

13.优选地,所述水蒸气进口设置有多孔板。

14.本发明还提供了一种有机固废的处理方法,采用上述技术方案所述处理装置对有机固废进行处理,所述处理包括如下步骤:

15.(1)打开阀门,将有机固废通过有机固废进料口进入热解-气体反应器中,进行分解,得到焦油气和残留碳;

16.(2)将氧载体通过氧载体进料口进入化学链反应器中;

17.(3)将所述步骤(1)得到的焦油气通过阀门排入化学链反应器中,与氧载体混合,进行还原反应,得到合成气和还原态氧载体;

18.(4)将所述步骤(3)得到的合成气通过化学链反应器的气体出口排出;

19.(5)关闭阀门,将水蒸气通过水蒸气进口排入热解-气化反应器中,与所述步骤(1)得到的残留碳进行氧化反应,得到合成气;所述合成气通过热解-气体反应器的气体出口排出;

20.(6)将水蒸气通过水蒸气进口排入化学链反应器中,与所述步骤(3) 得到的还原态氧载体进行氧化反应,得到氧载体和氢气;所述氢气通过化学链反应器的气体出口排出;

21.所述步骤(1)和(2)没有先后顺序;

22.所述步骤(5)和(6)没有先后顺序。

23.优选地,所述步骤(1)中分解的温度为500~800℃。

24.优选地,所述步骤(1)中有机固废与步骤(2)中氧载体的质量比为1: (1~6)。

25.优选地,所述步骤(2)中氧载体包括铁基氧载体。

26.优选地,所述步骤(2)中氧载体的粒径不高于500微米。

27.优选地,所述步骤(3)中还原反应的温度为700~1000℃。

28.本发明提供了一种有机固废的处理装置,包括串联的热解-气化反应器和化学链反应器;所述热解-气化反应器和化学链反应器之间设置有阀门;所述热解-气化反应器和化学链反应器设置有水蒸气进口和气体出口;所述热解-气化反应器设置有有机固废进料口;所述化学链反应器设置有氧载体进料口。使用本发明提供的处理装置对有机固废进行处理时,有机固废通过有机固废进料口进入热解-气化反应器进行分解,分解产生的焦油气通过阀门进入到化学链反应器中与氧载体进行反应获得合成气,并通过气体出口进行收集,反应结束后,关闭阀门,通过水蒸气进口分别向两个反应器中引入水蒸气,在热解-气化反应器中获得合成气,在化学链反应器中获得高纯氢气,分别通过气体出口收集,能够在简化处理装置的同时将有机固废转化为合成气和氢气。实验结果表明,采用本发明提供的处理装置对有机固废进行处理,合成气产率为0.87~1.68nm3/kg燃料,合成气纯度为70.13~90.42%,碳转化率为70.34~99.77%,氢气产率为3.6~13.8mmol/g氧载体,氢气纯度为 92.31~99.65%。

附图说明

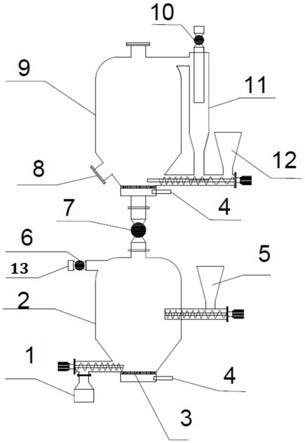

29.图1为本发明提供的有机固废的处理装置的结构示意图;

30.图中,1为灰斗,2为热解-气化反应器,3为多孔板,4为水蒸气进口, 5为有机固废料斗,6为阀门-1,7为阀门-2,8为出料口,9为化学链反应器,10为阀门-3,11为旋风分离器,

12为氧载体料斗,13为气体出口。

具体实施方式

31.本发明提供了一种有机固废的处理装置,包括串联的热解-气化反应器和化学链反应器;

32.所述热解-气化反应器和化学链反应器之间设置有阀门;

33.所述热解-气化反应器和化学链反应器设置有水蒸气进口和气体出口;

34.所述热解-气化反应器设置有有机固废进料口;

35.所述化学链反应器设置有氧载体进料口。

36.本发明提供的有机固废的处理装置适用于任何来源得到的有机固废。

37.如图1所示,在本发明中,所述处理装置包括串联的热解-气化反应器2 和化学链反应器9。本发明对所述热解-气化反应器和化学链反应器的尺寸没有特殊的限定,根据需要进行调整即可。

38.如图1所示,在本发明的一个实施例中,所述化学链反应器9设置于热解-气化反应器2的上方。在本发明中,所述化学链反应器设置于热解-气化反应器的上方有利于合成气排入化学链反应器中。

39.如图1所示,在本发明中,所述热解-气化反应器2和化学链反应器9 之间设置有阀门-2。在本发明中,所述阀门打开用于焦油气从热解-气化反应器中排入化学链反应器中。

40.如图1所示,在本发明中,所述热解-气化反应器2设置有水蒸气进口4。在本发明中,所述水蒸气进口用于水蒸气的进入。

41.如图1所示,在本发明的一个实施例中,所述水蒸气进口4设置于热解

ꢀ‑

气化反应器2的底部。

42.如图1所示,在本发明的一个实施例中,所述水蒸气进口4设置有多孔板3。在本发明中,所述多孔板能够使水蒸气均匀进入。

43.如图1所示,在本发明中,所述热解-气化反应器2设置有气体出口13;所述气体出口13设置有阀门-1。在本发明中,所述气体出口用于热解-气化反应器中水蒸气与残留碳反应得到的合成气的排出。

44.如图1所示,在本发明中,所述热解-气化反应器2设置有有机固废进料口。

45.如图1所示,在本发明的一个实施例中,所述有机固废进料口设置于热解-气化反应器2侧壁的中上部。在本发明中,将有机固废进料口设置于热解-气化反应器侧壁的中上部有利于有机固废的进料。

46.如图1所示,在本发明的一个实施例中,所述有机固废的处理装置还包括有机固废料斗5;所述有机固废料斗5通过螺旋进料器与有机固废进料口连接。

47.如图1所示,在本发明的一个实施例中,所述有机固废的处理装置还包括灰斗1;所述灰斗1通过螺旋进料器与热解-气化反应器2连接。

48.如图1所示,在本发明的一个实施例中,所述灰斗1设置于热解-气化反应器2的底部。

49.如图1所示,在本发明中,所述化学链反应器9设置有水蒸气进口4。在本发明中,所述水蒸气进口用于水蒸气的进入。

50.如图1所示,在本发明的一个实施例中,所述水蒸气进口4设置于化学链反应器9的底部。

51.如图1所示,在本发明的一个实施例中,所述水蒸气进口4设置有多孔板3。在本发明中,所述多孔板是为了使水蒸气均匀进入。

52.如图1所示,在本发明中,所述化学链反应器9设置有氧载体进料口。在本发明中,所述氧载体进料口用于氧载体的进料。

53.如图1所示,在本发明的一个实施例中,所述有机固废的处理装置还包括氧载体料斗12;所述氧载体料斗12通过螺旋进料器与氧载体进料口连接。

54.如图1所示,在本发明中,所述化学链反应器9设置有气体出口。在本发明中,所述气体出口用于合成气或氢气的排出。

55.如图1所示,在本发明的一个实施例中,所述化学链反应器9的气体出口设有旋风分离器11;所述旋风分离器11的出气口设置有阀门-3。在本发明中,所述旋风分离器用于实现合成气/氢气与掺杂与所述合成气/氢气中的氧载体的分离。在本发明中,所述阀门-3用于控制化学链反应器的气体出口的开关。

56.如图1所示,在本发明的一个实施例中,所述旋风分离器11的排灰口与螺旋进料器相连。在本发明中,所述旋风分离器11的排灰口与螺旋进料器相连,能够将分离的氧载体通过螺旋进料器重新送至化学链反应器中。

57.如图1所示,在本发明的一个实施例中,所述化学链反应器9还设置有出料口8。在本发明中,所述出料口用于大部分氧载体的排出。

58.使用本发明提供的处理装置对有机固废进行处理时,有机固废通过有机固废进料口进入热解-气化反应器进行分解,分解产生的焦油气通过阀门进入到化学链反应器中与氧载体进行反应获得合成气,并通过气体出口进行收集,反应结束后,关闭阀门,通过水蒸气进口分别向两个反应器中引入水蒸气,在热解-气化反应器中获得合成气,在化学链反应器中获得高纯氢气,分别通过气体出口收集,能够在简化处理装置的同时将有机固废转化为合成气和氢气。

59.本发明提供的有机固废的处理装置中氧载体的进出料比较方便,解决了现有处理装置移除氧载体不容易的问题;且相比于现有装置能够产生更多的合成气,解决了现有装置仅采用焦油气来制备合成气和氢气,残留碳没有利用的问题;此外,本发明的处理装置是一个间歇性的装置。

60.本发明提供的有机固废的处理装置中氧载体不需要在反应器之间进行流动,降低了传统技术中对氧载体的耐磨性能、强度的要求,同时降低了氧载体循环所需要的能耗,有效地避免了有机固废与氧载体直接接触,减少了灰分对氧载体的影响,缓解了氧载体的失活,能够对有机固废热解、残留碳气化及化学链制氢进行高效耦合,从而实现合成气与高浓度氢气的共制备;且氢气无需复杂的气体分离提纯系统,成本低,操作简单;通过切换热解气与水蒸气进气阀门,即可实现氢气与合成气的连续制备;通过产生的高纯氢气对合成气浓度进行调控,有利于合成气的进一步利用,有广阔的市场前景和环境效益。

61.本发明还提供了一种有机固废的处理方法,采用上述技术方案所述处理装置对有机固废进行处理,所述处理包括如下步骤:

62.(1)打开阀门,将有机固废通过有机固废进料口进入热解-气体反应器中,进行分

解,得到焦油气和残留碳;

63.(2)将氧载体通过氧载体进料口进入化学链反应器中;

64.(3)将所述步骤(1)得到的焦油气通过阀门排入化学链反应器中,与氧载体混合,进行还原反应,得到合成气和还原态氧载体;

65.(4)将所述步骤(3)得到的合成气通过化学链反应器的气体出口排出;

66.(5)关闭阀门,将水蒸气通过水蒸气进口排入热解-气化反应器中,与所述步骤(1)得到的残留碳进行氧化反应,得到合成气;所述合成气通过热解-气体反应器的气体出口排出;

67.(6)将水蒸气通过水蒸气进口排入化学链反应器中,与所述步骤(3) 得到的还原态氧载体进行氧化反应,得到氧载体和氢气;所述氢气通过化学链反应器的气体出口排出;

68.所述步骤(1)和(2)没有先后顺序;

69.所述步骤(5)和(6)没有先后顺序。

70.本发明打开阀门,将有机固废通过有机固废进料口进入热解-气体反应器中,进行分解,得到焦油气和残留碳。在本发明中,所述有机固废通过热解将产生焦油气(主要含有h2、co、ch4、co2及c

nhm

oy)与残留碳。

71.在本发明中,所述有机固废优选为锯末、纸张、塑料和织物中的至少一种;所述有机固废的粒径优选不高于1mm;当所述有机固废的粒径不满足上述要求时,本发明优选先对有机固废进行破碎。本发明对所述破碎的操作没有特殊的限定,采用本领域技术人员熟知的操作即可。

72.在本发明中,所述阀门优选为热解-气化反应器和化学链反应器之间的阀门。

73.在本发明中,所述分解的温度优选为500~800℃,更优选为600~700℃。本发明对所述分解的时间没有特殊的限定,根据常识进行判断即可。

74.本发明将氧载体通过氧载体进料口进入化学链反应器中。

75.在本发明中,所述氧载体优选包括铁基氧载体,进一步优选为铁矿石、 fe3o4和ca2fe2o5中的至少一种,更优选为ca2fe2o5;所述氧载体的粒径优选不高于500微米,更优选为100~300微米。本发明对所述氧载体的来源没有特殊的限定,采用本领域技术人员熟知的市售产品或者熟知的制备方法制备得到的即可。在本发明中,所述氧载体具备分解水制氢的能力,不仅提供了晶格氧,还具有催化作用,极大地提升了燃料的转化率。

76.得到焦油气后,本发明打开阀门,将所述焦油气通过阀门排入化学链反应器中,与氧载体混合,进行还原反应,得到合成气和还原态氧载体。

77.在本发明中,所述有机固废与氧载体的质量比优选为1:(1~6),更优选为1:(2.9~5)。在本发明中,通过控制有机固废和氧载体的质量比能够进一步提高合成气的含量和纯度。

78.在本发明中,所述阀门优选为热解-气化反应器和化学链反应器之间的阀门。

79.在本发明中,所述还原反应的温度优选为700~1000℃,更优选为 800~900℃。本发明对所述还原反应的时间没有特殊的限定,根据常识进行判断即可。

80.得到合成气后,本发明将所述合成气通过化学链反应器的气体出口排出。

81.得到残留碳后,本发明关闭阀门,将水蒸气通过水蒸气进口排入热解

‑ꢀ

气化反应器中,与所述得到的残留碳进行氧化反应,得到合成气。

82.在本发明中,所述热解-气化反应器中水蒸气与有机固废的质量比优选为1:1~6:1,更优选为3:1~4:1。

83.在本发明中,所述氧化反应的温度优选为500~800℃,更优选为 600~700℃。本发明对所述氧化反应的时间没有特殊的限定,根据常识进行判断即可。

84.在本发明中,所述合成气通过热解-气化反应器的气体出口排出。

85.得到还原态氧载体后,本发明关闭阀门,将水蒸气通过水蒸气进口排入化学链反应器中,与得到的还原态氧载体进行氧化反应,得到氧载体和氢气。

86.在本发明中,所述化学链反应器中水蒸气与氧载体的质量比优选为1: 5~2:1,更优选为1:3~1.2:1。

87.在本发明中,所述氧化反应的温度优选为700~1000℃,更优选为 800~900℃。本发明对所述氧化反应的时间没有特殊的限定,根据常识进行判断即可。

88.在本发明中,所述氢气通过化学链反应器的气体出口排出。

89.本发明提供的有机固废的处理方法分为两个阶段,第一个阶段为有机固废热解以及焦油气的重整;第二个阶段为水蒸汽分别与残留碳、还原态氧载体反应产生合成气和氢气。

90.第一阶段发生以下反应:

91.热解-气化反应器:

92.有机固废+热量

→

残留碳(c)+焦油气(包括co、co2、ch4、c

nhm

、 c

xhy

oz)

93.化学链反应器:

94.焦油气+氧载体(me

x

oy)

→

合成气+me

xoy-m(还原态氧载体)

95.第二阶段发生以下反应:

96.热解-气化反应器:

97.水蒸汽+残留碳(c)

→

合成气(co+h2)

98.化学链反应器:

99.me

xoy-m+水蒸汽

→

h2+me

x

oy100.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

101.实施例1

102.本实施例提供的有机固废的处理装置,包括串联的热解-气化反应器和化学链反应器;

103.所述热解-气化反应器和化学链反应器之间设置有阀门;

104.所述热解-气化反应器和化学链反应器设置有水蒸气进口和气体出口;

105.所述热解-气化反应器设置有有机固废进料口;

106.所述化学链反应器设置有氧载体进料口。

107.实施例2

108.本实施例提供的有机固废的处理装置的结构示意图如图1所示,图中, 1为灰斗,2为热解-气化反应器,3为多孔板,4为水蒸气进口,5,为料斗, 6为阀门-1,7为阀门-2,8为出

料口,9为化学链反应器,10为阀门-3,11 为旋风分离器,12为氧载体料斗,13为气体出口;

109.所述有机固废的处理装置包括串联的热解-气化反应器2和化学链反应器9;

110.所述化学链反应器9设置于热解-气化反应器2的上方;

111.所述热解-气化反应器2和化学链反应器9之间设置有阀门-2;

112.所述热解-气化反应器2设置有水蒸气进口4;所述水蒸气进口4设置于热解-气化反应器2的底部;

113.所述水蒸气进口4设置有多孔板3;

114.所述热解-气化反应器2设置有气体出口13;

115.所述气体出口13设置有阀门-1;

116.所述热解-气化反应器2设置有有机固废进料口;

117.所述有机固废进料口设置于热解-气化反应器2侧壁的中上部;

118.所述有机固废的处理装置还包括有机固废料斗5;所述有机固废料斗5 通过螺旋进料器与有机固废进料口连接;

119.所述有机固废的处理装置还包括灰斗1,所述灰斗1通过螺旋进料器与热解-气化反应器2连接;

120.所述化学链反应器9设置有水蒸气进口4;所述水蒸气进口4设置于化学链反应器9的底部;所述水蒸气进口4设置有多孔板3;

121.所述化学链反应器9设置有氧载体进料口;

122.所述有机固废的处理装置还包括氧载体料斗12;所述氧载体料斗12通过螺旋进料器与氧载体进料口连接;

123.所述化学链反应器9设置有气体出口;

124.所述化学链反应器9的气体出口设有旋风分离器11;所述旋风分离器 11的出气口设置有阀门-3;

125.所述旋风分离器11的排灰口与螺旋进料器相连;

126.所述化学链反应器9还设置有出料口8。

127.实施例3

128.采用实施例2的处理装置对有机固废(锯末、纸张、塑料和织物混合物) 进行处理,所述处理为如下步骤:

129.(1)打开阀门-2,将35g有机固废通过有机固废进料口进入热解-气体反应器2中,在500℃条件下进行分解30min,得到焦油气和残留碳;

130.(2)将100g fe3o4通过氧载体进料口进入化学链反应器9中;

131.(3)将所述步骤(1)得到的焦油气通过阀门7排入化学链反应器9中,与fe3o4混合,在800℃条件下进行还原反应,得到合成气和还原态氧载体;

132.(4)将所述步骤(3)得到的合成气通过化学链反应器9的气体出口排出;

133.(5)关闭阀门-2,将水蒸气通过水蒸气进口排入热解-气化反应器2中,与所述步骤(1)得到的残留碳在500℃条件下进行氧化反应,得到合成气;所述合成气通过热解-气化反应器2的气体出口排出;所述水蒸气排入的时间为30min;所述水蒸气流速为4g/min;

134.(6)将水蒸气通过水蒸气进口排入化学链反应器9中,与所述步骤(3) 得到的还原态氧载体在800℃条件下进行氧化反应,得到fe3o4和氢气;所述氢气通过化学链反应器9的

气体出口排出;所述水蒸气排入的时间为 30min;所述水蒸气流速为4g/min。

135.对实施例3得到的合成气和氢气进行测试,结果如表1所示。

136.表1实施例3中合成气和氢气数据

[0137][0138]

实施例4

[0139]

在实施例3的基础上将步骤(1)分解的温度和步骤(5)氧化反应的温度修改为600℃,将步骤(3)还原反应的温度和步骤(6)氧化反应的温度修改为900℃,其他步骤不变。

[0140]

对实施例4得到的合成气和氢气进行测试,结果如表2所示。

[0141]

表2实施例4中合成气和氢气数据

[0142][0143]

实施例5

[0144]

在实施例3的基础上将步骤(1)分解的温度和步骤(5)氧化反应的温度修改为700℃,将步骤(3)还原反应的温度和步骤(6)氧化反应的温度修改为900℃,其他步骤不变。

[0145]

对实施例5得到的合成气和氢气进行测试,结果如表3所示。

[0146]

表3实施例5中合成气和氢气数据

[0147][0148]

实施例6

[0149]

在实施例3的基础上将步骤(1)分解的温度和步骤(5)氧化反应的温度修改为700℃,将步骤(3)还原反应的温度和步骤(6)氧化反应的温度修改为1000℃,其他步骤不变。

[0150]

对实施例6得到的合成气和氢气进行测试,结果如表4所示。

[0151]

表4实施例6中合成气和氢气数据

[0152][0153]

实施例7

[0154]

在实施例4的基础上将有机固废的质量修改为20g,其他步骤不变。

[0155]

对实施例7得到的合成气和氢气进行测试,结果如表5所示。

[0156]

表5实施例7中合成气和氢气数据

[0157][0158]

实施例8

[0159]

在实施例4的基础上将有机固废的质量修改为30g,其他步骤不变。

[0160]

对实施例8得到的合成气和氢气进行测试,结果如表6所示。

[0161]

表6实施例8中合成气和氢气数据

[0162][0163]

实施例9

[0164]

在实施例4的基础上将有机固废的质量修改为45g,其他步骤不变。

[0165]

对实施例9得到的合成气和氢气进行测试,结果如表7所示。

[0166]

表7实施例9中合成气和氢气数据

[0167]

[0168]

从以上实施例可以看出,热解-气化反应器的温度在600~700℃,化学链反应器的温度在900~1000℃能够进一步提高合成气的产率和纯度,碳转化率以及氢气的产率和纯度。

[0169]

从以上实施例可以看出,氧载体与有机固废的质量比为1:0.35时,合成气和氢气的产率最高。

[0170]

从以上实施例可以看出,本发明提供的处理装置简单,能够将有机固废转化为合成气和氢气。

[0171]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。