1.本实用新型涉及余热利用技术领域,特别涉及一种尿素水解疏水余热梯级用能系统。

背景技术:

2.随着nox排放标准的日益严格,我国燃煤发电厂普遍安装了nh3法scr 烟气脱硝装置。scr烟气脱硝装置还原剂主要为氨气,氨气的制备通常有液氨蒸发法、氨水蒸发法、尿素水解法、尿素热解法等。其中,氨水蒸发法由于氨水浓度低,蒸发气化能耗较大,主要应用于小容量机组;液氨蒸发法初投资及运行费用较低,工程应用广泛,但是液氨作为危险化学品,其储运、使用受到国家相关法律法规的严格限制;目前的相关规范和政策文件中,明确建议采用尿素制氨替代液氨工艺。

3.在尿素制氨工艺中,尿素水解制氨技术因运行安全可靠、能耗较低,在电厂中被广泛应用。尿素水解制氨系统主要设备有尿素溶解罐、尿素溶液储罐、尿素水解制氨模块等。尿素颗粒加入到溶解罐,用水将其溶解成质量分数约为50%的尿素溶液,之后输送到储罐,再进入尿素水解制氨反应器,在水解反应器中尿素水解生成nh3、h2o和co2,产物经由氨喷射系统进入scr 脱硝系统。

4.尿素水解反应速率是温度和浓度的函数,热源为饱和蒸汽,压力正常在 0.8mpa,温度约为180℃。饱和蒸汽通过加热盘管的方式进入水解反应器,不与尿素溶液混合,通过加热盘管回流,冷凝水由疏水箱、疏水泵回收。尿素水解反应后,生成的疏水存在一定的余热。

5.对疏水余热进行回收利用的方法,如中国专利文献cn111215010a公开的一种利用疏水余热的尿素水解反应器及其尿素水解方法;该实用新型将疏水余热利用与尿素水解反应器进行一体化设计,通过在尿素水解反应器内部设置进液预热段,利用即将排出尿素水解反应器的疏水对进入反应器内的尿素溶液进行预热。但是根据其中的实施例可知,通过集箱的蒸汽进口进入集箱和换热管的蒸汽温度为170~180℃,流经换热管后冷凝的疏水温度为170~ 180℃,流经预热段之后通过集箱的疏水出口流出的疏水温度为120~130℃。疏水的热量并没有得到充分利用。再有,中国专利文献cn206089065u公开了一种新型尿素水解热源余热利用系统,包括尿素水解器、尿素溶解罐及疏水箱,在尿素溶解罐上设有导热装置,该导热装置进口段连接尿素水解反应器,出口段连接疏水箱,其是利用尿素水解反应器的疏水对尿素溶解罐进行加热。该专利实施例中,蒸汽利用后的疏水温度约165~180℃,利用这部分热量加热尿素溶解罐是足够的,同时还有部分介质剩余,多余疏水需要排放至疏水箱,说明该方法仍然有部分热量没有得到利用。而且,过高的疏水温度加热尿素溶解罐中的尿素溶液,易生成缩二脲等副产物。

技术实现要素:

6.为解决上述技术问题,本实用新型的目的在于提供一种尿素水解疏水余热梯级用

能系统;该系统可以实现疏水热量的梯级利用,提高热源效率,减少汽耗及能耗,降低运行成本。

7.为实现上述技术目的,达到上述技术效果,本实用新型通过以下技术方案实现:

8.一种尿素水解疏水余热梯级用能系统,包括尿素水解器、换热器、尿素溶液储罐和疏水箱;所述尿素水解器具有水解器疏水出口,该水解器疏水出口通过第一管道与所述换热器的内部连接;所述尿素溶液储罐的尿素溶液出口通过第二管道与换热器的换热管连接;换热器中的换热管的出口通过第三管道与尿素水解器连接;换热器还具有换热器疏水出口,该换热器疏水出口通过第四管道与一位于尿素溶液储罐中的加热盘管连接,加热盘管的出口通过第五管道与所述疏水箱连接。

9.作为本实用新型上述技术方案的进一步改进,所述换热器的换热器疏水出口还连接有一个第六管道,该第六管道与所述第四管道并联设置,且该第六管道又与所述第五管道连接。

10.作为本实用新型上述技术方案的进一步改进,所述第一管道、第二管道、第四管道上均安装有流量计。

11.作为本实用新型上述技术方案的进一步改进,所述第一管道、第二管道、第四管道、第六管道上均安装有阀门。

12.作为本实用新型上述技术方案的进一步改进,所述尿素溶液储罐上安装有温度测量装置。

13.上述系统的梯级用能方法,包括如下步骤:

14.饱和蒸汽与尿素溶液在尿素水解器中进行热交换,尿素进行水解反应,饱和蒸汽温度降低,生成疏水,疏水经水解器疏水出口流出,进入换热器中;

15.尿素溶液储罐中的尿素溶液进入换热器中的换热管中,进入换热器中的疏水与换热管中的尿素溶液进行热交换,升温后的尿素溶液进入尿素水解器中,进行水解反应;

16.在换热器中经过换热后,疏水通过换热器疏水出口流出,然后进入尿素溶液储罐的加热盘管中,以维持尿素溶液储罐中的温度,平衡尿素溶液储罐中的散热;

17.在尿素溶液储罐中经过换热后,疏水经过加热盘管的出口流出,进入疏水箱。

18.进一步的,上述方法中,生成的疏水的初始温度为160~170℃,由尿素溶液储罐输出的尿素溶液的温度为35~40℃,在换热器中经过热交换后的尿素溶液的温度为70~90℃,在换热器中经过热交换后的疏水的温度为90℃。

19.进一步的,尿素溶液储罐上安装的温度测量装置可以测量尿素溶液储罐中的尿素溶液的温度,当尿素溶液的温度超过尿素溶液结晶温度时,则停止向尿素溶液储罐输送疏水,疏水直接经换热器流出,然后输送到疏水箱。

20.本实用新型的有益效果:本实用新型通过在尿素水解器和尿素溶液储罐之间设立换热器,利用疏水初步加热进入尿素水解器的尿素溶液,以对疏水余热进行回收利用,并用于尿素的水解反应;换热后的疏水进入尿素溶液储罐内的加热盘管,进一步利用疏水的余热,加热尿素溶液储罐内的尿素溶液,维持尿素溶液储罐中的尿素溶液的温度,平衡尿素溶液储罐散热。本实用新型通过换热器、加热盘管以及管道设置,实现疏水热量的梯级利用,提高热源效率,充分回收利用疏水余热,提高热源效率,减少汽耗及能耗,降低运行成本。

附图说明

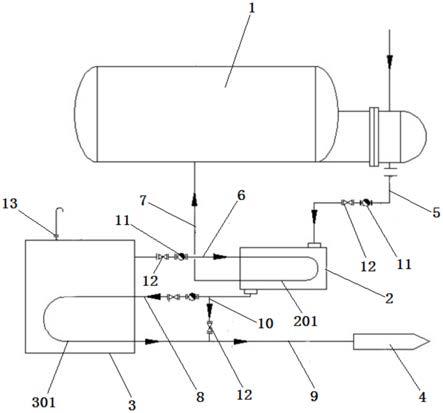

21.图1为本实用新型尿素水解疏水余热梯级用能系统的示意图。

具体实施方式

22.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

23.如图1所示的一种尿素水解疏水余热梯级用能系统的较佳实施例,该系统包括尿素水解器1、换热器2、尿素溶液储罐3和疏水箱4;所述尿素水解器1具有水解器疏水出口,该水解器疏水出口通过第一管道5与所述换热器2 的内部连接;所述尿素溶液储罐3的尿素溶液出口通过第二管道6与换热器2 的换热管201连接;换热器2中的换热管201的出口通过第三管道7与尿素水解器1连接;换热器2还具有换热器疏水出口,该换热器疏水出口通过第四管道8与一位于尿素溶液储罐3中的加热盘管301连接,加热盘管301的出口通过第五管道9与所述疏水箱4连接。

24.第一管道5、第四管道8上安装有流量计11,以测量管道中的疏水流量;第二管道6上也安装有流量计,以测量管道中的尿素溶液流量。

25.换热器2的换热器疏水出口还连接有一个第六管道10,该第六管道10与第四管道8呈并联设置,且该第六管道10的出口又与第五管道9连接。第一管道5、第二管道6、第四管道8、第六管道10上均安装有阀门12。各个阀门控制各个管道的开通和关闭。

26.此外,尿素溶液储罐3上安装有温度测量装置13。该温度测量装置13用于测量尿素溶液储罐3中的尿素溶液的温度。

27.利用上述系统对疏水余热进行梯级利用的方法,包括如下步骤:

28.饱和蒸汽进入尿素水解器1,饱和蒸汽与尿素溶液在尿素水解器1中进行热交换,尿素进行水解反应,饱和蒸汽温度降低,生成疏水,疏水经水解器疏水出口流出,经过第一管道5,进入换热器2中;

29.尿素溶液储罐3中的尿素溶液经过第二管道6,进入换热器2中的换热管 201中,进入换热器2中的疏水与换热管201中的尿素溶液进行热交换,升温后的尿素溶液,经第三管道7,进入尿素水解器1中,进行水解反应;在换热器2中经过换热后,疏水通过换热器疏水出口流出,经过第四管道8,进入尿素溶液储罐3中,以进一步利用疏水余热加热尿素溶液储罐3中的尿素溶液,维持尿素溶液储罐3中的温度,平衡尿素溶液储罐3中的散热,满足保温要求;

30.在尿素溶液储罐3中经过换热后,疏水经过加热盘管301的出口流出,再经过第五管道9,进入疏水箱4。

31.具体的,其中生成的疏水的初始温度为160~170℃,由尿素溶液储罐3 输出的尿素溶液的温度为35~40℃,在换热器2中经过热交换后的尿素溶液的温度为70~90℃,在换热器2中经过热交换后的疏水的温度为90℃。

32.尿素溶液储罐3中的尿素溶液温度需要维持在一定范围内,温度过低,溶液易结晶,温度过高,溶液易生成缩二脲等副产物;因此,在尿素溶液储罐3上安装温度测量装置13,该温度测量装置13可以测量尿素溶液储罐3中的尿素溶液的温度,当尿素溶液的温度超

过尿素溶液结晶温度时,则第四管道8上的阀门关闭,停止向尿素溶液储罐3输送疏水;第六管道10上的阀门开启,疏水直接经换热器2的换热器疏水出口流出,然后经过第五管道9,输送到疏水箱4。

33.该尿素水解疏水余热梯级用能系统的具体应用例如下:

34.从锅炉辅汽母管引出的饱和蒸汽参数为0.8mpa、280℃,经减温减压进入尿素水解器时为0.7mpa、190℃;在饱和蒸汽作用下,进行尿素水解反应,反应后排出的疏水,其参数约为0.3mpa、160℃,流量约为1t/h;这部分疏水在换热器中加热由尿素溶液储罐输出的尿素溶液,换热后的疏水温度约为90℃;换热后的疏水进入尿素溶液储罐中的加热盘管,进一步加热尿素溶液储罐中的尿素溶液,以实现对尿素溶液的保温;经由加热盘管流出的疏水温度为 50℃。

35.通过查询水和水蒸汽的热力学参数,该应用例主要涉及的水和水蒸汽的热力学参数详见表1。

36.表1主要热力参数表

[0037][0038][0039]

通常的尿素水解工艺中,疏水(0.7mpa、190℃)从水解反应器出来后直接排往疏水箱,采用本系统后,假设疏水流量为1t/h时,本实用新型可以节省热量2573000kj/h。假设这部分热量原本由锅炉辅汽(0.8mpa、280℃) 提供,则可节约0.85t/h的辅汽耗量,每天可节约辅汽20t,每年可节约辅汽 7446t。按照市场上低压蒸汽价格100元/吨,那么每天可降低成本2040元,每年可降低运行成本约75万;以5万元的总投资估算来比较,成本回收周期极短。因此,该系统具有较优的实际应用价值。

[0040]

以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。