1.本发明属于油田油气井压裂技术领域,具体涉及一种水基压裂液用疏水缔合耐温抗盐聚丙烯酰胺悬浮乳液稠化剂的制备方法。

背景技术:

2.在油气田开发过程中由于油气储藏条件不同,尤其是致密油气藏,投产初期产量有限甚至不产油,此时对油气井进行压裂改造后可具备一定开采价值。根据储层范围和储层深度不同,目前国内用得最多的是水基冻胶压裂液。由于聚丙烯酰胺是压裂液稠化剂的主要原料并且具有低摩阻、高粘弹性、携沙能力强、反排快、对地层无伤害的优势,得到推广应用。针对塔里木油田的储层温度高,埋藏深,储层属于中低渗透层,对压裂液的粘度提出了更高要求,同时环保要求对油田采出水进行合理利用,为提高压裂液稠化剂在采出水中的黏度(污水基液粘度),采用有机硼、锆、钛等交联剂与疏水缔合耐温抗盐型聚丙烯酰胺形成耐温抗盐型凝胶体系,可大幅提高现有稠化剂的黏度,在降低稠化剂使用量的情况下提高了压裂液性能,节约了压裂液使用成本。

3.目前压裂液增稠剂常用的聚丙烯酰胺乳液具有溶解快,现场即配即用的特点,但该乳液固含量最高仅为30%,且乳液的分子量和黏度均较低,用常规乳液合成方法难以合成出抗高温高盐的高分子性能乳液。高分子抗温抗盐聚丙烯酰胺由于溶解时间在2小时左右因此导致现场无法使用。

技术实现要素:

4.本发明的目的在于提供一种水基压裂液用疏水缔合耐温抗盐聚丙烯酰胺悬浮乳液稠化剂的制备方法。

5.本发明解决其技术问题所采用的技术方案是:一种水基压裂液用疏水缔合耐温抗盐聚丙烯酰胺悬浮乳液稠化剂的制备方法,步骤如下:取白油40-50份,加热至40℃,加入稳定剂有机土1-2份,以800-1000r/min的速度搅拌至完全溶解,继续加入1-2份丙三醇,搅拌10min后加入羧甲基纤维素3-5份,搅拌10min后加入疏水缔合聚合物粉末30-40份,继续搅拌10min分散均匀后加入5-8份乳化剂,搅拌20-30min后加入0.1-0.2份的防腐剂,继续搅拌30min,待温度降至常温25℃后出料装桶。

6.进一步地,所述白油为5#白油或7#白油,所述乳化剂为司盘20、司盘80、吐温80、op-15中的一种或多种,所述防腐剂为甲醛或苯甲酸钠。

7.进一步地,所述疏水缔合聚合物的制备方法如下:将占原料总量15-18wt%的单体am、5-15wt%的抗盐单体、1-2wt%的疏水单体、用量为疏水单体的10-15倍的表面活性乳化剂装入杜瓦瓶中,吹入高纯氮,加入占原料总量0.1-0.5wt%的尿素、0.003-0.005wt%的edta、0.05-0.2wt%的链转移剂甲酸钠、0.01-0.02wt%的偶氮盐,叔丁基过氧化物用量为原料总量的10ppm,还原剂硫酸亚铁铵用量为原料总量的50ppm,引发温度为0-5℃,反应4-6

小时当聚合温度升到一定温度后不再升温,取出胶体造粒后加入占胶体3wt%的自制热稳定剂和0.5wt%的edta以及占胶体0.5-1wt%的粒碱,在80-90℃恒温水浴中水解1.5-2小时后取出,再剪碎成2-3mm粒径于65℃下进行干燥,得到低水解度疏水缔合耐温抗盐聚丙烯酰胺产品。

8.进一步地,所述抗盐单体为amps、烯丙基磺酸钠中的一种或两种。

9.进一步地,所述疏水单体为十四烷基丙烯酰胺、十八烷基丙烯酸酯、具有表面活性功能的丙烯酰胺基十六烷基磺酸钠中的一种或两种。

10.进一步地,所述表面活性乳化剂为op-10、op-15、阴离子表活剂十二烷基硫酸钠中的一种或两种。

11.进一步地,所述偶氮盐为偶氮二异丁腈、偶氮v44、偶氮二腈基戊酸中的一种或两种。

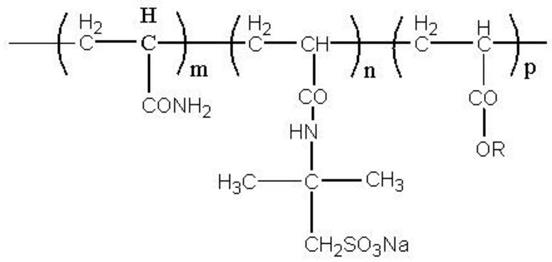

12.疏水缔合聚合物的结构式为:

[0013][0014]

其中,r=c

14

或c

16

或c

18

。

[0015]

本发明具有以下有益效果:

[0016]

(1)本发明采用疏水缔合耐温抗盐聚合物配制成悬浮乳液,提高了稠化剂的耐温抗盐性,抗盐可达50000mg/l(其中钙镁离子含量大于1000mg/l),抗温可达120℃以上。

[0017]

(2)本发明有效解决了常规聚丙烯酰胺乳液不能实现高固含量、高分子量,且在高温高盐条件下不能实现高粘度的问题,制备出的低水解度疏水缔合耐温抗盐聚丙烯酰胺悬浮乳液固含量可达40%以上,大幅提高了聚合物乳液的性能。

[0018]

(3)本发明后期采用有机金属交联剂与悬浮乳液配制成凝胶体系,大幅提高了压裂液的黏度,解决了高矿化度采出水配制压裂液黏度不达标的问题,比常规聚丙烯酰胺乳液增稠性提高40%以上,既解决了固体疏水缔合耐温抗盐聚丙烯酰胺在现场溶解困难的问题,又解决了常规聚丙烯酰胺乳液难以合成出多元共聚疏水缔合聚合物,难以在耐温抗盐条件下实现高粘的问题,并且凝胶体系黏度更高,具有低用量高性能的优势。

[0019]

(4)本发明制备出的压裂液在高温高矿化度条件下仍具有较高的黏度,极大提高了使用效果,减少了聚合物用量,降低了压裂液使用成本。

具体实施方式

[0020]

以下是本发明的具体实施例,对本发明的技术方案做进一步描述,但是本发明的保护范围并不限于这些实施例。凡是不背离本发明构思的改变或等同替代均包括在本发明的保护范围之内。

[0021]

本发明的实验药品:丙烯酰胺晶体(精制)、2-丙烯酰胺-2-甲基丙磺酸(amps)(高

纯)、烯丙基磺酸钠(高纯)、十八烷基丙烯酰胺、十八烷基丙烯酸酯、丙烯酰胺基十六烷基磺酸钠、表面活性剂op-10(分析纯)、表面活性剂op-15(分析纯)、十二烷基硫酸钠(分析纯)、氢氧化钠(滨化)、甲酸钠(分析纯)、尿素、偶氮二乙丁腈(分析纯)、偶氮二乙腈基戊酸(分析纯)、偶氮盐v44(分析纯)、叔丁基过氧化氢(分析纯)、硫酸亚铁铵(分析纯)、edta(分析纯)、5#白油、7#白油、稳定剂、羧甲基纤维素(分析纯)、司盘20(分析纯)、司盘80(分析纯)、吐温80(分析纯)、苯甲酸钠(分析纯)、甲醛(分析纯)。

[0022]

实施例1:悬浮乳液稠化剂a的制备

[0023]

(1)疏水缔合耐温抗盐聚丙烯酰胺的制备方法

[0024]

a)向三角瓶中加入100g纯水,加入十八烷基丙烯酸酯1g,加入op-10 2g,加入op-15 5g,加热至60℃溶解30分钟。

[0025]

b)另取1000ml广口瓶加入640g纯水,15g粒碱,溶解均匀后,置于恒温水浴中,于15℃下缓慢加入80gamps溶解,搅拌溶解均匀后加入精制am单体150g继续溶解,搅拌冷却降温至0-5℃,再把上述三角瓶中溶解好的单体加入,继续搅拌充分溶解后降温至0-2℃,加入尿素2g移入杜瓦瓶中,用≧99.999%以上的高纯氮除氧10min,加入0.03gedta二钠,除氧20min后加入甲酸钠0.05g、偶氮盐0.01g,继续除氧20min后加入引发剂叔丁基过氧化氢(浓度1%)1ml,除氧2min后加入还原剂硫酸亚铁铵(浓度1%)5ml,继续通氮至溶液变粘稠后封口。待溶液温度升至最高值并自然降温2h后,从杜瓦瓶中取出胶体,造粒成直径3-8mm左右的颗粒,取出造粒好的胶体颗粒100g,放入烧杯中,加入自制热稳定剂3.0g,加入edta 0.5g,加入水解度≦15%的粒碱0.6g,搅拌均匀后密封,放入80℃的恒温水浴中3h后取出,进行二次造粒,并于65℃条件下干燥2h,取出粉碎过筛后即得成品。

[0026]

(2)聚合物悬浮乳液稠化剂的制备方法

[0027]

取5#白油40份,加热至35℃,加入稳定剂有机土1份,以800r/min的速度搅拌至完全溶解,继续加入1份丙三醇,搅拌10min后加入羧甲基纤维素3份,搅拌10min后加入疏水缔合聚合物粉末40份,继续搅拌10min分散均匀后加入5份乳化剂司盘20和10份吐温80,搅拌20min后加入0.1份防腐剂苯甲酸钠,继续搅拌30min,待温度降至常温25℃后出料装桶。

[0028]

(3)性能评价

[0029]

a)疏水缔合聚丙烯酰胺性能评价:分子量按照中石化企标q/sh1020 1572-2017方法检测;将模拟盐水矿化度改为50000mg/l,检测温度改为90℃。

[0030]

评价结果为:分子量2050万,模拟水黏度24.1mpa.s,水不溶物0.01%,溶解速度50min。

[0031]

b)聚合物悬浮乳液稠化剂性能评价:按照企标q/sfy 1001-2018标准对悬浮液的固含量、稠化时间、基液黏度和耐温耐盐耐剪切黏度进行评价。

[0032]

评价结果为:固含量40.5%,稠化时间10秒,基液黏度182.5mpa.s,耐温耐盐耐剪切黏度43.1mpa.s。

[0033]

实施例2:悬浮乳液稠化剂b的制备

[0034]

(1)疏水缔合耐温抗盐聚丙烯酰胺的制备方法

[0035]

a)向三角瓶中加入100g纯水,加入十四烷基丙烯酰胺1g,加入op-15 20g,加热至60℃溶解30分钟。

[0036]

b)另取1000ml广口瓶加入640g纯水,15g粒碱,溶解均匀后,置于恒温水浴中,于15

℃下缓慢加入80gamps溶解,搅拌溶解均匀后加入精制am单体150g继续溶解,搅拌冷却降温至0-5℃,再把上述三角瓶中溶解好的单体加入,继续搅拌充分溶解后降温至0-2℃,加入尿素2g移入杜瓦瓶中,用≧99.999%以上的高纯氮除氧10min,加入0.03gedta二钠,除氧20min后加入甲酸钠0.05g、偶氮盐0.01g,继续除氧20min后加入引发剂叔丁基过氧化氢(浓度1%)1ml,除氧2min后加入还原剂硫酸亚铁铵(浓度1%)5ml,继续通氮至溶液变粘稠后封口。待溶液温度升至最高值并自然降温2h后,从杜瓦瓶中取出胶体,造粒成直径3-8mm左右的颗粒,取出造粒好的胶体颗粒100g,放入烧杯中,加入自制热稳定剂3.0g,加入edta 0.5g,加入水解度≦15%的粒碱0.6g,搅拌均匀后密封,放入80℃的恒温水浴中3h后取出,进行二次造粒,并于65℃条件下干燥2h,取出粉碎过筛后即得成品。

[0037]

(2)聚合物悬浮乳液稠化剂的制备方法

[0038]

取5#白油40份,加热至35℃,加入稳定剂有机土1份,以800r/min的速度搅拌至完全溶解,继续加入1份丙三醇,搅拌10min后加入羧甲基纤维素3份,搅拌10min后加入疏水缔合聚合物粉末40份,继续搅拌10min后加入5份乳化剂司盘20和10份吐温80,搅拌20min后加入0.1份防腐剂苯甲酸钠,继续搅拌30min,待温度降至常温25℃后出料装桶。

[0039]

(3)性能评价

[0040]

a)疏水缔合聚丙烯酰胺性能评价:分子量按照中石化企标q/sh1020 1572-2017方法检测;将模拟盐水矿化度改为50000mg/l,实验温度改为90℃。

[0041]

评价结果为:分子量1200万,模拟水黏度15.8mpa.s,水不溶物0.02%,溶解速度55min。

[0042]

b)聚合物悬浮乳液稠化剂性能评价:按照企标q/sfy 1001-2018标准对悬浮液的固含量、稠化时间、基液黏度和耐温耐盐耐剪切黏度进行评价。

[0043]

评价结果为:固含量41.0%,稠化时间20秒,基液黏度131.6mpa.s,耐温耐盐耐剪切黏度35.5mpa.s。

[0044]

实施例3:悬浮乳液稠化剂c的制备

[0045]

(1)疏水缔合耐温抗盐聚丙烯酰胺的制备方法

[0046]

a)向三角瓶中加入100g纯水,加入十六烷基磺酸钠1g,加入op-10 5g,加热至60℃溶解30分钟。

[0047]

b)另取1000ml广口瓶加入605g纯水,23g粒碱,溶解均匀后,置于恒温水浴中,于15℃下缓慢加入120gamps溶解,搅拌溶解均匀后加入精制am单体150g继续溶解,搅拌冷却降温至0-5℃,再把上述三角瓶中溶解好的单体加入,继续搅拌充分溶解后降温至0-2℃,加入尿素2g移入杜瓦瓶中,用≧99.999%以上的高纯氮除氧10min,加入0.03gedta二钠,除氧20min后加入甲酸钠0.05g、偶氮盐0.01g,继续除氧20min后加入引发剂叔丁基过氧化氢(浓度1%)1ml,除氧2min后加入还原剂硫酸亚铁铵(浓度1%)5ml,继续通氮至溶液变粘稠后封口。待溶液温度升至最高值并自然降温2h后,从杜瓦瓶中取出胶体,造粒成直径3-8mm左右的颗粒,取出造粒好的胶体颗粒100g,放入烧杯中,加入自制热稳定剂3.0g,加入edta 0.5g,加入水解度≦15%的粒碱0.6g,搅拌均匀后密封,放入80℃的恒温水浴中3h后取出,进行二次造粒,并于65℃条件下干燥2h,取出粉碎过筛后即得成品。

[0048]

(2)聚合物悬浮乳液稠化剂的制备方法

[0049]

取5#白油40份,加热至35℃,加入稳定剂有机土1份,以800r/min的速度搅拌至完

全溶解,继续加入1份丙三醇,搅拌10min后加入羧甲基纤维素3份,搅拌10min后加入疏水缔合聚合物粉末40份,继续搅拌10min后加入5份乳化剂司盘20和10份吐温80,搅拌20min后加入0.1份防腐剂苯甲酸钠,继续搅拌15min,待温度降至常温25℃后出料装桶。

[0050]

(3)性能评价

[0051]

a)疏水缔合聚丙烯酰胺性能评价:分子量按照中石化企标q/sh1020 1572-2017方法检测;将模拟盐水矿化度改为50000mg/l,实验温度改为90℃。

[0052]

评价结果为:分子量1555万,模拟水黏度20.1mpa.s,水不溶物0.03%,溶解速度45min。

[0053]

b)聚合物悬浮乳液稠化剂性能评价:按照企标q/sfy 1001-2018标准对悬浮液的固含量、稠化时间、基液黏度和耐温耐盐耐剪切黏度进行评价。

[0054]

评价结果为:固含量41.3%,稠化时间10秒,基液黏度160.0mpa.s,耐温耐盐耐剪切黏度33.5mpa.s。

[0055]

实施例4:悬浮乳液稠化剂d的制备

[0056]

(1)疏水缔合耐温抗盐聚丙烯酰胺的制备方法

[0057]

a)向三角瓶中加入100g纯水,加入十八烷基丙烯酸酯1g,加入十二烷基硫酸钠2g,加入op-15 5g,加热至60℃溶解30分钟。

[0058]

b)另取1000ml广口瓶加入590g纯水,加入150g烯丙基磺酸钠溶解,搅拌溶解均匀后加入精制am单体150g继续溶解,搅拌冷却降温至0-5℃,再把上述三角瓶中溶解好的单体加入,继续搅拌充分溶解后降温至0-2℃,加入尿素2g移入杜瓦瓶中,用≧99.999%以上的高纯氮除氧10min,加入0.03gedta二钠,除氧20min后加入甲酸钠0.05g、偶氮盐0.01g,继续除氧20min后加入引发剂叔丁基过氧化氢(浓度1%)1ml,除氧2min后加入还原剂硫酸亚铁铵(浓度1%)5ml,继续通氮至溶液变粘稠后封口。待溶液温度升至最高值并自然降温2h后,从杜瓦瓶中取出胶体,造粒成直径3-8mm左右的颗粒,取出造粒好的胶体颗粒100g,放入烧杯中,加入自制热稳定剂3.0g,加入edta 0.5g,加入水解度≦15%的粒碱0.6g,搅拌均匀后密封,放入80℃的恒温水浴中3h后取出,进行二次造粒,并于65℃条件下干燥2h,取出粉碎过筛后即得成品。

[0059]

(2)聚合物悬浮乳液稠化剂的制备方法

[0060]

取5#白油40份,加热至35℃,加入稳定剂有机土1份,以800r/min的速度搅拌至完全溶解,继续加入1份丙三醇,搅拌10min后加入羧甲基纤维素3份,搅拌10min后加入疏水缔合聚合物粉末30份,继续搅拌10min后加入5份乳化剂司盘20和10份吐温80,搅拌20min后加入0.1份防腐剂苯甲酸钠,继续搅拌30min,待温度降至常温25℃后出料装桶。

[0061]

(3)性能评价

[0062]

a)疏水缔合聚丙烯酰胺性能评价:分子量按照中石化企标q/sh1020 1572-2017方法检测;将模拟盐水矿化度改为50000mg/l,实验温度改为90℃。

[0063]

评价结果为:分子量1650万,模拟水黏度18.7mpa.s,水不溶物0.11%,溶解速度80min。

[0064]

b)聚合物悬浮乳液稠化剂性能评价:按照企标q/sfy 1001-2018标准对悬浮液的固含量、稠化时间、基液黏度和耐温耐盐耐剪切黏度进行评价。

[0065]

评价结果为:固含量40.8%,稠化时间80秒,基液黏度151.8mpa.s,耐温耐盐耐剪

切黏度38.4mpa.s。

[0066]

实施例5:悬浮乳液稠化剂e的制备

[0067]

(1)疏水缔合耐温抗盐聚丙烯酰胺的制备方法

[0068]

a)向三角瓶中加入100g纯水,加入十八烷基丙烯酸酯1g,加入op-10 2g,加入op-155g,加热至60℃溶解30分钟。

[0069]

b)另取1000ml广口瓶加入660g纯水,11.5g粒碱,溶解均匀后,置于恒温水浴中,于15℃下缓慢加入60gamps溶解,搅拌溶解均匀后加入精制am单体150g继续溶解,搅拌冷却降温至0-5℃,再把上述三角瓶中溶解好的单体加入,继续搅拌充分溶解后降温至0-2℃,加入尿素2g移入杜瓦瓶中,用≧99.999%以上的高纯氮除氧10min,加入0.03gedta二钠,除氧20min后加入甲酸钠0.05g、偶氮盐0.01g,继续除氧20min后加入引发剂叔丁基过氧化氢(浓度1%)1ml,除氧2min后加入还原剂硫酸亚铁铵(浓度1%)5ml,继续通氮至溶液变粘稠后封口。待溶液温度升至最高值并自然降温2h后,从杜瓦瓶中取出胶体,造粒成直径3-8mm左右的颗粒,取出造粒好的胶体颗粒100g,放入烧杯中,加入自制热稳定剂3.0g,加入edta 0.5g,加入水解度≦15%的粒碱0.6g,搅拌均匀后密封,放入80℃的恒温水浴中3h后取出,进行二次造粒,并于65℃条件下干燥2h,取出粉碎过筛后即得成品。

[0070]

(2)聚合物悬浮乳液稠化剂的制备方法

[0071]

取7#白油40份,加热至35℃,加入稳定剂有机土1份,以800r/min的速度搅拌至完全溶解,继续加入1份丙三醇,搅拌10min后加入羧甲基纤维素3份,搅拌10min后加入疏水缔合聚合物粉末40份,继续搅拌10min后加入5份乳化剂司盘20和10份吐温80,搅拌20min后加入0.1份防腐剂苯甲酸钠,继续搅拌30min,待温度降至常温25℃后出料装桶。

[0072]

(3)性能评价

[0073]

a)疏水缔合聚丙烯酰胺性能评价:分子量按照中石化企标q/sh1020 1572-2017方法检测;将模拟盐水矿化度改为50000mg/l,实验温度改为90℃。

[0074]

评价结果为:分子量1850万,模拟水黏度20.3mpa.s,水不溶物0.06%,溶解速度60min。

[0075]

b)聚合物悬浮乳液稠化剂性能评价:按照企标q/sfy1001-2018标准对悬浮液的固含量、稠化时间、基液黏度和耐温耐盐耐剪切黏度进行评价。

[0076]

评价结果为:固含量41.5%,稠化时间40秒,基液黏度162.4mpa.s,耐温耐盐耐剪切黏度34.1mpa.s。

[0077]

实施例6:悬浮乳液稠化剂f的制备

[0078]

(1)疏水缔合耐温抗盐聚丙烯酰胺的制备方法

[0079]

a)向三角瓶中加入100g纯水,加入十八烷基磺酸钠1g,加入op-10 2g,加入op-15 5g,加热至60℃溶解30分钟。

[0080]

b)另取1000ml广口瓶加入650g纯水,11.5g粒碱,溶解均匀后,置于恒温水浴中,于15℃下缓慢加入60gamps,搅拌溶解均匀后加入精制am单体150g继续溶解,溶解后加入20g烯丙基磺酸钠,搅拌溶解后冷却降温至0-5℃,再把上述三角瓶中溶解好的单体加入,继续搅拌充分溶解后降温至0-2℃,加入尿素2g移入杜瓦瓶中,用≧99.999%以上的高纯氮除氧10min,加入0.03gedta二钠,除氧20min后加入甲酸钠0.05g、偶氮盐0.01g,继续除氧20min后加入引发剂叔丁基过氧化氢(浓度1%)1ml,除氧2min后加入还原剂硫酸亚铁铵(浓度

1%)5ml,继续通氮至溶液变粘稠后封口。待溶液温度升至最高值并自然降温2h后,从杜瓦瓶中取出胶体,造粒成直径3-8mm左右的颗粒,取出造粒好的胶体颗粒100g,放入烧杯中,加入自制热稳定剂3.0g,加入edta 0.5g,加入水解度≦15%的粒碱0.6g,搅拌均匀后密封,放入80℃的恒温水浴中3h后取出,进行二次造粒,并于65℃条件下干燥2h,取出粉碎过筛后即得成品。

[0081]

(2)聚合物悬浮乳液稠化剂的制备方法

[0082]

取5#白油40份,加热至35℃,加入稳定剂有机土1份,以800r/min的速度搅拌至完全溶解,继续加入1份丙三醇,搅拌10min后加入羧甲基纤维素3份,搅拌10min后加入疏水缔合聚合物粉末30份,继续搅拌10min后加入5份乳化剂司盘20和10份吐温80,搅拌20min后加入0.1份防腐剂苯甲酸钠,继续搅拌15min,待温度降至常温25℃后出料装桶。

[0083]

(3)性能评价

[0084]

a)疏水缔合聚丙烯酰胺性能评价:分子量按照中石化企标q/sh1020 1572-2017方法检测;将模拟盐水矿化度改为50000mg/l,实验温度改为90℃。

[0085]

评价结果为:分子量1830万,模拟水黏度19.5mpa.s,水不溶物0.06%,溶解速度60min。

[0086]

b)聚合物悬浮乳液稠化剂性能评价:按照企标q/sfy 1001-2018标准对悬浮液的固含量、稠化时间、基液黏度和耐温耐盐耐剪切黏度进行评价。

[0087]

评价结果为:固含量41.7%,稠化时间45秒,基液黏度150mpa.s,耐温耐盐耐剪切黏度38mpa.s。

[0088]

实施例7:悬浮乳液稠化剂g的制备

[0089]

(1)疏水缔合耐温抗盐聚丙烯酰胺的制备方法

[0090]

a)向三角瓶中加入100g纯水,加入十八烷基丙烯酸酯1g,加入op-10 2g,加入op-15 5g,加热至60℃溶解30分钟。

[0091]

b)另取1000ml广口瓶加入640g纯水,15g粒碱,溶解均匀后,置于恒温水浴中,于15℃下缓慢加入80gamps溶解,搅拌溶解均匀后加入精制am单体150g继续溶解,搅拌冷却降温至0-5℃,再把上述三角瓶中溶解好的单体加入,继续搅拌充分溶解后降温至0-2℃,加入尿素2g移入杜瓦瓶中,用≧99.999%以上的高纯氮除氧10min,加入0.03gedta二钠,除氧20min后加入甲酸钠0.05g、偶氮盐0.01g,继续除氧20min后加入引发剂叔丁基过氧化氢(浓度1%)1ml,除氧2min后加入还原剂硫酸亚铁铵(浓度1%)5ml,继续通氮至溶液变粘稠后封口。待溶液温度升至最高值并自然降温2h后,从杜瓦瓶中取出胶体,造粒成直径3-8mm左右的颗粒,取出造粒好的胶体颗粒100g,放入烧杯中,加入自制热稳定剂3.0g,加入edta 0.5g,加入水解度≦15%的粒碱0.6g,搅拌均匀后密封,放入80℃的恒温水浴中3h后取出,进行二次造粒,并于65℃条件下干燥2h,取出粉碎过筛后即得成品。

[0092]

(2)聚合物悬浮乳液稠化剂的制备方法

[0093]

取7#白油40份,加热至35℃,加入稳定剂有机土1份,以800r/min的速度搅拌至完全溶解,继续加入1份丙三醇,搅拌10min后加入羧甲基纤维素3份,搅拌10min后加入疏水缔合聚合物粉末40份,继续搅拌10min分散均匀后加入5份乳化剂司盘20和10份吐温80,搅拌20min后加入0.1份防腐剂苯甲酸钠,继续搅拌30min,待温度降至常温25℃后出料装桶。

[0094]

(3)性能评价

15 5g,加热至60℃溶解30分钟。

[0113]

b)另取1000ml广口瓶加入640g纯水,15g粒碱,溶解均匀后,置于恒温水浴中,于15℃下缓慢加入80gamps溶解,搅拌溶解均匀后加入精制am单体150g继续溶解,搅拌冷却降温至0-5℃,再把上述三角瓶中溶解好的单体加入,继续搅拌充分溶解后降温至0-2℃,加入尿素2g移入杜瓦瓶中,用≧99.999%以上的高纯氮除氧10min,加入0.03gedta二钠,除氧20min后加入甲酸钠0.05g、偶氮盐0.01g,继续除氧20min后加入引发剂叔丁基过氧化氢(浓度1%)1ml,除氧2min后加入还原剂硫酸亚铁铵(浓度1%)5ml,继续通氮至溶液变粘稠后封口。待溶液温度升至最高值并自然降温2h后,从杜瓦瓶中取出胶体,造粒成直径3-8mm左右的颗粒,取出造粒好的胶体颗粒100g,放入烧杯中,加入自制热稳定剂3.0g,加入edta 0.5g,加入水解度≦15%的粒碱0.6g,搅拌均匀后密封,放入80℃的恒温水浴中3h后取出,进行二次造粒,并于65℃条件下干燥2h,取出粉碎过筛后即得成品。

[0114]

(2)聚合物悬浮乳液稠化剂的制备方法

[0115]

取5#白油40份,加热至35℃,加入稳定剂有机土1份,以800r/min的速度搅拌至完全溶解,继续加入1份丙三醇,搅拌10min后加入羧甲基纤维素3份,搅拌10min后加入疏水缔合聚合物粉末35份,继续搅拌10min分散均匀后加入5份乳化剂司盘20和10份吐温80,和5份的op-10搅拌20min后加入0.1份防腐剂苯甲酸钠,继续搅拌30min,待温度降至常温25℃后出料装桶。

[0116]

(3)性能评价

[0117]

a)疏水缔合聚丙烯酰胺性能评价:分子量按照中石化企标q/sh1020 1572-2017方法检测;将模拟盐水矿化度改为50000mg/l,检测温度改为90℃。

[0118]

评价结果为:分子量2050万,模拟水黏度24.1mpa.s,水不溶物0.01%,溶解速度50min。

[0119]

b)聚合物悬浮乳液稠化剂性能评价:按照企标q/sfy 1001-2018标准对悬浮液的固含量、稠化时间、基液黏度和耐温耐盐耐剪切黏度进行评价。

[0120]

评价结果为:固含量38.5%,稠化时间11秒,基液黏度162.5mpa.s,耐温耐盐耐剪切黏度35.0mpa.s。

[0121]

本发明不局限于上述实施方式,任何人应得知在本发明的启示下作出的结构变化,凡是与本发明具有相同或相近的技术方案,均落入本发明的保护范围之内。

[0122]

本发明未详细描述的技术、形状、构造部分均为公知技术。