1.本发明涉及锂电池正极材料制备领域,具体为一种硫酸体系中低硫高纯磷酸铁的制备方法。

背景技术:

2.近年来动力用锂离子电池蓬勃发展,磷酸铁锂因其制备成本较低,安全性能高,近些年来受到广泛的应用。制备磷酸铁锂的铁源多为磷酸铁,磷酸铁通常使用廉价的钛白副产物硫酸亚铁制备而得,但硫酸体系中制备的磷酸铁会存在大量的硫杂质,这些杂质的存在导致后续焙烧脱水和磷酸铁锂制备过程中对设备的腐蚀性过大,影响设备的使用寿命,另外硫杂质含量过高对后续磷酸铁锂的性能表现也会造成较大的负面影响,因此急需要一种在硫酸体系中制备得到低硫高纯磷酸铁的方法。

3.目前,硫酸体系中降低硫含量的方法主要通过沉淀过滤的方法,如公开号为cn102403500a,名称为一种静态混合管式反应器制备磷酸铁锂材料的方法发明专利申请,该方法针对磷酸铁锂的合成过程,将磷源、铁源、锂源混合成料浆后通过膜过滤去除其中的so

42-、no

3-等离子,然后加入碳源混合反应得到磷酸铁锂浆料,该方法虽然能够去除杂质离子,但是针对众多离子的膜过滤,过滤效果和去除率一般,且膜过滤的成本较高,不适合大规模产业化。

4.再例如公开号为cn 113184820 a,名称为一种利用钛白副产物硫酸亚铁制备磷酸铁的方法,其中公开了一种利用ph调节剂调节溶液ph,实现对杂质离子的去除;同时采用氧化剂氧化和控制溶液ph的方法制备出氢氧化铁;再控制ph和选用磷酸返溶制备成磷酸铁的方法,该方法虽然能够去除亚铁中一定量的锰,镁,锌以及so

42-离子,但是后续混合酸磷酸和硫酸的加入会使得制备生成的磷酸铁中硫含量依旧很高。

5.此外,专利公开号为cn110980679a,公开日为2020年4月10日,发明名称为一种类球形低硫磷酸铁的制备方法,它是在传统液相沉淀法技术基础上进行优化改进,以三价铁盐和低浓度磷酸为原料,添加氨水作为配体,与中心原子fe

3+

形成磷酸铁铵配合物fepo4·

xnh4oh,减少fepo4·

xmso4生成,然后加热使得氨气逸出制备磷酸铁,减少了磷酸铁晶核长大过程中的硫包裹现象,从而降低磷酸铁产品硫含量。专利公开号为cn112624082a,公开日为2021年4月9日,发明名称为一种利用磷酸废液制备磷酸铁锂的方法,其包括以下步骤,s1:对磷酸废液进行扩散渗析,去除金属盐杂质;s2:然后加入硫酸铁和双氧水进行充分反应得到含有二水合磷酸铁沉淀和硝酸、硫酸的反应溶液;s3:对反应溶液进行压滤分离,得到二水合磷酸铁、以及硝酸和硫酸的混合溶液;s4:在二水合磷酸铁中加入锂源和碳源并进行球磨,然后在氮气保护下进行煅烧;s5:在混合溶液中加入氨水、然后经浓缩结晶后进行离心分离,得到硫酸铵。以上专利中,通过加入氨水将硫化物全部转化成较易分解的氨化物,实现硫含量的降低,但均需焙烧处理以除去磷酸铁中的硫,造成产品比表不可控。

技术实现要素:

6.1.要解决的问题

7.针对现有技术中除去磷酸铁中的硫采用焙烧方式造成产品比表不可控的问题,本发明提供一种硫酸体系中低硫高纯磷酸铁的制备方法,在制备磷酸铁的前端去除了绝大多数的硫酸根离子,避免高温焙烧对产品比表产生影响,制得的磷酸铁硫含量低,纯度高。

8.2.技术方案

9.为了解决上述问题,本发明所采用的技术方案如下:

10.一种硫酸体系中低硫磷酸铁的制备方法,包括以下步骤:

11.(1)配置磷源溶液和铁源溶液;

12.(2)调浆、过滤:将磷源溶液和铁源溶液混合,加热后一次调浆得铁磷浆料,恒温过滤得到一次滤饼,滤饼再浆后再次恒温过滤去除其中的液体,得到二次滤饼;

13.(3)反应:将二次滤饼再浆后在恒温条件下反应得到磷酸铁白色浆料,浆料洗涤、过滤、干燥、焙烧得到低硫磷酸铁。

14.更进一步地,步骤(1)中所述磷源溶液为磷源的水溶液,所述磷源为磷酸铵盐,所述磷酸铵盐包括磷酸一氢氨,磷酸二氢铵,磷酸铵中的一种或几种。

15.更进一步地,所述铁源溶液为硫酸铁的水溶液。

16.更进一步地,步骤(1)中铁源溶液中铁的质量浓度为10-100g/l,磷源溶液中磷的质量浓度为20-500g/l。

17.更进一步地,步骤(1)中,磷源溶液中磷和铁源溶液中铁的摩尔比为1.05-2.0。

18.更进一步地,步骤(2)中,一次调浆温度为80-110℃,一次调浆时间为5-120min,再浆温度为80-110℃,再浆时间为5-20min,步骤(3)中恒温反应温度为80-110℃,反应时间为15-100min。该步骤中,保持恒温条件,避免出现随着温度下降,磷酸一氢铁、磷酸二氢铁和氢氧化铁的溶解度增大,在溶液中发生返溶的现象。

19.更进一步地,步骤(2)(3)中,再浆后铁磷浆料体积与一次调浆所得铁磷浆料体积相同。

20.更进一步地,步骤(3)中,焙烧温度为650-800℃,焙烧时间为1-6h。

21.本发明选择磷酸铵盐为磷源,通过磷源和铁源混合后,其主要成分为在80℃以上不溶于水的磷酸一氢铁和磷酸二氢铁,将混合浆料进行两次恒温过滤去除溶液中95%以上的硫酸根,最终二水磷酸铁中极少量(100ppm左右)的硫杂质通过焙烧的方法,以较为容易分解的硫酸铵方式进行分解,最终得到低硫的无水磷酸铁。

22.以硫酸铁为铁源,磷酸铵为磷源为例,过滤过程中保持温度在80-110℃,混合时间为5-120min,此处得到的浆料中的固体主要成分为磷酸一氢铁、磷酸二氢铁、氢氧化铁和氧化铁,液体主要成分为硫酸根,还包括锰、镁、锌等杂质,在该温度下恒温过滤,除去溶液中大部分硫酸根离子及杂质,得到的滤液重新加热至80-110℃,得到再浆的浆料,再次恒温过滤,除去溶液中剩余的硫酸根离子。进一步地,在80-110℃恒温反应15-100min,磷酸一氢铁、磷酸二氢铁、氢氧化铁和氧化铁反应得到二水磷酸铁,二水磷酸铁经焙烧制得磷酸铁,其中,颗粒之间包裹的微量硫酸根离子(硫含量50-100ppm)与磷源中的铵根结合,以硫酸铵的形式存在,硫酸铵的分解温度在280℃,在焙烧过程中分解,从而制得低硫的无水磷酸铁。此外,两次过滤不仅能够除去溶液的硫酸根离子,磷酸铁制备过程中的锰、镁、锌等杂质的

含量也能大幅下降,其在过滤过程中以溶液的形式得到分离。

23.相较于现有技术中通过加入氨水等铵盐将硫化物全部转化成较易分解的氨化物再焙烧除去硫,导致产品存在高温条件下比表不可控的问题,本发明在制备磷酸铁的前端去除了绝大多数的硫酸根离子,无需高温即可除去大部分硫,制得低硫高纯硫酸铁。

24.3.有益效果

25.相比于现有技术,本发明的有益效果为:

26.(1)本发明在制备磷酸铁的前端去除了绝大多数的硫酸根离子,避免高温对产品比表产生破坏,制得的硫酸铁纯度高;

27.(2)本发明制备得到的磷酸铁产品中锰、镁、锌、硫等杂质含量相比常规硫酸体系中制备得到的磷酸铁杂质含量大幅下降,制备得到的磷酸铁锂产品性能得到提升;

28.(3)本发明制得磷酸铁过程污染小,后续磷酸铁浆料洗涤产生的废水减少,降低环保压力,减小二水磷酸铁焙烧脱水和混锂烧结过程中对设备的腐蚀。

附图说明

29.以下将结合附图和实施例来对本发明的技术方案作进一步的详细描述,但是应当知道,这些附图仅是为解释目的而设计的,因此不作为本发明范围的限定。此外,除非特别指出,这些附图仅意在概念性地说明此处描述的结构构造,而不必要依比例进行绘制。

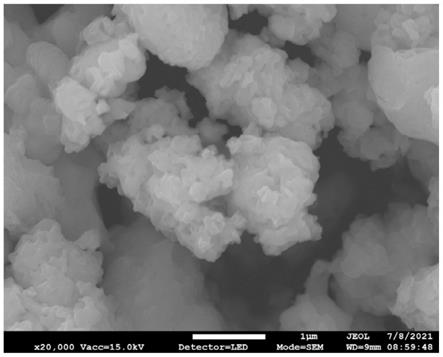

30.图1为本发明实施例1制得的低硫高纯磷酸铁的电镜图。

具体实施方式

31.下文对本发明的示例性实施例的详细描述参考了附图,该附图形成描述的一部分,在该附图中作为示例示出了本发明可实施的示例性实施例。尽管这些示例性实施例被充分详细地描述以使得本领域技术人员能够实施本发明,但应当理解可实现其他实施例且可在不脱离本发明的精神和范围的情况下对本发明作各种改变。下文对本发明的实施例的更详细的描述并不用于限制所要求的本发明的范围,而仅仅为了进行举例说明且不限制对本发明的特点和特征的描述,以提出执行本发明的最佳方式,并足以使得本领域技术人员能够实施本发明。因此,本发明的范围仅由所附权利要求来限定。

32.实施例1

33.(1)配置铁含量为75g/l的硫酸铁溶液,磷含量为200g/l的磷酸二氢氨溶液;

34.(2)将(1)中的铁源溶液和磷源溶液按照磷和铁的物质的量之比为1.05混合调浆,料浆体积为50l,一次调浆温度为90℃,混合时间为10min,恒温过滤,滤饼加热水再次调浆至体积50l,再浆温度为95℃,混合时间为5min,恒温过滤后得到二次滤饼;

35.(3)将(2)中得到的95℃的二次滤饼加热水调浆为90℃,体积不变,恒温反应80min浆料变白,浆料洗涤、过滤、干燥、680℃焙烧3h得到低硫高纯磷酸铁,制得的磷酸铁的电镜图如图1所示。

36.实施例2

37.(1)配置铁含量为100g/l的硫酸铁溶液,磷含量为500g/l的磷酸二氢氨溶液;

38.(2)将(1)中的铁源溶液和磷源溶液按照磷和铁的物质的量之比为1.3混合调浆,料浆体积为70l,一次调浆温度为95℃,混合时间为5min,恒温过滤,滤饼加热水再次调浆至

体积70l,再浆温度为80℃,混合时间为20min,恒温过滤后得到二次滤饼;

39.(3)将(2)中得到的80℃的二次滤饼加热水调浆为95℃,体积不变,恒温反应90min浆料变白,浆料洗涤、过滤、干燥、680℃焙烧3h得到低硫高纯磷酸铁。

40.实施例3

41.(1)配置铁含量为45g/l的硫酸铁溶液,磷含量为50g/l的磷酸铵溶液;

42.(2)将(1)中的铁源溶液和磷源溶液按照磷和铁的物质的量之比为1.5混合调浆,料浆体积为200l,一次调浆温度为92℃,混合时间为120min,恒温过滤,滤饼加热水再次调浆至体积200l,再浆温度为110℃,混合时间为10min,恒温过滤后得到二次滤饼;

43.(3)将(2)中得到的110℃的二次滤饼加热水调浆为110℃,体积不变,恒温反应15min浆料变白,浆料洗涤、过滤、干燥、680℃焙烧3h得到低硫高纯磷酸铁。

44.实施例4

45.(1)配置铁含量为12g/l的硫酸铁溶液,磷含量为25g/l的磷酸一氢氨溶液;

46.(2)将(1)中的铁源溶液和磷源溶液按照磷和铁的物质的量之比为2.0混合调浆,料浆体积为150l,一次调浆温度为85℃,混合时间为79min,恒温过滤,滤饼加热水再次调浆至体积150l,再浆温度为89℃,混合时间为15min,恒温过滤后得到二次滤饼;

47.(3)将(2)中得到的89℃的二次滤饼加热水调浆为80℃,体积不变,恒温反应50min浆料变白,浆料洗涤、过滤、干燥、680℃焙烧3h得到低硫高纯磷酸铁。

48.对比例1

49.(1)配置铁含量为75g/l的硫酸铁溶液,磷含量为200g/l的磷酸二氢氨溶液;

50.(2)将(1)中的铁源溶液和磷源溶液按照磷和铁的物质的量之比为1.05混合调浆,料浆体积为50l,一次调浆温度为50℃,混合时间为10min,恒温过滤,滤饼加热水再次调浆至体积50l,再浆温度为95℃,混合时间为5min,恒温过滤后得到二次滤饼;

51.(3)将(2)中得到的95℃的二次滤饼加热水调浆为90℃,体积不变,恒温反应80min浆料变白,浆料洗涤、过滤、干燥、680℃焙烧3h得到低硫高纯磷酸铁。

52.对比例2

53.(1)配置铁含量为75g/l的硫酸铁溶液,磷含量为200g/l的磷酸二氢氨溶液;

54.(2)将(1)中的铁源溶液和磷源溶液按照磷和铁的物质的量之比为1.05混合调浆,料浆体积为50l,一次调浆温度为90℃,混合时间为10min,恒温过滤,滤饼加热水再次调浆至体积50l,再浆温度为50℃,混合时间为5min,恒温过滤后得到二次滤饼;

55.(3)将(2)中得到的50℃的二次滤饼加热水调浆为90℃,体积不变,恒温反应80min浆料变白,浆料洗涤、过滤、干燥、680℃焙烧3h得到低硫高纯磷酸铁。

56.表1为上述实施例及对比例中的实验参数。

57.表1本发明各实施例实验参数

[0058][0059][0060]

将上述实施例及对比例中制得的磷酸铁的杂质含量和性能进行对比,其结果如表2所示。

[0061]

表2本发明各实施例和对比例中制备出的磷酸铁物理参数对比

[0062][0063]

通过上述表2可以发现,采用本发明的一种低硫高纯磷酸铁的方法制备得到的磷酸铁杂质含量低,相较于对比例1和对比例2中未经过两次80-110℃温度下调浆制得的磷酸铁,其硫含量控制在25ppm以下,倍率性能有所提高,可以满足电池级磷酸铁的要求,且磷铁渣回收率高,过程简单,反应条件温和,易于工业大规模生产。

[0064]

以上仅为本发明的较佳实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求所界定的保护范围为准。

[0065]

本发明未详述之处,均为本技术领域技术人员的公知技术。