1.本发明涉及陶瓷材料技术领域,尤其涉及一种介质陶瓷材料的制备方法。

背景技术:

2.介质陶瓷材料是指用必要成份的原料进行混合、成型、高温烧结,由粉粒之间的固相反应和烧结过程而获得的微细晶粒无规则集合而成的多晶体。近年来介质陶瓷材料被广泛使用于诸如电子元件或机械构件等各个领域,随着移动通讯的迅猛发展,介质陶瓷材料的需求也日益增长,偏低的介电常数能减小材料与电极之间的交互耦合损耗,并提高电信号的传输速率,高的品质因数有利于提高器件工作频率的可选择性,近0的频率温度系数有助于提高器件的频率温度稳定特性。这对介质陶瓷材料提出了更高的要求。

技术实现要素:

3.本发明要解决的技术问题是,提供一种介质陶瓷材料的制备方法,该介质陶瓷材料具有较高的品质因数,并且拥有近0的频率温度系数。

4.为解决上述问题,本发明提供的方案是:

5.一种介质陶瓷材料的制备方法,包括以下步骤:

6.s1:按照质量分数,将原材料11.1~37.0%氧化镧、4.0~11.9%三氧化二铝、14.0~47.0%二氧化钛、13.0~34.2%氧化镁与6.0~9.5%碳酸钙混合;

7.s2:加入去离子水形成混合料;

8.s3:用球磨机将混合料磨成一次浆料;

9.s4:将一次浆料用压滤机过滤脱水;

10.s5:将脱水后的一次浆料烘干并破碎成粉料;

11.s6:将粉料进行预烧结;

12.s7:向球磨机中加入粉料、去离子水进行二次球磨,得到二次浆料;

13.s8:向二次浆料中加入粘合剂并搅拌进行造粒得到粉粒;

14.s9:对粉粒进行模压成型;

15.s10:对成型后的材料进行加热排塑;

16.s11:将得到的成型材料送至烧结炉中烧结。

17.通过稀土金属三氧化二镧的加入不但降低了该介质陶瓷材料的气孔率,使得结构更加紧密,也有效降低了介电损耗,提高了品质因数;另外,该介质陶瓷材料通过采用多种不同频率温度系数的材料复合,实现了正负频率温度系数数值的抵消,拥有近0的频率温度系数,能保证一个稳定的谐振频率,因此在环境温度变化下还能稳定工作,可适用于很多通讯领域,例如天线、monoblock、rfid、滤波器,具有广阔的应用前景。

18.优选的,粉料的预烧温度设为1000~1200℃,预烧时间设为3~5h。

19.优选的,模压成型时的压力设为1.6~2.2t/cm2。

20.优选的,加热排塑的温度设为600~800℃并保持60~90min,加热排塑的升温速度

小于0.5℃/min。

21.优选的,成型材料的烧结温度设为1320~1380℃,烧结时间为2~4h,1280℃之前升温速度小于2.5℃/min,1280℃后升温速度小于0.5℃/min。

22.优选的,一次浆料的粒径分布在0.8~2.0μm范围内。

23.优选的,二次浆料的粒径分布在1.5~3μm范围内。

24.与现有技术相比,本发明的优点在于:本发明在降低介质陶瓷材料气孔率的同时也大大提升了品质因数,还提高了材料的强度,这让产品在生产过程中不易损坏,也间接提升了产品的良率,更便于生产。本发明所制得的介质陶瓷的介电常数约为28,品质因数值较高,频率温度系数几近于0。

附图说明

25.此处的附图被并入说明书中并构成说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理,其中:

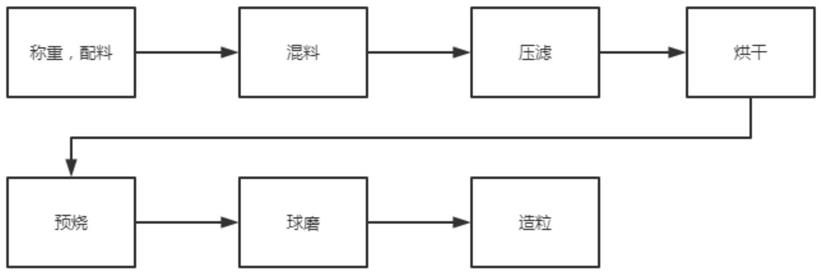

26.图1是本发明公开的一种介质陶瓷材料中粉料的生产流程图;

27.图2是本发明公开的一种介质陶瓷材料中粉料样品的性能测试结果;

具体实施方式

28.下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本发明提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

29.本发明公开了一种介质陶瓷材料的制备方法,包括以下步骤:

30.将质量分数为11.1~37.0%氧化镧、4.0~11.9%三氧化二铝、14.0~47.0%二氧化钛、13.0~34.2%氧化镁与6.0~9.5%碳酸钙混合,加入重量为原材料重量80~90%的去离子水并使用球磨机研磨成粒径为0.8~2.0μm的浆料。其中,所有原材料的纯度均为99.5%,球磨机内衬材质为聚氨酯。

31.将上述浆料用压滤机过滤脱水,再将过滤脱水的浆料烘干,并破碎成粒径小于0.5mm的粉料,随后进行预烧结,预烧温度为1000~1200℃,预烧时间为3~5h。

32.再使用球磨机将预烧结后的粉料与重量为原材料重量50~80%的去离子水进行二次球磨,得到粒径为1.5~3μm的二次浆料。

33.向二次浆料中加入粘合剂并配以搅拌,控制进入喷雾塔内的浆料温度,进行造粒,将粉料制成具球状流动性的粉体颗粒,颗粒球精度好,颗粒均匀,当然,粉料造粒的方式可以为但不限于为喷雾造粒。其中,粘合剂的配方为:聚乙烯醇3~10%、蒸馏水90~97%。加入的粘合剂重量为原材料重量的13%,进口温度控制在250~300℃,出口温度控制在90~120℃。

34.再将喷雾造粒获得的粉料使用模压工艺成型,将具球状流动性的粉体颗粒制成所需形状的材料,成型时的压力设为1.6~2.2t/cm2,随之将成型后的材料加热至600~800

℃,并保持60~90min,升温速度小于0.5℃/min进行排塑。

35.最终将排塑处理后的成型材料送至烧结炉中烧结,烧结温度设为1320~1380℃,烧结时间为2~4h,升温速度在1280℃前小于2.5℃/min,在1280℃后小于0.5℃/min,即可得到该介质陶瓷材料。

36.实施例1

37.本实施例将质量分数为11.1%氧化镧、11.9%三氧化二铝、47.0%二氧化钛、20.5%氧化镁、9.5%碳酸钙与占原材料重量80%的去离子水混合,一次球磨,脱水,烘干,1000℃预烧5h,再加入占原材料重量50%的去离子水进行二次球磨,再喷雾造粒(进口温度250℃,出口温度90℃),随后压力设为1.9t/cm2进行模压成型,升温速度小于0.5℃/min并在600℃保持90min进行加热排塑,最终1300℃烧结4h,升温速度在1280℃之前小于2.5℃/min,在1280℃后小于0.5℃/min。

38.实施例2

39.本实施例将质量分数为24.3%氧化镧、9.0%三氧化二铝、23.0%二氧化钛、34.2%氧化镁、9.5%碳酸钙与占原材料重量90%的去离子水混合,一次球磨,脱水,烘干,1200℃预烧结3h,再加入占原材料重量80%的去离子水进行二次球磨,再喷雾造粒(进口温度300℃,出口温度120℃),随后压力设为2.2t/cm2进行模压成型,升温速度小于0.5℃/min并在800℃保持60min进行加热排塑,最终1380℃烧结2h,升温速度在1280℃之前小于2.5℃/min,在1280℃后小于0.5℃/min。

40.实施例3

41.本实施例将质量分数为33.0%氧化镧、4.0%三氧化二铝、42.0%二氧化钛、13.0%氧化镁、8.0%碳酸钙与占原材料重量85%的去离子水混合,一次球磨,脱水,烘干,1100℃预烧4h,再加入占原材料重量60%的去离子水进行二次球磨,再喷雾造粒(进口温度270℃,出口温度100℃),随后压力设为2.0t/cm2进行模压成型,升温速度小于0.5℃/min并在700℃保持75min进行加热排塑,最终1340℃烧结3h,升温速度在1280℃之前小于2.5℃/min,在1280℃后小于0.5℃/min。

42.实施例4

43.本实施例将质量分数为37.0%氧化镧、10.0%氧化铝、14.0%二氧化钛、33.0%氧化镁、6.0%碳酸钙与占原材料重量80%的去离子水混合,一次球磨,一次浆料粒径约1.2μm;脱水,烘干,1180℃预烧4h,再加入占原材料重量70%的去离子水进行二次球磨,二次浆料粒径约1.6μm;再加入9%聚乙烯醇粘合剂并配以搅拌,喷雾造粒(进口温度280℃,出口温度110℃),随后压力设为1.8t/cm2进行模压成型,升温速度小于0.5℃/min并在700℃保持75min进行加热排塑,最终1350℃烧结3h,升温速度在1280℃之前小于2.5℃/min,在1280℃后小于0.5℃/min。本实施例制备得到的介质陶瓷材料介电常数为28.24,品质常数为72169,频率温度系数为2.2ppm/℃。

44.实施例5

45.本实施例将质量分数为37.0%氧化镧、10.0%氧化铝、14.0%二氧化钛、33.0%氧化镁、6.0%碳酸钙与占原材料重量85%的去离子水混合,一次球磨,一次浆料粒径约1.2μm;脱水,烘干,1180℃预烧4h,再加入占原材料重量70%的去离子水进行二次球磨,二次浆料粒径约1.6μm;再加入9%聚乙烯醇粘合剂并配以搅拌,喷雾造粒(进口温度260℃,出口温

度110℃),随后压力设为1.8t/cm2进行模压成型,升温速度小于0.5℃/min并在700℃保持75min进行加热排塑,最终1320℃烧结4h,升温速度在1280℃之前小于2.5℃/min,在1280℃后小于0.5℃/min。本实施例制备得到的介质陶瓷材料介电常数为27.84,品质常数为56284,频率温度系数为8.6ppm/℃。

46.实施例6

47.本实施例将质量分数为37.0%氧化镧、10.0%氧化铝、14.0%二氧化钛、33.0%氧化镁、6.0%碳酸钙与占原材料重量85%的去离子水混合,一次球磨,一次浆料粒径约1.2μm;脱水,烘干,1180℃预烧4h,再加入占原材料重量70%的去离子水进行二次球磨,二次浆料粒径约1.6μm;再加入9%聚乙烯醇粘合剂并配以搅拌,喷雾造粒(进口温度270℃,出口温度105℃),随后压力设为1.8t/cm2进行模压成型,升温速度小于0.5℃/min并在600℃保持60min进行加热排塑,最终1380℃烧结4h,升温速度在1280℃之前小于2.5℃/min,在1280℃后小于0.5℃/min。本实施例制备得到的介质陶瓷材料介电常数为28.18,品质常数为68299,频率温度系数为5.9ppm/℃。

48.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。