1.本发明属于复合材料领域,具体涉及一种耐高温的高击穿强度本征型芳纶薄膜及其制备方法。

背景技术:

2.介电绝缘薄膜在高压电气绝缘和储能设备中起到重要作用。聚合物薄膜由于其优异的绝缘性,较高的击穿强度、柔韧性,质轻和易于加工等特点在高压电气绝缘设备和储能设备中得到了广泛的应用。常用的介电聚合物薄膜主要包括聚丙烯和聚偏氟乙烯,这两种聚合物薄膜在室温下具有较高的击穿强度和柔韧性,但由于它们的玻璃化转变温度较低(<200℃),其在150℃高温下击穿强度大幅度下降,导致电子设备和电气设备在强电场和较高工作温度下失效,引发安全问题。因此急需开发具有高击穿强度和优异耐热性的绝缘聚合物薄膜。

3.以kevlar为代表的对位芳纶因为其优异的力学性能、耐热性,广泛应用于聚合物基复合材料中。由对位芳纶浆粕和短切纤维经湿法造纸成型制备的对位芳纶纸基材料因为其优异的绝缘性能、耐热性和机械性能,成为了一类重要的高温绝缘材料。目前,对位芳纶纸基材料已经广泛应用于航空航天与电子信息工程等领域。但是,目前制备芳纶纸基材料所采用的芳纶浆粕与短切纤维的宏观尺度均为微米级,这使得芳纶纸基材料内部各组分之间的界面相互作用较弱,材料内部存在大量的空洞、缺陷,大大影响了其电击穿性能,从而无法满足高压电气绝缘和储能领域的要求。

4.申请号为201910315119.0的中国专利申请公开了一种具有高击穿强度的芳杂环聚酰胺复合薄膜及制备方法,该芳杂环聚酰胺复合薄膜是以表面接枝烯基的纳米二氧化硅、芳香族聚酰胺混合所得的溶液为原料,加工成膜所得,其中,该芳香族聚酰胺是以芳香族二胺和芳香族二酰氯反应得到的酰胺为重复结构单元,分子链两端为烯基的聚合物。该芳杂环聚酰胺复合薄膜的拉伸强度为280-350mpa,室温下击穿强度为470-650kv/mm。但是,该申请公开的芳杂环聚酰胺复合薄膜的击穿强度有待进一步提高,并且,该申请并未公开其复合薄膜具有耐高温性能;同时,该芳杂环聚酰胺复合薄膜的分子量相对较低,分子链之间还进行了交联,损伤了薄膜的韧性;而且,该芳杂环聚酰胺复合薄膜中加入了二氧化硅纳米填料,在长期使用过程中,纳米粒子与聚合物基体在高电压下容易形成孔洞,从而导致薄膜失效。

5.开发出一种高韧性、耐高温的高击穿强度本征型聚合物薄膜对制备耐高温介电绝缘薄膜具有重要意义。

技术实现要素:

6.本发明的目的是针对现有技术的不足,提供一种高韧性、耐高温的高击穿强度本征型芳纶薄膜及其制备方法。

7.本发明提供了一种芳纶薄膜的制备方法,所述方法包含以下步骤:

8.(1)将芳香族二胺单体、芳香族二酰氯单体加入溶剂中反应得到芳纶聚合物溶液;其中芳香族二胺单体和芳香族二酰氯单体的摩尔比为1:(0.8~1.2);所述芳香族二胺单体中包括含苯并咪唑结构的芳香族二胺单体,且含苯并咪唑结构的芳香族二胺单体摩尔数占所有芳香族二胺单体摩尔数的30%~100%;

9.(2)将芳纶聚合物溶液在凝固浴中凝固成型,水洗后烘干,得到初生薄膜;

10.(3)将初生薄膜在酸性溶液中浸泡后取出,烘干,退火,得到芳纶薄膜。

11.进一步地,步骤(1)中,所述芳香族二胺单体和芳香族二酰氯单体的摩尔比为1:1;所述含苯并咪唑结构的芳香族二胺单体摩尔数占所有芳香族二胺单体摩尔数的60%~100%;

12.所述溶剂为极性非质子溶剂与无机盐组成的混合溶剂;

13.所述反应的条件为:于惰性气体氛围下,先在0℃~5℃下反应10~30min,再在25℃~35℃下反应30~90min;

14.所述芳纶聚合物溶液的固含量为4%~8%。

15.进一步地,步骤(1)中,所述含苯并咪唑结构的芳香族二胺单体选自2-(4-氨基苯基)-5-氨基苯苯并咪唑(pabz)、2,2

’‑

对苯基-双苯并咪唑二胺(dpabz)、2-(3-氨基苯基)-5-氨基苯苯并咪唑(mabz)中的一种或两种以上;

16.所述芳香族二酰氯单体选自对苯二甲酰氯(tpc)、间苯二甲酰氯(ipc)、联苯二甲酰氯(bpc)、4,4-氯甲酰基苯醚(dedc)中的一种或两种以上;

17.所述极性非质子溶剂选自n-甲基吡咯烷酮、n,n

’‑

二甲基乙酰胺、n,n

’‑

二甲基甲酰胺、二甲基亚砜中的一种或两种以上;

18.所述无机盐选自氯化钙、氯化锂、溴化钙、溴化锂中的一种或两种以上;

19.所述混合溶剂中,无机盐的质量分数为1%~10%。

20.进一步地,步骤(1)中,所述芳香族二胺单体中还包括对苯二胺(pda)、2-(4-氨基苯基)-5-氨基并噁唑(boa)、联苯二胺(hpa)、4,4’,-二氨基苯酰替苯胺(daba)、4,4

’‑

二苯醚二胺(4,4

’‑

oda)、2,2二甲基-1,1二胺联苯(m-tpl)、2,2'-双(三氟甲基)-1,1'-联苯-4,4'-二胺(tfmb)、4-氨基苯基4-氨基苯甲酸酯(apab)、3,4

’‑

二苯醚二胺(3,4

’‑

oda)中的一种或两种以上。

21.进一步地,步骤(2)中,所述凝固浴为dmac与水的混合物,其中dmac的质量分数为30%~80%。

22.进一步地,步骤(3)中,所述酸性溶液为酸性物质的水溶液,酸性物质为有机酸或无机酸;所述酸性溶液的ph值为0.5~3;所述浸泡的温度为10~80℃,时间为1~100min。

23.进一步地,步骤(3)中,所述酸性物质选自盐酸、甲酸、乙酸、草酸中的一种或两种以上。

24.进一步地,步骤(3)中,所述退火的温度为350~450℃,时间为1~60min。

25.本发明还提供了上述方法制得的芳纶薄膜。

26.本发明还提供了上述芳纶薄膜在制备耐高温的高击穿强度介电绝缘薄膜中的用途。

27.芳香族二胺单体的结构列举如下:

[0028][0029]

2-(4-氨基苯基)-5-氨基苯苯并咪唑(pabz)

[0030][0031]

2,2

’‑

对苯基-双苯并咪唑二胺(dpabz)

[0032][0033]

4,4

’‑

二胺基二苯醚(4,4

’‑

oda)

[0034][0035]

对苯二胺(pda)

[0036][0037]

2-(4-氨基苯基)-5-氨基并噁唑(boa)

[0038][0039]

联苯二胺(hpa)

[0040][0041]

4,4’,-二氨基苯酰替苯胺(daba)

[0042][0043]

2,2二甲基-1,1二胺联苯(m-tpl)

[0044][0045]

2,2'-双(三氟甲基)-1,1'-联苯-4,4'-二胺(tfmb)

[0046][0047]

4-氨基苯基4-氨基苯甲酸酯(apab)

[0048]

芳香族二甲酰氯单体的结构列举如下:

dmac/licl溶剂(其中licl在溶剂中的质量分数为3.5%)中。之后将温度降低至3℃,加入61.26g tpc,其中pabz和tpc摩尔比10:10。反应20min后再升温至30℃,继续搅拌60min,得到固含量4%的芳纶聚合物溶液。

[0068]

(2)将芳纶聚合物溶液浇筑在玻璃板上,浸入dmac/水组成的凝固浴(其中dmac含量为50wt.%)中,凝固15min后取出,80℃水洗60min后烘干,得到初生薄膜。

[0069]

(3)将初生薄膜浸渍到ph=1的盐酸水溶液中,在50℃下浸泡30min后烘干(根据图3的热失重曲线可知烘干后样品中hcl分子的质量分数为4.1%,随后在380℃退火30min得到芳纶薄膜。

[0070]

实施例2

[0071]

(1)以pabz、pda和tpc为原料,在氮气氛围下,将20.2gpabz和4.17gpda于室温下加入到1kg nmp/cacl2溶剂(其中cacl2在溶剂中的质量分数为5%)中,之后将温度降低至0℃,加入26.15gtpc,其中pabz、pda和tpc摩尔比7:3:10。反应10min后再升温至30℃,继续搅拌30min,得到固含量5%的芳纶聚合物溶液。其中,nmp是n-甲基吡咯烷酮的简称。

[0072]

(2)将芳纶聚合物溶液浇筑在玻璃板上,浸入dmac/水组成的凝固浴(其中dmac含量为40wt.%)中,凝固5min后取出,100℃水洗10min后烘干,得到初生薄膜。

[0073]

(3)将初生薄膜浸渍到ph=0.5的盐酸水溶液中,在10℃下浸泡20min后烘干(烘干后样品中hcl分子的质量分数为3.8%),随后在370℃退火40min得到芳纶薄膜。

[0074]

实施例3

[0075]

(1)以pabz、tfmb和tpc为原料,在氮气氛围下,将18.24gpabz和17.36gtfmb于室温下加入到1kg dmf/libr溶剂(其中libr在溶剂中的质量分数为3%)中,之后将温度降低至5℃,加入27.55gtpc,其中pabz、tfmb和tpc摩尔比6:4:10。反应40min后再升温至30℃,继续搅拌60min,得到固含量6%的芳纶聚合物溶液。

[0076]

(2)将芳纶聚合物溶液浇筑在玻璃板上,浸入dmac/水组成的凝固浴(其中dmac含量为70wt.%)中,凝固25min后取出,100℃水洗60min后烘干,得到初生薄膜。

[0077]

(3)将初生薄膜浸渍到ph=1的甲酸水溶液中,在80℃下浸泡1min后烘干(烘干后样品中甲酸分子的质量分数为1%),随后在350℃退火60min得到芳纶薄膜。

[0078]

实施例4

[0079]

(1)以dpabz、4,4

’‑

oda和bpc为原料,在氮气氛围下,将22.37gdpabz和5.00goda于室温下加入到1kg dmso/cabr2溶剂(其中cabr2在溶剂中的质量分数为10%),之后将温度降低至2.5℃,加入32.63gbpc,其中dpabz、oda和bpc摩尔比7:3:10。反应30min后再升温至30℃,继续搅拌90min,得到固含量7%的芳纶聚合物溶液。

[0080]

(2)将芳纶聚合物溶液浇筑在玻璃板上,浸入dmac/水组成的凝固浴中(其中dmac含量为80wt.%),凝固30min后取出,50℃水洗100min后烘干,得到初生薄膜。

[0081]

(3)将初生薄膜浸渍到ph=3的乙酸水溶液中,在30℃下浸泡100min后烘干(烘干后样品中乙酸分子的质量分数为4.6%),随后在360℃退火45min得到芳纶薄膜。

[0082]

实施例5

[0083]

(1)以dpabz、boa和dedc为原料,在氮气氛围下,将6.94gdpabz和16.27gboa于室温下加入到1kg nmp/cacl2溶剂(其中cacl2在溶剂中的质量分数为1%)中,之后将温度降低至0℃,加入36.79gdedc,其中dpabz、boa和dedc摩尔比3:7:10。反应10min后再升温至30℃,继

续搅拌30min,得到固含量6%的芳纶聚合物溶液。

[0084]

(2)将芳纶聚合物溶液浇筑在玻璃板上,浸入dmac/水组成的凝固浴中(其中dmac含量为30wt.%),凝固5min后取出,70℃水洗70min后烘干,得到初生薄膜。

[0085]

(3)将初生薄膜浸渍到ph=2的草酸水溶液中,在50℃下浸泡60min后烘干(烘干后样品中草酸分子的质量分数为1.9%),随后在450℃退火1min得到芳纶薄膜。

[0086]

实施例6

[0087]

(1)以pabz、hpa、daba和tpc为原料,在氮气氛围下,将20.23gpabz、6.83gdaba和5.54ghpa于室温下加入到1kg dmac/licl溶剂(其中licl在溶剂中的质量分数为4%)中,之后将温度降低至2℃,加入30.55gtpc,其中pabz、hpa、daba和tpc摩尔比6:2:2:10。反应20min后再升温至30℃,继续搅拌50min,得到固含量6%的芳纶聚合物溶液。

[0088]

(2)将芳纶聚合物溶液浇筑在玻璃板上,浸入dmac/水组成的凝固浴中(其中dmac含量为50wt.%),凝固25min后取出,90℃水洗60min后烘干,得到初生薄膜。

[0089]

(3)将初生薄膜浸渍到ph=1的盐酸水溶液中,在40℃下浸泡30min后烘干(烘干后样品中hcl分子的质量分数为3.3%),随后在400℃退火10min得到芳纶薄膜。

[0090]

实施例7

[0091]

(1)以pabz、m-tpl和tpc为原料,在氮气氛围下,将16.47gpabz、11.28m-tpl于室温下加入到1kg dmac/licl溶剂(其中licl在溶剂中的质量分数为2%)中,之后将温度降低至1℃,加入24.88gtpc,其中pabz、m-tpl和tpc摩尔比6:4:10。反应15min后再升温至30℃,继续搅拌60min,得到固含量6%的芳纶聚合物溶液。

[0092]

(2)将芳纶聚合物溶液浇筑在玻璃板上,浸入dmac/水组成的凝固浴中(其中dmac含量为56wt.%),凝固40min后取出,80℃水洗40min后烘干,得到初生薄膜。

[0093]

(3)将初生薄膜浸渍到ph=1的盐酸水溶液中,在30℃下浸泡60min后烘干(烘干后样品中hcl分子的质量分数为3.8%),随后在370℃退火35min得到芳纶薄膜。

[0094]

实施例8

[0095]

(1)以pabz、apab和tpc为原料,在氮气氛围下,将19.16gpabz、8.43m-tpl于室温下加入到1kg dmac/licl溶剂(其中licl在溶剂中的质量分数为6%)中,之后将温度降低至4℃,加入24.81gtpc,其中pabz、apab和tpc摩尔比7:3:10。反应30min后再升温至30℃,继续搅拌90min,得到固含量5%的芳纶聚合物溶液。

[0096]

(2)将芳纶聚合物溶液浇筑在玻璃板上,浸入dmac/水组成的凝固浴中(其中dmac含量为56wt.%),凝固40min后取出,80℃水洗40min后烘干,得到初生薄膜。

[0097]

(3)将初生薄膜浸渍到ph=2的盐酸水溶液中,在30℃下浸泡45min后烘干(烘干后样品中hcl分子的质量分数为3.6%),随后在420℃退火5min得到芳纶薄膜。

[0098]

实施例9

[0099]

(1)以pabz、tfmb和bpc为原料,在氮气氛围下,将9.92gpabz、33.08tfmb于室温下加入到1kg dmac/libr溶剂(libr在溶剂中的质量分数为5%)中,之后将温度降低至3℃,加入41.2gbpc,其中pabz、tfmb和bpc摩尔比7:3:10。反应30min后再升温至30℃,继续搅拌60min,得到固含量8%的芳纶聚合物溶液。

[0100]

(2)将芳纶聚合物溶液浇筑在玻璃板上,浸入dmac/水组成的凝固浴中(其中dmac含量为70wt.%),凝固30min后取出,90℃水洗60min后烘干,得到初生薄膜。

[0101]

(3)将初生薄膜浸渍到ph=1的盐酸水溶液中,在30℃下浸泡20min后烘干(烘干后样品中hcl分子的质量分数为3.5%),随后在390℃退火15min得到芳纶薄膜。

[0102]

实施例10

[0103]

参照实施例1的方法合成芳纶薄膜,区别在于:

[0104]

第(1)步中以pabz、pda和tpc为原料,其中pabz、pda和tpc摩尔比5:5:10,所得芳纶聚合物溶液的固含量为4.5%。

[0105]

第(3)步中初生薄膜浸渍到ph=1的甲酸水溶液中,在50℃下浸泡30min后烘干(烘干后样品中甲酸分子的质量分数为2.8%),随后在370℃退火30min得到芳纶薄膜。

[0106]

实施例11

[0107]

参照实施例1的方法合成芳纶薄膜,区别在于:

[0108]

第(1)步中以dpabz、apab和tpc为原料,其中dpabz、apab和tpc摩尔比9:1:10,所得芳纶聚合物溶液的固含量为5.5%。

[0109]

第(3)步中初生薄膜浸渍到ph=1的盐酸水溶液中,在50℃下浸泡30min后烘干(烘干后样品中hcl分子的质量分数为6%),随后在360℃退火30min得到芳纶薄膜。

[0110]

实施例12

[0111]

参照实施例1的方法合成芳纶薄膜,区别在于:

[0112]

第(1)步中以pabz、daba和tpc为原料,其中pabz、daba和tpc摩尔比85:15:100,所得芳纶聚合物溶液的固含量为5%。

[0113]

第(3)步中初生薄膜浸渍到ph=1的盐酸水溶液中,在50℃下浸泡30min后烘干(烘干后样品中hcl分子的质量分数为4.6%),随后在365℃退火30min得到芳纶薄膜。

[0114]

实施例13

[0115]

参照实施例1的方法合成芳纶薄膜,区别在于:

[0116]

第(1)步中以pabz、pda和tpc为原料,其中pabz、pda和tpc摩尔比8:2:10,所得芳纶聚合物溶液的固含量为5%。

[0117]

第(3)步中初生薄膜浸渍到ph=1的盐酸水溶液中,在50℃下浸泡30min后烘干(烘干后样品中hcl分子的质量分数为3.9%),随后在365℃退火30min得到芳纶薄膜。

[0118]

实施例14

[0119]

参照实施例1的方法合成芳纶薄膜,区别在于:

[0120]

第(1)步中以pabz、m-tpl和tpc为原料,其中pabz、m-tpl和tpc摩尔比5:5:10,所得芳纶聚合物溶液的固含量为6%。

[0121]

第(3)步中初生薄膜浸渍到ph=1的盐酸水溶液中,在50℃下浸泡30min后烘干(烘干后样品中hcl分子的质量分数为2.7%),随后在375℃退火30min得到芳纶薄膜。

[0122]

实施例15

[0123]

参照实施例1的方法合成芳纶薄膜,区别在于:

[0124]

第(1)步中以dpabz和tpc为原料,其中dpabz和tpc摩尔比10:10,所得芳纶聚合物溶液的固含量为4%。

[0125]

第(3)步中初生薄膜浸渍到ph=1的乙酸水溶液中,在50℃下浸泡30min后烘干(烘干后样品中乙酸分子的质量分数为5.8%),随后在380℃退火15min得到芳纶薄膜。

[0126]

对比例1(不将初生薄膜在酸性溶液中浸渍)

[0127]

(1)参照实施例1的方法,以pabz和tpc为原料,在氮气氛围下,将67.6g pabz加入到2.448kg dmac/licl溶剂(其中licl在溶剂中的质量分数为3.5%)中。之后将温度降低至3℃,加入61.26g tpc,其中pabz和tpc摩尔比10:10。反应20min后再升温至30℃,继续搅拌60min,得到固含量4%的芳纶聚合物溶液。

[0128]

(2)将芳纶聚合物溶液浇筑在玻璃板上,浸入dmac/水组成的凝固浴(其中dmac含量为50%)中,凝固15min后取出,80℃水洗60min后烘干,得到初生薄膜。

[0129]

(3)将初生薄膜在380℃退火30min得到芳纶薄膜。

[0130]

对比例2(不将初生薄膜在酸性溶液中浸渍)

[0131]

(1)参照实施例2的方法,以pabz、pda和tpc为原料,在氮气氛围下,将20.2g pabz和4.17g pda加入到1kg nmp/cacl2溶剂(其中cacl2在溶剂中的质量分数为5%)中,之后将温度降低至0℃,加入26.15g tpc,其中pabz、pda和tpc摩尔比7:3:10。反应10min后再升温至30℃,继续搅拌30min,得到固含量5%的芳纶聚合物溶液。

[0132]

(2)将芳纶聚合物溶液浇筑在玻璃板上,浸入dmac/水组成的凝固浴(其中dmac含量为40%)中,凝固5min后取出,100℃水洗10min后烘干,得到初生薄膜。

[0133]

(3)将初生薄膜在370℃退火40min得到芳纶薄膜。

[0134]

对比例3

[0135]

参照实施例3的方法合成芳纶薄膜,区别在于:

[0136]

第(1)步中以pabz、tfmb和tpc为原料,其中pabz、tfmb和tpc摩尔比2:8:10。

[0137]

第(3)步中初生薄膜浸渍到ph=1的甲酸水溶液中,80℃下浸泡1min后烘干(烘干后样品中甲酸分子的质量分数为0.6%),随后在350℃退火60min得到芳纶薄膜。

[0138]

以下通过实验例证明本发明的有益效果。

[0139]

实验例1芳纶薄膜的拉伸强度和击穿强度测试

[0140]

1、实验方法

[0141]

(1)薄膜的拉伸强度采用单向拉伸测试,测试仪器为kol kd-5000万能试验机。操作方法为:将待测薄膜裁制成长

×

宽为60mm

×

10mm的样品,标距长度为20mm,拉伸速率为5mm/min,每组样品测试10次,取平均值。

[0142]

(2)薄膜的击穿强度采用直流电压测试,测试仪器为北京冠测精电仪器设备有限公司生产的ddj-50k。操作方法为:将待测薄膜裁成大小为2cm

×

2cm的样品,然后将薄膜样品放置于测试电极之间,电极浸没于绝缘油中。设置升压速率为200v/s,测试薄膜样品的击穿电压。每组样品分别在30℃和150℃下各测试10次,分别取平均值。

[0143]

2、实验结果

[0144]

表1芳纶薄膜的拉伸强度和击穿强度测试结果

[0145]

[0146][0147]

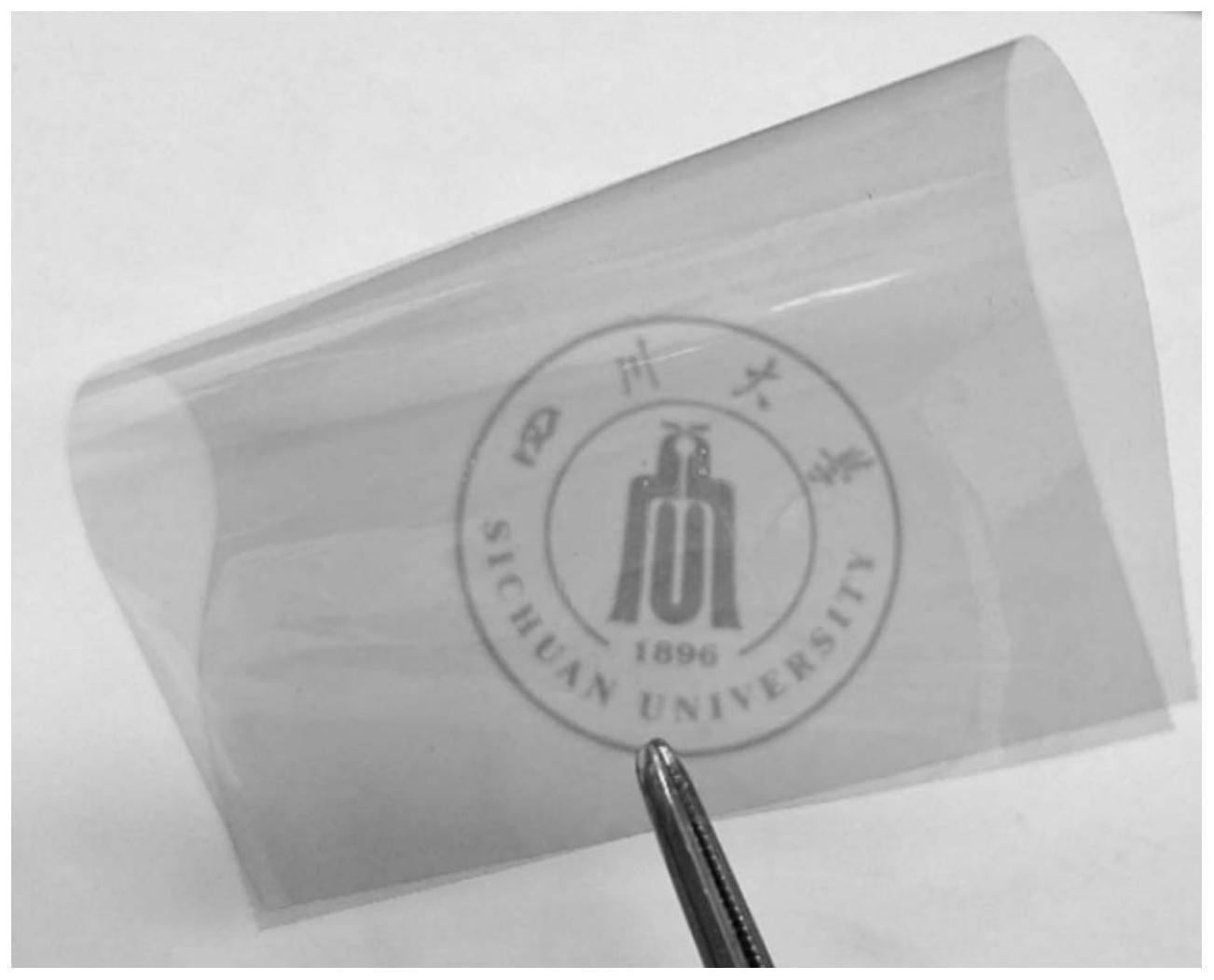

从图1可以看出,本发明制得的芳纶薄膜具有良好的柔韧性。

[0148]

从表1可以看出,与对比例1和对比例2不将初生薄膜在酸中浸泡所得的芳纶薄膜相比,本发明实施例制得的芳纶薄膜的拉伸强度显著提高,30℃下的和150℃下的击穿强度也显著提高;与对比例3原料pabz、tfmb和tpc摩尔比为2:8:10时制得的芳纶薄膜相比,本发明实施例制得的芳纶薄膜的拉伸强度显著提高,30℃下的和150℃下的击穿强度也显著提高。特别是实施例3制得的芳纶薄膜,拉伸强度高达465mpa,30℃下的击穿强度高达850kv/mm,150℃下的击穿强度高达780kv/mm。

[0149]

上述实验结果表明,本发明实施例制得的芳纶薄膜具有优异的拉伸强度和击穿强度,特别地,该芳纶薄膜耐热性好,具有优异的高温击穿强度。

[0150]

综上,本发明提供了一种耐高温的高击穿强度本征型芳纶薄膜及其制备方法。本发明芳纶薄膜的拉伸强度高达350-550mpa,在30℃下的击穿强度高达670-850kv/mm,在150℃下的击穿强度高达550-780kv/mm,同时具有优异的力学性能和高温击穿强度,在制备耐高温的介电绝缘薄膜中具有良好应用前景。