1.本发明涉及雾化器技术领域,具体涉及一种微孔陶瓷发热体。

背景技术:

2.陶瓷发热体具有耐腐蚀、耐高温、寿命长、导热性能良好等优点,被广泛应用于电子雾化技术领域中。陶瓷发热体主要陶瓷基体和金属发热膜两种组件,发热膜通常以电子浆料形式直接印刷在陶瓷坯体上,再经过高温烘烤、电极及引线处理等工艺,得到陶瓷发热体。

3.然而,由于陶瓷表面孔分布一致性差异较大,陶瓷基体与金属发热膜间结合强度较差,在高温雾化应用过程,发热膜容易发生脱落、开裂等问题,严重影响陶瓷发热体的使用寿命;另外,由于发热膜是设置于陶瓷基体的外侧面,而这种设置的弊端是置于储油槽内的烟油会通过陶瓷基体侧壁的微孔渗出,导致部分烟油浪费,虽然现有技术采用硅胶进行密封时由于微孔不规则导致硅胶密封不完全,还是会有局部渗油现象,影响使用效果,再者上述发热件的加热效率和加热温度也相对较低,达到当前消费者的使用需求。

技术实现要素:

4.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种微孔陶瓷发热体,该微孔陶瓷发热体通过在多孔陶瓷体的上端面凹设多个储油槽可以增加储油量以及烟油与多孔陶瓷体的接触面积,便有烟油通过多孔陶瓷体侧壁的微孔渗透至雾化面进行雾化,而多孔陶瓷体的侧壁封油面涂敷致密的玻璃釉层,可有效避免部分烟油通过多孔陶瓷体侧壁的微孔渗油的问题,且该微孔陶瓷发热体还具有更好的耐高温性能、使用寿命更长和安全环保的优点。

5.本发明的目的通过下述技术方案实现:一种微孔陶瓷发热体,包括多孔陶瓷体和发热电路,所述多孔陶瓷体的顶部凹设有若干储油槽,所述储油槽间隔设置,所述多孔陶瓷体的外表面包括位于多孔陶瓷体底部的雾化面和位于多孔陶瓷体侧壁的封油面,所述封油面的外侧表面涂敷有玻璃釉层,所述发热电路设置于所述雾化面处,所述多孔陶瓷体由多孔陶瓷材料烧结制得;所述发热电路的两端各设有引脚线,所述引脚线平行设置。更优选的,所述储油槽的形状为柱形槽、u形槽、楔形槽和v形槽中的任一种。

6.本发明中的微孔陶瓷发热体通过在多孔陶瓷体的上端面凹设多个储油槽可以增加储油量以及烟油与多孔陶瓷体的接触面积,便有烟油通过多孔陶瓷体侧壁的微孔渗透至雾化面进行雾化,而多孔陶瓷体的侧壁封油面涂敷致密的玻璃釉层,可有效避免部分烟油通过多孔陶瓷体侧壁的微孔渗油的问题,且该微孔陶瓷发热体还具有更好的耐高温性能、使用寿命更长和安全环保的优点。

7.优选的,所述多孔陶瓷材料包括如下重量份的原料:陶瓷骨粉20-40份、莫来石20-30份、玻璃粉10-20份、造孔剂5-15份、分散剂0.5-2份、粘接剂15-30份和烧结助剂1-5份。

8.优选的,所述多孔陶瓷体通过如下步骤制得:

9.s1、按照重量份,依次将陶瓷骨粉、莫来石、玻璃粉、造孔剂、烧结助剂加入密炼机中于100-150℃的温度下密炼3-7h,得到基材,备用;

10.s2、按照重量份,称取粘接剂并融化,再加入分散剂混合搅拌均匀后加入步骤s1中得到的基材中加热至60-100℃搅拌3-4h,得到浆料,备用;

11.s3、将步骤s2中得到的浆料加入注射机中于140-200℃的温度下,施以30-120mpa的压力将浆料注入到模具中成型,得到生坯;

12.s4、对生坯进行排胶处理,得到陶瓷素坯;

13.s5、将陶瓷素坯置于温度为800-1300℃烧结炉中烧结40-120min,得到多孔陶瓷体。

14.本发明中通过在制备多孔陶瓷体的多孔陶瓷材料的原料中加入陶瓷骨粉、莫来石、造孔剂和烧结助剂混合制得的多孔陶瓷体具有较高的空隙率,孔隙分布均匀的优点,使高温烧结得到的多孔陶瓷体强度更好,可减少漏油风险,也不易氧化;而其中采用的分散剂和粘接剂可以提升造孔剂在陶瓷粉和玻璃粉中的分散作用,进而解决了以往造孔剂分散性差,导致利用其制备获得的多孔陶瓷基体孔隙分布均匀性差的问题,使烧结出来的多孔陶瓷基体具有较好的强度,孔径和孔隙率可调的多孔陶瓷,同时便于料浆固化脱模,成型效率高。

15.优选的,每份所述陶瓷骨粉为硅藻土、长石、石英砂和碳化硅粉中的至少一种;更优选的,每份所述陶瓷骨粉是由硅藻土、长石、石英砂和碳化硅粉按照重量比为0.4-0.8:0.6-1.0:0.8-1.2:0.1-0.5组成的混合物。

16.本发明中采用的上述陶瓷骨粉均具有坚固、耐磨、耐高温、来源广泛,成本低廉的优点,可确保微孔陶瓷发热体的强度和韧性。

17.优选的,每份所述造孔剂为聚苯乙烯微球、聚甲基丙烯酸甲酯微球、聚氨酯微球、聚丙烯微球、聚氯乙烯微球、碳粉、炭粉、碳酸盐、硝酸盐、铵盐、木屑、面粉和玉米粉中的至少两种;更优选的,每份所述造孔剂为聚苯乙烯微球、聚氨酯微球、炭粉和木屑按照重量比为0.8-1.2:0.4-0.8:0.1-0.5:0.6-1.0组成的混合物。

18.本发明中通过采用上述特定原料组成的造孔剂可以协同各自的优异性能,使烧结出来的多孔陶瓷基体具有较好的强度,以及较高的空隙率,孔隙尺寸小、分布均匀的优点。

19.优选的,每份所述分散剂是由油酸和byk110分散剂按照重量比为0.2-0.6:0.4-0.8组成的混合物。

20.本发明中采用的上述混合分散剂可有效解决以往造孔剂分散性差,导致利用其制备获得的多孔陶瓷基体具有孔隙分布均匀性差、尺寸较大的问题。

21.优选的,每份所述粘接剂为石蜡、蜂蜡、棕榈蜡、聚乙烯中的至少一种;更优选的,每份所述粘接剂是由石蜡、棕榈蜡和聚乙烯按照重量比为0.2-0.6:0.4-0.8:0.6-1.0组成的混合物。

22.本发明中采用的粘接剂能够保持坯体不变形,能够减小热应力产生的陶瓷缺陷,有利于提高微孔陶瓷发热体的良品率。

23.优选的,每份所述烧结助剂为硼酸盐玻璃粉、铋酸盐玻璃粉和硅酸盐玻璃粉中的至少一种;更优选的,每份所述烧结助剂是由硼酸盐玻璃粉、铋酸盐玻璃粉和硅酸盐玻璃粉按照重量比为0.8-1.2:0.4-0.8:0.6-1.0组成的混合物;而所采用的上述混合烧结助剂具

有可促进陶瓷坯体致密化的作用。

24.优选的,所述玻璃釉层采用耐高温玻璃釉材,所述耐高温玻璃釉材由如下重量份的原料组成:云母粉1-5份、硅酸钠5-10份、氧化铝20-40份、氧化钙5-10份、二氧化硅玻璃体4-8份、二氧化皓4-8份、三氧化铋1-5份和二氧化钌5-10份。

25.所述耐高温玻璃釉材通过如下步骤制得:

26.e1、按照重量份,称取上述原料,将各原料混合搅拌均匀后加热至1200-1500℃预烧制料;

27.e2、将预烧制料至于600-1000℃条件下烧结形成耐高温玻璃釉材。

28.本发明中采用的高温玻璃釉材具有良好的耐磨性、导热性以及耐腐蚀性,中含有二氧化硅玻璃体,使得玻璃釉层增加了亲和能力,涂层附着力高,不易脱落。

29.本发明的有益效果在于:本发明的微孔陶瓷发热体通过在多孔陶瓷体的上端面凹设多个储油槽可以增加储油量以及烟油与多孔陶瓷体的接触面积,便于烟油通过多孔陶瓷体侧壁的微孔渗透至雾化面进行雾化,而多孔陶瓷体的侧壁封油面涂敷致密的玻璃釉层,可有效避免部分烟油通过多孔陶瓷体侧壁的微孔渗油的问题,且该微孔陶瓷发热体还具有更好的耐高温性能、使用寿命更长和安全环保的优点;其中制备多孔陶瓷体的方法简单高效,操作控制方便,生产的产品质量高,成本低,利于工业化生产,同时可有效克服以往陶瓷烧结工艺中存在的弊端。

附图说明

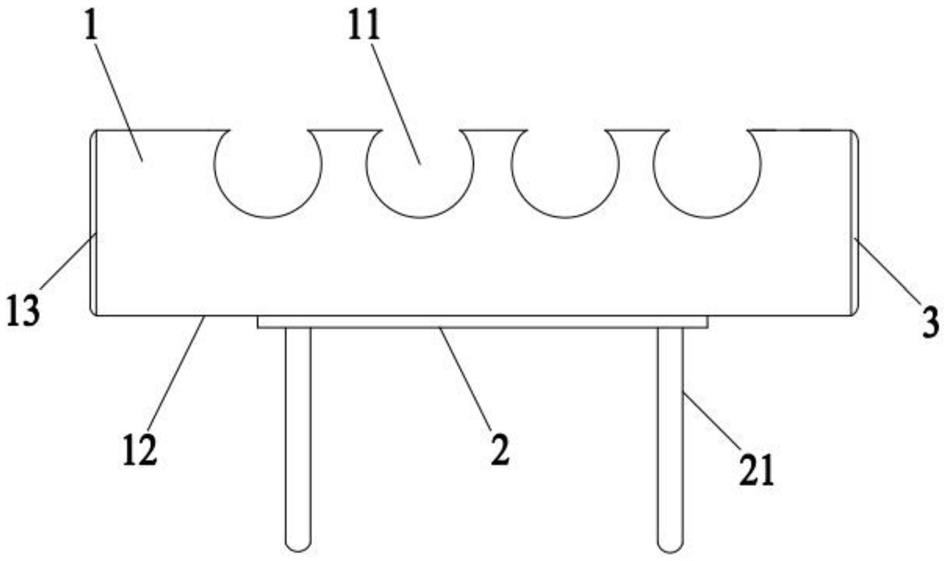

30.图1是本发明的立体图。

31.附图标记为:1-多孔陶瓷体、11-储油槽、12-雾化面、13-封油面、2-发热电路、21-引脚线和3-玻璃釉层。

具体实施方式

32.为了便于本领域技术人员的理解,下面结合实施例及附图1对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

33.实施例1

34.一种微孔陶瓷发热体,包括多孔陶瓷体1和发热电路2,所述多孔陶瓷体1的顶部凹设有若干储油槽11,所述储油槽11间隔设置,所述多孔陶瓷体1的外表面包括位于多孔陶瓷体1底部的雾化面12和位于多孔陶瓷体1侧壁的封油面13,所述封油面13的外侧表面涂敷有玻璃釉层3,所述发热电路2设置于所述雾化面12处,所述多孔陶瓷体1由多孔陶瓷材料烧结制得;所述发热电路2的两端各设有引脚线21,所述引脚线21平行设置;所述储油槽11的形状为柱形槽。

35.所述多孔陶瓷材料包括如下重量份的原料:陶瓷骨粉20份、莫来石20份、玻璃粉10份、造孔剂5份、分散剂0.5份、粘接剂15份和烧结助剂1份。

36.所述多孔陶瓷体1通过如下步骤制得:

37.s1、按照重量份,依次将陶瓷骨粉、莫来石、玻璃粉、造孔剂、烧结助剂加入密炼机中于100℃的温度下密炼3h,得到基材,备用;

38.s2、按照重量份,称取粘接剂并融化,再加入分散剂混合搅拌均匀后加入步骤s1中

得到的基材中加热至60℃搅拌3h,得到浆料,备用;

39.s3、将步骤s2中得到的浆料加入注射机中于140℃的温度下,施以30mpa的压力将浆料注入到模具中成型,得到生坯;

40.s4、对生坯进行排胶处理,得到陶瓷素坯;

41.s5、将陶瓷素坯置于温度为800℃烧结炉中烧结40min,得到多孔陶瓷体1。

42.每份所述陶瓷骨粉是由硅藻土、长石、石英砂和碳化硅粉按照重量比为0.4:0.6:0.8:0.1组成的混合物。

43.每份所述造孔剂为聚苯乙烯微球、聚氨酯微球、炭粉和木屑按照重量比为0.8:0.4:0.1:0.6组成的混合物。

44.每份所述分散剂是由油酸和byk110分散剂按照重量比为0.2:0.4组成的混合物。

45.每份所述粘接剂是由石蜡、棕榈蜡和聚乙烯按照重量比为0.2:0.4:0.6组成的混合物。

46.每份所述烧结助剂是由硼酸铵玻璃粉、bi2o

3-b2o

3-sio2玻璃粉和硅酸盐玻璃粉按照重量比为0.8-1.2:0.4-0.8:0.6-1.0组成的混合物;所述硅酸钠盐玻璃粉采用拓亿新材料(广州)有限公司生产的。

47.所述玻璃釉层3采用耐高温玻璃釉材,所述耐高温玻璃釉材由如下重量份的原料组成:云母粉1份、硅酸钠5份、氧化铝20份、氧化钙5份、二氧化硅玻璃体4份、二氧化皓4份、三氧化铋1份和二氧化钌5份。

48.所述耐高温玻璃釉材通过如下步骤制得:

49.e1、按照重量份,称取上述原料,将各原料混合搅拌均匀后加热至1200℃预烧制料;

50.e2、将预烧制料至于600℃条件下烧结形成耐高温玻璃釉材。

51.实施例2

52.一种微孔陶瓷发热体,包括多孔陶瓷体1和发热电路2,所述多孔陶瓷体1的顶部凹设有若干储油槽11,所述储油槽11间隔设置,所述多孔陶瓷体1的外表面包括位于多孔陶瓷体1底部的雾化面12和位于多孔陶瓷体1侧壁的封油面13,所述封油面13的外侧表面涂敷有玻璃釉层3,所述发热电路2设置于所述雾化面12处,所述多孔陶瓷体1由多孔陶瓷材料烧结制得;所述发热电路2的两端各设有引脚线21,所述引脚线21平行设置;所述储油槽11的形状为u形槽。

53.所述多孔陶瓷材料包括如下重量份的原料:陶瓷骨粉25份、莫来石23份、玻璃粉13份、造孔剂8份、分散剂1.0份、粘接剂18份和烧结助剂2份。

54.所述多孔陶瓷体1通过如下步骤制得:

55.s1、按照重量份,依次将陶瓷骨粉、莫来石、玻璃粉、造孔剂、烧结助剂加入密炼机中于110℃的温度下密炼4h,得到基材,备用;

56.s2、按照重量份,称取粘接剂并融化,再加入分散剂混合搅拌均匀后加入步骤s1中得到的基材中加热至70℃搅拌3.2h,得到浆料,备用;

57.s3、将步骤s2中得到的浆料加入注射机中于150℃的温度下,施以50mpa的压力将浆料注入到模具中成型,得到生坯;

58.s4、对生坯进行排胶处理,得到陶瓷素坯;

59.s5、将陶瓷素坯置于温度为900℃烧结炉中烧结60min,得到多孔陶瓷体1。

60.每份所述陶瓷骨粉是由硅藻土、长石、石英砂和碳化硅粉按照重量比为0.5:0.7:0.9:0.2组成的混合物。

61.每份所述造孔剂为聚苯乙烯微球、聚氨酯微球、炭粉和木屑按照重量比为0.9:0.5:0.2:0.7组成的混合物。

62.每份所述分散剂是由油酸和byk110分散剂按照重量比为0.3:0.5组成的混合物。

63.每份所述粘接剂是由石蜡、棕榈蜡和聚乙烯按照重量比为0.3:0.5:0.7组成的混合物。

64.每份所述烧结助剂是由硼酸铵玻璃粉、bi2o

3-b2o

3-sio2玻璃粉和硅酸盐玻璃粉按照重量比为0.9:0.5:0.7组成的混合物;所述硅酸钠盐玻璃粉采用拓亿新材料(广州)有限公司生产的。

65.所述玻璃釉层3采用耐高温玻璃釉材,所述耐高温玻璃釉材由如下重量份的原料组成:云母粉2份、硅酸钠6份、氧化铝25份、氧化钙6份、二氧化硅玻璃体5份、二氧化皓5份、三氧化铋2份和二氧化钌6份。

66.所述耐高温玻璃釉材通过如下步骤制得:

67.e1、按照重量份,称取上述原料,将各原料混合搅拌均匀后加热至1250℃预烧制料;

68.e2、将预烧制料至于700℃条件下烧结形成耐高温玻璃釉材。

69.实施例3

70.一种微孔陶瓷发热体,包括多孔陶瓷体1和发热电路2,所述多孔陶瓷体1的顶部凹设有若干储油槽11,所述储油槽11间隔设置,所述多孔陶瓷体1的外表面包括位于多孔陶瓷体1底部的雾化面12和位于多孔陶瓷体1侧壁的封油面13,所述封油面13的外侧表面涂敷有玻璃釉层3,所述发热电路2设置于所述雾化面12处,所述多孔陶瓷体1由多孔陶瓷材料烧结制得;所述发热电路2的两端各设有引脚线21,所述引脚线21平行设置;所述储油槽11的形状为楔形槽。

71.所述多孔陶瓷材料包括如下重量份的原料:陶瓷骨粉30份、莫来石25份、玻璃粉15份、造孔剂10份、分散剂1.5份、粘接剂23份和烧结助剂3份。

72.所述多孔陶瓷体1通过如下步骤制得:

73.s1、按照重量份,依次将陶瓷骨粉、莫来石、玻璃粉、造孔剂、烧结助剂加入密炼机中于125℃的温度下密炼5h,得到基材,备用;

74.s2、按照重量份,称取粘接剂并融化,再加入分散剂混合搅拌均匀后加入步骤s1中得到的基材中加热至80℃搅拌3.5h,得到浆料,备用;

75.s3、将步骤s2中得到的浆料加入注射机中于160℃的温度下,施以75mpa的压力将浆料注入到模具中成型,得到生坯;

76.s4、对生坯进行排胶处理,得到陶瓷素坯;

77.s5、将陶瓷素坯置于温度为1000℃烧结炉中烧结80min,得到多孔陶瓷体1。

78.每份所述陶瓷骨粉是由硅藻土、长石、石英砂和碳化硅粉按照重量比为0.6:0.8:1.0:0.3组成的混合物。

79.每份所述造孔剂为聚苯乙烯微球、聚氨酯微球、炭粉和木屑按照重量比为1.0:

0.6:0.3:0.8组成的混合物。

80.每份所述分散剂是由油酸和byk110分散剂按照重量比为0.4:0.6组成的混合物。

81.每份所述粘接剂是由石蜡、棕榈蜡和聚乙烯按照重量比为0.4:0.6:0.8组成的混合物。

82.每份所述烧结助剂是由硼酸铵玻璃粉、bi2o

3-b2o

3-sio2玻璃粉和硅酸盐玻璃粉按照重量比为1.0:0.6:0.8组成的混合物;所述硅酸钠盐玻璃粉采用拓亿新材料(广州)有限公司生产的。

83.所述玻璃釉层3采用耐高温玻璃釉材,所述耐高温玻璃釉材由如下重量份的原料组成:云母粉3份、硅酸钠7份、氧化铝30份、氧化钙7份、二氧化硅玻璃体6份、二氧化皓6份、三氧化铋3份和二氧化钌7份。

84.所述耐高温玻璃釉材通过如下步骤制得:

85.e1、按照重量份,称取上述原料,将各原料混合搅拌均匀后加热至1300℃预烧制料;

86.e2、将预烧制料至于800℃条件下烧结形成耐高温玻璃釉材。

87.实施例4

88.一种微孔陶瓷发热体,包括多孔陶瓷体1和发热电路2,所述多孔陶瓷体1的顶部凹设有若干储油槽11,所述储油槽11间隔设置,所述多孔陶瓷体1的外表面包括位于多孔陶瓷体1底部的雾化面12和位于多孔陶瓷体1侧壁的封油面13,所述封油面13的外侧表面涂敷有玻璃釉层3,所述发热电路2设置于所述雾化面12处,所述多孔陶瓷体1由多孔陶瓷材料烧结制得;所述发热电路2的两端各设有引脚线21,所述引脚线21平行设置;所述储油槽11的形状为v形槽。

89.所述多孔陶瓷材料包括如下重量份的原料:陶瓷骨粉35份、莫来石28份、玻璃粉18份、造孔剂12份、分散剂1.7份、粘接剂26份和烧结助剂4份。

90.所述多孔陶瓷体1通过如下步骤制得:

91.s1、按照重量份,依次将陶瓷骨粉、莫来石、玻璃粉、造孔剂、烧结助剂加入密炼机中于135℃的温度下密炼6h,得到基材,备用;

92.s2、按照重量份,称取粘接剂并融化,再加入分散剂混合搅拌均匀后加入步骤s1中得到的基材中加热至90℃搅拌3.8h,得到浆料,备用;

93.s3、将步骤s2中得到的浆料加入注射机中于180℃的温度下,施以95mpa的压力将浆料注入到模具中成型,得到生坯;

94.s4、对生坯进行排胶处理,得到陶瓷素坯;

95.s5、将陶瓷素坯置于温度为1200℃烧结炉中烧结100min,得到多孔陶瓷体1。

96.每份所述陶瓷骨粉是由硅藻土、长石、石英砂和碳化硅粉按照重量比为0.7:0.9:1.1:0.4组成的混合物。

97.每份所述造孔剂为聚苯乙烯微球、聚氨酯微球、炭粉和木屑按照重量比为1.1:0.6:0.4:0.9组成的混合物。

98.每份所述分散剂是由油酸和byk110分散剂按照重量比为0.5:0.7组成的混合物。

99.每份所述粘接剂是由石蜡、棕榈蜡和聚乙烯按照重量比为0.5:0.7:0.9组成的混合物。

100.每份所述烧结助剂是由硼酸铵玻璃粉、bi2o

3-b2o

3-sio2玻璃粉和硅酸盐玻璃粉按照重量比为1.1:0.7:0.9组成的混合物;所述硅酸钠盐玻璃粉采用拓亿新材料(广州)有限公司生产的。

101.所述玻璃釉层3采用耐高温玻璃釉材,所述耐高温玻璃釉材由如下重量份的原料组成:云母粉4份、硅酸钠8份、氧化铝35份、氧化钙8份、二氧化硅玻璃体7份、二氧化皓7份、三氧化铋4份和二氧化钌8份。

102.所述耐高温玻璃釉材通过如下步骤制得:

103.e1、按照重量份,称取上述原料,将各原料混合搅拌均匀后加热至1400℃预烧制料;

104.e2、将预烧制料至于900℃条件下烧结形成耐高温玻璃釉材。

105.实施例5

106.一种微孔陶瓷发热体,包括多孔陶瓷体1和发热电路2,所述多孔陶瓷体1的顶部凹设有若干储油槽11,所述储油槽11间隔设置,所述多孔陶瓷体1的外表面包括位于多孔陶瓷体1底部的雾化面12和位于多孔陶瓷体1侧壁的封油面13,所述封油面13的外侧表面涂敷有玻璃釉层3,所述发热电路2设置于所述雾化面12处,所述多孔陶瓷体1由多孔陶瓷材料烧结制得;所述发热电路2的两端各设有引脚线21,所述引脚线21平行设置;所述储油槽11的形状为u形槽。

107.所述多孔陶瓷材料包括如下重量份的原料:陶瓷骨粉40份、莫来石30份、玻璃粉20份、造孔剂15份、分散剂2份、粘接剂30份和烧结助剂5份。

108.所述多孔陶瓷体1通过如下步骤制得:

109.s1、按照重量份,依次将陶瓷骨粉、莫来石、玻璃粉、造孔剂、烧结助剂加入密炼机中于150℃的温度下密炼7h,得到基材,备用;

110.s2、按照重量份,称取粘接剂并融化,再加入分散剂混合搅拌均匀后加入步骤s1中得到的基材中加热至100℃搅拌4h,得到浆料,备用;

111.s3、将步骤s2中得到的浆料加入注射机中于200℃的温度下,施以120mpa的压力将浆料注入到模具中成型,得到生坯;

112.s4、对生坯进行排胶处理,得到陶瓷素坯;

113.s5、将陶瓷素坯置于温度为1300℃烧结炉中烧结120min,得到多孔陶瓷体1。

114.每份所述陶瓷骨粉是由硅藻土、长石、石英砂和碳化硅粉按照重量比为0.8:1.0:1.2:0.5组成的混合物。

115.每份所述造孔剂为聚苯乙烯微球、聚氨酯微球、炭粉和木屑按照重量比为1.2:0.8:0.5:1.0组成的混合物。

116.每份所述分散剂是由油酸和byk110分散剂按照重量比为0.6:0.8组成的混合物。

117.每份所述粘接剂是由石蜡、棕榈蜡和聚乙烯按照重量比为0.6:0.8:1.0组成的混合物。

118.每份所述烧结助剂是由硼酸铵玻璃粉、bi2o

3-b2o

3-sio2玻璃粉和硅酸钠盐玻璃粉按照重量比为1.2:0.8:1.0组成的混合物;所述硅酸钠盐玻璃粉采用拓亿新材料(广州)有限公司生产的。

119.所述玻璃釉层3采用耐高温玻璃釉材,所述耐高温玻璃釉材由如下重量份的原料

组成:云母粉5份、硅酸钠10份、氧化铝40份、氧化钙10份、二氧化硅玻璃体8份、二氧化皓8份、三氧化铋5份和二氧化钌10份。

120.所述耐高温玻璃釉材通过如下步骤制得:

121.e1、按照重量份,称取上述原料,将各原料混合搅拌均匀后加热至1500℃预烧制料;

122.e2、将预烧制料至于1000℃条件下烧结形成耐高温玻璃釉材。

123.对比例1

124.本对比例与上述实施例1的区别在于:本对比例中没有添加分散剂,本对比例的其余内容与实施例1相同,这里不再赘述。

125.对比例2

126.本对比例与上述实施例3的区别在于:本对比例中在制备多孔陶瓷体1时仅采用硼酸铵玻璃粉作为烧结助剂,本对比例的其余内容与实施例3相同,这里不再赘述。

127.对实施例1、3、5和对比例1-2制得的微孔陶瓷发热体进行性能测试,测试结果如下1表所示:

128.根据阿基米德排水法测试孔隙率,以10mm*4mm的制件在相同的条件下测试吸油时间;孔径按照(采用auto pore iv 9500(micromeritics instrument corporation)测试;导热率按照(gb/t 5990-2006)测试。

129.表1

130.项目孔隙率(%)吸油时间(s)平均孔径(um)导热率(w/(m

·

k))实施例17116460.14实施例37515420.09实施例57314430.12对比例16920490.20对比例27019480.23

131.由实施例1、实施例3和实施例5的对比可知本发明制得的微孔陶瓷发热体具有较高的储油、锁油功能,以及孔隙率高,热导率低等优点,其孔隙率可以高达75%,而导热率降至0.09w/(m

·

k)。

132.由实施例1、3、5和对比例1-2的对比可知,加入造孔助剂可使制得的微孔陶瓷发热体具有孔隙率高、孔隙尺寸小、分布均匀的优点,其孔隙率可以达到75%,具有广阔的市场前景和应用价值。

133.上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。