1.本发明涉及一种可固化树脂组合物、复合材料及其制备方法,属于高分子复合材料领域。

背景技术:

2.环氧树脂的固化,一般可添加各种不同类型的固化剂,通过固化剂与环氧官能团反应,使环氧树脂发生交联固化。

3.复合材料预浸料、单组分胶粘剂等应用领域,希望环氧树脂和固化剂混合后,在低温下反应较慢,有较长的储存期;而加热到高温后,又能快速反应,即所谓的潜伏性。环氧树脂的潜伏性固化剂主要有双氰胺及其改性产物、改性咪唑、改性叔胺等,其主要也是与环氧树脂的环氧官能团发生反应使树脂固化。但是,常规的环氧树脂潜伏性固化剂往往在潜伏性和反应性上存在矛盾,即潜伏性越好反应性越差,反应性越好潜伏性又越差。所以常规的环氧树脂潜伏性固化体系,需要低温冷冻存储。

4.另外,复合材料预浸料在浸渍纤维时希望树脂具有较低粘度,在浸渍完成后又希望树脂具有较高粘度。常规的做法是采用溶剂对高粘度的环氧树脂进行溶解后对纤维浸渍,浸渍完成后再烘干溶剂;或者对高粘度的环氧树脂加热使其粘度降低后对纤维浸渍,浸渍完成后再通过降温使粘度升高。传统方式环境友好性差,能耗高,经济效益和社会效益不好。

5.常见的环氧固化剂与环氧树脂的固化反应通常为单一反应,因此其工艺条件和反应配比的要求会比较苛刻。开发一种更加宽松自由的复合反应的可固化树脂组合物,可以获得更宽松的工艺窗口。

技术实现要素:

6.本发明的目的在于提供一种可固化树脂组合物、复合材料及其制备方法,该可固化树脂组合物的固化反应不仅是固化剂与环氧官能团的反应,而是多个反应的复合反应。同时,这种可固化树脂组合物还具有潜伏性,能用于制备复合材料预浸料和单组分胶粘剂。

7.为了实现上述目的,本发明采用的技术方案为:

8.本发明提供了一种可固化树脂组合物,包含以下组分:

9.第一组分:环氧树脂与分子结构中同时含有环氧官能团和羟基官能团的低聚物;

10.第二组分:分子结构中含有一个或多个结构式1所示结构单元的小分子和/或低聚物;

11.12.结构式1中,r1、r2、r3、r4、r5各自独立的为氢、碳、甲基、亚甲基、次甲基、乙基、丙基、丁基、卤素中的任意一种;

13.第一组分所含有的羟基官能团和结构式1所示的官能团的摩尔比为0.3:1-3:1。

14.优选地,所述同时含有环氧官能团和羟基官能团的低聚物包括但不限于低分子量环氧树脂通过胺类化合物(以活泼氢计,官能度大于等于2,包括乙醇胺)、多酚基化合物、多元羧酸、多异氰酸酯中的一种或多种扩链反应生成的低聚物及其混合物。

15.更优选地,所述环氧树脂为(氢化)双酚a/f型环氧树脂、酚醛型环氧树脂、缩水甘油胺型环氧树脂、缩水甘油酯型环氧树脂的一种或几种的混合物。

16.优选地,第二组分的代表性结构包括但不限于:

[0017][0018][0019]

优选地,组合物中还可以添加少量促进剂或不添加(即添加量为0%),一般添加量(质量百分数)为0.5-3%。

[0020]

更优选地,所述促进剂包括叔膦、季鏻盐、封闭型叔胺及封闭型咪唑中的一种或多种。

[0021]

将上述可固化树脂组合物加热固化时,固化反应为复合反应,主要反应包括:

[0022]

a.第二组分分解产生含有异氰酸基官能团的片段和含有酚基官能团的片段;

[0023]

b.第二组分分解产生的含有酚基官能团的片段与第一组分的环氧基官能团反应,同时生成羟基官能团;

[0024]

c.第二组分分解产生的含有异氰酸基官能团的片段与第一组份本身含有的羟基官能团及上述反应生成的羟基官能团反应,生成氨基甲酸酯结构;另外,异氰酸基官能团还有可能和环氧基团反应,但是这个反应比异氰酸基官能团和羟基的反应慢得多,所以不占主导地位。

[0025]

d.上述3个反应互相协同,使树脂组合物交联固化。

[0026]

本发明还提供了一种复合材料,包括上述可固化树脂组合物。

[0027]

优选地,还包括增强组分、填料、助剂。

[0028]

更优选地,所述增强组分包括碳纤维、玻璃纤维、石英纤维、玄武岩纤维、芳纶纤维

及其它可用于复合材料增强体的纤维。

[0029]

本发明另提供了上述复合材料的制备方法,包括:先制备预浸料,再加热固化制备最终制品,制备预浸料时可以先制备预聚体再浸胶,也可以在浸胶同时利用第一组分的扩链反应进行化学增稠。

[0030]

本发明的有益效果在于:拓展了环氧树脂的固化反应方式,采用复合固化反应,不仅具有优异的潜伏性,而且可以快速固化。另外,由于异氰酸酯基团和羟基的反应对羟基进行了封闭,可以降低树脂固化物的亲水性,提高固化物的绝缘性。同时,由于本发明的可固化树脂组合物可以利用化学增稠来制备预浸料,可以降低预浸料的生产工艺难度,降低生产成本。

[0031]

本发明的可固化树脂组合物在温度低于40℃时,化学反应速度很慢;在温度高于100℃以上时,化学反应速度很快,也就是具有潜伏性,能用于制备复合材料预浸料和单组分胶粘剂。

具体实施方式

[0032]

为了更清楚地说明本发明,下面结合实施例对本发明作进一步详细说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

[0033]

实施例1

[0034]

取环氧当量为180-190的低分子量双酚a型环氧树脂100份,投入反应釜,添加30份双酚a,加热到80℃,搅拌使双酚a溶解。然后加入1份甲基三苯基溴化膦,搅拌均匀后,将温度升高到120℃,双酚a开始与环氧树脂放热反应。待放热结束后,再将温度升高到160℃,保温反应3小时,得到第一组分。

[0035]

取结构式2所示的小分子化合物,为第二组分。

[0036][0037]

将第一组分和第二组分,按80:20的配比,在80℃下混合均匀,降温到25℃备用,为组合物1。

[0038]

常温下存储30天后,上述组合物1还未交联固化。

[0039]

将上述组合物1,放入120℃的烘箱2小时后取出,发现已交联固化。

[0040]

实施例2

[0041]

取环氧当量为180-190的低分子量双酚a型环氧树脂90份和酚醛型环氧树脂10份(nppn-638s,购至南亚环氧树脂(昆山)有限公司),投入反应釜,添加30份双酚a,加热到80℃,搅拌使双酚a溶解。冷却降温到40℃以内后加入1份三苯基膦,搅拌均匀,得到第一组分。

[0042]

取结构式2、结构式3所示的小分子化合物按1:1混合,为第二组分。

[0043][0044]

将第一组分和第二组分,按70:30的配比,在60℃下混合均匀,为组合物2。

[0045]

常温下存储30天后,上述组合物2,粘度升高,但是未交联固化。

[0046]

将上述组合物2,放入120℃的烘箱2小时后取出,发现已交联固化。

[0047]

实施例3

[0048]

取实施例2制备的组合物2,在60℃下浸渍碳纤维布,制成预浸料。将上述预浸料,在40-45℃下增稠24小时,树脂的粘度增高,流动性变差。

[0049]

将上述预浸料铺贴在金属模具上,用液压机压合,150℃下保温5分钟。脱模,得到碳纤维增强的复合材料板一块。

[0050]

实施例4

[0051]

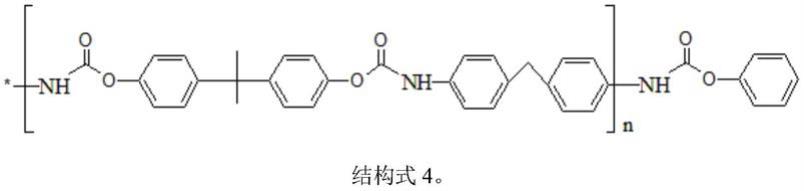

取环氧当量为180-190的低分子量双酚a型环氧树脂80份,常温下依次加入双酚f型环氧树脂20份、结构式2、结构式4所示的小分子化合物和低聚物的混合物40份,一乙醇胺5份,搅拌均匀为组合物3。

[0052][0053]

组合物3配制好后,在常温下,迅速浸渍短切玻璃纤维,制成预浸料。常温下增稠24小时,树脂的粘度增高,流动性变差。

[0054]

将上述预浸料铺贴在金属模具上,用液压机压合,140℃下保温10分钟。脱模,得到玻璃纤维增强的复合材料板一块。

[0055]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。