1.本发明涉及涂料树脂技术领域,具体涉及抗厚涂针孔的聚酯树脂及其制备方法和应用。

背景技术:

2.近年来聚酯粉末涂料因其环保、性能优异被广泛应用在涂料行业,其中,因为tgic/聚酯粉末涂料和聚酯/环氧混合型粉末涂料涂层具有高光泽高饱满度,且制备的粉末涂料性价比高等优点,已被广泛应用于户内外装饰用品的涂装。但tgic由于本身具有生理毒性,已被列入产能淘汰目录;环氧树脂价格高且水洗污染大,生产过程会造成严重的污染。

3.羟烷基酰胺/聚酯粉末涂料不仅符合绿色环保要求,而且涂层具有良好的流平性、机械性能、耐候性,同时贮存稳定性好,上粉率高。但是,传统的羟烷基酰胺/聚酯粉末涂料因为固化速率太快,涂层的粘度急速上升,所以固化过程中逸出的水分子就容易在涂层的表面形成凹凸不平的气泡,且厚涂会出现大量针孔和起泡的现象,造成涂层的流平性能下降,影响涂层的光泽度和饱满度。相关技术,采用高度支化的聚氨酯粉末与羟烷基酰胺/聚酯粉末涂料共混挤出,通过降低固化速率来解决固化过程中粘度上升太快产生针孔问题,但固化过程中同时存在聚氨酯和大量羧基聚酯会造成固化速度不均,容易造成涂层失光,且该固化体系依然会释放水分子,不能从根本上解决厚涂针孔问题。相关技术,采用六甲基二异氰酸酯作为封端剂,使聚酯链段的异氰酸根与固化剂羟烷基酰胺的羟基反应,改变固化反应原理来解决厚涂针孔问题,但异氰酸酯类单体生产过程对环境污染大,且其反应活性高,在高温下反应较难控制,工业化生产难度大。

技术实现要素:

4.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种聚酯树脂,该聚酯树脂分子量分布较窄,粘度较低,加工流动性好,由其制备的涂层具有高光泽度、较好的抗厚涂针孔等性能。

5.本发明还提出一种聚酯树脂的制备方法和应用。

6.本发明的第一个方面,提出了一种聚酯树脂,所述聚酯树脂至少由端羟基非异氰酸酯聚氨酯预聚体、二元酸、多元醇、酸解剂反应得到。

7.本发明的第一方面至少具有如下的有益效果:

8.本发明的聚酯树脂采用的端羟基非异氰酸酯聚氨酯预聚体与传统的聚氨酯相比,虽然具有相似的结构,但是比传统的聚氨酯更加环保,制备过程中不使用高毒性、高刺激性的异氰酸酯类化合物原料,反应条件温和,工艺条件可控,容易实现大规模生产。由该端羟基非异氰酸酯聚氨酯预聚物、二元酸、多元醇以及酸解剂反应得到的聚酯树脂分子量分布更窄、兼具柔性和刚性,同时具有更低的粘度,加工性能好;且与传统羟烷基酰胺固化粉末涂料用聚酯树脂相比,具有更好的耐热性能和流平性,所得涂层光泽度高、抗厚涂针孔性和

耐丁酮擦拭性能优异。

9.优选地,所述聚酯树脂的异氰酸酯基质量含量为1.80~5.20%,更优选2.00~5.00%,进一步优选2.46~4.78%。所述异氰酸酯基质量含量为100g试样所含异氰酸酯(-nco)基团的质量。

10.优选地,所述聚酯树脂的官能度为0.8~4.5,更优选1.1~4.2。

11.优选地,所述端羟基非异氰酸酯聚氨酯预聚体至少由环碳酸酯类化合物、多元胺反应得到。所述多元胺为分子中含有两个或两个以上氨基(—nh2)的胺。

12.优选地,所述环碳酸酯类化合物包括碳酸丙烯酯、碳酸乙烯酯、碳酸丁烯酯、三亚甲基碳酸酯、碳酸亚乙烯酯中的至少一种。

13.优选地,所述多元胺包括己二胺、环己二胺、甲基环己二胺、异佛尔酮二胺、间二甲苯二胺、二亚乙基三胺、二乙烯三胺、六亚甲基四胺中的至少一种;更优选的多元胺为异佛尔酮二胺、甲基环己二胺、二乙烯三胺、六亚甲基四胺中的至少一种。

14.优选地,所述环碳酸酯类化合物与多元胺的摩尔比为1:0.5~1.5,更优选1:0.5~1,进一步优选1:0.7~0.95。

15.优选地,所述二元酸包括对苯二甲酸、1,4-环己烷二甲酸、己二酸、丁二酸中的至少一种。

16.优选地,所述多元醇包括脂肪族多元醇和脂环族多元醇中的至少一种。

17.优选地,所述脂肪族多元醇包括新戊二醇、乙二醇、1,2-丙二醇、1,3-丙二醇、1,4-丁二醇、1,3-丁二醇、1,2-丁二醇、1,6-己二醇、1,2-己二醇、二甘醇、1,5-戊二醇、1,2-戊二醇中的至少一种。

18.优选地,所述脂环族多元醇包括1,4-环己烷二甲醇、氢化双酚a、环己二醇、三环十二碳二甲醇、十二碳环烷二醇、螺环二醇中的至少一种。

19.优选地,所述多元醇包括新戊二醇、乙二醇、二甘醇中的至少一种,进一步优选为新戊二醇、乙二醇、二甘醇三者的组合。

20.优选地,所述新戊二醇、乙二醇、二甘醇三者的摩尔比为2~10:0.5~5:1,更优选3~9:1~5:1,进一步优选5~8.4:1~3.5:1。

21.优选地,所述酸解剂包括芳香族二元酸、脂肪族二元酸和脂环族二元酸中的至少一种。

22.优选地,所述芳香族二元酸包括间苯二元酸、对苯二甲酸、2,6-萘二甲酸、1,4-萘二甲酸。

23.优选地,所述脂肪族二元酸包括1,6-己二酸、1,4-丁二酸、月桂二酸、十四烷二甲酸、十五烷二酸、1,3-丙二酸、衣康酸中的至少一种。

24.优选地,所述脂环族二元酸包括1,4-环己烷二甲酸、1,2-环戊二甲酸、环戊烷-2,3-二羧酸、环戊烷-1,3-二甲酸、1,2-环丁二酸中的至少一种。

25.优选地,所述酸解剂包括间苯二甲酸、己二酸、丁二酸中的至少一种,进一步优选间苯二甲酸、己二酸两者的组合。

26.优选地,所述间苯二甲酸与己二酸的摩尔比为1:1~5,更优选1:1~3;进一步优选1:1~2.7。

27.优选地,所述聚酯树脂的原料包括,环碳酸酯类化合物、多元胺、多元醇、二元酸、

酸解剂,所述环碳酸酯类化合物、多元胺先聚合形成端羟基非异氰酸酯聚氨酯预聚体,然后再与多元醇、二元酸、酸解剂进行反应得到聚酯树脂。

28.优选地,以摩尔份数计,所述聚酯树脂的原料包括,3~20mol环碳酸酯类化合物、3~20mol多元胺、20~60mol多元醇、15~40mol二元酸、1~20mol酸解剂制备得到。

29.优选地,以摩尔份数计,所述聚酯树脂的原料包括,5~15mol环碳酸酯类化合物、5~15mol多元胺、28~50mol多元醇、20~35mol二元酸、2~16mol酸解剂。

30.优选地,以摩尔份数计,所述聚酯树脂的原料包括,12~15mol环碳酸酯类化合物、8~13mol多元胺、35~38mol多元醇、32~35mol二元酸、8~12mol酸解剂。

31.优选地,所述聚酯树脂的制备原料还包括酯化催化剂、抗氧化剂中的至少一种。

32.优选地,所述酯化催化剂包括草酸亚锡、丁基锡酸、钛酸四丁酯、二醋酸二丁基锡、二丁基锡二月桂酸酯中的至少一种,更优选的酯化催化剂为丁基锡酸。

33.优选地,所述酯化催化剂占所述聚酯树脂的制备原料总摩尔量的0.02%~0.3%,更优选0.05%~0.2%,进一步优选0.1%左右。

34.优选地,所述抗氧化剂包括抗氧化剂1010、抗氧化剂1076、抗氧化剂168、抗氧化剂dnp、抗氧化剂mb中的至少一种。

35.优选地,所述抗氧剂为抗氧剂1076与抗氧剂168配合使用。

36.优选地,所述抗氧剂1076与抗氧剂168的质量比为1~3:1,更优选2:1。

37.优选地,所述抗氧化剂占所述聚酯树脂的制备原料总摩尔量的0.02%~0.3%,更优选0.05%~0.2%。

38.本发明的第二方面,提出了一种聚酯树脂的制备方法,包括以下步骤:

39.(1)将所述端羟基非异氰酸酯聚氨酯预聚体与所述多元醇、二元酸反应,得到第一产物;

40.(2)使所述第一产物与所述酸解剂反应,得到聚酯树脂。

41.本发明的第二方面,至少具有如下的有益效果:

42.本发明的制备方法采用端羟基非异氰酸酯聚氨酯预聚体,小分子的多元醇、二元酸进行酯化反应,然后加入酸解剂继续反应得到高分子量的聚酯树脂。端羟基非异氰酸酯聚氨酯预聚物与传统的聚氨酯有相似的结构,但比传统的聚氨酯制备方法更加环保,不使用高毒性、高刺激性的异氰酸酯类化合物原料,反应条件温和,工艺条件可控,工艺简单,容易实现大规模生产。本发明采用的酸解剂活性高,能够提高聚酯树脂的反应活性,固化后交联密度增大。因此,本发明的制备方法,工艺简单,同时能够得到分子量分布更窄的聚酯树脂,由该聚酯树脂制备成的粉末涂料具有更好的光泽度、流平性能、抗厚涂针孔性、抗冲击强度性能、耐丁酮擦拭和耐热性能。

43.优选地,所述端羟基非异氰酸酯聚氨酯预聚体的制备方法包括以下步骤:将所述环碳酸酯类化合物、多元胺混合,反应得到端羟基非异氰酸酯聚氨酯预聚体。所述端羟基非异氰酸酯聚氨酯预聚体的制备过程中不使用高毒性、高刺激性的异氰酸酯类化合物原料,反应条件温和,工艺条件可控,容易实现大规模生产。

44.优选地,所述多元胺通过滴加的方式加入,所述滴加的时间为0.5~5h,优选1~4h。

45.优选地,所述反应在保护气体氛围下进行,所述保护气体为不含氧的气体,如氮

气、氩气等惰性气体氛围。

46.优选地,所述反应温度为70~150℃,更优选80~140℃,进一步优选90~130℃。

47.优选地,所述反应时间为1~10h,更优选2~8h。

48.优选地,所述反应中的异氰酸酯基质量含量达到1~7%时得端羟基非异氰酸酯聚氨酯预聚物,更优选的异氰酸酯基质量含量为2~5%。

49.优选地,所述端羟基非异氰酸酯聚氨酯预聚体的具体制备过程,包括如下步骤:在氮气的保护下将环碳酸酯类化合物升温至90~130℃,滴加多元胺,滴加时间为1~4h,并保温反应2~8h,待异氰酸酯基质量含量达到2~5%时,得到端羟基非异氰酸酯聚氨酯预聚体。

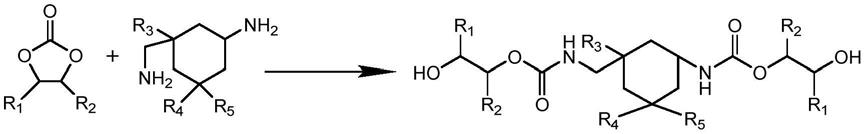

50.优选地,当所述环碳酸酯类化合物为碳酸丁烯酯,多元胺为异佛尔酮二胺,所述端羟基非异氰酸酯聚氨酯预聚体的反应原理如下:

[0051][0052]

其中,r1、r2、r3,r4、r5均为甲基,其他所述环碳酸酯化合物和多元胺的反应原理与所述碳酸丁烯酯与异佛尔酮二胺的反应原理类似。

[0053]

优选地,所述聚酯树脂的制备方法,包括以下步骤:

[0054]

(1)将所述端羟基非异氰酸酯聚氨酯预聚体与所述多元醇、二元酸反应,得到第一产物;

[0055]

(2)使所述第一产物与所述酸解剂反应,得到第二产物;

[0056]

(3)在所述第二产物中加入抗氧剂反应得到聚酯树脂。

[0057]

优选地,所述步骤(1)的反应温度为210~260℃,更优选的反应温度为230~245℃。所述步骤(1)的升温速率为1~12℃/h,更优选的升温速率为2~10℃/h。

[0058]

优选地,所述步骤(1)的反应时间为1~7h,更优选2~5h。

[0059]

优选地,所述步骤(1)的酸值降低至12~15mg koh/g时得到第一产物,更优选的酸值为12~14mg koh/g,进一步优选的酸值约为14mg koh/g。

[0060]

优选地,所述步骤(2)无明显物质蒸馏出,且酸值小于40mg koh/g得到第二产物,更优选酸值小于38mg koh/g。

[0061]

优选地,所述步骤(3)反应在真空环境下进行,真空度为-0.08~-0.099mpa,更优选的真空度为-0.09~-0.098mpa。

[0062]

优选地,所述步骤(3)的反应温度为200~250℃,更优选210~230℃。

[0063]

优选地,所述步骤(3)的反应时间为0.5~5h,优选1~3h。

[0064]

优选地,所述步骤(3)酸值小于30mg koh/g得到聚酯树脂,更优选酸值小于25mg koh/g。

[0065]

优选地,所述聚酯树脂的制备方法,具体过程为:

[0066]

(1)在所述端羟基非异氰酸酯聚氨酯预聚体中加入所述多元醇、二元酸和酯化催化剂,以2~10℃/h的升温速率升温至230~245℃,并保温反应2~5h,待酸值降低至14mg koh/g时,得到第一产物;

[0067]

(2)在所述第一产物中加入酸解剂,保温反应至无明显馏出物蒸出为止,且此时酸值应小于38mg koh/g,得到第二产物;

[0068]

(3)在第二产物中加入抗氧化剂,保持反应釜为-0.09~-0.098mpa的真空度,在210~230℃下进行减压反应1~3h,待酸值降至25mg koh/g以下时停止反应,出料得到聚酯树脂。

[0069]

优选地,当所二元酸为对苯二甲酸,所述多元醇为脂肪族多元醇时,所述端羟基非异氰酸酯聚氨酯预聚体改性聚酯反应原理如下所示:

[0070][0071]

其中r6为

[0072][0073]

其中,r1、r2、r3,r4、r5均为甲基,r7为苯基,r8为碳原子数为2~6饱和烷烃基,其他所述二元酸和多元醇的反应原理与所述对苯二甲酸与脂肪族多元醇的反应原理类似。

[0074]

本发明的第三个方面,提出了一种粉末涂料,所述粉末涂料的原料包括所述聚酯树脂。

[0075]

优选地,所述粉末涂料的原料还包括交联剂。

[0076]

优选地,所述交联剂包括羟烷基酰胺化合物,更优选的羟烷基酰胺化合物具有四个羟基反应基团。羟烷基酰胺/聚酯粉末涂料不仅符合绿色环保要求,而且涂层具有良好的流平性、机械性能、耐候性,同时贮存稳定性好,上粉率高。

[0077]

优选地,所述聚酯树脂与交联剂的重量份数比为300~550:8~20,更优选450~550:12~20,进一步优选480~500:16~18。

[0078]

优选地,对于某一些聚酯树脂,例如由碳酸丁烯酯与异佛尔酮二胺合成端羟基非异氰酸酯聚氨酯预聚体,然后端羟基非异氰酸酯聚氨酯预聚体再与对苯二甲酸、脂肪族多元醇反应制得的聚酯树脂,所述交联剂羟烷基酰胺化合物与聚酯树脂的固化反应原理如下所示:

[0079]

hooc-r

9-cooh+ho-r

10

→

hooc-r

9-coo-r

10

[0080]

其中,r9为r6、r7和r8如前所述,r

10

为羟烷基酰胺。其他原料合成的聚酯树脂和交联剂的固化原理与此类似。

[0081]

优选地,所述粉末涂料的原料还包括颜料、填料、流平剂和助剂中的至少一种。

[0082]

优选地,以重量份数计,所述粉末涂料的原料包括,300~600份聚酯树脂、5~25份交联剂、80~180份颜料、90~170份填料、3~12份流平剂、2~15份助剂。

[0083]

优选地,以重量份数计,所述粉末涂料的原料包括,300~550份聚酯树脂、8~20份

交联剂、100~180份颜料、90~160份填料、4~10份流平剂、4~13份助剂。

[0084]

优选地,以重量份数计,所述粉末涂料的原料包括,480~500份聚酯树脂、16~18份交联剂、175~180份颜料、158~162份填料、7~8份流平剂、10~11份助剂。

[0085]

优选地,所述颜料包括金红石钛白粉、锐钛型钛白粉、氧化锌、立德粉中的至少一种。

[0086]

优选地,所述填料包括碳酸钙、硫酸钡、云母粉、滑石粉中的至少一种。

[0087]

本发明的第四方面,提出了一种粉末涂料的制备方法,将所述粉末涂料的原料混合得到粉末涂料。

[0088]

本发明至少具有如下的有益效果:

[0089]

本发明的聚酯树脂,采用环碳酸酯类化合物与多元胺合成端羟基非异氰酸酯聚氨酯预聚体,端羟基非异氰酸酯聚氨酯预聚体与小分子的多元醇、对苯二甲酸进行改性,得到改性的端羟基聚酯,然后加入酸解剂得到低分子量的端羧基改性聚酯,最后反应一段时间得到高分子量的聚酯树脂。本发明采用的酸解剂活性高,能够提高聚酯树脂的反应活性,固化后交联密度增大。非异氰酸酯聚氨酯预聚物与传统的聚氨酯有相似的结构,但比传统的聚氨酯制备方法更加环保,不使用高毒性、高刺激性的异氰酸酯类化合物原料,反应条件温和,工艺条件可控,工艺简单,容易实现大规模生产。

[0090]

本发明的聚酯树脂分子量分布更窄,同时兼具柔性和刚性,具有更低的粘度,加工性能更好,且与传统羟烷基酰胺固化粉末涂料用聚酯树脂相比,具有更好的耐热性能,表现出极佳的流平性。相应地,由该聚酯树脂制备的粉末涂料具有良好的加工流动性、所得涂层的具有高光泽度、良好的抗厚涂针孔性、抗冲击性能、耐热性能和耐丁酮擦拭等性能。

具体实施方式

[0091]

以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

[0092]

实施例1

[0093]

本实施例制备了聚酯树脂a,具体过程为:

[0094]

(1)在反应釜中加入12mol碳酸丙烯酯,在氮气的保护下缓慢升温至110℃,向反应釜中滴加10mol异佛尔酮二胺,滴加时间为2h,并保温反应7h,待异氰酸酯基质量含量达到2~5%时,得到端羟基非异氰酸酯聚氨酯预聚体;

[0095]

(2)在端羟基非异氰酸酯聚氨酯预聚体中加入24mol新戊二醇、10mol乙二醇、3mol二甘醇、33mol对苯二甲酸和0.1mol丁基锡酸酯化催化剂,以2~10℃/h的升温速率升温至240℃,并保温反应4h,待酸值降低至14mg koh/g时,得到第一产物;

[0096]

(3)在第一产物中加入5mol己二酸和3mol间苯二甲酸,保温反应至无明显馏出物蒸出为止,且此时酸值应小于38mg koh/g,得到第二产物;

[0097]

(4)在第二产物中加入抗氧化剂,保持反应釜为-0.094mpa的真空度,在230℃下进行减压反应2h,酸值降至25mg koh/g以下时停止反应,趁热高温出料得到聚酯树脂a,异氰酸酯基质量含量为3.24%。

[0098]

其中,抗氧化剂用量占原料总摩尔量的0.2mol%,且抗氧化剂包括抗氧化剂1076和抗氧化剂168,抗氧化剂1076和抗氧化剂168质量比为1:1。

[0099]

实施例2

[0100]

本实施例制备了聚酯树脂b,具体过程为:

[0101]

(1)在反应釜中加入10mol碳酸丁烯酯,在氮气的保护下缓慢升温至130℃,向反应釜中滴加8mol甲基环己二胺,滴加时间为3h,并保温反应5h,待异氰酸酯基质量含量达到2~5%时,得到端羟基非异氰酸酯聚氨酯预聚体;

[0102]

(2)在端羟基非异氰酸酯聚氨酯预聚体中加入25mol新戊二醇、10mol乙二醇、3mol二甘醇、35mol对苯二甲酸和0.204mol丁基锡酸酯化催化剂,以2~10℃/h的升温速率升温至245℃,并保温反应5h,待酸值降低至14mg koh/g时,得到第一产物;

[0103]

(3)在第一产物中加入8mol己二酸和3mol间苯二甲酸,保温反应至无明显馏出物蒸出为止,且此时酸值应小于38mg koh/g,得到第二产物;

[0104]

(4)在第二产物中加入抗氧化剂,保持反应釜为-0.096mpa的真空度,在210℃下进行减压反应3h,酸值降至25mg koh/g以下时停止反应,趁热高温出料得到聚酯树脂b,异氰酸酯基质量含量为2.46%。

[0105]

其中,抗氧化剂用量占原料总摩尔量的0.2mol%,且抗氧化剂包括抗氧化剂1076和抗氧化剂168,抗氧化剂1076和抗氧化剂168质量比为1:1。

[0106]

实施例3

[0107]

本实施例制备了聚酯树脂c,具体过程为:

[0108]

(1)在反应釜中加入12mol三亚甲基碳酸酯,在氮气的保护下缓慢升温至90℃,向反应釜中滴加10mol二乙烯三胺,滴加时间为2h,并保温反应8h,待异氰酸酯基质量含量达到2~5%时,得到端羟基非异氰酸酯聚氨酯预聚体;

[0109]

(2)在端羟基非异氰酸酯聚氨酯预聚体中加入24mol新戊二醇、11mol乙二醇、3mol二甘醇、32mol对苯二甲酸和0.102mol丁基锡酸酯化催化剂,以2~10℃/h的升温速率升温至240℃,并保温反应4h,待酸值降低至14mg koh/g时,得到第一产物;

[0110]

(3)在第一产物中加入5mol己二酸和5mol间苯二甲酸,保温反应至无明显馏出物蒸出为止且此时酸值应小于38mg koh/g,得到第二产物;

[0111]

(4)在第二产物中加入抗氧化剂,保持反应釜为-0.096mpa的真空度,在220℃下进行减压反应2h,酸值降至25mg koh/g以下时停止反应,趁热高温出料得到聚酯树脂c,异氰酸酯基质量含量为3.25%。

[0112]

其中,抗氧化剂用量占原料总摩尔量的0.2mol%,且抗氧化剂包括抗氧化剂1076和抗氧化剂168,抗氧化剂1076和抗氧化剂168质量比为2:1。

[0113]

实施例4

[0114]

本实施例制备了聚酯树脂d,与实施例1的不同在于,各主要原料的用量不同,且环碳酸酯类化合物为碳酸亚乙烯酯,原料用量具体如下:

[0115]

碳酸亚乙烯酯15mol、异佛尔酮二胺13mol、新戊二醇25mol、乙二醇5mol、二甘醇5mol、对苯二甲酸35mol、己二酸6mol、间苯二甲酸6mol。

[0116]

制备得到聚酯树脂d,异氰酸酯基质量含量为4.78%。

[0117]

实施例5

[0118]

本实施例制备了聚酯树脂e,与实施例1的不同在于,各主要原料的用量不同,且多元胺化合物为甲基环己二胺,原料用量具体如下:

[0119]

碳酸丙烯酯14mol、甲基环己二胺11mol、新戊二醇25mol、乙二醇7mol、二甘醇5mol、对苯二甲酸34mol、己二酸5mol、间苯二甲酸5mol。

[0120]

制备得到聚酯树脂e,异氰酸酯基质量含量为3.76%。

[0121]

实施例6

[0122]

本实施例制备了聚酯树脂f,与实施例1的不同在于,各主要原料的用量不同,且多元胺单体为六亚甲基四胺,原料用量具体如下:

[0123]

碳酸丙烯酯12mol、六亚甲基四胺11mol、新戊二醇25mol、乙二醇10mol、二甘醇5mol、对苯二甲酸34mol、己二酸6mol、间苯二甲酸4mol。

[0124]

制备得到聚酯树脂f,异氰酸酯基质量含量为2.82%。

[0125]

对比例1

[0126]

(1)在反应釜中加入30mol新戊二醇、10mol乙二醇、6mol二甘醇、33mol对苯二甲酸和0.087mol丁基锡酸酯化催化剂,在氮气的保护下缓慢升温至110℃,待物料熔融开动搅拌,以2~10℃/h的升温速率升温至240℃,并保温反应4h,待酸值降低至14mg koh/g时,得到端羟基聚酯树脂预聚体;

[0127]

(2)在端羟基聚酯预聚体中加入5mol己二酸和3mol间苯二甲酸,保温反应至无明显馏出物蒸出为止,且此时酸值应小于38mg koh/g,得到第一产物;

[0128]

(3)在第一产物中加入抗氧化剂,保持反应釜为-0.094mpa的真空度,在230℃下进行减压反应2h,酸值降至25mg koh/g以下时停止反应,趁热高温出料得到聚酯树脂g。

[0129]

其中,抗氧化剂用量占原料总摩尔量的0.2mol%,且抗氧化剂包括抗氧化剂1076和抗氧化剂168,抗氧化剂1076和抗氧化剂168质量比为2:1。

[0130]

对比例2

[0131]

(1)在第一反应釜中加入12mol三亚甲基碳酸酯,在氮气的保护下缓慢升温至90℃,向反应釜中滴加10mol二乙烯三胺,滴加时间为2h,并保温反应8h,待异氰酸酯基质量含量达到2~5%时,得到端羟基非异氰酸酯聚氨酯预聚体;

[0132]

(2)在第二反应釜中加入30mol新戊二醇、10mol乙二醇、6mol二甘醇、33mol对苯二甲酸和0.087mol丁基锡酸酯化催化剂,在氮气的保护下缓慢升温至110℃,待物料熔融开动搅拌,以2~10℃/h的升温速率升温至240℃,并保温反应4h,待酸值降低至14mg koh/g时,得到端羟基聚酯树脂预聚体。在端羟基聚酯树脂预聚体中加入5mol己二酸和3mol间苯二甲酸,保温反应至无明显馏出物蒸出为止,且此时酸值应小于38mg koh/g,得到端羧基聚酯树脂预聚体;

[0133]

(3)在第三反应釜中加入所得的端羟基非异氰酸酯聚氨酯预聚体、端羧基聚酯树脂预聚体和0.174mol丁基锡酸酯化催化剂,在氮气的保护下缓慢升温至160℃,待物料熔融开动搅拌,以2~10℃/h的升温速率升温至240℃,并保温反应4h,待酸值降低至25mg koh/g时,降温至200℃,加入抗氧化剂后搅拌20min,趁热高温出料得到聚酯树脂h。

[0134]

其中,抗氧化剂用量占原料总摩尔量的0.2mol%,且抗氧化剂包括抗氧化剂1076和抗氧化剂168,抗氧化剂1076和抗氧化剂168质量比为2:1。

[0135]

表1聚酯树脂的主要原料用量(物质的量)

[0136][0137][0138]

试验例

[0139]

将实施例1~6和对比例1~2制备的聚酯树脂按表2的组分和用量应用于粉末涂料中,并检测其涂膜性能,结果如表2所示。

[0140]

其中,异氰酸酯基质量含量的测试标准为gb/t 12009.4—2016;60

°

光泽的测试标准为gb/t 9754—2007;冲击强度的测试标准为gb/t 1732—1993;流平性能评级根据依据美国pci的流平效果评级标准版进行测试;涂膜外观和厚涂针孔的测试依据目视观察;耐丁酮擦拭的测试标准为gb/t 23989-2009;耐热性能的测试方法为将样板置于烘箱中,分别在200℃/1.0h和230℃/0.5h测试前后光泽度和色差,色差按照gb/t 7921—2008测定。

[0141]

表2为聚酯树脂粉末涂料配方及涂膜性能

[0142]

[0143]

[0144][0145]

从表2可以看出,本实施例1~6合成的聚酯树脂,异氰酸酯基质量含量为2.46~4.78%,兼具了柔性和刚性,具有更低的粘度,加工性能更好。把该聚酯树脂应用于粉末涂料,所得涂层光泽度≥96.6,流平等级≥7级,厚涂(170μm)不出现针孔,均能通过耐丁酮擦拭测试,200℃*1h色差≤0.22,230℃*0.5h色差≤0.48,具有优异的流平性能、抗厚涂针孔性、耐丁酮擦拭以及耐热性能。对比例1制备的聚酯树脂的原料不含非异氰酸酯聚氨酯预聚体,由此聚酯树脂得到的涂层出现许孔、针孔,光泽度、耐丙酮擦拭、耐热性能等明显降低,而对比例2中先分别合成端羟基非异氰酸酯聚氨酯预聚体和端羧基聚酯树脂预聚体,再使分子量较大的端羟基非异氰酸酯聚氨酯预聚体与端羧基聚酯树脂预聚体反应得到聚酯树脂,由该聚酯树脂制备的粉末涂料的的各项性能进一步劣化。可见,本发明先合成端羟基非异氰酸酯聚氨酯预聚体,再与小分子的二元酸、多元醇、酸解剂反应得到聚酯树脂,分子量分布更窄,工艺更简单,粉末涂料的流平性能、抗厚涂针孔性、耐热性等各项性能更突出。