1.本发明属于分离节能技术领域,具体涉及一种正己烷和1,2-二氯乙烷混合液的节能分离方法。

背景技术:

2.锂离子电池因其具有高循环稳定性、高能量密度、环保等特点,在新能源材料领域引起了广泛的关注。锂离子电池电解液是锂离子电池中离子传输的载体,在电解液中添加一些添加剂,可以大幅提高电池性能。其中,硫酸乙烯酯是一种锂离子电池固体电解质界面(sei)成膜添加剂,能够抑制电池初始容量下降,增大初始放电容量,减少高温放置后的电池膨胀,提高电池的充放电性能及循环次数。随着我国的电子信息产业的发展,锂电池及其电解液添加剂的需求将大幅增长。

3.目前,制备硫酸乙烯酯的主要方法是以三氧化硫和环氧乙烷为原料,在含有正己烷、1,2-二氯乙烷溶剂的多相催化环境中反应制备得到,此工艺产品品质高,三废产生少,但过程产生含有部分硫酸乙烯酯的正己烷和1,2-二氯乙烷混合溶液,一方面,从经济和环保角度看,需回收并循环利用正己烷和1,2-二氯乙烷;另一方面,正己烷和1,2-二氯乙烷会形成共沸物,采用普通精馏方式难以得到高纯度的正己烷和1,2-二氯乙烷。

4.当前分离正己烷和1,2-二氯乙烷的工艺主要有传统共沸精馏和萃取精馏。如“一种硫酸乙烯酯、正己烷和1,2-二氯乙烷混合液的分离方法(公开号cn 108373429 b)”所述,先采用共沸精馏分离出高纯1,2-二氯乙烷,再利用萃取精馏的方法分离正己烷和共沸剂。该分离方法的优点是简单,易操作,安全性高;缺点是引入了两种新的溶剂,增加了分离的复杂性,并且该法能耗较高,所得产品纯度相对较低。再如“硫酸乙烯酯、正己烷和1,2-二氯乙烷混合液的分离方法(公开号cn 110386915 b)”所述,采用传统双塔萃取精馏的方式分别在萃取塔和回收塔塔顶采出高纯正己烷和1,2-二氯乙烷。该分离方法简单,易于操作,安全性高,提取产品纯度高,产品回收率高;缺点是能耗较高,碳排放量高,热力学效率低。

5.针对上述问题,为分离得到高纯度正己烷和1,2-二氯乙烷产品,开发一种同时具备简单高效,易操作,提取产品纯度高,能耗低等优点的分离工艺具有重要意义。

技术实现要素:

6.针对现有工艺的不足,本发明的目的在于提出一种新型高效环保和低能耗的萃取精馏工艺以分离出高纯的正己烷和1,2-二氯乙烷。

7.为达到上述目的,本发明提供如下技术方案:

8.一种正己烷和1,2-二氯乙烷混合液的节能分离方法,所述方法包括如下步骤:

9.(1)将含正己烷和1,2-二氯乙烷的混合液预热至60-90℃在萃取塔t1底部进料,萃取剂在萃取塔t1顶部进料;反应后萃取塔t1塔顶蒸汽采出物流7和物流8,塔底采出物流9;

10.(2)将步骤(1)所采出物流7经过压缩机cp1压缩后与物流9通过ex2进行热交换,经过热交换后的物流7以及步骤(1)采出的物流8均经过冷凝后通入回流罐b1,回流罐b1所产

出产品为正己烷3;

11.(3)将步骤(2)经过热交换后的物流9通入闪蒸罐b2,闪蒸罐b2罐顶所采出气体经压缩机cp2升压后返回萃取塔t1塔底,闪蒸罐b2罐底所采出液体导入回收塔t2,回收塔t2塔顶采出1,2-二氯乙烷产品,塔釜采出萃取剂6,所采出萃取剂6返回萃取塔t1重复利用。

12.优选的,步骤(1)所述萃取剂为环己酮、二甲基亚砜(dmso)或n-甲基吡咯烷酮(nmp)中的一种或几种。

13.优选的,步骤(1)所述萃取剂与含正己烷和1,2-二氯乙烷混合液的摩尔比为0.3~0.6:1。

14.优选的,所述萃取塔t1的塔板数为20~40,操作压力为1atm,塔釜温度为80~130℃。

15.优选的,步骤(2)所述压缩机cp1出口压力为1.02~1.3kpa。

16.优选的,步骤(2)所述回流罐b1与萃取塔t1连接,实现所产出产品一部分进入萃取塔t1回流,一部分直接采出正己烷。

17.优选的,按照所述方法进行分离时,初期萃取塔t1塔底使用外加生蒸汽供热,当步骤(2)经过热交换后的物流9通入闪蒸罐b2,闪蒸罐b2罐顶所采出蒸汽经压缩机cp2升压升温后返回萃取塔t1塔底,所提供热量满足萃取塔t1塔底液体加热需要时,停止外加生蒸汽以节能。

18.优选的,步骤(2)中,物流9经过热交换前过减压阀v1调节,使塔底物流和塔顶蒸汽间满足最小换热温差,减压阀v1压力为0.1~0.25kpa。

19.优选的,步骤(3)压缩机cp2出口压力为1.2~1.5kpa,回收塔t2的塔板数为5~15,操作压力为1atm,塔釜温度为180~210℃,回流比范围为0.12~0.16。

20.优选的,萃取剂6与原料混合液1通过换热器ex1进行换热,换热后萃取剂再经冷凝器c3冷凝,与补充萃取剂混合后进入萃取塔;换热器ex1冷物流出口气相分率为0,换热器ex2热物流出口气相分率为0,冷凝器c3出口温度为40~110℃。

21.本发明的有益效果在于,本发明提出了综合利用塔顶蒸汽再压缩、塔底液体闪蒸后蒸汽再压缩的热泵技术辅助萃取精馏过程,实现了精馏塔内部热耦合,减少了能耗,降低了操作费用,减少了碳排放,提高了热力学效率,达到了经济环保的目的;且该分离方法简单、提取产品纯度高,产品回收率高,分离得到的正己烷质量纯度可达99.8%以上,1,2-二氯己烷质量纯度可达到99.0%以上。

22.本发明的其它优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

23.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

24.图1为本发明实施例中正己烷和1,2-二氯乙烷混合液的分离工艺流程图;

25.图2为对比例中正己烷和1,2-二氯乙烷混合液基础萃取精馏分离工艺流程图。

具体实施方式

26.为便于更好的理解本发明以及对本技术方案所实现技术效果进行验证,通过以下实例进行说明,这些实例属于本发明的保护范围,但不限制本发明的保护范围。

27.以下实施例关于一种正己烷和1,2-二氯乙烷混合液的节能分离方法,参照图1所示流程进行,所述流程图标示图表示如下:1-原料回收废液,2-补充的萃取剂,3-正己烷产品,4-富含萃取剂和1,2-二氯乙烷的溶液,5-1,2-二氯乙烷产品,6-回收的萃取剂,7-进入压缩机的富含正己烷的塔顶蒸汽,8-进入辅助冷凝器的富含正己烷的塔顶蒸汽,9-富含萃取剂和1,2-二氯乙烷的塔底馏出液,ex1、ex2-换热器,c1、c2、c3-冷凝器,t1-萃取塔,t2-回收塔,cp1、cp2-压缩机,b1-回流罐,b2-闪蒸罐,v1-减压阀。

28.实施例1

29.一种正己烷和1,2-二氯乙烷混合液的节能分离方法,按如图1流程所示,待分离原料1(正己烷摩尔分数为30%,1,2-二氯乙烷摩尔分数为70%)从底部理论板数25位置进入理论板数为29的萃取塔t1,萃取剂从顶部理论板数4位置进入萃取塔t1,萃取剂选用nmp,原料流率为100kmol/h,萃取剂与原料流量比为0.51:1,操作压力为1atm,塔顶分离器被压缩物流摩尔分率为0.72,塔底减压阀v1压力为0.215kpa,压缩机cp1出口压力为1.18kpa,压缩机cp2出口压力为1.28kpa,冷凝器c3热物流出口温度为76.63℃,换热器ex1冷物流出口气相分率为0,换热器ex2热物流出口气相分率为0,萃取塔t1塔顶采出被分离产品正己烷溶液,塔釜得到富含1,2-二氯乙烷和萃取剂的混合溶液,萃取塔t1塔釜液从理论塔板数为4的位置进入理论塔板数为9的回收塔t2,进料流率80.95kmol/h,塔釜操作温度205.72℃,回流比为0.14,回收塔t2塔顶采出1,2-二氯乙烷产品,塔釜采出萃取剂返回萃取塔。

30.实施例2

31.一种正己烷和1,2-二氯乙烷混合液的节能分离方法,按如图1流程所示,待分离原料1(正己烷摩尔分数为30%,1,2-二氯乙烷摩尔分数为70%)从底部理论板数24位置进入理论板数为28的萃取塔t1,萃取剂从顶部理论板数3位置进入萃取塔t1,萃取剂选用nmp,原料流率为100kmol/h,萃取剂与原料流量比为0.51:1,操作压力为1atm,塔釜去掉再沸器,塔顶分离器被压缩物流摩尔分率为0.72,塔底减压阀v1压力为0.215kpa,压缩机cp1出口压力为1.18kpa,压缩机cp2出口压力为1.28kpa,冷凝器c3热物流出口温度为75.63℃,换热器ex1冷物流出口气相分率为0,换热器ex2热物流出口气相分率为0,萃取塔t1塔顶采出被分离产品正己烷溶液,塔釜得到富含1,2-二氯乙烷和萃取剂的混合溶液,萃取塔塔釜液从理论塔板数为5的位置进入理论塔板数为10的回收塔t2,进料流率81.04kmol/h,塔釜操作温度205.98℃,回流比为0.14,回收塔t2塔顶采出1,2-二氯乙烷产品,塔釜采出萃取剂返回萃取塔。

32.实施例3

33.一种正己烷和1,2-二氯乙烷混合液的节能分离方法,按如图1流程所示,待分离原料1(正己烷摩尔分数为30%,1,2-二氯乙烷摩尔分数为70%)从底部理论板数24位置进入理论板数为28的萃取塔t1,萃取剂从顶部理论板数3位置进入萃取塔t1,萃取剂选用nmp,原料流率为100kmol/h,萃取剂与原料流量比为0.51:1,操作压力为1atm,塔顶分离器被压缩物流摩尔分率为0.72,塔底减压阀v1压力为0.2153kpa,压缩机cp1出口压力为1.18kpa,压缩机cp2出口压力为1.28kpa,冷凝器c3热物流出口温度为75.74℃,换热器ex1冷物流出口气相

分率为0,换热器ex2热物流出口气相分率为0,萃取塔t1塔顶采出被分离产品正己烷溶液,塔釜得到富含1,2-二氯乙烷和萃取剂的混合溶液,萃取塔t1塔釜液从理论塔板数为5的位置进入理论塔板数为10的回收塔t2,进料流率81.02kmol/h,塔釜操作温度205.98℃,回流比为0.14,回收塔t2塔顶采出1,2-二氯乙烷产品,塔釜采出萃取剂返回萃取塔。

34.实施例4

35.一种正己烷和1,2-二氯乙烷混合液的节能分离方法,按如图1流程所示,待分离原料1(正己烷摩尔分数为30%,1,2-二氯乙烷摩尔分数为70%)从底部理论板数26位置进入理论板数为30的萃取塔t1,萃取剂从顶部理论板数4位置进入萃取塔t1,萃取剂选用nmp,原料流率为100kmol/h,萃取剂与原料流量比为0.51:1,操作压力为1atm,塔顶分离器被压缩物流摩尔分率为0.71,塔底减压阀v1压力为0.2030kpa,压缩机cp1出口压力为1.1000kpa,压缩机cp2出口压力为1.2143kpa,冷凝器c3热物流出口温度为76.15℃,换热器ex1冷物流出口气相分率为0,换热器ex2热物流出口气相分率为0,萃取塔t1塔顶采出被分离产品正己烷溶液,塔釜得到富含1,2-二氯乙烷和萃取剂的混合溶液,萃取塔t1塔釜液从理论塔板数为5的位置进入理论塔板数为8的回收塔t2,进料流率80.91kmol/h,塔釜操作温度205.52℃,回流比为0.15,回收塔t2塔顶采出1,2-二氯乙烷产品,塔釜采出萃取剂返回萃取塔。

36.实施例5

37.一种正己烷和1,2-二氯乙烷混合液的节能分离方法,按如图1流程所示,待分离原料1(正己烷摩尔分数为30%,1,2-二氯乙烷摩尔分数为70%)从底部理论板数22位置进入理论板数为26的萃取塔t1,萃取剂从顶部理论板数3位置进入萃取塔t1,原料流率为100kmol/h,萃取剂与原料流量比为0.51:1,操作压力为1atm,塔釜去掉再沸器,塔顶分离器被压缩物流摩尔分率为0.72,塔底减压阀v1压力为0.2175kpa,压缩机cp1出口压力为1.16kpa,压缩机cp2出口压力为1.28kpa,冷凝器c3热物流出口温度为75.96℃,换热器ex1冷物流出口气相分率为0,换热器ex2热物流出口气相分率为0,萃取塔t1塔顶采出被分离产品正己烷溶液,塔釜得到富含1,2-二氯乙烷和萃取剂的混合溶液,萃取塔t1塔釜液从理论塔板数为4的位置进入理论塔板数为9的回收塔t2,进料流率81.02kmol/h,塔釜操作温度205.83℃,回流比为0.14,回收塔t2塔顶采出1,2-二氯乙烷产品,塔釜采出萃取剂返回萃取塔。

38.实施例6

39.一种正己烷和1,2-二氯乙烷混合液的节能分离方法,按如图1流程所示,待分离原料1(正己烷摩尔分数为30%,1,2-二氯乙烷摩尔分数为70%)从底部理论板数24位置进入理论板数为28的萃取塔t1,萃取剂从顶部理论板数4位置进入萃取塔t1,萃取剂选用nmp,原料流率为100kmol/h,萃取剂与原料流量比为0.51:1,操作压力为1atm,塔顶分离器被压缩物流摩尔分率为0.72,塔底减压阀v1压力为0.22kpa,压缩机cp1出口压力为1.16kpa,压缩机cp2出口压力为1.28kpa,冷凝器c3热物流出口温度为75.96℃,换热器ex1冷物流出口气相分率为0,换热器ex2热物流出口气相分率为0,萃取塔t1塔顶采出被分离产品正己烷溶液,塔釜得到富含1,2-二氯乙烷和萃取剂的混合溶液,萃取塔t1塔釜液从理论塔板数为5的位置进入理论塔板数为10的回收塔t2,进料流率81.02kmol/h,塔釜操作温度206.09℃,回流比为0.14,回收塔t2塔顶采出1,2-二氯乙烷产品,塔釜采出萃取剂返回萃取塔。

40.对比例

41.原料组成,进料量,同实施例1相同,不同之处仅在于没有使用塔顶蒸汽增压式热泵技术和塔底加热液体闪蒸热泵技术进行节能,参照图2所示流程图。

42.一种正己烷和1,2-二氯乙烷混合液的节能分离方法,基础萃取精馏过程按如图2流程所示,待分离原料1(正己烷摩尔分数为30%,1,2-二氯乙烷摩尔分数为70%)从底部理论板数26位置进入理论板数为33的萃取塔t1,萃取剂从顶部理论板数5位置进入萃取塔t1,萃取剂选用nmp,原料流率为100kmol/h,萃取剂与原料流量比为0.50:1,操作压力为1atm,塔釜操作温度为123.36℃,回流比设置为0.67,塔顶采出被分离产品正己烷溶液,塔釜得到富含1,2-二氯乙烷和萃取剂的混合溶液,萃取塔t1塔釜液从理论塔板数为4的位置进入理论塔板数为9的回收塔t2,进料流率80.28kmol/h,塔釜操作温度205.77℃,回流比为0.19,回收塔塔顶采出1,2-二氯乙烷产品,塔釜采出萃取剂返回萃取塔t1,换热器ex1热物流出口温度为118.62℃。

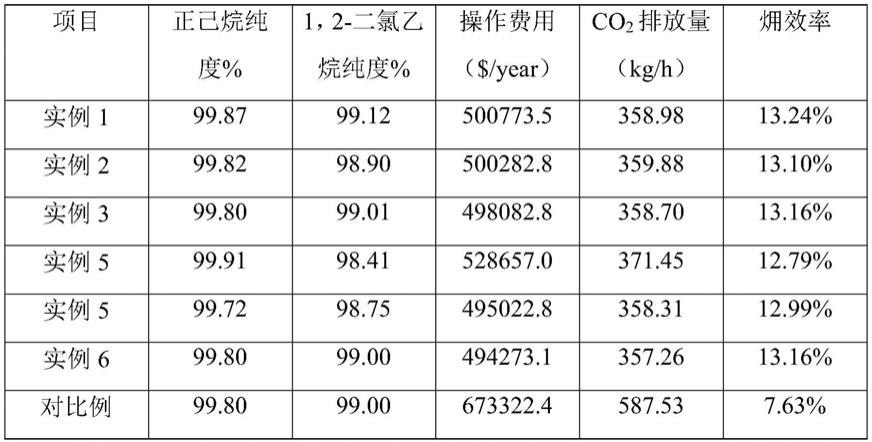

43.将以上实施例1-6以及对比例对分离出的正己烷以及1,2-二氯乙烷进行纯度检测,检测结果如表1所示。

44.表1实验结果汇总

[0045][0046]

由以上数据可充分验证本发明提出了利用塔顶蒸汽增压式热泵、塔底加热液体闪蒸热泵技术辅助萃取精馏过程,实现了精馏塔内部热耦合,减少了能耗,降低了操作费用,减少了碳排放,提高了热力学效率,达到了经济环保的目的;且该分离方法简单、提取产品纯度高,产品回收率高,分离得到的正己烷质量纯度可达99.8%以上,1,2-二氯己烷质量纯度可达到99.0%以上。

[0047]

综上所述,本发明的正己烷和1,2-二氯乙烷混合液的节能分离方法简单、易于操作、能耗低、操作费用低、碳排放量低、效率高,产品纯度高,分离得到的正己烷质量纯度可达99.8%以上,1,2-二氯乙烷质量纯度可达99.0%以上。

[0048]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。