1.本发明涉及高分子材料合成技术领域,尤其涉及一种改性聚丁二酸丁二醇酯的连续生产方法。

背景技术:

2.随着人类社会的进步和生活水平的提高,人们的环境保护意识越来越强,以可生物降解塑料替代传统塑料如聚烯烃pp和pe等,已成为必然趋势。农用薄膜(地膜、棚膜等)、包装用膜(一次性生活用膜、一次性医用薄膜、邮政和快递包装膜等)、生活塑料(方便面及快餐盒、一次性餐具、一次性医用输液袋和注射器等)和包装泡沫塑料等领域,可生物降解塑料潜在需求巨大,而聚丁二酸丁二醇酯(pbs)及改性聚丁二酸丁二醇酯(mpbs),作为可完全生物降解塑料中综合性能最优的一种,未来我国年均需求量将达到数百万吨,因此急需开发低成本的pbs大规模连续生产技术。

3.可生物降解的脂肪酸聚酯被认为是化石基聚烯烃的可持续替代品,因其易于水解降解为典型的良性产品,并且具有高生物相容性,因此得到了广泛应用。通常,聚酯的链增长合成涉及二酸与二醇的酯化反应或二酯与二醇的酯交换反应,反应条件较苛刻,需要高温、负压和长反应时间。环状酸酐和环醚化合物的开环共聚是合成结构多样化聚酯的另一种有希望的途径,其链增长聚合方式可产生具有良好结构调控的高分子量聚酯。此外,开环聚合在相对温和条件下反应,生成聚合物时小分子副产物少,使得开环聚合成为聚酯领域的关注方向。目前,金属系催化剂在环状酸酐和环醚化合物的共聚合方面取得了重大进展,一系列金属元素如锗、钛、锡、锑、锌等的化合物可以用作生产聚酯的催化剂,有些催化剂具有良好的控制环醚化合物和环状酸酐共聚合的能力,而且具有高的活性和选择性。

4.在现有合成pbs的方法中,主要采用丁二酸或丁二酸酯类与1,4-丁二醇(bdo)为原料来合成,但产品聚合度和分子量普遍偏低,而且大多采用间歇聚合工艺,例如公开号为cn103012757和cn104761707的中国专利以丁二酸和bdo为原料,采用熔融聚合制备的pbs重均分子量mw为1.0~13.0万;公开号为cn102218949和cn102718950的中国专利以丁二酸二酯和bdo为聚合单体,通过两步缩合、分步添加复合催化剂,合成了重均分子量10~14.5万的pbs。

5.为了解决合成pbs聚合度和分子量偏低的问题,一些研究者采取添加扩链剂的办法,如公开号为cn102007159的中国专利以脂肪族二羧酸和脂肪族二羟基化合物为原料,与部分催化剂混合进行连续酯化,再将该产物与剩余催化剂一起进行连续缩合,然后将缩合产物连续预聚,最后向预聚产物中添加链增长剂六亚甲基二异氰酸酯,通过加聚反应制得重均分子量为12.5~16.5万的聚酯产品。该方法生产聚酯包括酯化、缩合、预聚、加聚四步反应,操作过程较繁琐,尤其是添加毒性较大的链增长剂异氰酸酯,虽然提高了聚酯分子量,但大大限制了其使用范围。

6.针对pbs收率低和生产成本高的问题,公开号为cn104130381的中国专利采用有机酸与钛、锡、锑、锗或锰等过渡金属化合物双组分催化剂,用丁二酸酐替代丁二酸为原料并

与脂肪族二醇间歇缩聚合成pbs,分子量和收率均得以提高,重均分子量达到19~32万,收率以丁二酸酐计达到97.5wt%以上,但以bdo计收率仍不超过90%,以单体总投入质量计不超过86.5wt%。公开号为cn104619744的中国专利提供了连续生产可生物降解脂肪族聚酯的方法,以脂肪族二羟基化合物和脂肪族二羧酸为原料,通过降低酯化温度来降低脂肪族二羟基化合物脱水环醚化副反应的发生,达到降低原料用量的目的,得到的脂肪族聚酯重均分子量为10~30万,但是也带来了酯化反应和各缩聚反应停留时间的大大延长,导致生产效率和装置产能低,加大了设备投资,同时需添加较多的助剂如热稳定剂、支化剂、颜色稳定剂和颜色控制剂等来改善聚酯性能,以及需采用流程长、操作繁琐的五个步骤(制浆、酯化、第一缩聚、第二缩聚和第三缩聚)来生产脂肪族聚酯;另外,采用摩尔比1:1.10~1.15的脂肪二酸和二醇为原料,通过酯化-缩聚法合成脂肪族聚酯,会生成大量废水,同时过量的脂肪族二羟基化合物(过量10~15%)也最终转化为环醚化副产物如四氢呋喃等,导致原料利用率低,聚酯收率低,带来后处理费用和能耗费用增高,进而又提高了生产成本。

7.为了解决丁二酸为原料合成的pbs残酸量大和产品质量不稳定等问题,公开号为cn101935391的中国专利使用丁二酸酯和脂肪族二醇为反应原料,在添加有机酸和金属系复合催化剂0.05~0.5%的条件下,使用两步缩合法合成了分子量5.4~21.5万的pbs。公开号为cn110563933的中国专利以丁二酸二醇酯和bdo为聚合单体,通过高效催化剂实现酯交换聚合,产品重均分子量超过25万,具有很好的耐热和机械性能;但采用丁二酸二酯与bdo酯交换缩合工艺,pbs收率低,反应过程中生成大量甲醇,使聚合单体重量损失较大,原料利用率低,过程中需进行大量甲醇循环,聚合装置体积大投资高,而且能耗高,导致pbs生产成本高。

8.聚酯的分子量基本决定了其力学和加工性能,通常分子量越高,其综合性能越好。为了改善pbs的力学性能和加工性能,研究者通过添加改性剂的办法来解决。例如,cn103788348公开了一种间歇制备改性聚丁二酸丁二醇酯(mpbs)的方法,先向多元醇与丁二酸酐混合物中加入催化剂1反应制得改性预聚物,再向bdo与丁二酸酐混合物中加入催化剂2反应制得pbs预聚物,然后将这两种预聚物混合并加入催化剂3,反应制得分子量达17~25万的mpbs产品,拉伸强度32~43mpa,冲击强度7.6~8.8kj/m2,但该专利采用间歇工艺、分别酯化和预聚、催化剂分三次加入的办法,操作较繁琐。

9.为了提高聚酯收率,并得到性能更优产品,一些专利采用溶剂法合成聚酯。例如,公开号为cn101671435的中国专利公开了制备pbs及其共聚酯的催化剂,将钛醇盐、硅醇盐、二元醇和金属助催化剂醋酸锌等加入溶剂中反应,分离除去未反应的物质及小分子生成物后,加入羟基羧酸和磷酸酯双络合剂继续反应合成pbs及其共聚酯;该方法合成的聚酯色泽好,产物中催化剂残留量低,易于长期储存,但溶剂法合成聚酯过程中存在环境危害,产品中残存溶剂有气味且对人体有害。

10.为了提高pbs的产率以及避免金属元素在产品pbs中的残留,使pbs满足在医疗和食品领域的应用,有采用不含金属元素的催化剂并用于环状单体开环聚合合成pbs的专利报道,如公开号为cn104087625的中国专利公开了丁二酸酐和丁二酸的混合物与bdo经预聚合得到预聚物,然后在有机溶剂如甲苯、石油醚等存在下该预聚物经脂肪酶催化聚合,得到的pbs产品为无规线性聚合物,其重均分子量约7.3万,显然该法采用溶剂聚合工艺且分子量偏低。公开号为cn110240696的中国专利采用1,8-二氮杂二环十一碳-7-烯(简称dbu)与

有机羧酸反应制得的dbu基离子液体催化剂,并用于有机溶剂存在下环状酸酐和环氧化合物如环氧丙烷反应合成脂肪族聚脂,用氯仿溶解反应产物,再用正己烷做沉降剂进行沉降,得到产率89~96%和数均分子量4400~4700的脂肪族聚酯,显然也采用溶剂聚合法,而且分子量太低。

11.综上所述,目前现有技术基本以丁二酸或丁二酸酯和bdo为原料,采用金属系催化剂或金属系与有机液体酸的复合催化剂,通过酯化-缩聚或酯交换-缩聚融熔法合成pbs,由于原料路线和工艺所决定,不可避免地会生成水或甲醇和四氢呋喃等大量小分子副产物,导致得到的pbs收率低、分子量低和性能较差;也有采用溶剂法合成pbs的方法,力求改善pbs的性能,但溶剂法环保性差,且产品往往有气味;而改性pbs的制备,要么采用添加毒性较大的异氰酸酯等扩链剂的办法,导致产品应用领域受限,要么采用改性剂通过分别酯化共聚并多次加入催化剂的办法,导致操作繁琐,并使较多的催化剂带入产品中,会影响产品性能和质量。

技术实现要素:

12.本发明解决的技术问题在于提供一种改性聚丁二酸丁二醇酯的连续生产方法,其以环状丁二酸酐和环状四氢呋喃为单体原料,并添加脂肪多元醇类物质改性剂,低成本连续生产了高分子量mpbs,克服现有pbs/mpbs合成技术副产小分子多、收率低、分子量低、品质差和生产成本高等问题。

13.有鉴于此,本技术提供了一种改性聚丁二酸丁二醇酯的连续生产方法,包括以下步骤:

14.a)将丁二酸酐、四氢呋喃、改性剂和助剂混合,预热,得到浆料;所述助剂选自引发剂、酯化催化剂和聚合催化剂a中的两种或三种;

15.b)将所述浆料进行开环酯化,得到酯化产物;

16.c)将所述酯化产物脱除小分子后与聚合催化剂b混合,进行预聚,得到预聚产物;

17.d)将所述预聚产物进行缩聚,得到改性聚丁二酸丁二醇酯。

18.优选的,所述改性剂选自脂肪多元醇、脂肪多元醇醚、脂肪多元醇酯、脂肪羟基酸、脂肪内酯、脂肪环醚、聚乙烯醇和聚醚多元醇中的一种或多种;所述引发剂选自水、卤化氢、氢卤酸和酰卤中的一种或多种;所述酯化催化剂选自甲磺酸、对甲苯磺酸、三氯乙酸、三氟乙酸和三氟甲磺酸中的一种或多种;所述聚合催化剂a选自钛、锡、锑、锗、铅、硒和硅元素的卤化物中的一种或多种;所述聚合催化剂b选自钛、锌、锡、锑、锗、铅、硒、硅或稀土元素的氧化物、氢氧化物、有机酸盐、醇盐或金属有机化合物,或这些物质的任意组合物。

19.优选的,所述改性剂选自乙二醇、1,3-丙二醇、1,4-丁二醇、1,5-戊二醇、1,6-己二醇、1,7-庚二醇、1,8-辛二醇、1,9-壬二醇、1,10-癸二醇、1,2-丙二醇、1,2-丁二醇、2-甲基-1,3-丙二醇、2,2-二甲基-1,3-丙二醇、1,2-环己二醇、1,3-环己二醇、1,4-环己二醇、1,2-环己烷二甲醇、1,3-环己烷二甲醇、1,4-环己烷二甲醇、甘油、三羟甲基乙烷、三羟甲基丙烷、季戊四醇、赤藓醇、木糖醇、山梨醇、脱水葡萄糖醇、乳糖醇、乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚、乙二醇单环己醚、二乙二醇、三乙二醇、乙二醇单羟丙醚、乙二醇单羟丁醚、乙二醇二羟丙醚、乙二醇二羟丁醚、丙二醇单甲醚、丙二醇单乙醚、二丙二醇、三丙二醇、丙二醇单羟丁醚、丙二醇二羟丁醚、丁二醇单甲醚、丁二醇单乙醚、丁二醇二羟乙醚、丁二醇

单羟丙醚、丁二醇二羟丙醚、二丁二醇、1,5-戊二醇单甲醚、1,6-己二醇单甲醚、1,8-辛二醇单甲醚、1,10-癸二醇单甲醚、丙三醇单甲醚、丙三醇单乙醚、乙二醇单乙酸酯、乙二醇单丙酸酯、乙二醇单丁酸酯、二丙二醇单乙酸酯、丙二醇单丙酸酯、丙二醇单丁酸酯、丁二醇单乙酸酯、丁二酸单羟乙酯、丁二酸二羟乙酯、二丁二酸乙二醇二酯、丁二酸单羟丙酯、丁二酸二羟丙酯、二丁二酸丙二醇二酯、丁二酸单羟丁酯、丁二酸二羟丁酯、二丁二酸丁二醇二酯、丁二酸甘油酯、丁二酸季戊四醇酯、羟基乙酸、2-羟基丙酸、3-羟基丙酸、3-羟基丁酸、4-羟基丁酸、4-羟基戊酸、5-羟基戊酸、4-羟基己酸、5-羟基己酸、6-羟基己酸、10-羟基癸酸、γ-丁内酯、γ-戊内酯、δ-戊内酯、γ-己内酯、δ-己内酯、ε-己内酯、1,10-癸内酯、环氧乙烷、环氧丙烷、环氧丙醇、环氧氯丙烷、1,2-环氧丁烷、2,3-环氧丁烷、二环氧丁烷、环氧环己烷、糠醇、四氢糠醇、2,5-呋喃二甲醇、四氢吡喃、烷氧基四氢吡喃、1,3-二氧五环、1,4-二氧六环、聚乙烯醇、聚乙二醇、聚丙二醇和聚丁二醇中的一种或多种;所述引发剂选自水、氯化氢、溴化氢、碘化氢、盐酸、氢溴酸、氢碘酸、亚硫酰氯、硫酰氯、硫酰溴、碳酰氯、氯甲酸三氯甲酯、双(三氯甲基)碳酸酯、乙酰氯、氯乙酰氯、三氯乙酰氯、乙二酰氯、乙二酰溴、丙酰氯、丙二酰氯、丙二酰溴、丁酰氯、异丁酰氯、丁二酰氯和丁二酰溴中的一种或多种;所述聚合催化剂a选自三氯化钛、三溴化钛、四氯化钛、四溴化钛、四碘化钛、二氯化锡、二溴化锡、四氯化锡、四溴化锡、三氯化锑、三溴化锑、五氯化锑、四氯化锗、四溴化锗、四碘化锗、二氯化铅、二溴化铅、四氯化铅、二氯化二硒、二氯化硒、二溴化硒、二氯氧硒、四氯化硒、四溴化硒、四氯化硅和四溴化硅中的一种或多种;所述聚合催化剂b选自二氧化钛、偏钛酸、钛硅分子筛、钛硅复合氧化物、四乙氧基钛、四丁氧基钛、四异丙氧基钛、四异辛氧基钛、四羟乙氧基钛、二乙二醇钛、四羟丙氧基钛、二丙二醇钛、四羟丁氧基钛、二丁二醇钛、氧化锌、氢氧化锌、乙酸锌、丁二酸锌、戊二酸锌、硬脂酸锌、二乙基锌、二氧化锡、氧化亚锡、苯甲酸亚锡、辛酸亚锡、二丁基氧化锡、二辛基氧化锡、四丁基锡、醋酸二丁基锡、月桂酸二丁基锡、马来酸二烷基锡、二硫醇烷基锡、五氧化二锑、三氧化二锑、乙二醇锑、丁二醇锑、二氧化锗、四丁氧基锗、四甲基锗、四乙基锗、羟乙基锗倍半氧化物、氧化铅、醋酸铅、异辛酸铅、硬脂酸铅、四乙基铅、氧化硒、苯基氯化硒、二甲基硒、二苄基硒、二苯基二硒醚、六乙氧基硒、苯基硒酸、苯硒酰氯、硅溶胶、四乙氧基硅、四丁氧基硅、二甲基氯硅烷、有机硅氧烷、稀土氧化物、三氟甲磺酸稀土盐、稀土茂金属有机配合物、稀土环辛四烯配合物、稀土戊二烯基配合物、稀土烯丙基化合物和稀土炔丙基化合物中的一种或多种。

20.优选的,所述改性剂选自乙二醇、1,3-丙二醇、1,4-丁二醇、1,6-己二醇、2,2-二甲基-1,3-丙二醇、1,4-环己二醇、1,4-环己烷二甲醇、甘油、三羟甲基乙烷、三羟甲基丙烷、季戊四醇、赤藓醇、二乙二醇、乙二醇单羟丁醚、二丙二醇、丁二醇单羟丙醚、二丁二醇、丙三醇单甲醚、乙二醇单乙酸酯、丁二醇单乙酸酯、丁二酸单羟乙酯、丁二酸二羟乙酯、丁二酸单羟丙酯、丁二酸单羟丁酯、丁二酸二羟丁酯、丁二酸甘油单酯、丁二酸甘油二酯、羟基乙酸、2-羟基丙酸、3-羟基丙酸、4-羟基丁酸、γ-丁内酯、δ-戊内酯、ε-己内酯、环氧乙烷、环氧丙烷、环氧氯丙烷、四氢糠醇、2,5-呋喃二甲醇、四氢吡喃、聚乙烯醇、聚乙二醇、聚丙二醇和聚丁二醇中的一种或多种;所述引发剂选自水、氯化氢、盐酸、氢溴酸、氢碘酸、亚硫酰氯、氯甲酸三氯甲酯、丁二酰氯和丁二酰溴中的一种或多种;所述酯化催化剂选自对甲苯磺酸和三氟甲磺酸中的一种或两种;所述聚合催化剂a选自四氯化钛、四氯化锡、五氯化锑、四氯化锗、四氯化铅、四氯化硒和四氯化硅中的一种或多种;所述聚合催化剂b选自四丁氧基钛、二丁

二醇钛、丁二酸锌、苯甲酸亚锡、乙二醇锑、羟乙基锗倍半氧化物、醋酸铅、六乙氧基硒、苯基硒酸、四乙氧基硅和三氟甲磺酸铈中的一种或多种。

21.优选的,所述丁二酸酐、四氢呋喃、改性剂、引发剂、酯化催化剂、聚合催化剂a和聚合催化剂b的摩尔比为1.000:(1.150~0.800):(0.005~0.350):(0.200~0):(0~0.100):(0~0.100):(0.001~0.100)。

22.优选的,所述丁二酸酐、四氢呋喃、改性剂、引发剂、酯化催化剂、聚合催化剂a和聚合催化剂b的摩尔比为1.000:(1.100~0.900):(0.010~0.200):(0.100~0.001):(0.001~0.050):(0.001~0.050):(0.002~0.050)。

23.优选的,所述丁二酸酐、四氢呋喃、改性剂、引发剂、酯化催化剂、聚合催化剂a和聚合催化剂b的摩尔比为1.000:(1.050~1.000):(0.050~0.100):(0.050~0.002):(0.002~0.020):(0.002~0.020):(0.005~0.020)。

24.优选的,步骤a)中,所述预热的温度为40~65℃;步骤b)中,所述开环酯化的温度为100~200℃,压力为0.10~1.00mpa,时间为10~180min;步骤c)中,所述脱除小分子的压力为10~90kpa,所述预聚的温度为180~240℃,压力为2~90kpa,时间为10~120min;步骤d)中,所述缩聚的温度为200~280℃,压力为5~200pa,时间为20~240min。

25.优选的,步骤b)中,所述开环酯化的温度为120~190℃,压力为0.15~0.75mpa,时间为30~150min;步骤c)中,所述预聚的温度为190~230℃,压力为5~50kpa,时间为15~90min;步骤d)中,所述缩聚的温度为210~260℃,压力为10~100pa,时间为45~180min。

26.优选的,步骤b)中,所述开环酯化的温度为150~180℃,压力为0.20~0.50mpa,时间为60~120min;步骤c)中,所述预聚的温度为200~220℃,压力为10~30kpa,时间为30~60min;步骤d)中,所述缩聚的温度为220~250℃,压力为30~60pa,时间为75~150min。

27.本技术提供了一种改性聚丁二酸丁二醇酯的连续生产方法,其具有以下优点:1)通过加入少量引发剂如水等,以引发环状单体丁二酸酐和四氢呋喃开环-酯化-缩聚反应生成聚酯,过程中仅生成极少量的小分子如水等副产物(相当于改性剂羟基摩尔数一半的水),一般情况[丁二酸酐:四氢呋喃:改性剂=1.00:(1.15~0.80):(0.005~0.35)]下,生成小分子的量小于原料(单体+改性剂)总质量的5.0%,在优化条件[丁二酸酐:四氢呋喃:改性剂=1.00:(1.05~1.00):(0.05~0.10)]下甚至不超过原料总质量的1.5%,原料中富余的四氢呋喃循环使用,聚酯产物收率高,合成聚酯的原料消耗低,与现有技术丁二酸和丁二醇酯化缩聚合成pbs工艺(醇酸摩尔比一般为1.15,生成的小分子包括水和四氢呋喃,损耗原料至少22.3%,pbs理论质量收率不超过77.7%),以及丁二酸二甲酯和丁二醇酯交换缩聚合成pbs工艺(醇酯摩尔比一般为1.15,生成的小分子包括甲醇、水和四氢呋喃,损耗原料至少31.0%,pbs理论质量收率不超过69.0%)相比,不仅可提高效率和产能,而且可大幅降低原料成本,同时真空脱除小分子的能量消耗也得以大大降低;因采用四氢呋喃为原料,不像以1,4-丁二醇为原料那样会发生环醚化生成四氢呋喃的副反应而损耗原料,即使缩聚反应过程中生成少量脂肪族二醇的环醚化副产物,也可以回收并送入开环酯化工段,实现循环利用并降低原料成本;2)本发明因丁二酸酐与脂肪多元醇或四氢呋喃与生成的少量丁二酸,加成开环生成丁二酸单酯的反应,本身无水等小分子生成,而随后酯化-缩合反应生成的小分子如水等,又被不断地传递给丁二酸酐和四氢呋喃开环而消耗,使本发明的环状原料的加成开环单酯化和酯化缩合反应,不像丁二酸与丁二醇的单酯化反应那样存在化学

反应平衡,因而原料转化率和反应效率高,酯化产物的酯化率和缩合度高,缩聚后得到的聚酯产品聚合度高,可赋予产品更好的力学和加工性能;3)本发明原料和工艺调变灵活,可生产多种性能和牌号的产品,市场适应面广泛,可以满足不同用户的要求;例如,可以生产可完全生物降解的聚丁二酸丁二醇酯(pbs)、聚丁二酸乙二醇-丁二醇酯(pbes)及其它改性聚丁二酸丁二醇(mpbs)等塑料,尤其是可生产不同用途如拉丝、流延、注塑和吹膜等的pbs产品,是最为经济高效的工艺路线。此外,本发明采用本体熔融聚合方法合成mpbs,无需添加有机溶剂和毒性较大的异氰酸酯类扩链剂,避免有机溶剂及扩链剂对人体及环境带来的危害。

[0028]

总之,本发明利用环状丁二酸酐和四氢呋喃为单体原料,采用高效的开环酯化及缩合聚合反应工艺,合成出了性能优、收率高、成本低的高分子量改性聚丁二酸丁二醇酯(mpbs)产品。

具体实施方式

[0029]

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

[0030]

鉴于现有技术中聚丁二酸丁二醇酯制备的缺陷,本技术提供了一种改性聚丁二酸丁二醇酯的连续生产方法,其利用环状丁二酸酐和四氢呋喃为单体原料,采用高效的开环酯化及缩合聚合反应工艺,合成出性能优、收率高、成本低的高分子量mpbs产品。具体的,本发明实施例公开了一种改性聚丁二酸丁二醇酯的连续生产方法,包括以下步骤:

[0031]

a)将丁二酸酐、四氢呋喃、改性剂和助剂混合,预热,得到浆料;所述助剂选自引发剂、酯化催化剂和聚合催化剂a中的两种或三种;

[0032]

b)将所述浆料进行开环酯化,得到酯化产物;

[0033]

c)将所述酯化产物脱除小分子后与聚合催化剂b混合,进行预聚,得到预聚产物;

[0034]

d)将所述预聚产物进行缩聚,得到改性聚丁二酸丁二醇酯。

[0035]

按照本发明,首先将原料混合,即将丁二酸酐、四氢呋喃、改性剂和助剂混合,预热,得到浆料;其中,所述助剂选自引发剂、酯化催化剂和聚合催化剂a中的两种或三种。所述改性剂选自脂肪多元醇、脂肪多元醇醚、脂肪多元醇酯、脂肪羟基酸、脂肪内酯、脂肪环醚、聚乙烯醇和聚醚多元醇中的一种或多种;更具体地,所述改性剂选自乙二醇、1,3-丙二醇、1,4-丁二醇、1,5-戊二醇、1,6-己二醇、1,7-庚二醇、1,8-辛二醇、1,9-壬二醇、1,10-癸二醇、1,2-丙二醇、1,2-丁二醇、2-甲基-1,3-丙二醇、2,2-二甲基-1,3-丙二醇、1,2-环己二醇、1,3-环己二醇、1,4-环己二醇、1,2-环己烷二甲醇、1,3-环己烷二甲醇、1,4-环己烷二甲醇、甘油、三羟甲基乙烷、三羟甲基丙烷、季戊四醇、赤藓醇、木糖醇、山梨醇、脱水葡萄糖醇、乳糖醇、乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚、乙二醇单环己醚、二乙二醇、三乙二醇、乙二醇单羟丙醚、乙二醇单羟丁醚、乙二醇二羟丙醚、乙二醇二羟丁醚、丙二醇单甲醚、丙二醇单乙醚、二丙二醇、三丙二醇、丙二醇单羟丁醚、丙二醇二羟丁醚、丁二醇单甲醚、丁二醇单乙醚、丁二醇二羟乙醚、丁二醇单羟丙醚、丁二醇二羟丙醚、二丁二醇、1,5-戊二醇单甲醚、1,6-己二醇单甲醚、1,8-辛二醇单甲醚、1,10-癸二醇单甲醚、丙三醇单甲醚、丙三醇单乙醚、乙二醇单乙酸酯、乙二醇单丙酸酯、乙二醇单丁酸酯、二丙二醇单乙酸酯、丙二醇单

丙酸酯、丙二醇单丁酸酯、丁二醇单乙酸酯、丁二酸单羟乙酯、丁二酸二羟乙酯、二丁二酸乙二醇二酯、丁二酸单羟丙酯、丁二酸二羟丙酯、二丁二酸丙二醇二酯、丁二酸单羟丁酯、丁二酸二羟丁酯、二丁二酸丁二醇二酯、丁二酸甘油酯、丁二酸季戊四醇酯、羟基乙酸、2-羟基丙酸、3-羟基丙酸、3-羟基丁酸、4-羟基丁酸、4-羟基戊酸、5-羟基戊酸、4-羟基己酸、5-羟基己酸、6-羟基己酸、10-羟基癸酸、γ-丁内酯、γ-戊内酯、δ-戊内酯、γ-己内酯、δ-己内酯、ε-己内酯、1,10-癸内酯、环氧乙烷、环氧丙烷、环氧丙醇、环氧氯丙烷、1,2-环氧丁烷、2,3-环氧丁烷、二环氧丁烷、环氧环己烷、糠醇、四氢糠醇、2,5-呋喃二甲醇、四氢吡喃、烷氧基四氢吡喃、1,3-二氧五环、1,4-二氧六环、聚乙烯醇、聚乙二醇、聚丙二醇和聚丁二醇中的一种或多种;在具体实施例中,所述改性剂选自乙二醇、1,3-丙二醇、1,4-丁二醇、1,6-己二醇、2,2-二甲基-1,3-丙二醇、1,4-环己二醇、1,4-环己烷二甲醇、甘油、三羟甲基乙烷、三羟甲基丙烷、季戊四醇、赤藓醇、二乙二醇、乙二醇单羟丁醚、二丙二醇、丁二醇单羟丙醚、二丁二醇、丙三醇单甲醚、乙二醇单乙酸酯、丁二醇单乙酸酯、丁二酸单羟乙酯、丁二酸二羟乙酯、丁二酸单羟丙酯、丁二酸单羟丁酯、丁二酸二羟丁酯、丁二酸甘油单酯、丁二酸甘油二酯、羟基乙酸、2-羟基丙酸、3-羟基丙酸、4-羟基丁酸、γ-丁内酯、δ-戊内酯、ε-己内酯、环氧乙烷、环氧丙烷、环氧氯丙烷、四氢糠醇、2,5-呋喃二甲醇、四氢吡喃、聚乙烯醇、聚乙二醇、聚丙二醇和聚丁二醇中的一种或多种。

[0036]

所述引发剂选自水、卤化氢、氢卤酸和酰卤中的一种或多种;更具体地,所述引发剂选自水、氯化氢、溴化氢、碘化氢、盐酸、氢溴酸、氢碘酸、亚硫酰氯、硫酰氯、硫酰溴、碳酰氯、氯甲酸三氯甲酯、双(三氯甲基)碳酸酯、乙酰氯、氯乙酰氯、三氯乙酰氯、乙二酰氯、乙二酰溴、丙酰氯、丙二酰氯、丙二酰溴、丁酰氯、异丁酰氯、丁二酰氯和丁二酰溴中的一种或多种;在具体实施例中,所述引发剂选自水、氯化氢、盐酸、氢溴酸、氢碘酸、亚硫酰氯、氯甲酸三氯甲酯、丁二酰氯和丁二酰溴中的一种或多种。

[0037]

所述酯化催化剂选自甲磺酸、对甲苯磺酸、三氯乙酸、三氟乙酸和三氟甲磺酸中的一种或多种;更具体地,所述酯化催化剂选自对甲苯磺酸和三氟甲磺酸中的一种或两种。

[0038]

所述聚合催化剂a选自钛、锡、锑、锗、铅、硒和硅元素的卤化物中的一种或多种;更具体的,所述聚合催化剂a选自三氯化钛、三溴化钛、四氯化钛、四溴化钛、四碘化钛、二氯化锡、二溴化锡、四氯化锡、四溴化锡、三氯化锑、三溴化锑、五氯化锑、四氯化锗、四溴化锗、四碘化锗、二氯化铅、二溴化铅、四氯化铅、二氯化二硒、二氯化硒、二溴化硒、二氯氧硒、四氯化硒、四溴化硒、四氯化硅和四溴化硅中的一种或多种;在具体实施例中,所述聚合催化剂a选自四氯化钛、四氯化锡、五氯化锑、四氯化锗、四氯化铅、四氯化硒和四氯化硅中的一种或多种。

[0039]

上述过程中,上述原料混合、预热,得到浆料;所述预热的温度为40~65℃,更具体地,所述预热的温度为50~60℃。

[0040]

本技术然后将上述浆料进行开环酯化反应,以得到酯化产物;在此过程中,所述开环酯化的温度为100~200℃,压力为0.10~1.00mpa,物料停留时间为10~180min;更具体地,所述开环酯化的温度为120~190℃,压力为0.15~0.75mpa,物料停留时间为30~150min;在具体实施例中,所述开环酯化的温度为150~180℃,压力为0.20~0.50mpa,物料停留时间为60~120min。

[0041]

在上述加压开环酯化反应阶段,通过少量引发剂如水和/或改性剂如脂肪多元醇

与环状丁二酸酐的加成开环快反应,传递羟基给丁二酸酐而生成带活泼基团羧基的丁二酸,和/或同时带活泼基团羧基和羟基的丁二酸单羟基酯,进而在催化剂作用下促进开环产物的快速酯化,尤其是一旦生成丁二酸双羟基酯或二聚体后,因产生水会急剧加速丁二酸酐的开环-酯化反应以及酯化-缩合反应;同样,在引发剂和催化剂作用下,通过生成的少量丁二酸的羧基与四氢呋喃的加成开环反应,传递质子给四氢呋喃而生成同时带活泼基团羧基和羟基的单酯,进而引发酯化-缩合反应的快速进行;尤其是丁二酸酐开环产物与少量改性剂脂肪多元醇,一旦发生酯化反应,因产生水并起到助催化作用,会急剧加速环状单体的开环以及酯化-缩合反应。丁二酸酐和/或四氢呋喃的开环-酯化-缩合反应过程中,生成的少量水,因不断地传递羟基,而不断地生成和消耗,因此不会累积和存在化学平衡。

[0042]

按照本发明,然后将上述酯化产物脱除小分子后与聚合催化剂b混合,预缩聚,得到预聚产物;在此过程中,所述聚合催化剂b选自钛、锌、锡、锑、锗、铅、硒、硅或稀土元素的氧化物、氢氧化物、有机酸盐、醇盐或金属有机化合物,或这些物质的任意组合物;更具体地,所述聚合催化剂b选自二氧化钛、偏钛酸、钛硅分子筛、钛硅复合氧化物、四乙氧基钛、四丁氧基钛、四异丙氧基钛、四异辛氧基钛、四羟乙氧基钛、二乙二醇钛、四羟丙氧基钛、二丙二醇钛、四羟丁氧基钛、二丁二醇钛、氧化锌、氢氧化锌、乙酸锌、丁二酸锌、戊二酸锌、硬脂酸锌、二乙基锌、二氧化锡、氧化亚锡、苯甲酸亚锡、辛酸亚锡、二丁基氧化锡、二辛基氧化锡、四丁基锡、醋酸二丁基锡、月桂酸二丁基锡、马来酸二烷基锡、二硫醇烷基锡、五氧化二锑、三氧化二锑、乙二醇锑、丁二醇锑、二氧化锗、四丁氧基锗、四甲基锗、四乙基锗、羟乙基锗倍半氧化物、氧化铅、醋酸铅、异辛酸铅、硬脂酸铅、四乙基铅、氧化硒、苯基氯化硒、二甲基硒、二苄基硒、二苯基二硒醚、六乙氧基硒、苯基硒酸、苯硒酰氯、硅溶胶、四乙氧基硅、四丁氧基硅、二甲基氯硅烷、有机硅氧烷、稀土氧化物、三氟甲磺酸稀土盐、稀土茂金属有机配合物、稀土环辛四烯配合物、稀土戊二烯基配合物、稀土烯丙基化合物和稀土炔丙基化合物中的一种或多种;在具体实施例中,所述聚合催化剂b选自四丁氧基钛、二丁二醇钛、丁二酸锌、苯甲酸亚锡、乙二醇锑、羟乙基锗倍半氧化物、醋酸铅、六乙氧基硒、苯基硒酸、四乙氧基硅和三氟甲磺酸铈中的一种或多种。所述脱除小分子的压力为10~90kpa,所述预聚的温度为180~240℃,物料停留的时间为10~120min,压力为2~90kpa;更具体地,所述预聚的温度为190~230℃,物料停留的时间为15~90min,压力为5~50kpa;在具体实施例中,所述预聚的温度为200~220℃,物料停留的时间为30~60min,压力为10~30kpa。

[0043]

本技术最后将预聚产物进行缩聚即终缩聚,得到改性聚丁二酸丁二醇酯;在此过程中,所述缩聚的温度为200~280℃,物料停留的时间为20~240min,压力为5~200pa;更具体地,所述缩聚的温度为210~260℃,压力为10~100pa,物料停留的时间为45~180min;在具体实施例中,所述缩聚的温度为220~250℃,时间为75~150min,压力为30~60pa。

[0044]

本技术中,所述丁二酸酐、四氢呋喃、改性剂、引发剂、酯化催化剂、聚合催化剂a和聚合催化剂b的摩尔比为1.000:(1.150~0.800):(0.005~0.350):(0.200~0):(0~0.100):(0~0.100):(0.001~0.100);更具体地,所述丁二酸酐、四氢呋喃、改性剂、引发剂、酯化催化剂、聚合催化剂a和聚合催化剂b的摩尔比为1.000:(1.100~0.900):(0.010~0.200):(0.100~0.001):(0.001~0.050):(0.001~0.050):(0.002~0.050);在具体实施例中,所述丁二酸酐、四氢呋喃、改性剂、引发剂、酯化催化剂、聚合催化剂a和聚合催化剂b的摩尔比为1.000:(1.050~1.000):(0.050~0.100):(0.050~0.002):(0.002~0.020):

(0.002~0.020):(0.005~0.020)。

[0045]

在上述负压预聚和终聚反应阶段,因先行脱除了残留的或酯化阶段反应生成的小分子(酯化产物平均聚合度3~5),在高温、高真空度以及催化剂的作用下,酯化产物主要发生链增长反应,生成的水等小分子很少,且一旦生成就立即被真空抽出体系,使聚合催化剂b的性能不会明显受水的影响,而保持良好的催化活性,促使缩聚反应的不断发生,进而增大聚合度和分子链,最终得到高分子量的聚酯产品。

[0046]

为了进一步理解本发明,下面结合实施例对本发明提供的改性聚丁二酸丁二醇酯(mpbs)的连续生产方法进行详细说明,本发明的保护范围不受以下实施例的限制。

[0047]

实施例1~8

[0048]

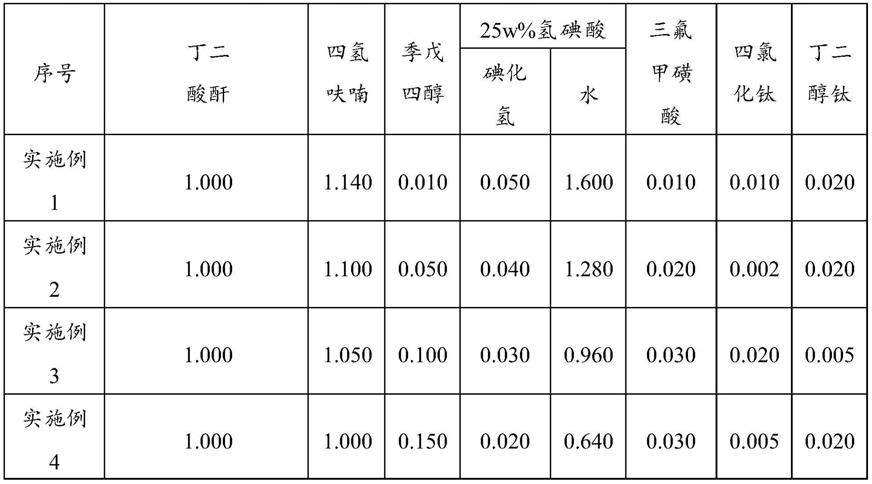

按表1的摩尔比计量,将丁二酸酐、四氢呋喃、改性剂季戊四醇、引发剂25w%氢碘酸、酯化催化剂三氟甲磺酸和聚合催化剂a四氯化钛,分别加入原料配制罐中,搅拌均匀并预热至50℃制备浆料,再输入到原料储罐中;将浆料从原料储罐中连续送入酯化反应釜,在温度160℃、压力0.5mpa和物料停留时间120min下,进行开环酯化反应得到酯化产物;在10kpa下脱除酯化产物中的小分子后,再将酯化产物连续送入预聚反应釜,与聚合催化剂b丁二醇钛混匀后,在温度200℃、压力10kpa和物料停留时间45min下,进行缩聚反应得到预聚产物;将预聚产物连续送入终聚反应釜,在温度240℃、压力50pa和物料停留时间150min下,进行缩聚反应得到mpbs。

[0049]

mpbs产品的收率(单程收率指产品质量占投入的新鲜单体、循环套用的四氢呋喃与改性剂总质量的百分比;循环收率指过量的四氢呋喃循环套用下,产品质量占投入的新鲜单体与改性剂总质量的百分比)、重均分子量及力学性能列于表3。由表3可知,在不同物料配比下开环聚合合成的mpbs产品,均具有较高的收率、分子量和力学性能,单程收率85.0~96.5wt%,循环收率95.0~99.7wt%,重均分子量21.8~25.5万,拉伸强度39~43mpa,冲击强度7.8~8.2kj/m2。

[0050]

比较例1~2

[0051]

原料配比、操作步骤和工艺条件均同实施例1(见表1),区别在于:比较例1是将实施例1的两个环状单体原料丁二酸酐和四氢呋喃分别替换为两个线性单体原料丁二酸和bdo,且不添加改性剂和引发剂;比较例2是将实施例1的两个环状单体原料丁二酸酐和四氢呋喃分别替换为两个线性单体原料丁二酸二甲酯和bdo,且不添加改性剂和引发剂。聚酯产品质量收率、重均分子量和力学性能见表3。

[0052]

比较例3~4

[0053]

原料配比及操作步骤和工艺条件均同实施例5(见表1),区别在于:比较例3是将实施例5的两个环状单体原料丁二酸酐和四氢呋喃分别替换为两个线性单体原料丁二酸和bdo,且不添加引发剂;比较例4是将实施例5的两个环状单体原料丁二酸酐和四氢呋喃分别替换为两个线性单体原料丁二酸二甲酯和bdo,且不添加引发剂。聚酯产品质量收率、重均分子量和力学性能见表3。

[0054]

实施例9~19

[0055]

按物料摩尔配比丁二酸酐:四氢呋喃:改性剂:引发剂水:酯化催化剂三氟甲磺酸:聚合催化剂a四氯化钛:聚合催化剂b丁二醇钛=1.000:1.000:0.100:0.100:0.050:0.030:0.020计量,将丁二酸酐、四氢呋喃、改性剂、水、三氟甲磺酸和四氯化钛,分别加入原料配制

罐中,搅拌均匀并预热至60℃制备浆料,再输入到原料储罐中;将浆料从原料储罐中连续送入开环酯化反应釜,在温度180℃、压力1.0mpa和物料停留时间105min下,进行开环酯化反应得到酯化产物;在30kpa下脱除酯化产物中的小分子后,再将酯化产物连续送入预聚反应釜,与聚合催化剂b丁二醇钛混匀后,在温度220℃、压力7.5kpa和物料停留时间60min下,进行缩聚反应得到预聚产物;将预聚产物连续送入终聚反应釜,在温度230℃、压力70pa和物料停留时间120min下,进行缩聚反应得到mpbs。

[0056]

各实施例对应的改性剂见表2,对应的聚酯产品收率、重均分子量和性能指标见表3。由表3可知,采用不同改性剂通过开环聚合合成的mpbs产品,均具有高的收率和较高的重均分子量,单程收率92.0~99.0wt%,循环收率98.1~99.8wt%,重均分子量11.2~25.2万,拉伸强度30~43mpa,冲击强度6.6~8.1kj/m2。

[0057]

实施例20

[0058]

除改性剂为聚合度100的聚乙烯醇(pva)、摩尔配比为丁二酸酐:pva=1.000:0.002外,其余物料配比、操作步骤及工艺条件均同实施例9。得到的聚酯产品单程收率、循环收率、重均分子量、拉伸强度和冲击强度分别为95.9wt%、98.9wt%、25.6万、43mpa和8.2kj/m2,见表3。

[0059]

实施例21~25

[0060]

按物料摩尔配比丁二酸酐:四氢呋喃:改性剂乙二醇:引发剂:酯化催化剂对甲苯磺酸:聚合催化剂a五氯化锑:聚合催化剂b四乙氧基钛=1.000:0.950:0.150:0.050:0.020:0.010:0.020计量,将丁二酸酐、四氢呋喃、乙二醇、引发剂、对甲苯磺酸和五氯化锑,分别加入原料配制罐中,搅拌均匀并预热至60℃制备浆料,再输入到原料储罐中;将浆料从原料储罐中连续送入开环酯化反应釜,在温度200℃、压力1.0mpa和物料停留时间90min下,进行开环酯化反应得到酯化产物;在30kpa下脱除酯化产物中的小分子后,再将酯化产物连续送入预聚反应釜,与四丁氧基钛混合均匀,在温度220℃、压力20kpa和物料停留时间45min下,进行缩聚反应得到预聚产物;将预聚产物连续送入终聚反应釜,在温度240℃、压力50pa和物料停留时间120min下,进行缩聚反应得到mpbs。

[0061]

各实施例对应的引发剂见表2,对应的聚酯产品质量收率、重均分子量和性能指标见表3。由表3可知,采用不同的引发剂和以乙二醇为改性剂通过开环聚合合成的改性pbs产品(pbes),均具有良好的收率、重均分子量和力学性能,单程收率95.0~98.2wt%,循环收率98.3~98.9wt%,重均分子量10.6~12.6万,拉伸强度29~31mpa,冲击强度6.4~6.6kj/m2。

[0062]

实施例26~32

[0063]

按物料摩尔配比丁二酸酐:四氢呋喃:改性剂赤藓醇:引发剂丁二酰氯:酯化催化剂对甲苯磺酸=1.000:1.000:0.100:0.100:0.050计量,将丁二酸酐、四氢呋喃、赤藓醇、丁二酰氯、对甲苯磺酸和聚合催化剂a,分别加入原料配制罐中,搅拌均匀并预热至60℃制备浆料,再输入到原料储罐中;将浆料从原料储罐中连续送入开环酯化反应釜,在温度200℃、压力1.0mpa和物料停留时间90min下,进行开环酯化反应得到酯化产物;在30kpa下脱除酯化产物中的小分子后,再将酯化产物连续送入预聚反应釜,与聚合催化剂b混合均匀,在温度220℃、压力20kpa和物料停留时间45min下,进行缩聚反应得到预聚产物;将预聚产物连续送入终聚反应釜,在温度240℃、压力50pa和物料停留时间120min下,进行缩聚反应得到

mpbs。

[0064]

各实施例对应的聚合催化剂及其摩尔比见表2,对应的聚酯产品收率、重均分子量和性能指标见表3。由表3可知,采用不同的聚合催化剂及其摩尔比,以赤藓醇为改性剂通过开环聚合合成的mpbs产品,均具有高的收率、重均分子量和力学性能,单程收率95.2~96.9wt%,循环收率97.9~98.0wt%,重均分子量21.6~23.5万,拉伸强度39~41mpa,冲击强度7.7~8.0kj/m2。

[0065]

实施例33

[0066]

按物料摩尔配比丁二酸酐:四氢呋喃:改性剂季戊四醇:引发剂丁二酰氯:酯化催化剂三氟甲磺酸:聚合催化剂b乙二醇钛=1.000:1.000:0.100:0.100:0.050:0.050计量,将丁二酸酐、四氢呋喃、季戊四醇、丁二酰氯和三氟甲磺酸,分别加入原料配制罐中,搅拌均匀并预热至60℃制备浆料,再输入到原料储罐中;将浆料从原料储罐中连续送入开环酯化反应釜,在温度180℃、压力1.0mpa和物料停留时间120min下,进行开环酯化反应得到酯化产物;在10kpa下脱除酯化产物中的小分子后,再将酯化产物连续送入预聚反应釜,与乙二醇钛混合均匀,在温度220℃、压力10kpa和物料停留时间45min下,进行缩聚反应得到预聚产物;将预聚产物连续送入终聚反应釜,在温度240℃、压力50pa和物料停留时间120min下,进行缩聚反应得到mpbs。聚酯产品单程收率和重均分子量分别为95.9wt%和21.8万(见表3),说明在不添聚合催化剂a而仅添加聚合催化剂b的情况下,也能得到高收率和高分子量的mpbs产品。

[0067]

实施例34

[0068]

按物料摩尔配比丁二酸酐:四氢呋喃:改性剂季戊四醇:酯化催化剂三氟甲磺酸:聚合催化剂a四氯化钛:聚合催化剂b丁二醇钛=1.000:1.000:0.100:0.050:0.050:0.010计量,将丁二酸酐、四氢呋喃、季戊四醇、三氟甲磺酸和四氯化钛,分别加入原料配制罐中,搅拌均匀并预热至60℃制备浆料,再输入到原料储罐中;将浆料从原料储罐中连续送入开环酯化反应釜,在温度200℃、压力1.0mpa和物料停留时间120min下,进行开环酯化反应得到酯化产物;在10kpa下脱除小分子后,再将酯化产物连续送入预聚反应釜,与丁二醇钛混合均匀,在温度220℃、压力10kpa和物料停留时间45min下,进行缩聚反应得到预聚产物;将预聚产物连续送入终聚反应釜,在温度240℃、压力50pa和物料停留时间120min下,进行缩聚反应得到mpbs。聚酯产品单程收率和重均分子量分别为90.1wt%和22.3万(见表3),说明不添加引发剂也能得到高收率和高分子量的mpbs。

[0069]

实施例35

[0070]

按物料摩尔配比丁二酸酐:四氢呋喃:改性剂季戊四醇:引发剂丁二酰氯:聚合催化剂a四氯化钛:聚合催化剂b丁二醇钛=1.000:1.000:0.100:0.050:0.050:0.010计量,将丁二酸酐、四氢呋喃、季戊四醇、丁二酰氯和四氯化钛,分别加入原料配制罐中,搅拌均匀并预热至60℃制备浆料,再输入到原料储罐中;将浆料从原料储罐中连续送入开环酯化反应釜,在温度200℃、压力1.0mpa和物料停留时间120min下,进行开环酯化反应得到酯化产物;在10kpa下脱除酯化产物中的小分子后,再将酯化产物连续送入预聚反应釜,与丁二醇钛混合均匀,在温度220℃、压力10kpa和物料停留时间45min下,进行缩聚反应得到预聚产物;将预聚产物连续送入终聚反应釜,在温度240℃、压力50pa和物料停留时间120min下,进行缩聚反应得到mpbs。聚酯产品单程收率和重均分子量分别为90.3wt%和22.5万(见表3),说明

不添酯化催化剂也可获得高收率和高分子量的mpbs。

[0071]

比较例5~7

[0072]

物料配比、操作步骤及工艺条件同实施例34,不同之处在于比较例例5不添加改性剂和引发剂、比较例6不添加引发剂和聚合催化剂a,而比较例7不添加改性剂、引发剂和聚酯催化剂a,具体见表2,产品质量收率和重均分子量见表3。比较例5~7得到的聚酯产品收率均非常低,仅为28.2~42.6wt%;比较例5和7的分子量也非常低,分别为3200和2200,比较例6的分子量也仅为9.5万。

[0073]

从实施例1~35的投料配比和产品mpbs的测试结果(表2和表3)可以发现,采用丁二酸酐与四氢呋喃两种环状单体为原料并以脂肪多元醇类物质为改性剂合成mpbs:1)当以脂肪二元醇类物质(包括二醇、醇醚、环醚、羟基酸等)为改性剂时,得到的mpbs分子量相对偏低,为10.6~17.8万,见实施例9~11、14~18和21~25;2)当以脂肪三元醇及三元以上醇类物质如三羟甲基丙烷、季戊四醇、赤藓醇等为改性剂时,得到的mpbs分子量较高,为19.6~25.5万,见实施例1~8、12和26~35;3)当以较大分子量的低聚物类脂肪多元醇如分子量1000的聚乙二醇(peg)和聚合度100的聚乙烯醇(pva)等为改性剂时,得到的pbs-peg和pbs-pva改性pbs分子量高,为25.2和25.6万,见实施例19和20。

[0074]

表1开环聚合合成改性聚丁二酸丁二醇酯的物料组成及摩尔配比

[0075]

[0076][0077]

表2丁二酸酐和四氢呋喃开环聚合合成改性聚丁二酸丁二醇的改性剂、引发剂、催化剂(实施例1~35)及其相对于丁二酸酐的摩尔比(实施例26~35)

[0078]

[0079]

[0080]

[0081][0082]

表3合成改性聚丁二酸丁二醇的质量收率、重均分子量和性能指标(单程收率指产品质量占新鲜单体、循环套用的四氢呋喃与改性剂总质量的百分比;循环收率指过量的四氢呋喃循环套用下,产品质量占新鲜单体与改性剂总质量的百分比)

[0083]

[0084]

[0085][0086]

对比表1和表3中实施例1和5与比较例1~4可知:在相同条件下,丁二酸与bdo酯化聚合(比较例1)合成的pbs单程收率77.6wt%和重均分子量13.8万,以及丁二酸二甲酯与bdo酯交换聚合(比较例2)合成的pbs单程收率68.9wt%和重均分子量14.5万,均比实施例1开环聚合合成的mpbs单程收率93.5wt%和重均分子量21.8万低得多;同样地,在相同条件下,丁二酸与bdo酯化聚合(比较例3)合成的mpbs单程收率72.1wt%和重均分子量22.5万,以及丁二酸二甲酯与bdo酯交换聚合(比较例4)合成的mpbs单程收率64.2wt%和重均分子量23.6万,均比实施例5开环聚合合成的mpbs单程收率85.0wt%和重均分子量25.5万低。由此说明,开环聚合比酯化聚合和酯交换聚合合成的pbs及mpbs的收率和分子量均高。

[0087]

对比实施例26~35和比较例5~7的投料配比和产品mpbs的测试结果(表2和表3)可知,以丁二酸酐与四氢呋喃两种环状单体为原料并以脂肪多元醇类物质为改性剂,合成高收率、高分子量和高品质的mpbs,聚合催化剂b是必不可少的,引发剂、酯化催化剂和聚合催化剂a三者的同时添加也是必要的;而不添加引发剂、酯化催化剂和聚合催化剂a三者其中之一,对合成的mpbs产品收率、分子量和性能等虽然有一定影响,但影响不大,也能获得较高收率、分子量和较高品质的mpbs;然而,同时不添加引发剂、酯化催化剂和聚合催化剂a三者中之二或全部不添加,则mpbs产品收率极低,低于45wt%,而且得不到分子量和性能达标的pbs产品。

[0088]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0089]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。