1.本发明属于引发剂制备技术领域,更具体地说,涉及一种低含水量乳液型过氧化特戊酸特戊酯及其制备方法。

背景技术:

2.目前有机过氧类液体引发剂主要分为溶剂型和乳液型两种,根据应用聚合类型不同而分别应用,溶剂型普遍应用于本体聚合,无分散要求,聚合效率高,而乳液型引发剂常应用于悬浮聚合,乳液型产品中引发剂分散相粒径小,引发效率和引发聚合过程的平稳性好。

3.然而,传统的有机过氧类引发剂产品,其油相合成后均含有较高含水率,通常含水率可达5%-15%之间,而具有较高含水率的油相则又会导致水相中杂质的大量残留,带入到引发剂乳液中,不仅影响到引发剂成品乳液的稳定性,而且也将大大降低引发剂的引发效率。行业内针对上述问题,常用的解决办法是在工艺中增加油相干燥工段,采用无水氯化镁进行干燥,干燥后的产品含水率可降至1%以下,效果较好,但是此工艺设备相对较为复杂,干燥后干燥剂也无法重复使用,最为主要的是油相损耗较高,最终导致整体生产成本上升巨大。

4.经检索,中国专利申请号为:201110442115.2,申请日为:2011年11月26日,发明创造名称为:一种乳液型质量分数50%过氧化二碳酸双(2-乙基己酯)的制法。该申请案中公开的引发剂,将碱性溶液与氧化剂混合反应;将氯甲酸2-乙基己基酯滴加到所得的溶液中;氯甲酸2-乙基己基酯滴加完毕后,再搅拌;反应结束后将母液分离;将无离子水、防冻剂、乳化剂、分散剂混合均匀,制得水相溶液;将所得的反应生成物与所得水相溶液混合;降温后得到乳液型过氧化二碳酸双(2-乙基己酯)。制备出的乳液型过氧化二碳酸双(2-乙基己酯),克服了溶剂型引发剂耗能高、不环保,易造成对人体危害等缺点。但其所得乳液型过氧化二碳酸双(2-乙基己酯)引发剂在存放过程中的稳定性仍有待进一步提高。

技术实现要素:

5.1.要解决的问题

6.本发明的目的在于克服传统的乳液型有机过氧类引发剂,其存放的稳定性相对较差的不足,提供了一种低含水量乳液型过氧化特戊酸特戊酯及其制备方法。采用本发明的技术方案能够有效解决上述问题,得到稳定的乳液产品,其合成油相后的含水量低,从而能够进一步提高乳液的稳定性,稳定性可达24个月以上。

7.2.技术方案

8.为了解决上述问题,本发明所采用的技术方案如下:

9.本发明的一种低含水量乳液型过氧化特戊酸特戊酯,其包括如下质量百分比的组分:油相:40%~60%;乳化剂:0.5%~2%;分散剂:2%~5%;抗冻剂:10%~30%,余量为去离子水;其中,所述油相包括特戊基过氧化氢、特戊酰氯、液碱、聚氧乙烯聚氧丙烯嵌段共

聚物,余量为去离子水。

10.更进一步的,所述液碱、特戊基过氧化氢和特戊酰氯的摩尔比为(1.2~1.4):(1.0~1.1):1.0;所述聚氧乙烯聚氧丙烯嵌段共聚物的添加量为200ppm-500ppm(以配方内加入水计)。

11.更进一步的,所述乳化剂选用壬基酚聚氧乙烯醚op-10、脂肪醇聚氧乙烯醚乳百灵、山梨醇酐单油酸酯s-80中的至少一种。

12.更进一步的,所述乳化剂优选壬基酚聚氧乙烯醚op-10。

13.更进一步的,所述分散剂选用聚乙烯醇pva 4040,所述抗冻剂采用甲醇、乙醇和乙二醇中的至少一种。

14.更进一步的,所述抗冻剂优选为甲醇。

15.本发明的一种上述的低含水量乳液型过氧化特戊酸特戊酯的制备方法,该制备方法包括两步:

16.第一步、油相合成,在加入聚氧乙烯聚氧丙烯嵌段共聚物的体系中先投加特戊基过氧化氢、特戊酰氯与液碱进行合成反应,反应完经洗涤提纯得到油相;

17.第二步、乳液制备,取第一步中合成所得油相与乳化剂、分散剂、抗冻剂和去离子水混合、搅拌、剪切乳化制备完成。

18.更进一步的,第一步中,首先将液碱、去离子水和聚氧乙烯聚氧丙烯嵌段共聚物混合,搅拌;然后滴加特戊基过氧化氢,搅拌;最后,滴加特戊酰氯,搅拌。

19.更进一步的,第二步中,先将乳化剂、分散剂、抗冻剂、去离子水依次加入至反应釜混合,控制温度在0℃以下,搅拌10~15min,作为辅料备用;然后将上述辅料打入油相乳化釜中,搅拌10~15min;最后开始剪切乳化25~35min。

20.更进一步的,第一步中,混合液碱、去离子水和聚氧乙烯聚氧丙烯嵌段共聚物时,控制温度在30℃以下,滴加特戊基过氧化氢的温度为30℃以下,滴加时间为3min,滴加结束后再进行搅拌,搅拌时长为4~6min;滴加特戊酰氯的温度为40℃以下,滴加时间为10min,滴加后搅拌时长控制为80~85min。

21.3.有益效果

22.相比于现有技术,本发明的有益效果为:

23.(1)本发明的一种低含水量乳液型过氧化特戊酸特戊酯,通过对其组分组成及其配比进行优化设计,尤其是对油相的组分及配比进行优化,可合成得到含水率在1%以下的油相,从而有效避免了对引发剂乳液稳定的影响,保证了引发剂的引发效率。同时,本发明还通过对油相、乳化剂、分散剂及其他助剂的配比进行控制,利用各组分之间的协同复配,从而有效提高了合成的乳液型过氧化特戊酸特戊酯的存放稳定性,其存放时长可达24个月以上。

24.(2)本发明的一种低含水量乳液型过氧化特戊酸特戊酯,其油相合成过程中,通过向体系内加入聚氧乙烯聚氧丙烯嵌段共聚物f127,并对其添加量进行控制,从而能够有效降低合成后油相体系的含水量,提高产品乳液稳定性,且本发明的组分还能够有效保证油相产率达95%以上,油相含量达99%以上。

25.(3)本发明的一种低含水量乳液型过氧化特戊酸特戊酯,通过抗冻剂(优选为甲醇)的加入,一方面,在其具有很好抗冻性能的同时,其还具有优异的溶解性,可以很好地与

其他组分相溶,使各组分性能的发挥互不影响,具有很好的效果,另一方面,抗冻剂在聚合反应过程中不起任何副反应,能很好的与聚合体系相容。此外,本发明还通过采用特定的乳化剂和分散剂作为复配,并对乳化剂的具体种类进行设计,该乳化剂能够较好的与分散剂相容,有利于进一步保证其使用效果。

26.(4)本发明的一种低含水量乳液型过氧化特戊酸特戊酯的制备方法,通过对各组分的种类与配比及具体工艺参数进行优化,使各组分之间相互协同,相互配合,从而可以有效提高所得乳液型引发剂的稳定性,提高聚合过程中的引发效率,减少乳液成品中原料残留值(均在0.1%以下),在引发聚合时可以大大降低由于特戊基过氧化氢残留导致的引发剂“诱导分解”效应,进一步提升引发效率,并且有效降低引发剂加入量和聚合反应时间。

27.(5)本发明的一种低含水量乳液型过氧化特戊酸特戊酯的制备方法,工艺采用油相合成和乳液配置,具体的,第一步采用本发明的配方,合成油相,第二步将将油相与一定量乳化剂、分散剂等辅料经本发明工艺混合,然后再均质乳化得到稳定乳液产品,操作简单,且对体系温度要求不高,合成时间较短,易于工业化放大。

附图说明

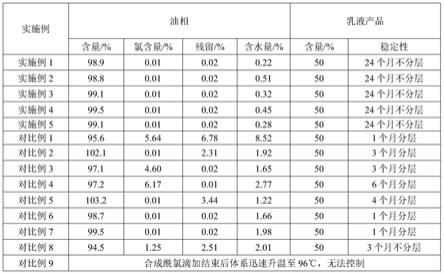

28.图1为本发明的实施例及对比例中所得产品的性能测试指标结果。

具体实施方式

29.本发明的一种低含水量乳液型过氧化特戊酸特戊酯,包括如下质量百分比的组分:油相:40%~60%;乳化剂:0.5%~2%;分散剂:2%~5%;抗冻剂:10%~30%,余量为去离子水。其中,所述油相包括特戊基过氧化氢、特戊酰氯、液碱、聚氧乙烯聚氧丙烯嵌段共聚物,余量为去离子水。更进一步的,所述液碱、特戊基过氧化氢和特戊酰氯的摩尔比为(1.2~1.4):(1.0~1.1):1.0,所述聚氧乙烯聚氧丙烯嵌段共聚物(f127)的添加量为200ppm-500ppm(以配方内加入水计)。

30.所述乳化剂选用壬基酚聚氧乙烯醚op-10、脂肪醇聚氧乙烯醚乳百灵、山梨醇酐单油酸酯s-80中的至少一种,优选壬基酚聚氧乙烯醚op-10。所述分散剂优选聚乙烯醇pva 4040。所述抗冻剂采用甲醇、乙醇和乙二醇中的至少一种,优选甲醇。

31.本发明还提供了上述产品的制备方法,其工艺主要分为油相合成和乳液配置两步:

32.(1)油相合成工艺

33.首先将液碱、去离子水和聚氧乙烯聚氧丙烯嵌段共聚物混合,开启搅拌,并控制温度在30℃以下;然后滴加配方量的特戊基过氧化氢,滴加温度为30℃以下,滴加时间为3min,滴加结束后再进行搅拌,搅拌时长为4~6min;最后滴加特戊酰氯,滴加温度为40℃以下,滴加时间为10min,滴加后搅拌时长控制为80~85min。

34.需要说明的是,传统有机过氧类引发剂产品油相合成均有较高含水率,为降低含水量行业内一直没有较好的办法来解决。而传统通过增加干燥工段,存在工艺设备复杂,油相损耗高,干燥剂消耗后无法重复利用等不足,极大地增加了生产成本,不利于企业经济效益的提升。为解决上述问题,本发明通过在油相合成阶段,向体系内引入聚氧乙烯聚氧丙烯嵌段共聚物,可以有效解决上述问题,其作用机理为:传统引发剂油相在合成时,随着酰氯

的滴加,油相开始缓慢生成,此时由于是滴加反应,为了保证滴加液滴加入釜后的混质效果,搅拌频率均高于300转/min以上,而在此转速下随着油相的缓慢生成,会有少量油相乳化于水中和少量水乳化于油中。而本发明在合成时加入聚氧乙烯聚氧丙烯嵌段共聚物,首先在不影响正常过氧化取代反应的情况下,在滴加乳化形成阶段,由于聚氧乙烯聚氧丙烯嵌段共聚物的表面张力更低,在乳化液刚形成时与乳液液滴接触,与界面膜作用,取代原油水界面膜而形成新的界面膜,此界面膜弹力、张力及寿命均更低,在搅拌时,经挤压及其他外力作用下界面膜会破裂,将油或水释放出来,从而有效降低了油相含水量高的问题。在随着后续洗涤后即可得到含水率1%以下的油相。本发明通过对其的添加,在不增加生产工艺的前提下,就可以保证所得油相可以达到和采用传统干燥剂进行干燥后一致的含水率,且本发明的工艺控制更简单,成本更低,适合工业推广。此外,由于油相中含水量的降低,在后续乳液配置时,一方面能够进一步提高乳液稳定性,延长其存放时间。另一方面,有效降低乳液成品中原料残留量(残留值均在0.1%以下),在引发聚合时可以大大降低由于特戊基过氧化氢残留导致的引发剂“诱导分解”效应,从而大幅提升引发效率,降低引发剂加入量和聚合反应时间。

35.(2)乳液配置工艺

36.先将乳化剂、分散剂、抗冻剂、去离子水依次加入至反应釜混合,控制温度在0℃以下,搅拌10~15min,作为辅料备用;然后将上述辅料打入油相乳化釜中,搅拌10~15min;最后开始剪切乳化25~35min,即可得到本发明的产品。相较于现有制备工艺而言,本发明的工艺方法流程简单,操作方便,合成时间较短,有利于降低生产成本。

37.下面结合具体实施例对本发明进一步进行描述。

38.实施例1

39.合成阶段:特戊基过氧化氢(纯度90%)60g,液碱(纯度30%)86g,特戊酰氯(纯度99%)60g,(液碱、特戊基过氧化氢和特戊酰氯的摩尔比为1.3:1.05:1.0),聚氧乙烯聚氧丙烯嵌段共聚物0.3g,余量为去离子水。

40.制备方法为先向反应釜中加入聚氧乙烯聚氧丙烯嵌段共聚物、液碱及去离子水,开启搅拌,控制温度30℃以下,开始滴加配方量的特戊基过氧化氢,滴加3min,控制温度30℃以下,滴加结束后搅拌5min,然后开始滴加特戊酰氯,滴加10min,控制温度40℃以下,滴加结束后搅拌80min,静置分水完成油相制备。

41.乳液配制:op-10 1%,pva-4040 3%,甲醇20%,油相52%,余量为去离子水。

42.制备方法为将op-10、pva-4040、甲醇、去离子水加入至反应釜混合,开启搅拌,控制温度0℃以下,搅拌10min后移入油相乳化釜,搅拌10min后开始剪切,剪切30min后制备完成。

43.实施例2

44.合成阶段:特戊基过氧化氢(纯度90%)64g,液碱(纯度30%)86g,特戊酰氯(纯度99%)60g,(液碱、特戊基过氧化氢和特戊酰氯的摩尔比为1.3:1.1:1.0),聚氧乙烯聚氧丙烯嵌段共聚物0.5g,余量为去离子水。

45.制备方法为先向反应釜中加入聚氧乙烯聚氧丙烯嵌段共聚物、液碱及去离子水,开启搅拌,控制温度30℃以下,开始滴加配方量的特戊基过氧化氢,滴加3min,控制温度30℃以下,滴加结束后搅拌4min,然后开始滴加特戊酰氯,滴加10min,控制温度40℃以下,滴

加结束后搅拌82min,静置分水完成油相制备。

46.乳液配制:op-10 0.5%,pva-4040 2%,乙醇30%,油相40%,余量为去离子水。

47.制备方法为将op-10、pva-4040、乙醇、去离子水加入至反应釜混合,开启搅拌,控制温度0℃以下,搅拌13min后移入油相乳化釜,搅拌15min后开始剪切,剪切35min后制备完成。

48.实施例3

49.合成阶段:特戊基过氧化氢(纯度90%)57g,液碱(纯度30%)86g,特戊酰氯(纯度99%)60g,(液碱、特戊基过氧化氢和特戊酰氯的摩尔比为1.3:1.0:1.0),聚氧乙烯聚氧丙烯嵌段共聚物0.3g,余量为去离子水。

50.制备方法为先向反应釜中加入聚氧乙烯聚氧丙烯嵌段共聚物、液碱及去离子水,开启搅拌,控制温度30℃以下,开始滴加配方量的特戊基过氧化氢,滴加3min,控制温度30℃以下,滴加结束后搅拌5min,然后开始滴加特戊酰氯,滴加10min,控制温度40℃以下,滴加结束后搅拌80min,静置分水完成油相制备。

51.乳液配制:op-10 1.5%,pva-4040 3.5%,乙醇20%,油相52%,余量为去离子水。

52.制备方法为将op-10、pva-4040、乙醇、去离子水加入至反应釜混合,开启搅拌,控制温度0℃以下,搅拌10min后移入油相乳化釜,搅拌10min后开始剪切,剪切30min后制备完成。

53.实施例4

54.合成阶段:特戊基过氧化氢(纯度90%)60g,液碱(纯度30%)80g,特戊酰氯(纯度99%)60g,(液碱、特戊基过氧化氢和特戊酰氯的摩尔比为1.2:1.05:1.0),聚氧乙烯聚氧丙烯嵌段共聚物0.2g,余量为去离子水。

55.制备方法为先向反应釜中加入聚氧乙烯聚氧丙烯嵌段共聚物、液碱及去离子水,开启搅拌,控制温度30℃以下,开始滴加配方量的特戊基过氧化氢,滴加3min,控制温度30℃以下,滴加结束后搅拌6min,然后开始滴加特戊酰氯,滴加10min,控制温度40℃以下,滴加结束后搅拌85min,静置分水完成油相制备。

56.乳液配制:山梨醇酐单油酸酯s-80 2%,pva-4040 5%,乙二醇10%,油相52%,余量为去离子水。

57.制备方法为将山梨醇酐单油酸酯s-80、pva-4040、乙二醇、去离子水加入至反应釜混合,开启搅拌,控制温度0℃以下,搅拌15min后移入油相乳化釜,搅拌12min后开始剪切,剪切25min后制备完成。

58.实施例5

59.合成阶段:特戊基过氧化氢(纯度90%)60g,液碱(纯度30%)94g,特戊酰氯(纯度99%)60g,(液碱、特戊基过氧化氢和特戊酰氯的摩尔比为1.4:1.05:1.0),聚氧乙烯聚氧丙烯嵌段共聚物0.4g,余量为去离子水。

60.制备方法为先向反应釜中加入聚氧乙烯聚氧丙烯嵌段共聚物、液碱及去离子水,开启搅拌,控制温度30℃以下,开始滴加配方量的特戊基过氧化氢,滴加3min,控制温度30℃以下,滴加结束后搅拌6min,然后开始滴加特戊酰氯,滴加10min,控制温度40℃以下,滴加结束后搅拌85min,静置分水完成油相制备。

61.乳液配制:脂肪醇聚氧乙烯醚乳百灵2%,pva-4040 5%,乙二醇10%,油相60%,

余量为去离子水。

62.制备方法为将脂肪醇聚氧乙烯醚乳百灵、pva-4040、乙二醇、去离子水加入至反应釜混合,开启搅拌,控制温度0℃以下,搅拌15min后移入油相乳化釜,搅拌12min后开始剪切,剪切25min后制备完成。

63.对比例1

64.本对比例的产品,其油相合成时,不添加聚氧乙烯聚氧丙烯嵌段共聚物,其余组分及制备工艺均与实施例1保持一致。

65.对比例2

66.本对比例的产品,其油相合成时,特戊基过氧化氢的添加量高于实施例1,且高于本发明要求的范围,不满足配方要求,其余组分及制备工艺均与实施例1保持一致。

67.对比例3

68.本对比例的产品,其油相合成时,特戊基过氧化氢的添加量低于实施例1,且低于本发明要求的范围,不满足配方要求,其余组分及制备工艺均与实施例1保持一致。

69.对比例4

70.本对比例的产品,其油相合成时,特戊酰氯的添加量高于实施例1,且高于本发明要求的范围,不满足配方要求,其余组分及制备工艺均与实施例1保持一致。

71.对比例5

72.本对比例的产品,其油相合成时,特戊酰氯的添加量低于实施例1,且低于本发明要求的范围,不满足配方要求,其余组分及制备工艺均与实施例1保持一致。

73.对比例6

74.本对比例的产品,其油相合成过程与实施例1保持一致,其乳液制备时,不添加乳化剂,其余组分及制备工艺均与实施例1保持一致。

75.对比例7

76.本对比例的产品,其油相合成过程与实施例1保持一致,其乳液制备时,不添加分散剂,其余组分及制备工艺均与实施例1保持一致。

77.对比例8

78.本对比例产品,其油相合成时,特戊酰氯滴加温度为30℃以下,低于本发明的要求,其余组分和制备方法均与实施例1保持一致。

79.对比例9

80.本对比例产品,其油相合成时,特戊酰氯滴加温度为50℃以下,高于本发明的要求,其余组分和制备方法均与实施例1保持一致。

81.对上述实施例及对比例中所得产品进行测试,包括(1)对制备得到的油品含量、油品中氯含量、残留量及含水量进行测试;(2)对最终所得乳液产品的稳定性进行测试,测试结果如图1所示。根据图1中的数据可知,选用本发明的组分及其配比,可以有效降低合成油品含水量,提高产品乳液的稳定性,稳定性可达24个月以上稳定不分层。