1.本实用新型涉及天然气生产技术领域,特别是一种加氢反应器循环系统。

背景技术:

2.天然气生产线路主要包括脱硫单元、脱水单元、硫磺回收单元、尾气处理单元和酸水汽提单元。如图1所示,原料气在脱硫单元12被分离为含硫酸性气和洁净天然气,其中含硫酸性气进入硫磺回收单元13,在克劳斯炉中与空气进行燃烧,通过控制空气的含量使其中的h2s与so2反应生成单质硫和水。未转化的酸性气及天然气进入到尾气处理单元,尾气处理单元包括通过管道依次连通的燃烧炉1、加氢反应器2、蒸汽抽射器5、加氢后换热器6、急冷塔7、胺液吸收塔14和烟囱15,其中ch4与空气在燃烧炉中次氧化燃烧生成还原性气体h2和co,co和水反应生成co2和h2,进入加氢反应器2中在催化剂的作用下so2和s分别与h2反应生成h2s,反应式为so2+3h2=h2s+2h2o和s8+8h2=8h2s,在胺液吸收塔14中h2s被吸收,最后尾气进入到烟囱15中燃烧将残余h2s转化为so2进行排放。

3.上述加氢反应器中的催化剂采用mo、co、ni、w等活性金属的硫化物,即rs,其中r代表前述的活性金属,这类硫化物在空气中容易被氧化生成金属氧化物ro而失去活性,需要首先由尾气中的h2s与金属氧化物ro反应生成具有活性的催化剂rs,反应式为ro+h2s=rs+h2o。

4.但是催化剂激活过程中的h2s来源于脱硫单元,从脱硫单元分离后将h2s引入到加氢反应器中对其中的催化剂进行激活,激活时间约需要8h,与此同时系统中的s和so2也在正常产出,这段时间催化剂无法有效对so2和s转化为h2s的反应进行催化,使得最后的火炬中二氧化硫的排放量超标。

技术实现要素:

5.本实用新型的发明目的在于:针对现有技术存在加氢反应器中的催化剂在激活期间无法有效的对尾气中的s和so2进行催化反应,使得尾气最终排放出的so2超标的技术问题,提供一种加氢反应器循环系统。

6.为了实现上述目的,本实用新型采用的技术方案为:

7.一种加氢反应器循环系统,包括环形管线,所述环形管线上设有燃烧炉和加氢反应器,所述燃烧炉能够与硫磺回收单元连通,所述加氢反应器能够与胺液吸收塔连通,所述环形管线上设有硫化氢引流管,所述硫化氢引流管上设有第一阀门机构,所述硫化氢引流管用于向所述环形管线中引入硫化氢。

8.本实用新型一种加氢反应器循环系统,其使用步骤为:

9.步骤1,点炉升温:向燃烧炉中引入天然气和空气,控制氧气的含量,使天然气发生完全燃烧,反应式为:

10.ch4+2o2→

h2o + co2;

11.由于加氢反应器中的催化剂的激活反应需要在高温条件进行,燃烧炉前期反应通

过天然气的完全燃烧产生大量的热量,为催化剂的激活提供温度环境,同时为后期脱硫单元开工后s和so2分别与h2的反应提供温度基础;

12.步骤2,催化剂激活:通过所述硫化氢引流管向加氢反应器中引入h2s,h2s与加氢反应器中金属氧化物反应,生成具有活性的金属硫化物,反应式为:

13.ro+h2s

→

rs+h2o;

14.h2s在进入加氢反应器后,与催化剂床层中的金属氧化物发生反应,生成具有活性的金属硫化物,实现催化剂的激活,为后期脱硫单元开工后s和so2分别与h2的反应提供催化剂基础;

15.步骤3,建立加氢循环:降低燃烧炉中空气的占比,天然气发生次氧化燃烧,产生氢气,反应式为:

16.ch4+1/2o2→

co+ 2h2,co+ h2o(g)

→

co

2 + h2;

17.通过调控燃烧炉中进入的天然气和空气的比例,使天然气发生次氧化燃烧,生成h2,实现h2的制备,为后期脱硫单元开工后s和so2分别与h2的反应提供原料基础;

18.步骤4,开工引气:在加氢反应器中具备温度基础、催化剂基础和原料基础的条件下,脱硫单元引入原料气,原料气在脱硫单元被分离为含硫酸性气和洁净天然气,其中含硫酸性气进入硫磺回收单元,h2s与so2反应生成单质硫和水,未转化的酸性气进入到尾气处理单元,依次通过燃烧炉、加氢反应器、蒸汽抽射器、加氢后换热器、急冷塔、胺液吸收塔和烟囱,在加氢反应器中so2和s分别与h2反应生成h2s,随后h2s在胺液吸收塔中被吸收,从而使到达烟囱的so2和s减少,进而减少so2的排放量。

19.作为本实用新型的优选方案,所述第一阀门机构包括至少一个盲板,所述盲板两侧分别设有至少一个闸阀。盲板属于截止阀,截断性能好,闸阀属于控制阀,操作更加简便,在盲板两侧分别设置至少一个闸阀,使管线中气体的流动控制更方便,可随时对气体进行截断,操作更安全。

20.作为本实用新型的优选方案,所述第一阀门机构包括至少一个单向阀。防止环形管线内的气体通过硫化氢引流管外泄。

21.作为本实用新型的优选方案,所述硫化氢引流管上设有压力表。便于检测引入环形管线中硫化氢的压力。

22.作为本实用新型的优选方案,所述硫化氢引流管上设有流量计。便于控制引入环形管线中硫化氢的流量,与压力表配合,可调节引入环形管线中硫化氢的压力。

23.作为本实用新型的优选方案,所述环形管线上还设有动力机构,所述动力机构用于带动所述环形管线内气体流动。使环形管线内气体流动速度更快,从而加速加氢反应器内催化剂的激活反应。

24.作为本实用新型的优选方案,所述动力机构包括蒸汽抽射器,所述燃烧炉、加氢反应器和所述蒸汽抽射器通过所述环形管线依次连通。使气体在燃烧炉、加氢反应器、蒸汽抽射器之间循环流动,通过蒸汽抽射器为环形管线内气体流动提供动力。

25.作为本实用新型的优选方案,所述动力机构还包括加氢后换热器和急冷塔,所述蒸汽抽射器、加氢后换热器和急冷塔通过所述环形管线依次连通。通过加氢后换热器对循环气进行第一冷却,再通过急冷塔对循环气进行第二冷却,使被蒸汽抽射器带入到环形管线中水蒸气在急冷塔中被冷凝,通过急冷塔排出,避免水蒸气在环形管线中累积。

26.作为本实用新型的优选方案,所述环形管线上设有取样口a和取样口b,所述取样口a设置在所述加氢反应器前端,所述取样口b设置在所述加氢反应器后端。通过取样口a和取样口b分别检测加氢反应器入口和加氢反应器出口的h2s含量,在加氢反应器入口和加氢反应器出口h2s含量之差小于或等于0.05%时,其中0.05%是指h2s在循环气体中占的体积比,加氢反应器内催化剂已被基本激活时,不需要再进行大幅度的升温,通过检测h2s进入加氢反应器前后变化,准确判断加氢反应器内催化剂激活状态,便于控制催化剂的激活时间,节省开工时间。

27.作为本实用新型的优选方案,所述环形管线上设有氮气引流管,所述氮气引流管用于向所述环形管线内引入氮气。便于向环形管线中通入氮气,调节环形管线内的气体压强。

28.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

29.1、本发明在脱硫单元引气前,在尾气处理单元上建立循环管道,对加氢反应器中催化剂进行预先硫化工作,使得脱硫单元引气后,不需要再通过尾气对催化剂进行激活,使开工初期尾气中的so2和s能够大量转化为h2s,从而减少so2的排放;

30.2、为加氢反应器中的反应提供温度基础,使开工初期尾气中的so2和s转化为h2s的为反应更及时;

31.3、为加氢反应器中的反应提供原料基础,使开工初期尾气中的so2和s转化为h2s的为反应更及时。

附图说明

32.图1是现有技术中天然气净化流程示意图;

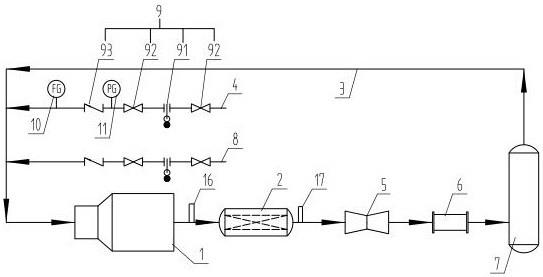

33.图2是本实用新型一种加氢反应器循环系统的结构示意图;

34.图3是本实用新型一种加氢反应器循环系统的使用状态图;

35.图中标记:1-燃烧炉,2-加氢反应器,3-环形管线,4-硫化氢引流管,5-蒸汽抽射器,6-加氢后换热器,7-急冷塔,8-氮气引流管,9-第一阀门组件,91-盲板,92-闸阀,93-单向阀,10-流量计,11-压力表,12-脱硫单元,13-硫磺回收单元,14-胺液吸收塔,15-烟囱,16-取样口a,17-取样口b。

具体实施方式

36.下面结合附图,对本实用新型作详细的说明。

37.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

38.实施例1

39.如图2和图3所示,本实施例一种加氢反应器循环系统,包括环形管线3,所述环形管线3上设有燃烧炉1和加氢反应器2,所述燃烧炉1能够与硫磺回收单元13连通,所述加氢反应器2能够与胺液吸收塔14连通,所述环形管线3上设有硫化氢引流管4,所述硫化氢引流管4上设有第一阀门机构9,所述硫化氢引流管4用于向所述环形管线3中引入硫化氢。

40.本实用新型一种加氢反应器循环系统,其使用步骤为:

41.步骤1,点炉升温:向燃烧炉1的燃烧室中引入天然气和空气,控制氧气的含量,空气与天然气的体积比值为k,10≤k,使天然气发生完全燃烧,反应式为:ch4+2o2→

h2o + co2,由于加氢反应器2中的催化剂的激活反应需要在高温条件进行,燃烧炉1前期反应通过天然气的完全燃烧产生大量的热量,为催化剂的激活提供温度环境,同时为后期脱硫单元开工后s和so2分别与h2的反应提供温度基础;

42.具体的,通过燃烧炉1产生热量,将加氢反应器2内催化剂床层在48h内升温至180℃,并检测跨线中氧气含量,使氧气在混合气体中体积占比小于0.2%;

43.具体的,调整燃烧炉1中天然气的进量,将加氢反应器2内催化剂床层温度升至282.5℃

±

2.5℃,通过控制燃烧炉1中天然气和空气的进量,使加氢反应器2内气体升温,从而带动催化剂床层升温,达到催化剂激活反应的温度需求。

44.步骤2,催化剂激活:通过所述硫化氢引流管4向加氢反应器2中引入h2s,使加氢反应器2入口气流内约含有1%体积比的h2s,并在每半个小时分析加氢反应器2入口h2s的含量,h2s与加氢反应器2中金属氧化物反应,生成具有活性的金属硫化物,反应式为:ro+h2s

→

rs+h2o,h2s在进入加氢反应器2后,与催化剂床层中的金属氧化物发生反应,生成具有活性的金属硫化物,实现催化剂的激活,为后期脱硫单元12开工后s和so2分别与h2的反应提供催化剂基础;

45.其中h2s是从正在运行的天然气净化装置的尾气处理单元引出,在h2s进入胺液吸收塔之前,引出一部分h2s,作为本装置开工激活催化剂的原料。

46.步骤3,建立加氢循环:降低燃烧炉1中空气的占比,天然气发生次氧化燃烧,产生氢气,反应式为:ch4+1/2o2→

co+ 2h2,co+ h2o(g)

→

co

2 + h2,通过调控燃烧炉1中进入的天然气和空气的比例,使天然气发生次氧化燃烧,生成h2,实现h2的制备,为后期脱硫单元开工后s和so2分别与h2的反应提供原料基础;

47.具体的,空气与天然气的体积比值为k,7.5≤k≤8.5,使天然气的燃烧处于欠氧状态,从而使天然气发生次氧化燃烧。

48.具体的,调整燃烧炉1中天然气的进量,将加氢反应器2内催化剂床层温度升至312.5℃

±

2.5℃,并维持至少一个小时,进一步对催化剂床层进行升温,达到催化剂激活反应的最高温度,并维持一段时间,使催化剂被激活的更加充分;

49.进一步的,将加氢反应器2内催化剂床层温度升至312.5℃

±

2.5℃,并维持至少一个小时后,将加氢反应器2内催化剂床层温度降至282.5℃

±

2.5℃,为脱硫单元12引气后,加氢反应器2中的反应提供温度基础,同时避免温度长时间过高造成催化剂失活;

50.进一步的,在跨线3上设置取样点,在取样点上检测循环气中h2的含量,使h2的体积占比在4%-6%之间,使环形管线中存备合适量的h2,以确保脱硫单元12引气后,尾气中的so2和s能够在加氢反应器2中分别与h2正常反应,其中循环气是指环形管线中气体的总和。

51.步骤4,开工引气:向脱硫单元12引入原料气,在加氢反应器2中具备温度基础、催化剂基础和原料基础的条件下,脱硫单元12引入原料气,原料气在脱硫单元12被分离为含硫酸性气和洁净天然气,其中含硫酸性气进入硫磺回收单元13,h2s与so2反应生成单质硫和水,未转化的酸性气进入到尾气处理单元,依次通过燃烧炉1、加氢反应器2、胺液吸收塔14和烟囱15,在加氢反应器2中so2和s分别与h2反应生成h2s,随后h2s在胺液吸收塔14中被吸收,从而使到达烟囱15的so2和s减少,进而减少so2的排放量。

52.具体的,所述第一阀门机构9包括至少一个盲板91,所述盲板91两侧分别设有至少一个闸阀92,盲板91属于截止阀,截断性能好,闸阀92属于控制阀,操作更加简便,在盲板91两侧分别设置至少一个闸阀92,使管线中气体的流动控制更方便,可随时对气体进行截断,操作更安全;

53.所述第一阀门机构9包括至少一个单向阀91,防止环形管线3内的气体通过硫化氢引流管4外泄。

54.优选的,所述硫化氢引流管4上设有压力表11和流量计10,便于控制引入环形管线2中硫化氢的流量,流量计10与压力表11配合,可调节引入环形管线3中硫化氢的压力。

55.实施例2

56.如图2所示,本实施例1中,与实施例1的区别在于,所述环形管线3上还设有动力机构,所述动力机构用于带动所述环形管线3内气体流动,使环形管线3内气体流动速度更快,从而加速加氢反应器2内催化剂的激活反应。

57.具体的,所述动力机构包括蒸汽抽射器5,所述燃烧炉1、加氢反应器2和所述蒸汽抽射器5通过所述环形管线3依次连通,使气体在燃烧炉1、加氢反应器2、蒸汽抽射器5之间循环流动,通过蒸汽抽射器5为环形管线3内气体流动提供动力。

58.优选的,所述动力机构还包括加氢后换热器6和急冷塔7,所述蒸汽抽射器5、加氢后换热器6和急冷塔7通过所述环形管线3依次连通,通过加氢后换热器6对循环气进行第一冷却,再通过急冷塔7对循环气进行第二冷却,使被蒸汽抽射器5带入到环形管线3中水蒸气在急冷塔中被冷凝,通过急冷塔7排出,避免水蒸气在环形管线3中累积。

59.实施例3

60.如图2所示,本实施例中,与实施例1的区别在于,所述环形管线3上设有取样口a16和取样口b17,所述取样口a16设置在所述加氢反应器2前端,所述取样口b17设置在所述加氢反应器2后端,通过取样口a16和取样口b17分别检测加氢反应器2入口和加氢反应器2出口的h2s含量,在加氢反应器2入口和加氢反应器2出口h2s含量之差小于或等于0.05%时,其中0.05%是指h2s在循环气体中占的体积比,加氢反应器2内催化剂已被基本激活时,不需要再进行大幅度的升温,通过检测h2s进入加氢反应器2前后变化,准确判断加氢反应器2内催化剂激活状态,便于控制催化剂的激活时间,节省开工时间。

61.实施例4

62.如图2所示,本实施例中,与实施例1的区别在于,所述环形管线3上设有氮气引流管8,所述氮气引流管8用于向所述环形管线3内引入氮气,便于向环形管线3中通入氮气,调节环形管线3内的气体压强。

63.具体的,氮气引流管8上设有第二阀门机构,第二阀门机构包括盲板91和单向阀93,盲板91两侧分别设有至少一个闸阀92。

64.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。