1.本发明涉及沸石的片状粒子及其制造方法。

2.本技术主张以于2019年6月14日在日本提出申请的日本特愿2019-111523号为基础的优先权,并将其内容并入本文。

背景技术:

3.沸石为具有规则地排列而成的细孔结构的化合物,由于其特异性的结构而具有吸附分离能力、离子交换能力、形状选择能力等,在工业上被广泛利用。

4.作为沸石的制造方法已报告有各种方法,但通常以水热合成法来制造。

5.该水热合成法是下述方法:将沸石的原料与液状的水混合来制备凝胶状物质或浆状物质,通过将制备而成的凝胶状物质或浆状物质在规定的压力条件下进行加热来使沸石的结晶析出。通过水热合成法得到的沸石的结晶通过进行离心分离、倾析等操作,而从凝胶状物质或浆状物质中所含的液状的水中分离出来。

6.另外,作为水热合成法以外的沸石的制造方法,可举出干胶转化法(dry gel conversion,dgc)法。该方法是对将沸石的原料与水混合而得到的凝胶状物质进行干燥,在结构导向剂的存在下,使得到的干燥凝胶在容器内与气体状的水接触而进行制造的方式(例如,专利文献1)。

7.另外,在石油化学、合成化学等中,沸石常常作为高性能催化剂使用。然而,尽管有作为高性能催化剂的可能性,但存在特别是细孔被副产物急速地堵塞,而诱发催化剂失活的课题。作为解决该课题的方法,提出了使用厚度为1~100nm的薄片状沸石(沸石纳米片)。作为该沸石纳米片的合成法,提出了剥离具有层状构造的沸石而得到纳米片的方法(自上而下法,top-down method)、使用适当地设计而成的双官能性表面活性剂来进行合成的方法(自下而上法,bottom-up method)。例如,在自下而上法中,公开了mfi型沸石纳米片及mtw型沸石纳米片(例如,专利文献2)。

8.另一方面,关于纳米片的制造方法已经研究了各种方法。例如,公开了下述金属有机结构体纳米片的制造方法,其中,当双分子膜在溶剂中成为超溶胀层状相时,在构成1个双分子膜的2层单分子层之间形成片状的金属有机结构体(例如,专利文献3)。

9.现有技术文献

10.专利文献

11.专利文献1:日本特开2001-114511号公报

12.专利文献2:日本特表2012-530680号公报

13.专利文献3:国际公开第2018/016650号

技术实现要素:

14.发明所要解决的课题

15.然而,虽然能够以层状沸石为原料通过自上而下法形成沸石纳米片,但存在纳米

片彼此聚集的课题。另外,在目标沸石的结晶结构不为层状时,无法通过自上而下法制造沸石纳米片。另外,对于专利文献2中记载的自下而上法而言,由于针对特定的沸石用途进行了优化,因而受限于mfi型及mtw型沸石纳米片。未公开通过该方法制造其他结晶结构的沸石纳米片的例子。

16.另外,在专利文献3中,没有关于沸石纳米片的记载,尤其是没有公开针对制造具有各种结晶结构的沸石纳米片的方法。

17.本发明是鉴于上述情况而完成的,目的在于提供具有各种结晶结构的沸石纳米片的制造方法。另外,目的在于提供具有氧8元环结构的沸石的片状粒子,特别是具有cha型、sod型、phi型结晶结构的沸石的纳米片。

18.用于解决课题的手段

19.本发明为了解决上述课题而提供以下手段。

20.[1]沸石的片状粒子,其具有氧8元环结构,所述沸石的片状粒子的特征在于,

[0021]

所述片状粒子的厚度为1nm以上且100nm以下,

[0022]

所述片状粒子的纵横比(粒子中的最大宽度/厚度)为100以上。

[0023]

[2]如[1]所述的沸石的片状粒子,其中,

[0024]

所述沸石的片状粒子存在多个,且该片状粒子彼此以实质上未聚集的状态存在。

[0025]

[3]如[1]或[2]所述的沸石的片状粒子,其特征在于,具有以作为国际沸石协会(iza)的结构代号的“cha”表示的结构,

[0026]

所述片状粒子的厚度为1nm以上且20nm以下,

[0027]

所述片状粒子的纵横比(粒子中的最大宽度/厚度)为100以上。

[0028]

[4]如[1]或[2]所述的沸石的片状粒子,其特征在于,具有以作为国际沸石协会(iza)的结构代号的“phi”表示的结构,

[0029]

所述片状粒子的厚度为1nm以上且100nm以下,

[0030]

所述片状粒子的纵横比(粒子中的最大宽度/厚度)为100以上。

[0031]

[5]如[1]或[2]所述的沸石的片状粒子,其特征在于,具有以作为国际沸石协会(iza)的结构代号的“sod”表示的结构,

[0032]

所述片状粒子的厚度为1nm以上且100nm以下,

[0033]

所述片状粒子的纵横比(粒子中的最大宽度/厚度)为100以上。

[0034]

[6]沸石的片状粒子的制造方法,其特征在于,包括下述第一工序和第二工序,其中,

[0035]

第一工序包括:

[0036]

在溶剂中形成双分子膜;

[0037]

向所述溶剂中添加选自由硅原子源及磷原子源组成的组中的至少1种以上的原子源、和铝原子源,以形成双分子膜的超溶胀层状相;

[0038]

在构成1个双分子膜的2个单分子相之间形成沸石的前体的片状粒子,

[0039]

所述第二工序中,使所述沸石的前体的片状粒子在容器内与气体状的水接触,形成沸石的片状粒子。

[0040]

[7]如[6]所述的沸石的片状粒子的制造方法,其中,在超溶胀层状相的形成时的体系整体中,溶剂所占的质量比例为90质量%以上。

[0041]

[8]如[6]或[7]所述的沸石的片状粒子的制造方法,其中,在超溶胀层状相的形成时的体系中所含的溶剂为包含烃系溶剂和水的混合溶剂,该混合溶剂中的二者的质量比为烃系溶剂:水=85:15~99.99:0.01。

[0042]

[9]如[8]所述的沸石的片状粒子的制造方法,其中,所述溶剂中所含的水的含量为5质量%以下。

[0043]

[10]如[6]~[9]中的任一项所述的沸石的片状粒子的制造方法,其特征在于,在所述第二工序中,在结构导向剂的存在下,与气体状的水接触。

[0044]

[11]如[6]~[10]中的任一项所述的沸石的片状粒子的制造方法,其中,所述沸石的片状粒子具有以作为iza代号的“sod”、“phi”、“cha”、“mfi”表示的结构。

[0045]

[12]如[6]~[11]中的任一项所述的沸石的片状粒子的制造方法,其中,所述沸石的前体的片状粒子彼此以实质上未聚集的状态存在于超溶胀层状相中。

[0046]

[13]如[6]~[12]中的任一项所述的沸石的片状粒子的制造方法,其中,

[0047]

所述沸石的前体的片状粒子的厚度为1nm以上且100nm以下,

[0048]

所述沸石的前体的片状粒子的纵横比(粒子中的最大宽度/厚度)为100以上。

[0049]

[14]如[6]~[13]中的任一项所述的沸石的片状粒子的制造方法,其中,

[0050]

所述沸石的片状粒子的厚度为1nm以上且100nm以下,

[0051]

所述沸石的片状粒子的纵横比(粒子中的最大宽度/厚度)为100以上。

[0052]

[15]如[6]~[14]中任一项所述的沸石的片状粒子的制造方法,其中,所述沸石为铝硅酸盐。

[0053]

[16]膜反应器用催化剂组合物,其包含[1]~[5]中任一项所述的沸石的片状粒子作为反应活性化成分。

[0054]

[17]如[16]所述的膜反应器用催化剂组合物,其中,

[0055]

活性化的反应为选自由ato反应、mto反应、ppto反应及plto反应组成的组中的至少1种反应。

[0056]

这里,所谓ato反应、mto反应、ppto反应及plto反应,分别是指由丙酮到烯烃类(acetone to olefines)的反应、由甲醇到烯烃类(methanol to olefins)的反应、由丙烷到烯烃类(propane to olefins)的反应、丙烯-烯烃类(propylene to olefins)的反应。

[0057]

[18]废塑料的裂解用催化剂添加剂,其包含[1]~[5]中的任一项所述的沸石的片状粒子作为反应活性化成分。

[0058]

[19]废塑料的再循环处理方法,其包括下述工序:

[0059]

混合工序,将[1]~[5]中任一项所述的沸石的片状粒子作为反应活性化成分与废塑料进行混合;和

[0060]

加热分解工序,对所述混合工序中得到的混合物进行加热分解。

[0061]

发明的效果

[0062]

根据本发明,可提供无法通过自上而下法得到的具有氧8元环结构的沸石的片状粒子。另外,可提供制造无法通过自上而下法得到的沸石的片状粒子的方法。特别地,可提供无聚集且稳定的沸石纳米片及制造该沸石纳米片的方法。

附图说明

[0063]

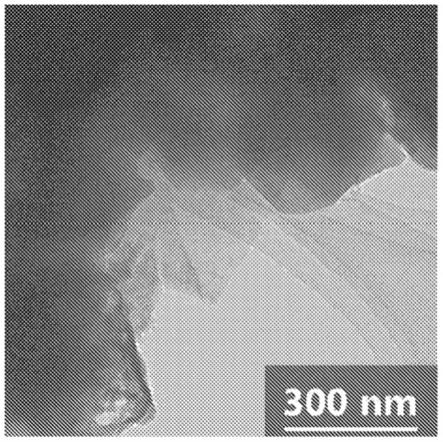

[图1]为由实施例1得到的铝硅酸盐纳米片与obs的混合物的tem图像。

[0064]

[图2]为由实施例1得到的铝硅酸盐纳米片与obs的混合物的afm数据。

[0065]

[图3]为由实施例1得到的铝硅酸盐纳米片与obs的混合物的afm数据。

[0066]

[图4]为由实施例2得到的cha型沸石纳米片的xrd数据。

[0067]

[图5]为由实施例2得到的cha型沸石纳米片的tem图像。

[0068]

[图6]为由实施例2得到的cha型沸石纳米片的afm数据。

[0069]

[图7]为由实施例2得到的cha型沸石纳米片的afm数据。

[0070]

[图8]图8的a为由实施例2得到的cha型沸石纳米片的edx图像(o),图8的b为实施例2得到的cha型沸石纳米片的edx图像(na),图8的c为由实施例2得到的cha型沸石纳米片的edx图像(al),图8的d为由实施例2得到的cha型沸石纳米片的edx图像(si),图8的e为由实施例2得到的cha型沸石纳米片的sem图像。

[0071]

[图9]为由实施例3得到的phi型沸石纳米片的xrd数据。

[0072]

[图10]为由实施例3得到的phi型沸石纳米片的tem图像。

[0073]

[图11]为由实施例4得到的mfi型沸石纳米片的xrd数据。

[0074]

[图12]为由实施例4得到的mfi型沸石纳米片的tem图像。

[0075]

[图13]为由实施例4得到的mfi型沸石纳米片的afm数据。

[0076]

[图14]为由实施例4得到的mfi型沸石纳米片的afm数据。

[0077]

[图15]为由实施例5得到的sod型沸石纳米片的xrd数据。

[0078]

[图16]为由实施例5得到的sod型沸石纳米片的tem图像。

[0079]

[图17]为铝硅酸盐(层状(lamellar)中)的dls数据。

[0080]

[图18]为铝硅酸盐(离心分离后)的dls数据。

[0081]

[图19]为铝硅酸盐(过滤后)的dls数据。

[0082]

[图20]为cha型纳米片的dls数据。

[0083]

[图21]为cha型纳米片(过滤1次)的dls数据。

[0084]

[图22]为cha型纳米片(过滤3次)的dls数据。

[0085]

[图23]为sod型纳米片的dls数据。

[0086]

[图24]为sod型纳米片(过滤后)的dls数据。

[0087]

[图25]为mfi型纳米片的dls数据。

[0088]

[图26]为mfi型纳米片(过滤后)的dls数据。

[0089]

[图27]为示出用于丙酮与烯烃的反应的气体管线的示意图。

[0090]

[图28]为示出cha型沸石纳米片与块样品(bulk sample)的丙酮转换反应的时间经过的数据。(“nss”:使用沸石纳米片的实施例;“bulk”:使用块样品沸石(cha型)的比较例。在图30、图32、图34中也是同样的。)

[0091]

[图29]为示出用于甲醇与烯烃的反应的气体管线的示意图。

[0092]

[图30]为示出cha型沸石纳米片与块样品的甲醇转换反应的时间经过数据。

[0093]

[图31]为示出丙烷-烯烃反应用气体管线的示意图。

[0094]

[图32]为示出cha型沸石纳米片与块样品的丙烷转换反应的时间经过的数据。

[0095]

[图33]为示出丙烯-烯烃反应用气体管线的示意图。

[0096]

[图34]为示出cha型沸石纳米片与块样品的丙烯转换反应的时间经过的数据。

[0097]

[图35]为示出由添加沸石纳米片引起的聚乙烯分解温度的降低效果的tg的实验结果。

[0098]

[图36]为示出由添加沸石纳米片引起的聚乙烯分解温度的降低效果的dta的实验结果。(“cha-nss”:将cha型沸石纳米片添加至低密度聚乙烯(ldpe)的实施例;“bulk”:将块样品的沸石(cha型)添加至低密度聚乙烯(ldpe)的比较例;“ldpe”:未添加沸石,仅为低密度聚乙烯(ldpe)的比较例。在图37~42中也是同样的。)

[0099]

[图37]为示出由添加沸石纳米片引起的聚乙烯分解温度的降低效果的conversion(转化)的实验结果。

[0100]

[图38]为示出由添加沸石纳米片引起的聚乙烯分解温度的降低效果的dtg的实验结果。

[0101]

[图39]为示出由添加沸石纳米片引起的聚乙烯分解温度的降低效果的tg的实验结果。

[0102]

[图40]为示出由添加沸石纳米片引起的聚乙烯分解温度的降低效果的dta的实验结果。

[0103]

[图41]为示出由添加沸石纳米片引起的聚乙烯分解温度的降低效果的conversion的实验结果。

[0104]

[图42]为示出由添加沸石纳米片引起的聚乙烯分解温度的降低效果的dtg的实验结果。

具体实施方式

[0105]

以下,对本发明的实施方式涉及的沸石的片状粒子的制造方法进行说明。需要说明的是,本实施方式是为了更好地理解发明的主要内容所作的具体地说明,只要没有特别指定,并非对本发明进行限定。

[0106]

(沸石)

[0107]

沸石通常是指具有结晶性、形成有开放的规则的微细孔(以下,有时简称为“细孔”)的多孔质结晶性化合物,且具有下述结构,即,具有四面体结构的to4单元(t是指构成沸石的氧以外的元素。例如可举出si、al、p、ga等)共有氧原子而三维地连接而成的结构。它们通常属于例如由铝硅酸盐、磷酸硅铝、磷酸铝等构成的多孔质结晶性化合物。

[0108]

(沸石的片状粒子的制造方法)

[0109]

制造本发明的一实施方式(也称为本实施方式)的沸石的片状粒子的方法具备第一工序和第二工序,该第一工序中,制造该沸石的前体的片状粒子,所述第二工序中,由前述前体的片状粒子来制造沸石的片状粒子。

[0110]

这里,所谓“沸石的前体”,是指与构成作为多孔质结晶性化合物的沸石的结构单元对应的化合物,具体而言,可举出铝硅酸盐、磷酸硅铝、磷酸铝等。这些前体可以是结晶性化合物,也可以是非晶性化合物。

[0111]

以下,将沸石为铝硅酸盐的情况作为具体例来进行详述。

[0112]

即,在沸石为铝硅酸盐时,具备制造作为沸石的前体的、铝硅酸盐的片状粒子的第一工序,和由前述铝硅酸盐的片状粒子来制造沸石的片状粒子的第二工序。

[0113]

前述第一工序的特征在于,在溶剂中形成双分子膜,在前述溶剂中添加选自由硅原子源及磷原子源组成的组中的至少1种以上的原子源、和铝原子源,以形成双分子膜的超溶胀层状相,在构成1个双分子膜的2个单分子相之间形成铝硅酸盐的片状粒子。

[0114]

前述第二工序的特征在于,使前述铝硅酸盐粒子在容器内与气体状的水接触。

[0115]

<第一工序>

[0116]

在第一工序中,利用超溶胀层状相来制造沸石的前体即铝硅酸盐的片状粒子。

[0117]

在本实施方式中,首先形成超溶胀层状相,然后添加铝硅酸盐的原料。作为形成超溶胀层状相的方法,在溶剂中形成双分子膜,并在前述溶剂中添加两亲性物质,来形成双分子膜的超溶胀层状相。

[0118]

所谓超溶胀层状相(hyper-swollen lamellar phase),是指在溶剂中溶胀的特异性层状相。更具体而言,是指构成层状相的多个双分子膜夹住溶剂的层而重叠成层状的相。

[0119]

构成超溶胀层状相的相有时通过可见光区域中的布拉格(bragg)反射而观察到显色。另外,对于构成超溶胀层状相的存在而言,可以通过将对象物放入贴附有偏光膜的透明容器(具体而言,例如,将偏光膜以偏光轴倾斜45度的方式卷绕而成的透明容器)内,并实际目视该对象物来进行确认。在这种情况下,如果能观察到由对象物具有的双折射性而产生的色彩,就能够确认该对象物所包含的特征性的光学组织的存在。超溶胀层状相可以是超溶胀溶致层状相(hyper-swollen lyotropic lamellar phase)。

[0120]

在超溶胀层状相中,对于溶剂在超溶胀层状相的形成时的体系整体中所占的质量比例而言,只要满足本发明的目的则没有特别限定,通常为90质量%以上,优选为95质量%以上,更优选为98质量%以上,进一步优选为99质量%以上。上限只要是可在溶质与溶剂之间形成超溶胀层状相的范围则没有特别限定,在所使用的溶质与溶剂之间可形成超溶胀层状相的极限浓度为理论上的上限。前述“整体”是指包含溶质与溶剂的混合而成者的全部的合计。在超溶胀层状相中,溶剂在整体中所占的质量比例的上限例如可设为99质量%。

[0121]

在超溶胀层状相中,邻接的双分子膜间的距离(在本说明书中也称为“层间距离”。)没有特别限定,可根据使用的材料、目标用途来适当设定,通常为50nm以上且1000nm以下(包含两端的值,以下相同)。在保持目标纳米片的薄度并且确保可合成的量的情况下,层间距离优选为不过薄且不过厚,例如优选为100nm以上且500nm以下。所谓双分子膜间的层间距离,是指从某双分子膜的对溶剂为亲和性的部分的端部、到与前述双分子膜邻接的另一双分子膜的对溶剂为亲和性的部分的端部的距离。另外,前述层间距离可依存于构成双分子膜的分子(两亲性分子)的含量。

[0122]

双分子膜自身的厚度没有特别限定,通常为1nm以上且20nm以下。

[0123]

即使在非离子性两亲性物质的溶液中,超溶胀层状相也可以通过各层的起伏、或helfrich(亨舍尔)相互作用而被稳定地维持。

[0124]

通过在超溶胀层状相的双分子膜内合成铝硅酸盐,由此可制作铝硅酸盐的片状粒子。特别地,可制作铝硅酸盐的纳米片。

[0125]

形成超溶胀层状相后,在前述溶剂中添加作为铝硅酸盐的原料的硅原子源及铝原子源,在构成1个前述双分子膜的2层单分子层之间形成铝硅酸盐的片状粒子。也可以添加作为铝硅酸盐的原料的磷原子源及铝原子源,还可以添加作为铝硅酸盐的原料的硅原子源、磷原子源及铝原子源。

[0126]

另外,作为铝硅酸盐的原料的组成,硅原子源/铝原子源的摩尔比没有特别限制,可根据所制造的沸石的片状粒子的组成比而适当地设定。例如,制造cha型沸石的片状粒子时,硅原子源/铝原子源的摩尔比(si/al摩尔比)通常为5以上、150以下,优选为100以下,更优选为60以下。

[0127]

在铝硅酸盐的片状粒子的制造方法中,通过使疏水性部分朝向溶剂侧,在构成1个双分子膜的2层单分子层的亲水性部分之间形成片状粒子。通过改变所混合的溶剂与两亲性分子的组合,双分子膜的疏水性部分与亲水性部分如上所述地配置。在本发明中,由于在与溶剂为非亲和性的部分彼此之间形成纳米片,因而根据溶剂的种类,可不仅在亲水性的反应区域、而且在疏水性的反应区域中制造纳米片。

[0128]

作为前述铝硅酸盐的片状粒子的制造方法的本实施方式中的溶剂,优选有机溶剂。前述有机溶剂也可以为烃系溶剂。

[0129]

作为烃系溶剂,可举出环己烷、甲基环己烷、正戊烷、正己烷、正庚烷、正辛烷、正壬烷、正癸烷、正十二烷、双环己烷等脂肪族烃系溶剂;甲苯、二甲苯、均三甲苯、乙苯、正己基苯、环己基苯等芳香族烃系溶剂。另外,作为前述溶剂,可以仅为烃系溶剂,也可以为将烃系溶剂与其他有机溶剂组合而成的溶剂。

[0130]

作为前述其他有机溶剂,可举出丙酮、乙酰丙酮、甲基乙基酮、环己酮、苯乙酮等酮系溶剂;甲醇、乙醇、正丙醇、异丙醇、环己醇、乙二醇、二乙二醇、丙二醇、甘油等醇系溶剂;1,2-二氯乙烷、1,1,2-三氯乙烷、氯苯、邻二氯苯等氯系溶剂;四氢呋喃、二噁烷、苯甲醚、4-甲基苯甲醚等醚系溶剂等。

[0131]

作为前述溶剂,使用烃系溶剂与其他有机溶剂时,二者的质量比优选为烃系溶剂:其他有机溶剂=80:20~99.99:0.01,更优选为85:15~99.9:0.1。

[0132]

这些制造方法可以含有水。例如,在溶剂包含前述烃系溶剂与水的情况下(适当地,两亲性物质进一步为阴离子性两亲性物质时),二者的质量比优选为烃系溶剂:水=85:15~99.99:0.01,更优选为90:10~99.9:0.1。

[0133]

另外,在这些合适的实施方式中,溶剂可以为水与有机溶剂的混合液。此外,在其他合适的实施方式中,作为溶剂,代替水、或在水的基础上,可以还根据合成目标纳米片时的反应的种类,使用盐酸、硝酸、硫酸等酸性水溶液;氢氧化钠水溶液等碱性水溶液。

[0134]

在本实施方式中,两亲性物质没有特别限定,可以为阴离子性两亲性物质。作为阴离子性两亲性物质,例如可举出磺酸型表面活性剂、硫酸酯型表面活性剂、羧酸型表面活性剂、磷酸酯型表面活性剂等。

[0135]

作为磺酸型表面活性剂,例如可举出α-磺基肉豆蔻酸甲酯钠、α-磺基硬脂酸甲酯钠等α-磺基脂肪酸甲酯盐(ch3(ch2)sch(so3na)co℃h3),式中,s可以为8~20。)等α-磺基脂肪酸酯盐;对甲苯磺酸钠、异丙苯磺酸钠、辛基苯磺酸钠、十二烷基苯磺酸钠等烷基苯磺酸盐;己基磺酸钠、辛基磺酸钠、癸基磺酸钠、十二烷基磺酸钠、十四烷基磺酸钠、十六烷基磺酸钠、硬脂酰基磺酸钠等烷基磺酸盐;碳原子数为8~26的α-烯烃磺酸盐等。

[0136]

作为硫酸酯型表面活性剂,例如可举出己基硫酸钠、辛基硫酸钠、癸基硫酸钠、十二烷基硫酸钠、十四烷基硫酸钠、十六烷基硫酸钠、硬脂酰基硫酸钠、月桂基硫酸钠等r

1-oso3na(r1=碳原子数为8~18的饱和烃基或者具有一个双键的不饱和烃基);聚氧乙烯烷基醚硫酸酯盐;月桂酸单甘油酯硫酸钠等脂肪酸单甘油酯硫酸酯盐;r2conhch2ch2oso3na(r2=

碳原子数为7~20的脂肪酸)等脂肪酸链烷醇酰胺硫酸酯盐;等等。

[0137]

作为羧酸型表面活性剂,例如可举出辛酸钠、癸酸钠、月桂酸钠、油酸钠、肉豆蔻酸钠、棕榈酸钠、硬脂酸钠、月桂酸钾、油酸钾、全氟辛酸、全氟壬酸、n-月桂酰肌氨酸钠等烷酰基肌氨酸类;椰油酰谷氨酸钠((ho℃ch2ch2ch(nhcor3)coona),式中,r3表示碳原子数为11~17的烷基。)等。

[0138]

作为磷酸酯型表面活性剂,例如可举出磷酸月桂酯;磷酸月桂酯钠、己基磷酸钠、辛基磷酸钠、癸基磷酸钠、十二烷基磷酸钠、十四烷基磷酸钠、十六烷基磷酸钠等单烷基磷酸钠;磷酸月桂酯钾、己基磷酸钾、辛基磷酸钾、癸基磷酸钾、十二烷基磷酸钾、十四烷基磷酸钾、十六烷基磷酸钾等单烷基磷酸钾;聚氧乙烯烷基醚磷酸;聚氧乙烯月桂基醚磷酸钠、聚氧乙烯十三烷基醚磷酸钠等聚氧乙烯烷基醚磷酸钠等。作为前述的阴离子性两亲性物质的烷基,优选碳原子数为8~20。

[0139]

上述中,在更适于超溶胀层状相的稳定化的、离子性的表面活性剂的方面,优选为烷基苯磺酸盐,在超溶胀层状相的呈现温度更适于反应温度的方面,更优选为辛基苯磺酸钠。

[0140]

另外,在本实施方式中,为了两亲性物质的稳定化,溶剂可以含有表面活性助剂。作为表面活性助剂,可举出一元醇、二醇系多元醇及其衍生物等。

[0141]

作为一元醇,例如可举出,乙醇、n-丙醇、异丙醇、正丁醇、仲丁醇、异丁醇、叔丁醇、1-戊醇、2-戊醇、3-戊醇、2-甲基-1-丁醇、异戊醇、叔戊醇、3-甲基-2-丁醇、新戊醇、1-己醇、1-庚醇、1-辛醇、1-壬醇、1-癸醇、2-甲基-1-戊醇、4-甲基-2-戊醇、2-乙基-1-丁醇、2-庚醇、3-庚醇、2-辛醇、2-乙基-1-己醇、3,5,5-三甲基-1-己醇等碳原子数为1~10的一元醇;胆固醇、烯基琥珀酸胆固醇、胆甾烷醇、具有碳原子数为12~36(优选碳原子数为14~28)的饱和或不饱和的直链或支链的烃基的胆固醇酯、脱氢胆固醇等胆固醇及其衍生物等。

[0142]

作为二醇系多元醇或其衍生物,例如乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚、丙二醇-1-甲基醚、乙二醇二乙基醚、乙二醇二甲基醚、二乙二醇单甲醚、二乙二醇单乙醚、二乙二醇单丁醚、二乙二醇二甲基醚、二乙二醇二乙基醚、三乙二醇二甲基醚等二醇醚类;乙二醇甲基醚乙酸酯、二乙二醇乙基醚乙酸酯等二醇醚乙酸酯类;乙二醇、丙二醇、1,3-丁二醇、二乙二醇、二丙二醇、己二醇等二醇类;甘油、季戊四醇、山梨糖醇等多元醇类等。

[0143]

在本实施方式中,溶剂为烃系溶剂和水,两亲性物质为阴离子性两亲性物质,此外,溶剂也可以包含表面活性助剂。在这些制造方法中,使用含有水的混合溶剂时,水的含量没有特别限定,溶剂中优选为5质量%以下,更优选为2.0质量%以下,进一步优选为1.5质量%以下。

[0144]

在本实施方式中,对于沸石纳米片粒子的前体的制造而言,通常,可将下述作为原料来使用、即作为构成前述前体的各原子的原子源而使用的已知的化合物。

[0145]

作为本实施方式中使用的硅原子源,没有特别限定,可以根据所制造的沸石的种类而适当选择来使用,例如可例举出四甲氧基硅烷、四乙氧基硅烷(teos)等四烷氧基硅烷;原硅酸四烷基酯(tetraalkyl orthosilicate);二氧化硅;硅胶、热分解法二氧化硅、沉淀二氧化硅、胶体二氧化硅、水玻璃、湿法二氧化硅、无定形二氧化硅、热解二氧化硅等二氧化硅类;硅酸钠;高岭石;硅藻土;硅酸铝等。优选的是,从与作为溶胀溶剂而使用的有机溶剂的亲和性的方面考虑,优选四烷氧基硅烷,从成本和反应速度的方面考虑,更优选为teos。

[0146]

作为本实施方式中使用的铝原子源,没有特别限定,可根据所制造的沸石的种类进行适当选择而使用,可举出氯化铝、硝酸铝、硫酸铝等铝盐;异丙醇铝等铝醇盐;铝酸盐;氧化铝;羟基氧化铝(aluminium hydroxide oxide)、氢氧化铝;钒土白(alumina white);氟化铝;等等。

[0147]

在本实施方式中,在制造含磷的沸石(磷酸硅铝、磷酸铝等)时,作为其磷原子源没有特别限定,可根据所制造的沸石的种类进行适当选择而使用,通常,可举出磷酸或磷酸铝等磷化合物。

[0148]

除了硅、铝以外,本实施方式涉及的铝硅酸盐的片状粒子也可以还含有其他元素。在制造包含其他金属元素的铝硅酸盐的片状粒子时,作为上述铝硅酸盐的原料,也可以含有其他金属元素的金属醇盐。

[0149]

例如,其他金属为fe或ga时,其为具有fe及ga之中的一者或两者的无机酸盐、有机酸盐、有机金属化合物等,可根据需要而适当选择。作为无机酸盐,可举出硫酸盐、硝酸盐、磷酸盐、氯化物、溴化物等,作为有机酸盐,可举出乙酸盐、草酸盐、柠檬酸盐等,作为有机金属化合物,可举出五羰基、二茂铁等。这些之中,从在水中的溶解性的观点考虑,优选无机酸盐、有机酸盐。根据情况,也可以使用胶体状的氧化物、或微粉末状的氧化物。

[0150]

〔第一工序的具体例〕

[0151]

对本实施方式的制造方法的第一工序的优选例进行说明。首先,将原硅酸四乙酯(teos)等硅原子源与水混合。然后,进一步将氢氧化钠加入该混合液中并溶解。接下来,将包含1-戊醇与对辛基苯磺酸钠(obs)的两亲性物质加入前述混合液中并使其溶解。向溶解有obs后的混合溶液中加入作为有机溶剂的癸烷,然后将其于60℃搅拌24小时。向搅拌后的混合溶液中加入乙醇,然后将所得的沉淀物分离

·

干燥,由此得到白色粉末。白色粉末为非晶形的铝硅酸盐的片状粒子与obs的混合物。

[0152]

优选的是,所得的非晶形的铝硅酸盐的片状粒子是厚度为2~100nm、纵横比(是指“粒子中的最大宽度/厚度”)为100以上的纳米片。

[0153]

对于厚度、纵横比的调节而言,可将前述双分子膜的厚度、原料组成比、反应温度、反应时间等条件适当组合来进行调节,例如可通过调节反应时间来调节纵横比。

[0154]

在本实施方式中,优选的是,形成于上述超溶胀层状相中的铝硅酸盐的片状粒子(有时将“铝硅酸盐的片状粒子”称为“硅铝纳米片”。)存在多个,并且片状粒子彼此以实质上未聚集的状态存在于超溶胀层状相中。

[0155]

例如,在上述第一工序的具体例中,优选的是,在混合溶液中加入癸烷后,于60℃搅拌24小时,向搅拌后的混合溶液中加入乙醇前,所形成的铝硅酸盐的片状粒子以实质上未聚集的状态存在于超溶胀层状相中。聚集状态的评价例如可采用在实施例中后述的动态光散射法(dls)。

[0156]

对其他具体例进行详细地说明。

[0157]

通过螺旋管(screw pipe)将teos与去离子水混合。在所得的混合溶液中加入氢氧化钠并使其溶解。接下来,向前述螺旋管中加入1-戊醇后,加入obs并使其溶解。

[0158]

向所得的混合溶液中加入癸烷,接下来添加三异丙醇铝。将所得的混合液用热搅拌器进行搅拌。

[0159]

详细的反应条件示于以下。

[0160]

作为溶胀溶剂,使用癸烷与1-戊醇。相对于超溶胀层状相的形成中的体系整体而言,溶胀溶剂的使用量通常为90质量%以上,优选为95质量%以上,更优选为98质量%以上。后述的实施例中,使用了98质量%。

[0161]

水的含量通常为5质量%以下,优选为2质量%以下,更优选为1.5质量%以下。在后述的实施例中为1.1质量%。

[0162]

obs的量通常为3质量%以下,优选为2质量%以下,更优选为1质量%以下。在后述的实施例中为0.95质量%。

[0163]

1-戊醇的量通常为15质量%以下,优选为12质量%以下,更优选为10质量%以下。在后述的实施例中为8.4质量%。

[0164]

si/al之比通常为1~150,优选为1~100,更优选为1~60。在后述的实施例中为21。

[0165]

naoh/al之比通常为0~20,优选为0~10,更优选为0~5。在后述的实施例中为4.1。

[0166]

反应温度通常为25℃~90℃,优选为40℃~80℃,更优选为60℃~70℃。在后述的实施例中为64℃。

[0167]

搅拌速度通常为0~1000rpm,优选为100~500rpm,更优选为200~300rpm。在后述的实施例中为200rpm。

[0168]

反应时间通常为15h~40h,优选为18h~30h,更优选为22h~26h。在后述的实施例中为24h。

[0169]

<第二工序>

[0170]

在第一工序中,使用干胶转化法(dgc)法,由第一工序中得到的铝硅酸盐的片状粒子出发,通过在容器内与气体状的水接触来制造沸石的片状粒子。也可以在铝硅酸盐的片状粒子中添加结构导向剂。即,优选的是,使用干胶转化法(dgc)法,通过在结构导向剂的存在下与气体状的水接触而由第一工序中得到的铝硅酸盐的片状粒子制造沸石的片状粒子。

[0171]

〔结构导向剂〕

[0172]

对于结构导向剂(sda:structure-directing agents)而言,可以在使前述铝硅酸盐的片状粒子与气体状的水接触时使其存在于容器内。

[0173]

作为结构导向剂,可以使用胺、亚胺、季铵盐。具体而言,可举出三乙胺、环己基胺、吗啉、哌啶、吡啶、异丙基胺、异丁基胺、n-乙基丁基胺、二丙基胺、n-甲基丁基胺、三丙基胺、n,n-二异丙基乙基胺、六亚甲基亚胺、二异丙基胺、四乙基氢氧化铵、n,n,n-氢氧化三甲基金刚烷基铵(tmadaoh:n,n,n-trimethyladamantammonium hydroxide)、氢氧化四甲基铵(tmaoh)、氢氧化四乙基铵(teaoh)、氢氧化四丙基铵(tpaoh)等,优选三乙胺、环己基胺、吗啉、哌啶、异丙胺、二丙基胺、n-甲基丁基胺、tmaoh、teaoh、tmadaoh、tpaoh,特别优选举出三乙胺、吗啉、环己基胺、tmaoh、teaoh、tmadaoh、tpaoh。

[0174]

〔干胶转化法(dgc)法〕

[0175]

对于本发明的沸石的片状粒子的制造方法而言,首先,通过使铝硅酸盐的片状粒子干燥而得到固体。之后,通过使所得的固体在容器内与气体状的水接触而制造沸石的片状粒子。在本发明中,将像这样使固体与气体状的水接触的方法称为干胶转化法(dgc)法。铝硅酸盐的片状粒子中,也可以根据需要而混合结构导向剂。

[0176]

将铝硅酸盐的片状粒子与结构导向剂混合的顺序没有特别限制,通常在铝硅酸盐的片状粒子中混合结构导向剂。进行dgc法时,可以与水一同放入容器中。

[0177]

需要说明的是,在将铝硅酸盐的片状粒子与结构导向剂混合时,为了提高分散性,可以使用水等溶剂。此时,以直至该混合物能够保持其形状的程度来除去溶剂,由此得到干燥固体。

[0178]

干燥固体既可以是粉末状、粒状或其他形状的成型体,也可以是担载于基体的形态。作为将干燥固体制成粒状的方法,可以举出挤出法、喷雾干燥法、搅拌造粒法、转动造粒法等已知的造粒方法。作为其他形状的成型体,例如可举出蜂窝状的成型体,通常,根据需要而添加粘合剂成分等,然后通过挤出成型进行成型。另外,作为制成担载于基体的形态的方法,例如可举出将由陶瓷纸制的波纹纸形成的蜂窝状物质浸渍于凝胶状或浆状的原料混合物,并将取出后的蜂窝状物质进行干燥的方法等。

[0179]

以规定形状形成的干燥固体(以下,也称为干燥固体成型体。)可以是在将凝胶状或浆状的原料混合物成型后进行干燥而得到的物质,也可以是在将先行得到的干燥固体粉碎后进行成型而得到的物质。即,干燥固体成型体既可以是在干燥之前成型而成的成型体,也可以是在将干燥固体粉碎后成型而成的成型体。就这样得到的干燥固体成型体而言,之后按照dgc法与气体状的水接触而结晶化,由此制造具有规定形状的沸石的片状粒子。

[0180]

将以该方式制备而成的干燥固体、液体的水和根据需要添加的结构导向剂装入容器中,在规定的压力下使其与气体状的水接触,并保持容器内的温度,由此得到沸石的片状粒子。

[0181]

对于使干燥固体与气体状的水接触的方法没有特别限制,例如,可举出:以成为在容器内干燥固体与液体的水物理性地隔离的状态的方式将干燥固体保持在台上或架上的方法,以及以使升温时、降温时在干燥固体上冷凝的水迅速地被除去的方式将干燥固体保持在金属网状的容器中的方法,等等。

[0182]

容器的材质没有特别限制,可使用不锈钢制的容器、或由不锈钢、钛、ni-cr合金、哈氏合金、或者特氟隆(注册商标)被覆内表面而成的容器等。

[0183]

作为结构导向剂的添加方法,可举出如上所述预先与铝硅酸盐的片状粒子一同混合的方法、在进行dgc法时预先与水一同加入容器中的方法。在结构导向剂的添加方法中,对于在进行dgc法时预先与水一并加入容器中的方法而言,由于在进行处理时所需要注意的对结构导向剂进行处理的操作较少,因而从安全性的观点考虑是有利的。作为其他结构导向剂的添加方法,可举出相对于水而言另行地以蒸气形式供给的方法。

[0184]

结构导向剂的总量对所期望的组成的沸石的片状粒子合成的容易性或经济性产生影响。相对于铝硅酸盐的片状粒子而言的结构导向剂的摩尔比通常为0.2以上,优选为0.5以上,通常为4以下,优选为3以下,进一步优选为2.5以下。

[0185]

对于压力(总压)而言,虽然也取决于容器内的温度,但为容器内的水和结构导向剂的至少一部以气体状存在、不妨碍沸石的片状粒子的结晶化的程度的压力。

[0186]

优选的是,对于加入容器内的水的量而言,为水的分压成为容器内的温度时的饱和蒸气压的40%以上的量。更优选成为饱和蒸气压的60%以上的量,特别优选成为饱和蒸气压的90%以上的量。若水的分压小于饱和蒸气压的40%,有时无法充分地进行结晶化。对于加入容器内的水的量而言,从粒径的再现性、成型体的强度的再现性或经济性方面考虑,

通常采用成为刚好提供容器内的温度时的水的饱和蒸气压的量的100%~150%的量。另一方面,对上限没有特别限制,但在容器内存在的水的量为超过刚好提供水的饱和蒸气压的量的150%的量的情况下,所消耗的能量变大,有时在经济上变得不利。

[0187]

容器内的温度可根据所期望的组成的沸石的片状粒子合成的容易性而设定,通常为100℃以上,优选为120℃以上,进一步优选为130℃以上,通常为220℃以下,优选为200℃以下。在小于上述范围时,有时结晶化的速度缓慢,若超过上述范围,则有时生成杂质。容器内的温度可以在合成中恒定,也可以阶段性地变化。

[0188]

保持容器内的温度的时间可根据所期望的组成的沸石的片状粒子合成的容易性进行设定,通常为2小时以上,优选为3小时以上,进一步优选为5小时以上,通常为30天以下,优选为10天以下,进一步优选为4天以下。

[0189]

通过像这样在制造沸石的片状粒子时使用dgc法,不需要分离操作及精制操作,因此可简单地制造沸石的片状粒子。另外,所得的沸石的片状粒子纯度高因而生产效率良好。

[0190]

<第三工序>

[0191]

本实施方式的制造方法可根据需要而包括对第二工序中得到的沸石的片状粒子进行烧成的第三工序。由于第二工序中得到的沸石的片状粒子有时包含结构导向剂,因而在第三工序中,可除去沸石的片状粒子中所含的结构导向剂。

[0192]

第二工序中通过dgc法制造的沸石的片状粒子可以根据其使用目的而通过已知的方法进行烧成。经烧成后的沸石的片状粒子中,结构导向剂被除去,优选作为例如吸附材料、催化剂而使用。

[0193]

烧成为如下过程(process),例如,针对通过dgc法进行制造后的含有结构导向剂的沸石(以下,有时称为前体)的片状粒子,在由氮稀释的空气等气体的流通下或减压下,以规定的条件对其进行加热处理,该过程的结果,得到上述前体中的结构导向剂的一部分或全部被除去了的沸石的片状粒子。

[0194]

进行上述烧成的烧成温度没有特别限定,通常可于400℃以上、600℃以下的温度进行。若在该范围内,则烧成时间不会变得过长,另外,易于成为所期望的构造的沸石,另外易于烧去结构导向剂。优选的是,于500℃以上、550℃以下的温度进行烧成。

[0195]

烧成时间没有特别限定,通常可以设为1小时以上、24小时以下。

[0196]

上述烧成例如可使用市售的加热炉等而进行。

[0197]

上述烧成可在空气气氛下及氮等非活性气体气氛下中的任意气氛下进行,在空气气氛下进行的情况在成本方面是优选的。

[0198]

需要说明的是,在进行烧成工序前,也可以进行所得到的前述前体的干燥处理。该干燥条件可在适当的条件下进行。

[0199]

烧成条件的一例示于以下。

[0200]

烧成温度:通常为400℃以上,优选为500℃以上,通常为600℃以下

[0201]

升温

·

冷却速度:5~10℃/分钟

[0202]

烧成气氛:空气中

[0203]

烧成气压:大气压

[0204]

烧成时间:5~10小时

[0205]

使用本实施方式的制造方法,通过调节si/al比、结构导向剂的种类、第二工序的

处理条件等,可制造各种结晶结构的沸石的片状粒子。另外,使用本实施方式的制造方法,可制造厚度为1~100nm,最大宽度与厚度之比(纵横比)为20以上的纳米尺寸的片状粒子(在本发明中称为“纳米片”)。在本实施方式中,沸石的纳米片状粒子(在本发明中称为“沸石纳米片”)优选厚度为1~100nm,最大宽度与厚度之比(纵横比)为50以上,更优选厚度为1~50nm,最大宽度与厚度之比(纵横比)为100以上,进一步优选厚度为1~20nm,最大宽度与厚度之比(纵横比)为200以上。

[0206]

<各种结晶结构的沸石的片状粒子与其制造方法>

[0207]

以下,作为通过本实施方式的方法制造的沸石的片状粒子的具体例,对具有各种结晶结构的沸石纳米片进行说明。

[0208]

<沸石的片状粒子的结晶结构>

[0209]

在国际沸石协会(international zeolite association:iza)中,以使用了3个字母文字的结构代号来对沸石的结晶结构进行标记并分类。需要说明的是,在本技术说明书中,有时使用前述结构代号来表示具有各结晶结构的沸石。具体而言,沸石的结构代号为cha时,以“cha型沸石”这样的方式表示该沸石。

[0210]

另外,还有根据沸石的细孔径的大小的分类方法。此时,如下所述,以环结构中所含的氧原子数(8元环、10元环、12元环等)进行分类。在具有多种大小的细孔的沸石的情况下,以最大的细孔代表该沸石。

[0211]

(i)小细孔、氧8元环结构沸石(在本发明中称为“小细孔沸石”)

[0212]

作为沸石种类(结构代号),可举出ana、cha、eri、gis、kfi、lta、nat、pau、phi、sod、yug、ddr等。

[0213]

(ii)中细孔、氧10元环结构沸石(在本发明中称为“中细孔沸石”)

[0214]

作为沸石种类(结构代号),可举出ael、euo、fer、heu、mel、mfi、nes、ton、wei等。

[0215]

(iii)大细孔、氧12元环结构沸石(在本发明中称为“大细孔沸石”)

[0216]

作为沸石种类(结构代号),可举出afi、ato、bea、con、fau、gme、ltl、mor、mtw、off等。

[0217]

如前所述,本实施方式的沸石纳米片为厚度方向的结晶生长受限制的二维结晶。本实施方式的沸石纳米片优选包含小细孔沸石纳米片、中细孔沸石纳米片、大细孔沸石纳米片等。

[0218]

本实施方式的小细孔沸石纳米片的例子包括:ana型沸石纳米片、cha型沸石纳米片、eri型沸石纳米片、gis型沸石纳米片、kfi型沸石纳米片、lta型沸石纳米片、nat型沸石纳米片、pau型沸石纳米片、phi型沸石纳米片、sod型沸石纳米片、yug型沸石纳米片、ddr型沸石纳米片。其中,针对cha型沸石纳米片、phi型沸石纳米片和sod型沸石纳米片,在实施例中详细说明。

[0219]

本实施方式的中细孔沸石纳米片的例子包括:ael型沸石纳米片、euo型沸石纳米片、fer型沸石纳米片、heu型沸石纳米片、mel型沸石纳米片、mfi型沸石纳米片、nes型沸石纳米片、ton型沸石纳米片、wei型沸石纳米片等。其中,针对mfi型沸石纳米片,在实施例中详细说明。

[0220]

本实施方式的大细孔沸石纳米片的例子包括:afi型沸石纳米片、ato型沸石纳米片、bea型沸石纳米片、con型沸石纳米片、fau型沸石纳米片、gme型沸石纳米片、ltl型沸石

纳米片、mor型沸石纳米片、mtw型沸石纳米片、off型沸石纳米片等。

[0221]

本实施方式涉及的沸石的片状粒子没有特别限定,可举出铝硅酸盐、磷酸硅铝、磷酸铝、这些沸石的一部分由其他金属种类取代而成的粒子(例如金属铝硅酸盐、金属磷酸铝等),优选为铝硅酸盐。此时,沸石的片状粒子整体的al2o3相对于sio2而言的质量比没有特别限制,优选为0.1~30,进一步优选为0.15~20,特别优选为0.2~15。

[0222]

另外,对于本发明的沸石的片状粒子而言,除了构成骨架结构的成分之外,可以还含有“具有能与其他阳离子进行离子交换的阳离子种的物质”。作为这种情况下的阳离子,可举出质子、li、na、k等碱性元素、ca等碱土类元素、la、ce等稀土类元素等。其中,优选质子、碱性元素、碱土类元素。

[0223]

对于本实施方式的沸石纳米片而言,其可如下进行制造:使用上述沸石的片状粒子的制造方法,通过将si/al摩尔比、结构导向剂、处理条件优化而进行制造。针对各种结晶结构的沸石纳米片的制造方法的具体例示于表1。

[0224]

[表1]

[0225][0226]

teos:原硅酸四乙酯

[0227]

obs:对辛基苯磺酸钠

[0228]

tmadaoh:n,n,n-氢氧化三甲基金刚烷基铵(n,n,n-trimethyladamantammonium hydroxide)

[0229]

tpaoh:氢氧化四丙基铵

[0230]

tmaoh:氢氧化四甲基铵

[0231]

teaoh:氢氧化四乙基铵

[0232]

〔第二工序及第三工序的具体例〕

[0233]

对本实施方式的制造方法的第一工序的优选例进行说明。

[0234]

<sod型沸石的纳米片>

[0235]

向白色粉末中加入naoh,进行充分地混合后于90℃干燥1晚,由此得到干胶(dry gel)。将所得的干胶使用高压釜来通过干胶转化法进行结晶化。详细的反应条件示于以下。用去离子水清洗产物,然后使其于90℃干燥1晩。

[0236]

naoh/铝硅酸盐之比通常为0~1,优选为0~0.5,更优选为0~0.3为,在后述的实施例中为0.3。

[0237]

结晶化温度通常为100℃~220℃,优选为120℃~200℃,更优选为160℃~180℃,在后述的实施例中为180℃。

[0238]

结晶化时间通常为2h~30天,优选为3小时~10天,更优选为5小时~4天,在后述的实施例中为48小时。

[0239]

<mfi型沸石的纳米片>

[0240]

向白色粉末中加入tpaoh,进行充分地混合后于90℃干燥1晩,由此得到干胶。将所得的干胶使用高压釜来通过干胶转化法进行结晶化。详细的反应条件示于以下。用去离子水清洗产物,然后使其于90℃干燥1晩。然后,将得到的样品进行烧成。

[0241]

tpaoh/铝硅酸盐通常为0.5~10,优选为1~5,更优选为2~4,在后述的实施例中为3。

[0242]

结晶化温度通常为100℃~220℃,优选为120℃~200℃,更优选为160℃~180℃,在后述的实施例中为180℃。

[0243]

结晶化时间通常为2小时~30天,优选为3小时~10天,更优选为5小时~4天,在后述的实施例中为48小时。

[0244]

烧成温度通常为400℃~600℃,优选为500℃~600℃,更优选为550℃~600℃,在后述的实施例中为550℃。

[0245]

烧成时间通常为2小时~24小时,优选为3小时~15小时,更优选为5小时~10小时,在后述的实施例中为5小时。

[0246]

<phi型沸石的纳米片>

[0247]

向白色粉末中加入tmadaoh,进行充分地混合后于90℃干燥1晩,由此得到干胶。将所得的干胶使用高压釜来通过干胶转化法进行结晶化。用去离子水清洗产物,然后使其于90℃干燥1晩。然后,将得到的样品进行烧成。

[0248]

tmadaoh/铝硅酸盐通常为0.5~20,优选为1~15,更优选为5~10,在后述的实施例中为7。

[0249]

结晶化温度通常为100℃~220℃,优选为120℃~200℃,更优选为160℃~180℃,在后述的实施例中为160℃。

[0250]

结晶化时间通常为2小时~30天,优选为3小时~10天,更优选为5小时~4天,在后述的实施例中为48小时。

[0251]

烧成温度通常为400℃~600℃,优选为500℃~600℃,更优选为550℃~600℃,在

后述的实施例中为550℃。

[0252]

烧成时间通常为2小时~24小时,优选为3小时~15小时,更优选为5小时~10小时,在后述的实施例中为5小时。

[0253]

<cha型沸石纳米片的纳米片>

[0254]

向白色粉末中加入tmadaoh,进行充分地混合后于90℃干燥1晩,由此得到干胶。将所得的干胶使用高压釜来通过干胶转化法进行结晶化。用去离子水清洗产物,然后、使其于90℃干燥1晩。然后,将得到的样品进行烧成。

[0255]

tmadaoh/铝硅酸盐通常为0.5~20,优选为1~15,更优选为5~10,在后述的实施例中为7。

[0256]

结晶化温度通常为100℃~220℃,优选为120℃~200℃,更优选为160℃~190℃,在后述的实施例中为160℃。

[0257]

结晶化时间通常为2小时~30天,优选为3小时~10天,更优选为5小时~4天,在后述的实施例中为96小时。

[0258]

烧成温度通常为400℃~600℃,优选为500℃~600℃,更优选为550℃~600℃,在后述的实施例中为550℃。

[0259]

烧成时间通常为2小时~24小时,优选为3小时~15小时,更优选为5小时~10小时,在后述的实施例中为5小时。

[0260]

<膜反应器用催化剂组合物>

[0261]

可以将本发明的沸石纳米片(沸石纳米片粒子)作为膜反应器用催化剂组合物而使用。

[0262]

例如,通过使用本发明的沸石纳米片来形成沸石膜、与通过使用块样品沸石(也称为“沸石块体”、“块状沸石”。例如,是由通常的方法合成的以三维方向结晶生长而成的沸石。具体例包括在后述的比较合成例中合成的块样品沸石。)来形成沸石膜的情况相比,可得到经薄膜化的沸石膜。因此,由于沸石膜厚变薄,产物的透过速度更加提高。

[0263]

另外,就使用本发明的沸石纳米片来制作的沸石膜而言,可在本发明的沸石片的表面上使比沸石的细孔大的分子分解,仅回收比该细孔小的产物。

[0264]

<废塑料的裂解用催化剂添加剂及废塑料的再循环处理方法>

[0265]

可将本发明的沸石纳米片(沸石纳米片粒子)作为废塑料的裂解用催化剂添加剂来使用。

[0266]

例如,在废塑料中添加本发明的沸石纳米片(例如,相对于废塑料100重量而言添加本发明的沸石纳米片0.1~100重量份),对其进行加热,由此可高效地分解废塑料。需要说明的是,由该废塑料生成的重油和轻油可作为燃料进行再利用。

[0267]

与通常的包含块样品沸石的催化剂相比,包含本发明的沸石纳米片的废塑料裂解用催化剂添加剂可更高效地使裂解反应进行。认为这是由于表面积比块样品沸石大,从而变得可更高效地使裂解反应进行。另外,例如还可以期待在加热温度的低温化下的分解、分解产物的烯烃富集化条件下的分解。

[0268]

本发明的塑料的再循环处理方法没有特别限定,例如包括:将废塑料、和作为反应活性化成分的本发明的沸石的片状粒子进行混合的混合工序;和将前述混合工序中得到的混合物进行加热分解的加热分解工序。作为反应活性化成分的本发明的沸石的片状粒子也

可以为上述废塑料的裂解用催化剂添加剂。在前述混合工序中,优选的是,相对于废塑料100重量而言添加0.1~100重量份的本发明的沸石纳米片。

[0269]

以上,针对本发明的优选实施方式进行了详述,但本发明不限定于特定的实施方式,在专利权利要求书内记载的本发明的要旨的范围内,可进行各种变形

·

改变。

[0270]

实施例

[0271]

以下,利用实施例及比较例来进一步具体地说明本发明,但本发明不限定于以下的实施例。

[0272]

(沸石纳米片的评价)

[0273]

<afm测定>

[0274]

原子力显微镜(afm):veeco instruments公司制mmafm-2

[0275]

<sem测定>

[0276]

扫描型电子显微镜(sem):jeol公司制jed-2300 analysis station plus

[0277]

加速电压:15kv

[0278]

<tem测定>

[0279]

透射型电子显微镜(tem):jeol公司制jsm-6700f

[0280]

<x射线衍射光谱测定>

[0281]

x射线衍射装置(xrd):panalytical b.v.制panalytical x’pert pro

[0282]

x射线源:cukα

[0283]

管电压:45kv

[0284]

管电流:40ma

[0285]

测定范围:5~45

°

[0286]

<edx测定>

[0287]

通过使用能量分散型x射线能谱法(edx)的元素量分析来测定纳米片表面的si/al摩尔比。

[0288]

(比较合成例实施例1)

[0289]

<块样品沸石(cha型)的合成>

[0290]

向去离子水(28.6g)中加入氢氧化钠(和光纯药公司制,0.4g)和n,n,n-氢氧化三甲基金刚烷基铵(n,n,n-trimethyladamantammonium hydroxide,以下为tmadaoh:sachem inc.制,8.62g),由此得到混合液。接下来,向得到的混合液中加入胶体二氧化硅(8.0g)和氢氧化铝(0.366g),然后将该混合物用搅拌器于室温以300rpm搅拌5小时。之后,将得到的溶液收于圆筒型容器(特氟隆(注册商标)制:直径8cm,高度4cm)内。接下来,将其放入高压釜内并密闭,然后在该高压釜的烘箱内于160℃保持4天,从而进行水热合成。之后,将前述容器从高压釜的烘箱内取出,于室温放冷。用去离子水对以该方式在前述容器内得到的产物进行清洗,然后,将得到的清洗物于90℃干燥16小时,由此得到固体。将以该方式得到的固体在空气中、于550℃烧成5小时,由此合成块样品沸石(cha型)。

[0291]

(实施例1)

[0292]

(铝硅酸盐纳米片的制造)

[0293]

将原硅酸四乙酯(以下为“teos”:和光纯药公司制,74mg)及去离子水(320mg)在螺旋管中混合,进一步向其中加入氢氧化钠(和光纯药公司制,3mg)并溶解,由此得到混合溶

液。接下来,向得到的混合溶液中加入1-戊醇(和光纯药公司制,2.5g)及对辛基苯磺酸钠(以下为obs:和光纯药公司制,280mg),然后利用超声波搅拌使obs溶解。在将obs溶解而得到的混合溶液中加入癸烷(26.6g)及三异丙醇铝(nacalai tesque inc.制,3.5mg),然后将得到的混合液使用热搅拌器于60℃以200rpm来搅拌24小时。通过向搅拌后的混合溶液中加入乙醇而析出白色沉淀,然后通过将其离心分离(11000rpm、1小时)来回收沉淀物。将经回收的沉淀物于90℃干燥16小时,由此得到白色粉末。

[0294]

对得到的白色粉末进行xrd测定,结果显示出与obs同样的峰。接下来,用甲醇清洗该白色粉末后,将得到的清洗物供于xrd测定,结果表明为非晶形的铝硅酸盐。可知,由此得到的白色固体为铝硅酸盐纳米片与obs的混合物。

[0295]

将afm及tem的测定结果示于图1~3。

[0296]

由afm测定结果可知,其厚度为1.5nm,纵横比为250。

[0297]

(实施例2)

[0298]

(cha型沸石纳米片的制造)

[0299]

将包含实施例1中得到的铝硅酸盐纳米片的白色粉末、和n,n,n-氢氧化三甲基金刚烷基铵(n,n,n-trimethyladamantammonium hydroxide,以下为tmadaoh:sachem inc.制,1.4g)混合,将得到的混合物于90℃干燥16小时,由此得到干胶650mg。

[0300]

将得到的干胶加入圆筒型容器(特氟隆(注册商标)制:直径4cm,高度2.5cm)。接下来,将该圆筒型容器收容于加入有去离子水(5g)的另一圆筒型容器(特氟隆(注册商标)制:直径8cm,高度4cm)内。将其放入高压釜内并密闭,然后在该高压釜的烘箱内于160℃保持4天,由此进行干胶转化。之后,将前述容器从高压釜的烘箱内取出,于室温放冷。用去离子水对以该方式在前述容器内得到的产物进行清洗,然后将得到的清洗物于90℃干燥16小时,由此得到固体。

[0301]

将以该方式得到的固体在空气中、于550℃烧成10小时。接下来,将得到的烧成物供于xrd测定,结果可知前述固体具有cha型的结构(图4)。

[0302]

将afm及tem的测定结果示于图5~7。从该固体的afm测定结果可知,其厚度为1.4nm。纵横比为860。

[0303]

将edx及sem的测定结果示于图8的a~图8的e。从该固体的edx结果可知,第1部位的si/al的摩尔比为17.65/1.86,第1部位的si/al的摩尔比为23.75/2.90。由其平均值可知,si/al的摩尔比为8.8。

[0304]

(实施例3)

[0305]

(phi型沸石纳米片的制造)

[0306]

在实施例2中,除了将进行干胶转化的时间变更为2天以外,通过与实施例2同样的方法得到固体。将得到的固体烧成物供于xrd测定,结果(图9)可知前述固体具有phi型的结构。

[0307]

将tem的测定结果示于图10。

[0308]

另外,从该固体的afm测定结果可知,其厚度为1.3nm,另外,纵横比为150。

[0309]

(实施例4)

[0310]

(mfi型沸石纳米片的制造)

[0311]

除了使用氢氧化四丙基铵(以下为“tpaoh”:东京化成公司制1.2g)来代替实施例2

中的前述tpadaoh以外,通过与实施例2同样的步骤来得到干胶。

[0312]

使用得到的干胶,且将反应时间设为2天,除此以外,与实施例2同样地进行干胶转化。

[0313]

通过将得到的固体于550℃烧成5小时,由此得到mfi型沸石的纳米片。

[0314]

将xrd的测定结果示于图11。

[0315]

将tem的测定结果示于图12。

[0316]

将afm的测定结果示于图13、14。从afm的结果可知,该纳米片的厚度为2nm。纵横比为500。

[0317]

专利文献2中公开的mfi型沸石纳米片的制造方法中,使用了特殊的有机表面活性剂。该有机表面活性剂同时具有结构导向剂与表面活性剂这两种功能。就本发明的制造方法而言,在铝硅酸盐纳米片的形成工序及沸石结晶化工序中,在各自的工序中使用优化的两亲性物质及结构导向剂。因此,与专利文献2的制造方法相比,可制造多种沸石纳米片。

[0318]

(实施例5)

[0319]

(sod型沸石纳米片的制造)

[0320]

在实施例1中,除了未使用氢氧化钠以外,利用与实施例1同样的方法得到包含铝硅酸盐纳米片的白色粉末。

[0321]

在上述白色粉末中,除了使用氢氧化钠(2.8mg)来代替实施例2中的前述tpadaoh以外,通过与实施例2同样的步骤来得到干胶。

[0322]

使用得到的干胶,且将反应时间设为2天,除此以外,与实施例2同样地进行干胶转化。

[0323]

用去离子水清洗得到的固体,然后将得到的清洗物于90℃干燥16小时。从xrd测定的结果可知,前述固体具有sod型的结构。其厚度为1.4nm,另外,纵横比为130。

[0324]

将进行了xrd测定的结果示于图15。

[0325]

将进行了tem测定的结果示于图16。

[0326]

(实施例6)

[0327]

<sod型沸石的纳米片>

[0328]

向白色粉末中加入naoh,进行充分地混合后于90℃干燥1晩,由此得到干胶。将得到的干胶使用高压釜来以干胶转化法进行结晶化。详细的反应条件示于以下。用去离子水清洗产物,然后将其于90℃干燥1晩。

[0329]

naoh/铝硅酸盐之比:0.3

[0330]

结晶化温度:180℃

[0331]

结晶化时间:48小时

[0332]

(实施例7)

[0333]

<mfi型沸石的纳米片>

[0334]

向白色粉末中加入tpaoh,进行充分地混合后于90℃干燥1晩,由此得到干胶。将得到的干胶使用高压釜来以干胶转化法进行结晶化。详细的反应条件示于以下。用去离子水清洗产物,然后将其于90℃干燥1晩。此外,将得到的样品进行烧成。

[0335]

tpaoh/铝硅酸盐:2

[0336]

结晶化温度:180℃

[0337]

结晶化时间:48小时

[0338]

烧成温度:550℃

[0339]

烧成时间:5小时

[0340]

(实施例8)

[0341]

<phi型沸石的纳米片>

[0342]

向白色粉末中加入tmadaoh,进行充分地混合后于90℃干燥1晩,由此得到干胶。将得到的干胶使用高压釜来以干胶转化法进行结晶化。用去离子水清洗产物,然后将其于90℃干燥1晩。此外,将得到的样品进行烧成。

[0343]

tmadaoh/铝硅酸盐:7

[0344]

结晶化温度:160℃

[0345]

结晶化时间:48小时

[0346]

烧成温度:550℃

[0347]

烧成时间:5小时

[0348]

(实施例9)

[0349]

<cha型沸石纳米片的纳米片>

[0350]

向白色粉末中加入tmadaoh,进行充分地混合后于90℃干燥1晩,由此得到干胶。将得到的干胶使用高压釜来以干胶转化法进行结晶化。用去离子水清洗产物,然后将其于90℃干燥1晩。此外,将得到的样品进行烧成。

[0351]

tmadaoh/铝硅酸盐:7

[0352]

结晶化温度:160℃

[0353]

结晶化时间:96小时

[0354]

烧成温度:550℃

[0355]

烧成时间:5小时

[0356]

(实施例10)

[0357]

<超溶胀层状相中铝硅酸盐纳米片的聚集状态的评价>

[0358]

在前述实施例1中,将以60℃、200rpm搅拌24小时而得到的铝硅酸盐(超溶胀层状相中)的合成后的溶液直接使用,通过下述动态光散射法(dls)来评价聚集状态。将结果示于图17。

[0359]

由图17可知,在超溶胀层状相中未发生纳米片彼此的聚集。

[0360]

<dls法>

[0361]

测定装置:小塚电子制,zeta电位测定系统elsz-2000

[0362]

样品调节:

[0363]

溶剂:乙醇

[0364]

样品浓度:0.05质量%

[0365]

样品的处理:约30分钟超声波处理

[0366]

(实施例11)

[0367]

<离心分离后的铝硅酸盐纳米片的聚集状态的评价>

[0368]

在前述实施例1中,使用利用离心分离而回收的沉淀物,并通过上述dls法评价聚集状态。将结果示于图18。

[0369]

从图18中,观测到离心分离后发生聚集的物质。

[0370]

(实施例12)

[0371]

<过滤后的铝硅酸盐纳米片的聚集状态的评价>

[0372]

在前述实施例11中,使用顶部注射器来从dls法评价用的样品中取出2.5ml,接下来将所采集出的样品通过sartorius(赛多利斯)注射器过滤器(17593k,孔径1.2μm)进行过滤后,对所回收的滤液以与实施例10同样的方法来评价聚集状态。将结果示于图19。

[0373]

从图19的结果可知,通过过滤除去了约44质量%的聚集体。

[0374]

聚集体的计算方法使用了下式。

[0375]

[过滤前的样品重量-过滤后的样品重量]/[过滤前的样品重量」

×

100

[0376]

(实施例13)

[0377]

<cha型沸石纳米片的聚集状态的评价>

[0378]

通过上述dls法来评价在前述实施例2中得的cha型沸石纳米片的固体的聚集状态。将其结果示于图20。

[0379]

从图20的结果可知,观测到从铝硅酸盐纳米片结晶化为cha型沸石纳米片时发生了聚集。

[0380]

(实施例14)

[0381]

<过滤1次的cha型沸石纳米片的聚集状态的评价>

[0382]

使用顶部注射器来从前述实施例13的dls法评价用的样品中取出2.5ml,接下来将所采集出的样品通过sartorius注射器过滤器(17593k,孔径1.2μm)进行过滤后,将回收的滤液以与实施例13同样的方法来评价聚集状态。将结果示于图21。

[0383]

从图21的结果可知,通过1次过滤,聚集体的量减少。

[0384]

(实施例15)

[0385]

<过滤3次的cha型沸石纳米片的聚集状态的评价>

[0386]

使用顶部注射器来从前述实施例13的dls法评价用的样品中取出2.5ml,接下来将所采集出的样品通过sartorius注射器过滤器(17593k,孔径1.2μm)进行过滤后,将回收的滤液进一步过滤2次,使用上述dls法,以与实施例13同样的方法来评价聚集状态。将结果示于图22。

[0387]

从图22的结果可知,通过3次过滤除去了58质量%的聚集体。

[0388]

聚集体的计算方法与实施例12是同样的。

[0389]

(实施例16)

[0390]

<sod型沸石纳米片的聚集状态的评价>

[0391]

以上述dls法来评价在前述实施例5中得到的sod沸石纳米片固体的聚集状态。将其结果示于图23。

[0392]

从图23的结果可知,观测到从铝硅酸盐纳米片结晶化为sod型沸石纳米片时发生了聚集。

[0393]

(实施例17)

[0394]

<过滤后的sod型纳米片的聚集状态的评价>

[0395]

使用顶部注射器来从前述实施例16的dls法评价用的样品中取出2.5ml,接下来将所采集出的样品通过sartorius注射器过滤器(17593k,孔径1.2μm)进行过滤后,将回收的

滤液以与实施例16同样的方法来评价聚集状态。将结果示于图24。

[0396]

从图24的结果可知,通过过滤,聚集体的量减少。

[0397]

(实施例18)

[0398]

<mfi型沸石纳米片的聚集状态的评价>

[0399]

通过上述dls法来对在前述实施例4中得到的mfi沸石纳米片的固体评价聚集状态。将其结果示于图25。

[0400]

从图25的结果可知,在结晶化时存在聚集物。

[0401]

(实施例19)

[0402]

<过滤后的mfi型沸石纳米片的聚集状态的评价>

[0403]

使用顶部注射器来从前述实施例18的dls法评价用的样品中取出2.5ml,接下来将所采集出的样品通过sartorius注射器过滤器(17593k,孔径1.2μm)进行过滤后,将回收的滤液以与实施例18同样的方法来评价聚集状态。将结果示于图26。

[0404]

从图26的结果可知,通过过滤,聚集体的量减少。

[0405]

<实施例10~19的考察>

[0406]

从实施例10~19的dls评价结果可知,在超溶胀层状相中未观测到聚集。另外可知,虽然离心分离后观测到聚集而成的物质,但能够通过过滤来去除。

[0407]

在从铝硅酸盐纳米片沸石化为沸石纳米片时也产生了聚集。然而,发现可通过过滤而去除这些聚集体。

[0408]

(实施例20)

[0409]

(ato(acetone to olefines)反应)

[0410]

本实施例的ato反应试验使用图27所示的大气压固定床型反应器来进行。该大气压固定床型反应器具备催化剂层。在此,“ato反应”是指由丙酮到烯烃类(acetone to olefines)的反应。

[0411]

<ato反应用催化剂的制作>

[0412]

使用包含实施例9中得到的cha型沸石纳米片的粉末作为催化剂。在内径4mm的石英管中均匀地装入玻璃珠和该催化剂,将其用玻璃棉固定,由此制作催化剂层。

[0413]

<ato反应>

[0414]

首先,用氦对丙酮进行鼓泡。使成为蒸气的丙酮和氦的混合气体从具备上述催化剂层的反应器通过,在以下的反应条件下与本发明的沸石片或块样品沸石进行反应。之后,利用气相色谱法来分析产物。

[0415]

<反应条件>

[0416]

反应温度:400℃

[0417]

催化剂量:0.05g

[0418]

氦流量:1.0ml/分钟

[0419]

丙酮温度:0℃

[0420]

<产物的分析>

[0421]

在产物的气相色谱法分析中使用了shimadzu gc-2025(fid)。使用氦来作为载气。

[0422]

研究了与作为原料的丙酮的转化率相关的经时变化。将其结果示于图28(“nss”:使用沸石纳米片的本实施例)。

[0423]

研究了经过时间为10分后的c1~c4的摩尔分数。示于表2。

[0424]

(比较例1)

[0425]

除了使用比较合成例1中得到的块样品沸石来代替cha型沸石纳米片以外,与实施例20同样地制作催化剂层。在与实施例20同样的反应条件及分析条件下进行ato反应。之后,利用气相色谱法来分析产物。

[0426]

研究了与作为原料的丙酮的转化率相关的经时变化。将其结果示于图28(“bulk”:使用块样品沸石(cha型)的本比较例)。

[0427]

研究了经过时间为10分后的c1~c4的摩尔分数。示于表2。

[0428]

(考察)

[0429]

从图28的结果可知,在使用本发明的沸石纳米片的情况和使用块样品沸石的情况,在与丙酮的转化率相关的推移方面几乎没有变化。

[0430]

另外,从表2的结果可知,在使用本发明的沸石纳米片的情况和使用块样品沸石的情况,二者之间在催化剂寿命方面几乎没有变化。

[0431]

对产物进行确认,结果,比较使用本发明的沸石纳米片的情况和使用块样品沸石的情况时,前者的情况下,大量生成甲烷和低级烯烃(c1、c2=、c3=)。另一方面,与前者相比,后者的情况下,链烷烃(paraffin)(特别是c3)的存在比例变多。

[0432]

另外,就丙酮转化而生成的全部产物中的c1~c4的比例而言,在使用本发明的沸石纳米片时为3.8%,另一方面,在使用块样品沸石时为13.8%。

[0433]

也就是说,通过使用本发明的沸石纳米片,显然变得容易生成比c4大的化合物。

[0434]

[表2]

[0435][0436]

(实施例21)

[0437]

(mto(methanol to olefins)反应)

[0438]

本实施例的mto反应试验使用图29所示的大气压固定床型反应器来进行。该大气压固定床型反应器具备包含cha型沸石纳米片的催化剂层。在此,“mto反应”是指从甲醇到烯烃类(methanol to olefins)的反应。

[0439]

<mto反应用催化剂的制作>、

[0440]

使用包含实施例9中得到的cha型沸石纳米片的粉末作为催化剂。在内径4mm的石英管中均匀地装入玻璃珠和该催化剂,将其用玻璃棉固定,由此制作催化剂层。

[0441]

<mto反应>

[0442]

首先,用氦对甲醇进行鼓泡。使成为蒸气的甲醇与氦的混合气体从具备上述催化剂层的反应器通过,在以下的反应条件下与本发明的沸石片或块样品沸石进行反应。之后,利用气相色谱法来分析产物。

[0443]

<反应条件>

[0444]

反应温度:400℃

[0445]

催化剂量:0.025g

[0446]

氦流量:7.5ml/分钟

[0447]

甲醇温度:10℃

[0448]

<产物的分析>

[0449]

在产物的气相色谱法分析中使用了shimadzu gc-2025(fid)。使用氦来作为载气。

[0450]

研究了与作为原料的甲醇的转化率相关的经时变化。将其结果示于图30。

[0451]

研究了经过时间为10分后的c1~c4的摩尔分数。示于表3。

[0452]

(比较例2)

[0453]

除了使用比较合成例1中得到的块样品沸石来代替cha型沸石纳米片以外,与实施例21同样地制作催化剂层。在与实施例21同样的反应条件及分析条件下进行ato反应。之后,利用气相色谱法来分析产物。

[0454]

研究了与作为原料的甲醇的转化率相关的经时变化。将其结果示于图30。

[0455]

研究了经过时间为10分后的c1~c4的摩尔分数。示于表3。

[0456]

(考察)

[0457]

从图30的结果可知,与使用块样品沸石的情况相比,在使用本发明的沸石纳米片的情况下,60分钟后及其以后的甲醇的转化率降低。

[0458]

另外,从表3的结果可知,在使用本发明的沸石纳米片的情况和使用块样品沸石的情况下,前者的催化剂寿命比后者的稍短。

[0459]

对产物进行确认,结果,比较使用本发明的沸石纳米片的情况和使用块样品沸石的情况时,在前者中大量生成c2=、c3、c3=。另一方面,可知与前者相比,在后者中比c4大的产物的存在比例变多。

[0460]

另外,对于甲醇转化而生成的全部产物中的c1~c4的比例而言,在使用本发明的沸石纳米片时为45%,另一方面,在用块样品沸石时为1%。

[0461]

也就是说,通过使用本发明的沸石纳米片,显然c1~c4的存在比例变多。。

[0462]

[表3]

[0463][0464]

(实施例22)

[0465]

(ppto(propane to olefins)反应)

[0466]

本实施例的ppto反应试验使用图31所示的大气压固定床型反应器来进行。该大气压固定床型反应器具备包含cha型沸石纳米片的催化剂层。在此,“ppto反应”是指从丙烷至烯烃类(propane to olefins)的反应。

[0467]

<ppto反应用催化剂的制作>

[0468]

使用包含实施例9中得到的cha型沸石纳米片的粉末作为催化剂。在内径4mm的石英管中均匀地装入玻璃珠和该催化剂,将其用玻璃棉固定,由此制作催化剂层。

[0469]

<ppto反应>

[0470]

首先,在流路中将氦和丙烷进行混合。使经混合的氦和丙烷的混合气体从具备上述催化剂层的反应器通过,在以下的反应条件下与本发明的沸石片或块样品沸石进行反

应。之后,利用气相色谱法来分析产物。

[0471]

<反应条件>

[0472]

反应温度:400℃

[0473]

催化剂量:0.05g

[0474]

氦流量:6.4ml/分钟

[0475]

丙烷流量:3.0ml/分钟

[0476]

<产物的分析>

[0477]

在产物的气相色谱法分析中使用了shimadzu gc-2025(fid)。使用氦来作为载气。

[0478]

研究了与作为原料的丙烷的转化率相关的经时变化。将其结果示于图32。

[0479]

(比较例3)

[0480]

除了使用比较合成例1中得到的块样品沸石来代替cha型沸石纳米片以外,与实施例22同样地制作催化剂层。以与实施例22同样的反应条件及分析条件进行ppto反应。之后,利用气相色谱法分析产物。

[0481]

研究了与作为原料的丙烷的转化率相关的经时变化。将其结果示于图32。

[0482]

(考察)

[0483]

从图32的结果可知,在使用本发明的沸石纳米片的情况和使用块样品沸石的情况下,都几乎没有反应。并且可知,于反应温度400℃,细孔内酸点与外表面酸点均几乎不与链烷烃反应。

[0484]

(实施例23)

[0485]

(plto(propylene to olefins)反应)

[0486]

本实施例的plto反应试验中,使用图33所示的大气压固定床型反应器来进行。该大气压固定床型反应器具备包含cha型沸石纳米片的催化剂层。在此,“plto反应”是指丙烯-烯烃类(propylene to olefins)的反应。

[0487]

<plto反应用催化剂的制作>

[0488]

使用包含实施例9中得到的cha型沸石纳米片的粉末作为催化剂。在内径4mm的石英管中均匀地装入玻璃珠和该催化剂,将其用玻璃棉固定,由此制作催化剂层。

[0489]

<plto反应>

[0490]

首先,将氦和丙烯在流路中混合。将经混合的氦和丙烯的混合气体通入具备上述催化剂层的反应器,在以下的反应条件下与本发明的沸石片或块样品沸石进行反应。之后,利用气相色谱法来分析产物。

[0491]

<反应条件>

[0492]

反应温度:400℃

[0493]

催化剂量:0.05g

[0494]

氦流量:6.4ml/分钟

[0495]

丙烯流量:3.0ml/分钟

[0496]

<产物的分析>

[0497]

在产物的气相色谱法分析中使用了shimadzu gc-2025(fid)。使用氦来作为载气。

[0498]

研究了与作为原料的丙烯的转化率相关的经时变化。将其结果示于图34。

[0499]

研究了经过时间为10分后的c1~c4的摩尔分数。示于表4。

[0500]

(比较例4)

[0501]

除了使用比较合成例1中得到的块样品沸石来代替cha型沸石纳米片以外,与实施例23同样地制作催化剂层。以与实施例23同样的反应条件及分析条件进行plto反应。之后,利用气相色谱法来分析产物。

[0502]

研究了与作为原料的丙烯的转化率相关的经时变化。将其结果示于图34。

[0503]

研究了经过时间为10分后的c1~c4的摩尔分数。示于表4。

[0504]

(考察)

[0505]

从图34的结果可知,在使用本发明的沸石纳米片的情况和使用块样品沸石的情况下,二者之间的催化剂寿命几乎没有变化。

[0506]

另外,根据表4的结果可知,对产物进行确认,结果比较使用本发明的沸石纳米片的情况和使用块样品沸石的情况时,前者中大量生成烯烃。另一方面,与前者相比,后者中链烷烃的存在比例变多。

[0507]

另外,对于在丙烯转化而生成的全部产物中的c1~c4的比例而言,在使用本发明的沸石纳米片时为24%,另一方面,在使用块样品沸石时为17%。

[0508]

也就是说,可知在使用本发明的沸石纳米片的情况下和使用块样品沸石的情况下,二者之间的反应性几乎没有差别。

[0509]

[表4]

[0510][0511]

(实施例24)

[0512]“由添加沸石纳米片引起的聚乙烯分解温度的降低效果”[0513]

由以下步骤确认了通过将实施例9中得到的cha型沸石纳米片添加至低密度聚乙烯(ldpe)所带来的ldpe分解温度的降低效果。

[0514]

〔1〕将ldpe0.008g和实施例9中得到的cha型沸石纳米片0.02g用研钵进行物理混合。

[0515]

〔2〕将上述得到的混合物置于加热至110℃左右的培养皿上。

[0516]

〔3〕将通过加热而变软的上述混合物压扁。

[0517]

〔4〕将平展的上述混合物分成两半。

[0518]

〔5〕将上述步骤3及步骤4重复10次左右(面包师变换,baker'stransformation)。

[0519]

〔6〕通过冷却上述得到的混合物,得到评价用样品。

[0520]

〔7〕使用2mg左右的上述得到的评价用样品,使用作为热重量-示差热分析(tg/dta)同时测定装置的dtg-60(株式会社岛津制作所制)来测定tg、dta、conversion(转换)、dtg。

[0521]

测定程序:以10℃/分钟的升温速度从室温加热至120℃,接下来在120℃时维持6小时后,以10℃/分钟的升温速度加热至800℃。

[0522]

将tg、dta、conversion、dtg的结果分别示于图35~38(均用细线表示。“cha-nss”:将cha型沸石纳米片添加至低密度聚乙烯(ldpe)的本实施例)。

[0523]

(比较例5)

[0524]

除了使用比较合成例1中得到的块样品沸石(cha型)来代替实施例24的cha型沸石纳米片以外,利用与实施例24同样的方法来测定tg、dta、conversion、dtg,将其结果分别示于图35~38(均用虚线表示。“bulk”:将块样品沸石(cha型)添加至低密度聚乙烯(ldpe)的本比较例)。

[0525]

(比较例6)

[0526]

未添加实施例24的cha型沸石纳米片而仅使用lpde,除此以外,利用与实施例24同样的方法来测定tg、dta、conversion、dtg,将其结果分别示于图35~38(均用粗线表示。“ldpe”:未添加沸石而仅有低密度聚乙烯(ldpe)的本比较例)。

[0527]

(实施例25)

[0528]“由添加沸石纳米片引起的聚乙烯分解温度的降低效果”[0529]

由以下步骤确认了通过将实施例15中得到的cha型沸石纳米片添加至低密度聚乙烯(ldpe)所带来的ldpe分解温度的降低效果。

[0530]

1.将ldpe0.008g和实施例15中得到的cha型沸石纳米片0.02g以15质量%的比例混合。

[0531]

2.向上述得到的混合物中加入300μml的甲苯。

[0532]

3.通过加热上述得到的混合物而使ldpe溶解于甲苯。

[0533]

4.对上述得到的混合液进行超声波处理。

[0534]

5.从上述得到的超声波处理后的混合液中蒸发出甲苯,由此得到评价用样品。

[0535]

6.使用2mg左右的上述得到的评价用样品,使用作为tg/dta同时测定装置的dtg-60(株式会社岛津制作所制)来测定tg、dta、conversion、dtg。

[0536]

测定程序:以5℃/分钟的升温速度从室温加热至799℃。

[0537]

将tg、dta、conversion、dtg的结果分别示于图35~38(均用细线表示。“cha-nss”:将cha型沸石纳米片添加至低密度聚乙烯(ldpe)的本实施例)。

[0538]

(比较例7)

[0539]

使用比较合成例1中得到的块样品沸石(cha型)来代替实施例25的cha型沸石纳米片,除此以外,通过与实施例25同样的方法测定tg、dta、conversion、dtg,将其结果分别示于图39~42(均用虚线表示。“bulk”:将块样品沸石(cha型)添加至低密度聚乙烯(ldpe)的本比较例)。

[0540]

(比较例8)

[0541]

未添加实施例25的cha型沸石纳米片而仅使用lpde,除此以外,通过与实施例25同样的方法来测定tg、dta、conversion、dtg,将其结果分别示于图39~42(均用粗线表示。“ldpe”:未添加沸石而仅有低密度聚乙烯(ldpe)的本比较例)。

[0542]

(考察)

[0543]

从图35可知,针对到达90%的时刻的温度,在实施例24、比较例5、比较例6中分别为426.7℃、428.9℃、440.7℃。在使用添加有cha型沸石纳米片的ldpe的实施例24中,显示出最低温度。

[0544]

从图36可知,针对峰位置而言,在实施例24、比较例5、比较例6中分别为455.9℃、466.1℃、471.9℃。在使用添加有cha型沸石纳米片的ldpe的实施例24中,显示出最低温度。

[0545]

从图37可知,针对到达10%的时刻的温度而言,在实施例24、比较例5、比较例6中分别为426.7℃、428.9℃、440.7℃。在使用添加有cha型沸石纳米片的ldpe的实施例24中,显示出最低温度。

[0546]

从图38可知,针对峰位置而言,在实施例24、比较例5、比较例6中分别为455.9℃、468.1℃、473.9℃。在使用添加有cha型沸石纳米片的ldpe的实施例24中,显示出最低温度。

[0547]

从图39可知,针对到达90%的时刻的温度而言,在实施例25、比较例7、比较例8中分别为398.9℃、402.4℃、442.7℃。在使用添加有cha型沸石纳米片的ldpe的实施例25中,显示出最低温度。

[0548]

从图40可知,针对峰位置而言,在实施例25、比较例7、比较例8中分别为455.9℃、466.1℃、471.9℃。在使用添加有cha型沸石纳米片的ldpe的实施例25中,显示出最低温度。

[0549]

从图41可知,针对到达10%的时刻的温度而言,在实施例25、比较例7、比较例8中分别为396.1℃、399.4℃、442.7℃。在使用添加有cha型沸石纳米片的ldpe的实施例25中,显示出最低温度。

[0550]

从图42可知,针对峰位置而言,在实施例25、比较例7、比较例8中分别为431.2℃、446.7℃、473.3℃。在使用添加有cha型沸石纳米片的ldpe的实施例25中,显示出最低温度。

[0551]

由上述结果确认了通过添加cha型沸石纳米片,ldpe的热分解温度降低。