1.本技术涉及导热材料技术领域,尤其涉及一种高导热、低介电复合材料的制备方法,和由所述高导热、低介电复合材料的制备方法所制得的高导热、低介电复合材料。

背景技术:

2.中国覆铜板行业协会指出,应用于5g高频通讯领域的聚合物材料的介电常数须保持在2.4以下,介电损耗须保持在0.0006以下,否则会增加传输损耗并降低传输速度。

3.作为一种适于5g高频通讯的聚合物材料,聚四氟乙烯具有极低的介电常数和介电损耗,被广泛应用于高频覆铜板和智能手机主板中。然而,聚四氟乙烯的热导率仅为0.25w/mk,远不能满足5g高频通讯对聚合物材料的导热性能的要求。而且,聚四氟乙烯具有极高的分子量和复杂的螺旋结构,导致聚四氟乙烯难以被加工成型。

技术实现要素:

4.有鉴于此,有必要提供一种高导热、低介电复合材料的制备方法,以解决现有的适于5g高频通讯的聚合物材料的热导率低及可加工性差的问题。

5.一种高导热、低介电复合材料的制备方法,包括以下步骤:

6.提供氮化硼纳米片分散液和聚四氟乙烯分散液;

7.混合所述氮化硼纳米片分散液和聚四氟乙烯分散液,得到混合分散液;

8.对所述混合分散液进行烘干处理,得到混合浆料;及

9.对所述混合浆料进行热辊压处理,得到混合膜;

10.对所述混合膜进行烧结处理,得到高导热、低介电复合材料,其中,所述高导热、低介电复合材料包括聚四氟乙烯和分布于所述聚四氟乙烯中的氮化硼纳米片,所述氮化硼纳米片首尾搭接,形成若干层连续导热通路。

11.进一步地,所述氮化硼纳米片分散液的浓度为0.5~50mg/ml;和/或

12.所述聚四氟乙烯分散液的固含量为20~60wt%。

13.进一步地,所述混合浆料的含水率为20~40wt%。

14.进一步地,所述混合分散液中,所述氮化硼纳米片的占比为1~60wt%。

15.进一步地,所述氮化硼纳米片的片径为0.2~1.0μm。

16.进一步地,所述热辊压处理的辊压速度为1~26mm/s,两辊柱的间隙为0.1~1.2mm,辊压时间为1~120min,温度为20~200℃;和/或

17.所述烘干处理的温度为60~100℃,时间为1~10h;和/或

18.所述烧结处理的温度为100~375℃,时间为1~24h。

19.进一步地,所述氮化硼纳米片分散液的溶剂选自去离子水、甲醇、乙醇、异丙醇、正丁醇、丙酮、二甲基亚砜、二甲基甲酰胺、二甲基乙酰胺、及n-甲基吡咯烷酮中的至少一种;和/或

20.所述聚四氟乙烯分散液的溶剂为含非离子表面活性剂的去离子水。

21.进一步地,所述高导热、低介电复合材料具有膜状结构,所述膜状结构的高导热、低介电复合材料的厚度为0.1~1.2mm。

22.一种高导热、低介电复合材料,包括聚四氟乙烯和分布于所述聚四氟乙烯中的氮化硼纳米片,所述氮化硼纳米片首尾搭接,形成若干层连续导热通路。

23.进一步地,所述高导热、低介电复合材料具有膜状结构,所述膜状结构的高导热、低介电复合材料的厚度为0.1~1.2mm。

24.本技术提供的高导热、低介电复合材料的制备方法中,相较于直接将氮化硼纳米片和聚四氟乙烯进行混合,将所述氮化硼纳米片分散液和聚四氟乙烯分散液进行混合的方式,可得到均匀分布的混合分散液;对所述混合分散液进行烘干处理,可除去所述氮化硼纳米片分散液和聚四氟乙烯分散液中的部分溶剂,得到混合浆料,以便于在后续的热辊压处理中进行加工;对所述混合浆料进行热辊压处理,分散于所述聚四氟乙烯中的氮化硼纳米片可首尾搭接,形成若干层连续导热通路,得到混合膜;对所述混合膜进行烧结处理,除去剩余溶剂,得到高导热、低介电复合材料。所述高导热、低介电复合材料包括聚四氟乙烯和分布于所述聚四氟乙烯中的氮化硼纳米片,所述氮化硼纳米片首尾搭接,形成若干层连续导热通路。所述氮化硼纳米片具有热导率高、高绝缘性、介电常数低、介电损耗低、力学性能佳、及易于加工等优点,将所述氮化硼纳米片掺杂于聚四氟乙烯中后,可使所述高导热、低介电复合材料不仅具有较高的热导率,还具有极低的介电常数和介电损耗,以及优异的可加工性和力学性能。

附图说明

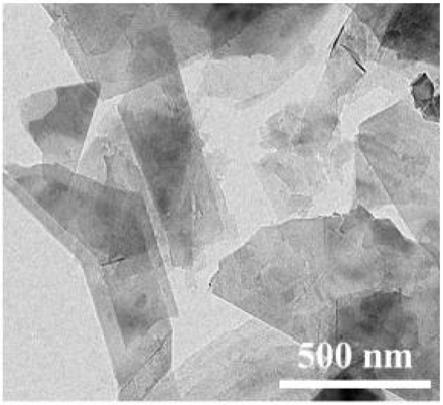

25.图1是本技术实施例提供的氮化硼纳米片的透射电子显微镜图。

26.图2是本技术实施例提供的高导热、低介电复合材料的横截面的扫描电子显微镜图。

27.图3是图2所示的扫描电子显微镜图的放大图。

28.图4是本技术实施例提供的高导热、低介电复合材料的扫描电子显微镜图像。

29.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

30.为了能够更清楚地理解本技术的上述目的、特征和优点,下面结合附图和具体实施方式对本技术进行详细描述。需要说明的是,在不冲突的情况下,本技术的实施方式及实施方式中的特征可以相互组合。在下面的描述中阐述了很多具体细节以便于充分理解本技术,所描述的实施方式仅仅是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的所有的和任意的组合。

32.本技术实施例提供一种高导热、低介电复合材料的制备方法。

33.所述高导热、低介电复合材料的制备方法包括以下步骤:

34.步骤s1:提供氮化硼纳米片分散液和聚四氟乙烯分散液;

35.步骤s2:混合所述氮化硼纳米片分散液和聚四氟乙烯分散液,得到混合分散液;

36.步骤s3:对所述混合分散液进行烘干处理,得到混合浆料;

37.步骤s4:对所述混合浆料进行热辊压处理,得到混合膜;及

38.步骤s5:对所述混合膜进行烧结处理,得到高导热、低介电复合材料,其中,所述高导热、低介电复合材料包括聚四氟乙烯和分布于所述聚四氟乙烯中的氮化硼纳米片,所述氮化硼纳米片首尾搭接,形成若干层连续导热通路(参图2和图3)。

39.参图2和4,所述高导热、低介电复合材料具有较佳的致密性。

40.在至少一实施例中,所述氮化硼纳米片沿水平方向首尾搭接,形成若干层间隔设置的连续导热通路。

41.在至少一实施例中,可通过球磨处理将片径为5~50μm的六方氮化硼粉末剥离为二维的氮化硼纳米片(参图1)。可以理解的,还可采用机械法、砂磨、研磨、机械搅拌、高速剪切、超声处理、高压均质、或微射流等方法将片径为5~50μm的六方氮化硼粉末剥离为二维的氮化硼纳米片。

42.在至少一实施例中,可于磁力搅拌的环境下,将所述聚四氟乙烯分散液缓慢滴加至所述氮化硼纳米片分散液中,持续搅拌20~40min,以获得均匀的混合分散液。

43.在至少一实施例中,可采用热辊压机对所述混合浆料进行热辊压处理。

44.在至少一实施例中,所述热辊压处理的辊压速度为1~26mm/s,两辊柱的间隙为0.1~1.2mm,辊压时间为1~120min,温度为20~200℃。

45.在至少一实施例中,两辊柱间的初始间隙为0.6~1.2mm,缓慢调至0.1~0.35mm。

46.在至少一实施例中,所述热辊压机内设置有阶梯式升温程序,热辊压处理1~25min后,将温度从30℃升至40~200℃,并保持35~120min。

47.在至少一实施例中,所述烘干处理的温度为60~100℃,时间为1~10h。

48.在至少一实施例中,所述烧结处理的温度为100~375℃,时间为1~24h。

49.在至少一实施例中,所述氮化硼纳米片分散液的浓度为0.5~50mg/ml。例如,所述氮化硼纳米片分散液的浓度为0.5mg/ml、1mg/ml、10mg/ml、20mg/ml、30mg/ml、40mg/ml、或50mg/ml。

50.在至少一实施例中,所述聚四氟乙烯分散液的固含量为20~60wt%。例如,所述聚四氟乙烯分散液的固含量为20wt%、30wt%、40wt%、50wt%、或60wt%。

51.在至少一实施例中,所述混合浆料的含水率为20~40wt%。例如,所述混合浆料的含水率为20wt%、30wt%、或40wt%。

52.在至少一实施例中,所述混合分散液中,所述氮化硼纳米片的占比为1~60wt%。例如,所述混合分散液中,所述氮化硼纳米片的占比为1wt%、10wt%、30wt%、50wt%、或60wt%。

53.在至少一实施例中,所述氮化硼纳米片的片径为0.2~1.0μm。例如,所述氮化硼纳米片的片径为0.2μm、0.5μm、或1μm。

54.在至少一实施例中,所述氮化硼纳米片分散液的溶剂选自去离子水、甲醇、乙醇、异丙醇、正丁醇、丙酮、二甲基亚砜、二甲基甲酰胺、二甲基乙酰胺、及n-甲基吡咯烷酮中的

至少一种。

55.在至少一实施例中,所述聚四氟乙烯分散液的溶剂为含非离子表面活性剂的去离子水。

56.在至少一实施例中,所述非离子表面活性剂为脂族醇聚氧乙烯醚、聚氧亚乙基烷基苯醚类、及脂肪醇乙氧基化物中的至少一种。

57.在至少一实施例中,所述高导热、低介电复合材料具有膜状结构,所述膜状结构的高导热、低介电复合材料的厚度为0.1~1.2mm。例如,所述膜状结构的高导热、低介电复合材料的厚度为0.1mm、0.5mm、1mm、或1.2mm。

58.本技术提供的高导热、低介电复合材料的制备方法中,相较于直接将氮化硼纳米片和聚四氟乙烯进行混合,将所述氮化硼纳米片分散液和聚四氟乙烯分散液进行混合的方式,可得到均匀分布的混合分散液;对所述混合分散液进行烘干处理,可除去所述氮化硼纳米片分散液和聚四氟乙烯分散液中的部分溶剂,得到混合浆料,以便于在后续的热辊压处理中进行加工;对所述混合浆料进行热辊压处理,分散于所述聚四氟乙烯中的氮化硼纳米片可首尾搭接,形成若干层连续导热通路,得到混合膜;对所述混合膜进行烧结处理,除去剩余溶剂,得到高导热、低介电复合材料。所述高导热、低介电复合材料包括聚四氟乙烯和分布于所述聚四氟乙烯中的氮化硼纳米片,所述氮化硼纳米片首尾搭接,形成若干层连续导热通路。所述氮化硼纳米片具有高热导率、高绝缘性、低介电常数、低介电损耗及易分散、加工等优点,将所述氮化硼纳米片掺杂于聚四氟乙烯中后,可使所述高导热、低介电复合材料不仅具有较高的热导率、绝缘性,还具有极低的介电常数和介电损耗,以及优异的可加工性、和力学性能。进一步地,所述高导热、低介电复合材料中的聚四氟乙烯颗粒均匀分布于所述导热通路之间,可有效防止氮化硼纳米片团聚。

59.所述氮化硼纳米片分散液的制备方法包括以下步骤:

60.提供氮化硼纳米片和第一溶剂;及

61.混合所述氮化硼纳米片和第一溶剂,离心处理后,取上清液配置为浓度为0.5~50mg/ml的氮化硼纳米片分散液。

62.在至少一实施例中,所述离心处理的转速为500~1000rpm,时间为20~40min。

63.本技术技术方案中,混合所述氮化硼纳米片和第一溶剂,进行离心,以使所述氮化硼纳米片和第一溶剂可均匀地混合。再取上清液,进行配置,以获得浓度为0.5~50mg/ml的乳白色的氮化硼纳米片分散液。

64.所述对所述混合分散液进行烘干处理,得到混合浆料后,所述对所述混合浆料进行热辊压处理前,所述高导热、低介电复合材料的制备方法还包括以下步骤:

65.对所述混合浆料进行揉捏处理,以使所述混合浆料中的氮化硼纳米片和聚四氟乙烯可均匀混合。

66.可以理解的,对所述混合浆料进行揉捏处理后,所述混合浆料呈现出类似“面团”的形状。

67.本技术实施例还提供一种高导热、低介电复合材料,应用于高频覆铜板和智能手机主板中。

68.所述高导热、低介电复合材料包括聚四氟乙烯和分布于所述聚四氟乙烯中的氮化硼纳米片,所述氮化硼纳米片首尾搭接,形成若干层连续导热通路。

69.在至少一实施例中,所述高导热、低介电复合材料具有膜状结构,所述膜状结构的高导热、低介电复合材料的厚度为0.1~1.2mm。例如,所述膜状结构的高导热、低介电复合材料的厚度为0.1mm、0.5mm、1mm、或1.2mm。

70.本技术技术方案中,所述氮化硼纳米片具有热导率高、高绝缘性、介电常数低、介电损耗低、力学性能佳、及易于加工等优点,将所述氮化硼纳米片掺杂于聚四氟乙烯中后,可使所述高导热、低介电复合材料不仅具有较高的热导率高,还具有较低介电常数和介电损耗,以及优异的可加工性、绝缘性、和力学性能。进一步地,所述高导热、低介电复合材料中的聚四氟乙烯颗粒均匀分布于所述导热通路之间,可有效防止氮化硼纳米片团聚。

71.可以理解的,由于本技术的高导热、低介电复合材料具有优异的柔韧性和可加工性,可通过卷绕、模压、裁剪、或揉捏等方式将所述高导热、低介电复合材料加工为特定的形状。

72.下面通过具体的实施例来对本技术进行具体说明。

73.实施例一

74.提供浓度为2mg/ml氮化硼纳米片分散液,其中,所述氮化硼纳米片分散液含有去离子水和片径为0.2~1.0μm的氮化硼纳米片;

75.提供固含量为60wt%的聚四氟乙烯分散液;

76.将0.5ml聚四氟乙烯分散液缓慢滴入400ml氮化硼纳米片分散液中,磁力搅拌30min,得到混合分散液,其中,所述混合分散液中,所述氮化硼纳米片的占比为10wt%;

77.将所述混合分散液置于80℃的烘箱中1h,得到含水量为35wt%的混合浆料;

78.对所述混合浆料进行揉捏,以使所述混合浆料中的氮化硼纳米片与聚四氟乙烯纳米颗粒均匀混合;

79.对所述经揉捏处理后的混合浆料进行热辊压处理,得到混合膜,其中,在所述热辊压处理的过程中,辊压速度为20mm/s,热辊压处理20min后,将温度从30℃升至40℃,并保持40min,两辊柱间的初始间隙为0.6mm,缓慢调至0.35mm;及

80.将所述混合膜置于马弗炉中进行烧结处理,以1℃/min从25℃升温至375℃,并保持2h,然后以1℃/min降温255℃,再自然冷却至室温,得到实施例一的高导热、低介电复合材料,所述实施例一的高导热、低介电复合材料具有膜状结构,其厚度为350μm。

81.实施例二

82.提供浓度为2mg/ml氮化硼纳米片分散液,其中,所述氮化硼纳米片分散液含有去离子水和片径为0.2~1.0μm的氮化硼纳米片;

83.提供固含量为60wt%的聚四氟乙烯分散液;

84.将1ml聚四氟乙烯分散液缓慢滴入400ml氮化硼纳米片分散液中,磁力搅拌30min,得到混合分散液,其中,所述混合分散液中,所述氮化硼纳米片的占比为20wt%;

85.将所述混合分散液置于80℃的烘箱中1h,得到含水量为35wt%的混合浆料;

86.对所述混合浆料进行揉捏,以使所述混合浆料中的氮化硼纳米片与聚四氟乙烯纳米颗粒均匀混合;

87.对所述经揉捏处理后的混合浆料进行热辊压处理,得到混合膜,其中,在所述热辊压处理的过程中,辊压速度为20mm/s,热辊压处理20min后,将温度从30℃升至40℃,并保持40min,两辊柱间的初始间隙为0.6mm,缓慢调至0.35mm;及

88.将所述混合膜置于马弗炉中进行烧结处理,以1℃/min从25℃升温至375℃,并保持2h,然后以1℃/min降温255℃,再自然冷却至室温,得到实施例二的高导热、低介电复合材料,所述实施例二的高导热、低介电复合材料具有膜状结构,其厚度为350μm。

89.实施例三

90.提供浓度为2mg/ml氮化硼纳米片分散液,其中,所述氮化硼纳米片分散液含有去离子水和片径为0.2~1.0μm的氮化硼纳米片;

91.提供固含量为60wt%的聚四氟乙烯分散液;

92.将2ml聚四氟乙烯分散液缓慢滴入400ml氮化硼纳米片分散液中,磁力搅拌30min,得到混合分散液,其中,所述混合分散液中,所述氮化硼纳米片的占比为30wt%;

93.将所述混合分散液置于80℃的烘箱中1h,得到含水量为35wt%的混合浆料;

94.对所述混合浆料进行揉捏,以使所述混合浆料中的氮化硼纳米片与聚四氟乙烯纳米颗粒均匀混合;

95.对所述经揉捏处理后的混合浆料进行热辊压处理,得到混合膜,其中,在所述热辊压处理的过程中,辊压速度为20mm/s,热辊压处理20min后,将温度从30℃升至40℃,并保持40min,两辊柱间的初始间隙为0.6mm,缓慢调至0.35mm;及

96.将所述混合膜置于马弗炉中进行烧结处理,以1℃/min从25℃升温至375℃,并保持2h,然后以1℃/min降温255℃,再自然冷却至室温,得到实施例三的高导热、低介电复合材料,所述实施例三的高导热、低介电复合材料具有膜状结构,其厚度为350μm。

97.采用闪光法热扩散系数测定仪(lfa-467)测定实施例一至三的高导热、低介电复合材料的热扩散系数。采用差示扫描量热法测定实施例一至三的高导热、低介电复合材料的比热容,使用排水法测定实施例一至三的高导热、低介电复合材料的密度,结果如表1所示。

98.表1实施例一至三的高导热、低介电复合材料的性能测试结果

99.[0100][0101]

从表1中可以看出,实施例一至三的高导热、低介电复合材料的随着氮化硼纳米片占比的增大,其水平热扩散系数、垂直热扩散系数、水平热导率、和垂直热导率均得到大幅提升,最高垂直热导率为1.15w/(m

·

k),最高水平热导率为11.21w/(m

·

k)。并且,实施例一至三的高导热、低介电复合材料在高频10ghz下,保持极低的介电常数和介电损耗。

[0102]

以上实施方式仅用以说明本技术的技术方案而非限制,尽管参照以上较佳实施方式对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换都不应脱离本技术技术方案的精神和范围。