1.本发明属于减水剂技术领域,涉及一种聚羧酸减水剂及其制备方法与应用。

背景技术:

2.含羟基的减水剂活性中间体主要靠一端为环氧基、另一端为羟基的预聚体(如缩水甘油等)制备而得,但这类预聚体含有羟基,羟基会引发环氧基的开环聚合,不仅导致支化程度不可控制,最后生成的减水剂活性中间体的羟基集中在支化的分子链末端,使减水剂与水不能在分子链中间进行氢键结合,只能在分子链末端进行氢键结合,使得键合的水分布不均匀,而且容易造成超支化,此外,所用原材料缩水甘油因价格贵、活性高不方便运输而不易得到。

3.聚羧酸减水剂通常需要单烯基羧酸(如丙烯酸)和大单体共聚制得,而目前在合成聚羧酸减水剂时,都需要外加单烯基羧酸。

4.因此,有必要开发一种羟基不仅含量高而且在分子链中分布均匀,甚至合成过程中无需外加单烯基羧酸的聚羧酸减水剂。

技术实现要素:

5.本发明的目的在于克服现有技术的不足之处而提供一种羟基不仅含量高而且在分子链中分布均匀,甚至合成过程中无需外加单烯基羧酸的聚羧酸减水剂及其制备方法与应用。

6.为实现上述目的,第一方面,本发明提供了一种聚羧酸减水剂,其结构如式(i)所示:

[0007][0008][0009]

其中,n1为0-10的整数,n2为20-100的整数,n3为5-25的整数,n4为0-20的整数,r1为—h或—cooh,r2为—h、—cooh或—ch2cooh,r3为—h、—cooh或—ch2so3na;

[0010]

q代表的结构单元对应的单体为单烯基羧酸;

[0011]

x的结构式如式(ⅱ)或式(ⅲ)所示,

[0012][0013]

其中,r4为—h或—ch3,a为10-200的整数,b为0-100的整数,m为2-5的整数;

[0014]

y代表的结构单元对应的单体为聚醚类减水剂大单体。

[0015]

上述聚羧酸减水剂不仅羟基含量高,而且羟基在分子链中分布均匀,没有集中在末端,与水氢键结合后能形成较厚且牢固的水膜,在混凝土固化过程中起到内养护作用,降低混凝土的收缩和开裂现象。

[0016]

优选地,所述q为

[0017]

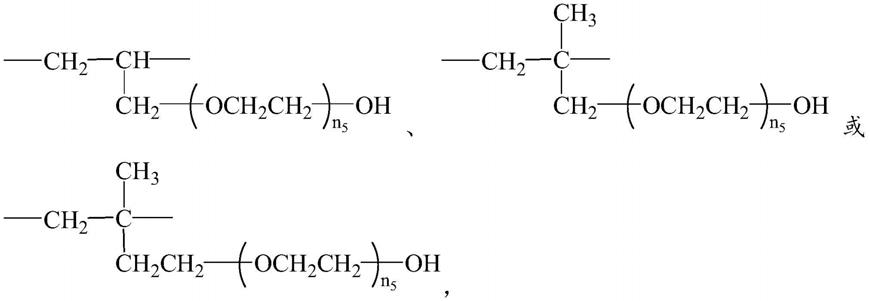

优选地,所述y为

[0018][0019]

其中,n5为25-180的整数。

[0020]

第二方面,本发明提供了上述聚羧酸减水剂的制备方法,该制备方法包括以下步骤:将活性中间体在碱性条件下水解,再加入引发剂进行聚合反应,聚合反应结束后调节ph值,即得所述聚羧酸减水剂;

[0021]

或者将活性中间体在碱性条件下水解,再加入组分a、聚醚类减水剂大单体中的至少一种,然后加入引发剂进行聚合反应,聚合反应结束后调节ph值,即得所述聚羧酸减水剂;

[0022]

其中,活性中间体的结构如式(

ⅴ

)所示,

[0023][0024]

a为10-200的整数,b为0-100的整数,m为2-5的整数,r5为r6为烷基或烯基;

[0025]

组分a为衣康酸、马来酸、马来酸酐、烯丙基磺酸钠中的至少一种。

[0026]

采用上述制备方法合成聚羧酸减水剂时,由于结构式(

ⅴ

)所示的活性中间体水解后能产生单烯基羧酸,因此,无需外加单烯基羧酸,可以利用活性中间体水解所产生的单烯基羧酸来合成聚羧酸减水剂。

[0027]

优选地,所述r6为

[0028]

优选地,所述聚醚类减水剂大单体为异丁烯醇聚氧乙烯醚、异戊烯醇聚氧乙烯醚、烯丙醇聚氧乙烯醚中的至少一种。

[0029]

优选地,所述水解温度为65-80℃,水解时间为5-12h。

[0030]

优选地,所述引发剂在75-85℃条件下以滴加的方式加入反应体系,滴加结束后保

温继续聚合反应1-4h。

[0031]

结构式(

ⅴ

)所示的活性中间体可以采用包括以下步骤的方法制备而成:

[0032]

(1)将组分b、开环催化剂和闭环催化剂混合均匀后,在60-90℃下边搅拌边滴加环氧氯丙烷,滴加时间为30-120min,滴加结束后在25-80℃下继续反应30-120min,出料后过滤,然后经减压蒸馏提纯得到预聚体,其中开环催化剂可选择为三氟化硼乙醚络合物等,闭环催化剂可选择为氢氧化钾等,组分b为m为2-5的整数,r6为单烯基亚烷基6,组分b、开环催化剂、闭环催化剂和环氧氯丙烷的摩尔比可选择为组分b:开环催化剂:闭环催化剂:环氧氯丙烷=(0.8-1.5):(0.001-0.005):(0.5-3.5):1;

[0033]

(2)在保护气气氛下,先将组分c和催化剂混合升温至60-120℃,再在0.2-0.6mpa及60-120℃下滴加步骤(1)所得预聚体或步骤(1)所得预聚体及环氧乙烷的混合液,滴加结束后保温继续反应0.5-5h,冷却后加入碱或碱溶液进行水解,得到结构式(

ⅴ

)所示的活性中间体,其中,组分c为丙烯醇、异戊烯醇、异丁烯醇等中的至少一种,步骤(2)所用催化剂可选择为氢氧化钠、氢氧化钾、碳酸钾等中的至少一种,组分c、催化剂、预聚体和环氧乙烷的摩尔比可选择为组分c:催化剂:预聚体:环氧乙烷=1:(0.002-0.06):(10-200):(0-100)。

[0034]

第三方面,本发明提供了上述聚羧酸减水剂在制备混凝土中的应用。

[0035]

与现有技术相比,本发明的有益效果为:

[0036]

(1)本发明聚羧酸减水剂不仅羟基含量高,而且羟基在分子链中分布均匀,没有集中在末端,与水氢键结合后能形成较厚且牢固的水膜,在混凝土固化过程中起到内养护作用,降低了混凝土的收缩和开裂现象。

[0037]

(2)本发明聚羧酸减水剂在合成过程中,可选择一端为环氧乙烷基,另一端为单烯基羧酸酯基的预聚体,这样的预聚体不存在羟基,不会进行自引发,所参与的反应更容易控制,羟基不会集中在分子链末端而是均匀分布在分子链中,且不会发生超支化,另外,这样的预聚体在形成含羟基的减水剂活性中间体的过程中能够产生副产物单烯基羧酸,后续无需外加单烯基羧酸,能直接利用所产生的副产物单烯基羧酸来合成聚羧酸减水剂。

具体实施方式

[0038]

为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明进一步说明。本领域技术人员应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0039]

实施例中,所使用的实验方法如无特殊说明,均为常规方法,所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

[0040]

实施例1

[0041]

在反应釜中加入0.8mol丙烯酸羟乙酯、0.001mol三氟化硼乙醚络合物和0.5mol氢氧化钾,搅拌并升温至60℃,在60℃下边搅拌边滴加1mol环氧氯丙烷,滴加时间为60分钟,待滴加结束后降温至45℃,恒温反应90分钟,然后出料过滤,减压蒸馏得到预聚体a。

[0042][0043]

实施例2

[0044]

在反应釜中加入1.0mol乙二醇单乙酸酯、0.003mol三氟化硼乙醚络合物和2.0mol氢氧化钾,搅拌并升温至90℃,在90℃下边搅拌边滴加1mol环氧氯丙烷,滴加时间为45分钟,待滴加结束后升温至80℃,恒温反应30分钟,然后出料过滤,减压蒸馏得到预聚体b。

[0045][0046]

实施例3

[0047]

在反应釜中加入1.5mol4-羟基丁级丙烯酸酯、0.005mol三氟化硼乙醚络合物和3.5mol氢氧化钾,搅拌并升温至60℃,在60℃下边搅拌边滴加1mol环氧氯丙烷,滴加时间为90分钟,待滴加结束后降温至25℃,恒温反应120分钟,然后出料过滤,减压蒸馏得到预聚体c。

[0048][0049]

实施例4

[0050]

在反应釜中加入1.2mol2-羟基乙基甲基丙烯酸酯、0.002mol三氟化硼乙醚络合物和1.5mol氢氧化钾,搅拌并升温至75℃,在75℃下边搅拌边滴加1mol环氧氯丙烷,滴加时间为100分钟,待滴加结束后降温至75℃,恒温反应100分钟,然后出料过滤,减压蒸馏得到预聚体d。

[0051][0052]

实施例5

[0053]

在封闭的高压反应釜中持续通入氮气至反应釜中空气排尽,然后向高压反应釜中加入1mol异戊烯醇和0.002mol碳酸钾,升温至90℃后,将4mol预聚体a、26mol预聚体b和30mol环氧乙烷的混合液滴加至该反应釜中,滴加过程中控制温度在90-100℃,待加料结束后将温度控制在90℃保温反应0.5小时,再冷却至25℃,加入50wt%的氢氧化钠水溶液,搅拌7.5小时,搅拌过程中控制体系的ph=8.5-9.0,温度为70℃,冷却后即得所需分子量的减水剂活性中间体溶液a。

[0054]

实施例6

[0055]

在封闭的高压反应釜中持续通入氮气至反应釜中空气排尽,然后向高压反应釜中加入1mol异丁烯醇和0.01mol氢氧化钠,升温至65℃后,将45mol预聚体b、5mol预聚体c和50mol环氧乙烷的混合液滴加至该反应釜中,滴加过程中控制温度在65-80℃,待加料结束后将温度控制在80℃保温反应5小时,再冷却至25℃,加入50wt%的氢氧化钠水溶液,搅拌12小时,搅拌过程中控制体系的ph=8.5-9.0,温度为65℃,冷却后即得所需分子量的减水剂活性中间体溶液b。

[0056]

实施例7

[0057]

在封闭的高压反应釜中持续通入氮气至反应釜中空气排尽,然后向高压反应釜中加入1mol丙烯醇和0.03mol氢氧化钠,升温至115℃后,将8mol预聚体a滴加至该反应釜中,滴加过程中控制温度在115-120℃,待加料结束后将温度控制在120℃保温反应3小时,再冷却至25℃,加入50wt%的氢氧化钠水溶液,搅拌8小时,搅拌过程中控制体系的ph=8.5-9.0,温度为80℃,冷却后即得所需分子量的减水剂活性中间体溶液c。

[0058]

实施例8

[0059]

在封闭的高压反应釜中持续通入氮气至反应釜中空气排尽,然后向高压反应釜中加入1mol丙烯醇和0.06mol氢氧化钠,升温至90℃后,将180mol预聚体b和20mol预聚体d滴加至该反应釜中,滴加过程中控制温度在90-100℃,待加料结束后将温度控制在100℃保温反应5小时,再冷却至25℃,加入50wt%的氢氧化钠水溶液,搅拌12小时,搅拌过程中控制体系的ph=8.5-9.0,温度为75℃,冷却后即得所需分子量的减水剂活性中间体溶液d。

[0060]

实施例9

[0061]

在封闭的高压反应釜中持续通入氮气至反应釜中空气排尽,然后向高压反应釜中加入1mol异戊烯醇和0.002mol碳酸钾,升温至90℃后,将10mol预聚体a和100mol环氧乙烷的混合液滴加至该反应釜中,滴加过程中控制温度在90-100℃,待加料结束后将温度控制在90℃保温反应0.5小时,再冷却至25℃,加入50wt%的氢氧化钠水溶液,搅拌5小时,搅拌过程中控制体系的ph=8.5-9.0,温度为70℃,冷却后即得所需分子量的减水剂活性中间体

溶液e。

[0062]

实施例10

[0063]

在装有搅拌器、温度计和冷凝管的反应釜中加入减水剂活性中间体溶液a(减水剂活性中间体的含量为10mol)和5mol分子量为2400的异戊烯醇聚氧乙烯醚,加水溶解后升温至90℃后,同时滴加引发剂水溶液(即2l 0.05mol/l过硫酸铵溶液)、分子量调节剂水溶液(即2l 0.05mol/l巯基化合物溶液)和2mol衣康酸,滴加结束后,保温反应2.5小时,降温后加入50wt%的氢氧化钠溶液调节ph值=6.5-7.0,加水调节体系固含量为40%,出料得到所需性能的减水剂a。

[0064]

实施例11

[0065]

在装有搅拌器、温度计和冷凝管的反应釜中加入减水剂活性中间体溶液b(减水剂活性中间体的含量为25mol)和20mol分子量为4800的异丁烯醇聚氧乙烯醚,加水溶解后升温至90℃后,同时滴加引发剂水溶液(即2l 0.05mol/l过硫酸铵溶液)、分子量调节剂水溶液(即2l 0.05mol/l巯基化合物溶液),滴加结束后,保温反应3.5小时,降温后加入50wt%的氢氧化钠溶液调节ph值=6.5-7.0,加水调节体系固含量为40%,出料得到所需性能的减水剂b。

[0066]

实施例12

[0067]

在装有搅拌器、温度计和冷凝管的反应釜中加入减水剂活性中间体溶液c(减水剂活性中间体的含量为5mol),加水溶解后升温至80℃后,同时滴加引发剂水溶液(即2l 0.05mol/l过硫酸铵溶液)、分子量调节剂水溶液(即2l0.05mol/l巯基化合物溶液)和2mol烯丙基磺酸钠溶液,滴加结束后,保温反应4小时,降温后加入50wt%的氢氧化钠溶液调节ph值=6.5-7.0,加水调节体系固含量为40%,出料得到所需性能的减水剂c。

[0068]

实施例13

[0069]

在装有搅拌器、温度计和冷凝管的反应釜中加入减水剂活性中间体溶液d(减水剂活性中间体的含量为10mol)和20mol分子量为2400的丙烯醇聚氧乙烯醚,加水溶解后升温至80℃后,同时滴加引发剂水溶液(即2l 0.05mol/l过硫酸铵溶液)、分子量调节剂水溶液(即2l 0.1mol/l巯基化合物溶液)和1.5mol马来酸,滴加结束后,保温反应4小时,降温后加入50wt%的氢氧化钠溶液调节ph值=6.5-7.0,加水调节体系固含量为40%,出料得到所需性能的减水剂d。

[0070]

实施例14

[0071]

在装有搅拌器、温度计和冷凝管的反应釜中加入减水剂活性中间体溶液e(减水剂活性中间体的含量为5mol)和20mol分子量为4800的异戊烯醇聚氧乙烯醚,加水溶解后升温至90℃后,同时滴加引发剂水溶液(即2l 0.05mol/l过硫酸铵溶液)、分子量调节剂水溶液(即2l 0.05mol/l巯基化合物溶液)和45mol马来酸酐溶液,滴加结束后,保温反应2.5小时,降温后加入50wt%的氢氧化钠溶液调节ph值=6.5-7.0,加水调节体系固含量为40%,出料得到所需性能的减水剂e。

[0072]

实施例15

[0073]

将实施例10-14所得减水剂和广东红墙新材料股份有限公司生产的csp-13标准型高效减水剂分别按表1中的配比用于混凝土中,其中,各外加剂中减水剂溶质浓度均为10wt%,外加剂a为减水剂a,外加剂b为减水剂b,外加剂c为减水剂c,外加剂d为减水剂d,外

加剂e为减水剂e,外加剂f为广东红墙新材料股份有限公司生产的csp-13标准型高效减水剂。

[0074]

表1混凝土配合比/(kg/cm3)

[0075][0076]

各组混凝土样品的性能数据见表2。

[0077]

表2混凝土性能测试数据

[0078][0079]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。