1.本发明属于环保降解材料技术领域,涉及一种材料及其制备设备,特别是一种基于秸杆的全降解新型材料及其制备设备。

背景技术:

2.塑料是以单体为原料,通过加聚或缩聚反应聚合而成的高分子化合物,塑料可通过注塑的方式自由改变其外形结构。秸秆是成熟农作物茎叶或者穗部分的总称,秸杆通常为小麦、水稻、玉米、薯类、油菜、棉花、甘蔗或其它农作物在收获后,去掉籽实的剩余部分,但是传统对秸杆的焚烧处理污染环境,因此需要将秸杆用于新型材料制备中。

3.现有的一些塑料往往不具备全降解的功能,在丢弃到自然环境中,很容易污染环境,同时塑料在制备的过程中,需要用到挤出机将原料加热至熔化的状态并挤出成型,但是在冬季加工的过程中,原料往往处于低温的状态,加热至熔化状态的时间更长,从而影响制备的效率,且在将原料投入挤出机前,需要对原料进行称重,然后再将原料转移至挤出机进行上料,步骤较为繁琐,浪费了工作时间。

技术实现要素:

4.本发明的目的是针对现有的技术存在上述问题,提出了一种基于秸杆的全降解新型材料及其制备设备,该基于秸杆的全降解新型材料具有全降解的功能,其能够在自然环境中进行降解,同时该发明提出的制备设备在对原料称重后,能够直接进行上料。

5.本发明的目的可通过下列技术方案来实现:

6.一种基于秸杆的全降解新型材料,其由如下重量份数的组分制得:聚丙交酯50-80份、光降解母粒8-18份、玉米淀粉5.8-12份、钙粉1.8-9.6份、钛白粉2.2-3.5份、大豆油6-9份、大豆秸秆15-20份、聚己二酸乙二醇0.5-1.3份和硬脂酸钙0.9-1.8份。

7.一种基于秸杆的全降解新型材料的制备设备,包括底座、通道、挤出机本体、驱动机构、限位机构和传送带,所述底座顶部的两侧均栓接有支撑板,所述支撑板相对的一侧设置有旋转板,所述旋转板的两侧均栓接有转动柱,且转动柱与支撑板转动连接,所述旋转板的顶部固定设置有称重装置,所述称重装置的顶部放置有称重容器,所述旋转板的一侧设置有接料口,所述接料口的底部连通设置有连通管,所述连通管的另一端与通道相互连通,所述通道内腔的上方栓接有气缸,所述气缸的输出轴栓接有移动板,所述移动板的内部固定设置有若干个组电加热管。

8.本发明的工作原理是:首先开启电加热管,并开启称重装置进行去皮清零操作,之后将原料倒在称重容器上进行称重,随后开启驱动电机来通过第一齿轮和第二齿轮带动旋转板运动,之后旋转板带动称重装置和称重容器一同旋转,并将内部的原料倒入接料口,原料经过连通管进入通道的内部,随后传送带运行带动原料进行运动,并开启气缸带动移动板靠近原料,此时电加热管对原料进行预加热,最终原料进入挤出机的内部。

9.所述驱动机构包括壳体、驱动电机、第一齿轮和第二齿轮,所述壳体栓接在支撑板

的一侧,所述转动柱的一端延伸至壳体的内部,所述驱动电机栓接在壳体的内部,所述第一齿轮与驱动电机的输出轴相固定,所述第二齿轮固定设置在转动柱的表面,且第一齿轮与第二齿轮相啮合。

10.采用以上结构,开启驱动电机带动转动柱和称重容器一同旋转,从而对称重容器内部的原料进行倒料。

11.所述转动柱远离旋转板的一端与壳体的内壁通过轴承转动连接,所述第一齿轮的尺寸小于第二齿轮的尺寸。

12.采用以上设计,其不仅增加转动柱在转动过程中的稳定性,同时以小齿轮带动大齿轮,实现为驱动电机省力的效果。

13.所述限位机构包括滑套、滑杆和限位片,所述滑套栓接在称重容器的表面,所述滑套的内壁与滑杆的表面滑动连接,所述滑杆栓接在旋转板的顶部,所述限位片栓接在滑杆的顶端。

14.采用以上结构,用于对称重容器进行限位,避免称重容器从称重装置上掉落。

15.所述滑套和滑杆的材质均为耐磨钢,所述限位片的截面面积大于滑杆的截面面积。

16.采用以上设计,用于确保限位片能够起到限位的作用。

17.所述通道的底部栓接有支撑柱,所述连通管的底部栓接有支撑杆,所述支撑杆的底部与底座的表面栓接。

18.采用以上结构,支撑柱和支撑杆分别用于对通道和连通管进行支撑,并起到增加稳定性的作用。

19.所述支撑柱的数量为若干个,且多个支撑柱的高度依次逐渐升高。

20.采用以上设计,以便支撑杆更好地对通道进行支撑,稳定性更高。

21.所述底座顶部的两侧均栓接有多级液压杆,所述多级液压杆的输出轴栓接有平衡板。

22.采用以上结构,用于对水平状态下的旋转板进行支撑,避免因偏转而出现的称重误差。

23.所述平衡板的面积与旋转板的面积相同,所述平衡板的材质为橡塑板材。

24.采用以上设计,材质为橡塑板材的平衡板能够起到对旋转板进行保护的作用。

25.与现有技术相比,本基于秸杆的全降解新型材料及其制备设备具有以下优点:

26.1、本发明提出的新型材料具有全降解的功能,其能够在自然环境中进行降解,有效避免对环境造成的污染,同时该发明提出的制备设备在对原料称重后,能够直接进行上料,节约了工作时间,而且该设备在上料运输的过程中能够对原料进行预加热,从而使得原料以较高的温度进入挤出机的内部,并使原料快速进入熔化的状态,适合在冬季使用,解决了目前塑料在冬季加工的过程中,由于原料处于低温,需要更长的时间加热至熔化状态,从而影响制备效率的问题。

27.2、通过壳体、驱动电机、第一齿轮和第二齿轮的设置,开启驱动电机便可带动第一齿轮旋转,之后第一齿轮带动第二齿轮和转动柱一同旋转,从而使得旋转板、称重装置和称重容器一同进行旋转,进行倒料。

28.3、通过滑套、滑杆和限位片的设置,滑套能够在滑杆的表面上下运动,而限位片则

能够避免滑套脱离,它们的配合使用使得称重容器仅能够在小范围内运动,避免称重容器在倒料的过程中从称重装置的表面掉落。

附图说明

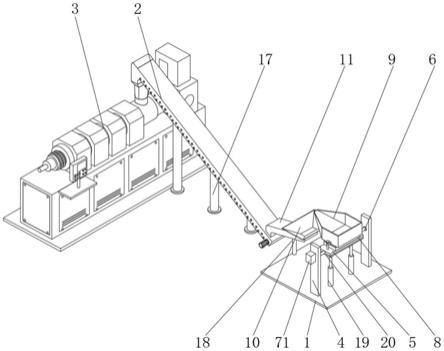

29.图1是本发明的立体结构示意图。

30.图2是本发明的立体结构示意图。

31.图3是本发明中称重容器在倾倒原料时的示意图。

32.图4是本发明的局部立体结构示意图。

33.图5是本发明中通道的正视剖面结构示意图。

34.图6是本发明图5中a处的放大结构示意图。

35.图7是本发明的局部结构侧视剖面图。

36.图中,1、底座;2、通道;3、挤出机本体;4、支撑板;5、旋转板;6、转动柱;7、驱动机构;71、壳体;72、驱动电机;73、第一齿轮;74、第二齿轮;8、称重装置;9、称重容器;10、接料口;11、连通管;12、限位机构;121、滑套;122、滑杆;123、限位片;13、传送带;14、移动板;15、电加热管;16、气缸;17、支撑柱;18、支撑杆;19、多级液压杆;20、平衡板。

具体实施方式

37.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

38.实施例一:

39.一种基于秸杆的全降解新型材料,其由如下重量份数的组分制得:聚丙交酯50份、光降解母粒8份、玉米淀粉5.8份、钙粉1.8份、钛白粉2.2份、大豆油6份、大豆秸秆15份、聚己二酸乙二醇0.5份和硬脂酸钙0.9份。

40.实施例二:

41.一种基于秸杆的全降解新型材料,其由如下重量份数的组分制得:聚丙交酯80份、光降解母粒18份、玉米淀粉12份、钙粉9.6份、钛白粉3.5份、大豆油9份、大豆秸秆20份、聚己二酸乙二醇1.3份和硬脂酸钙1.8份。

42.如图1-图7所示,本基于秸杆的全降解新型材料的制备设备,包括底座1、通道2、挤出机本体3、驱动机构7、限位机构12和传送带13,底座1顶部的两侧均栓接有支撑板4,支撑板4相对的一侧设置有旋转板5,旋转板5的两侧均栓接有转动柱6,且转动柱6与支撑板4转动连接,转动柱6与支撑板4是通过轴承转动连接的,旋转板5的顶部固定设置有称重装置8,称重装置8的顶部放置有称重容器9,旋转板5的一侧设置有接料口10,接料口10的开口大小大于称重容器9开口的大小,用于确保倾倒原料的过程中,原料能够完全进入接料口10的内部,接料口10的底部连通设置有连通管11,连通管11呈弯折状设计,连通管11的另一端与通道2相互连通,通道2内腔的上方栓接有气缸16,气缸16的输出轴栓接有移动板14,移动板14的内部固定设置有若干个组电加热管15,本发明提出的新型材料具有全降解的功能,其能够在自然环境中进行降解,有效避免对环境造成的污染,同时该发明提出的制备设备在对原料称重后,能够直接进行上料,节约了工作时间,而且该设备在上料运输的过程中能够对原料进行预加热,从而使得原料以较高的温度进入挤出机的内部,并使原料快速进入熔化

的状态,适合在冬季使用,解决了目前塑料在冬季加工的过程中,由于原料处于低温,需要更长的时间加热至熔化状态,从而影响制备效率的问题。

43.驱动机构7包括壳体71、驱动电机72、第一齿轮73和第二齿轮74,壳体71栓接在支撑板4的一侧,转动柱6的一端延伸至壳体71的内部,驱动电机72栓接在壳体71的内部,第一齿轮73与驱动电机72的输出轴相固定,第二齿轮74固定设置在转动柱6的表面,且第一齿轮73与第二齿轮74相啮合,在本实施例中,通过壳体71、驱动电机72、第一齿轮73和第二齿轮74的设置,开启驱动电机72便可带动第一齿轮73旋转,之后第一齿轮73带动第二齿轮74和转动柱6一同旋转,从而使得旋转板5、称重装置8和称重容器9一同进行旋转,进行倒料。

44.转动柱6远离旋转板5的一端与壳体71的内壁通过轴承转动连接,第一齿轮73的尺寸小于第二齿轮74的尺寸,在本实施例中,通过上述设计,能够增加转动柱6在旋转过程中的稳定性,而且第一齿轮73以小齿轮带动大齿轮,到达省力的目的。

45.限位机构12包括滑套121、滑杆122和限位片123,滑套121栓接在称重容器9的表面,滑套121的内壁与滑杆122的表面滑动连接,滑杆122栓接在旋转板5的顶部,限位片123栓接在滑杆122的顶端,在本实施例中,通过滑套121、滑杆122和限位片123的设置,滑套121能够在滑杆122的表面上下运动,而限位片123则能够避免滑套121脱离,它们的配合使用使得称重容器9仅能够在小范围内运动,避免称重容器9在倒料的过程中从称重装置8的表面掉落。

46.滑套121和滑杆122的材质均为耐磨钢,限位片123的截面面积大于滑杆122的截面面积,在本实施例中,如果限位片123的面积小于滑杆122的截面,那么限位片123则起不到对滑套121限位的作用,为了避免滑套121能够从滑杆122的表面脱离,因此采用上述设计。

47.通道2的底部栓接有支撑柱17,通道2的整体呈倾斜状,连通管11的底部栓接有支撑杆18,支撑杆18的底部与底座1的表面栓接,在本实施例中,通过支撑柱17和支撑杆18的设置,支撑柱17用于对通道2进行支撑,增加通道2的稳定性,而支撑杆18则用于对连通管11进行支撑,并增加连通管11的稳定性。

48.支撑柱17的数量为若干个,且多个支撑柱17的高度依次逐渐升高,在本实施例中,为了使得支撑柱17能够更好的适应倾斜的通道2,增加支撑过程中的稳定性,因此采用上述设计。

49.底座1顶部的两侧均栓接有多级液压杆19,两组多级液压杆19均为位于两侧支撑板4之间,多级液压杆19的输出轴栓接有平衡板20,在本实施例中,通过多级液压杆19和平衡板20的设置,在称重装置8进行称重的过程中,旋转板5需旋转到水平状态,此时便可开启多级液压杆19,其输出轴伸长并带动平衡板20向上运动,从而使得平衡板20与旋转板5的底部接触,实现对旋转板5进行稳定支撑的效果,有效避免称重过程中旋转板5的偏转而造成的误差。

50.平衡板20的面积与旋转板5的面积相同,平衡板20的材质为橡塑板材,在本实施例中,为了避免平衡板20在与旋转板5撞击接触的过程中造成损伤,因此设计平衡板20的材质为橡塑板材。

51.本发明的工作原理:在工作时,首先开启电加热管15,并开启称重装置8称取称重容器9和滑套121合计重量,然后进行清零,之后将原料倒在称重容器9上进行称重,当原料的重量到达预期值时,便可开启驱动电机72,其通过第一齿轮73和第二齿轮74带动旋转板5

进行旋转,之后旋转板5带动称重装置8和称重容器9一同旋转,其使称重容器9倾斜,之后原料进入接料口10的内部,其后原料经过连通管11进入通道2的内部,此时开启传送带13,传送带13运行带动原料进行运动,与此同时开启气缸16,其输出轴伸长并移动板14靠近传送带13上的原料,而移动板14中的电加热管15将热量传递至移动板14的表面,从而对原料进行预加热,而且如果原料较大,此时可以开启气缸16使其输出轴稍微收缩,扩大移动板14与传送带13之间的间隙,以便较大的原料通过,预热后的原料进入挤出机本体3的内部,开始制备,而且原料的温度较高,有助于加快原料进行入熔化的状态,缩短制备的时间,利于冬季中使用。

52.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。