1.本发明涉及高分子材料技术领域,更具体的,涉及一种哑光、耐划伤的聚丙烯组合物及其制备方法和应用。

背景技术:

2.聚丙烯的密度小,成型加工性能好,改性空间大,在家电、汽车等领域有广泛的应用。

3.汽车内饰材料在使用过程中不可避免的会产生轻微划伤或者划痕,给产品的外观造成破坏,从而影响消费者的使用体验。因此,聚丙烯作为汽车内饰材料时,通常会加入一定量的耐划伤剂,如酰胺类或丙酮,以提高耐划伤性能。此外,随着人们生活水平不断提高,除了功能性要求外,对汽车内饰件的光泽度要求也越来越高,哑光的内饰可体现高级感,而且对驾车安全也有重要作用。

4.然而,酰胺类或丙酮等耐划伤剂的作用原理是在材料表面形成一种表面层,提高材料表面的爽滑程度,从而在经受轻微划伤后,材料划痕处的亮度变化不明显,以获得耐划伤效果。因此,上述耐划伤剂的加入使得聚丙烯材料的表面光泽度明显提高,无法制得哑光的聚丙烯制品。

5.因此,需要开发出一种兼具良好耐划伤和哑光效果的聚丙烯组合物。

技术实现要素:

6.本发明为克服上述现有技术所述的耐划伤性能差、光泽度过高的缺陷,提供一种哑光、耐划伤的聚丙烯组合物,通过复配特定粒径的玻璃微球,在不额外添加其他耐划伤剂或哑光粉的情况下,有效改善了聚丙烯材料的耐划伤性能,且光泽度低、哑光效果好。

7.本发明的另一目的在于提供上述聚丙烯组合物的制备方法。

8.本发明的另一目的在于提供上述聚丙烯组合物的应用。

9.为解决上述技术问题,本发明采用的技术方案是:

10.一种哑光、耐划伤的聚丙烯组合物,包括如下重量份的组分:

11.聚丙烯(pp)70~85份,

12.无机填料15~30份,

13.相容剂2~5份,

14.分散剂0.3~1份,

15.抗氧剂0.5~3份,

16.复合玻璃微球1~5份,

17.所述复合玻璃微球为玻璃微球a与玻璃微球b按照质量比(1~3)∶1的混合物,所述玻璃微球a的d50粒径为35~45μm,所述玻璃微球b的d50粒径为3~7μm。

18.发明人研究发现,较大粒径的玻璃微球与较小粒径的玻璃微球以一定质量比混合后,在聚丙烯体系内,能够有效降低聚丙烯组合物的光泽度,且极大地提高耐划伤性能。

19.玻璃微球作为刚性材料,在聚丙烯体系中可以提高材料表面的耐划伤性能。但是单一粒径的玻璃微球会增加材料的流动性,从而使得材料表面光泽度上升,哑光效果劣化。本发明采用特定粒径的玻璃微球进行复配,使得聚丙烯组合物表面形成不同高度的凸起,进而使得材料表面粗糙度明显,以实现漫反射、降低光泽度,在耐划伤性能优异的情况下兼具哑光效果。

20.优选地,所述复合玻璃微球为玻璃微球a与玻璃微球b按照质量比(1.5~2.5):1的混合物。

21.更优选地,所述复合玻璃微球为玻璃微球a与玻璃微球b按照质量比2:1的混合物。

22.优选地,所述玻璃微球a的d50粒径为38~42μm,所述玻璃微球b的d50粒径为4~6μm。

23.更优选地,所述玻璃微球a的d50粒径为40μm,所述玻璃微球b的d50粒径为5μm。

24.发明人研究发现,当复合玻璃微球在上述粒径和质量比范围内时,制得的聚丙烯组合物的耐划伤性能更优、光泽度更低。

25.优选地,所述pp在230℃,2.16kg负荷下的熔体流动速率(mfr)为10~60g/10min。

26.pp的熔体流动速率按照iso 1133-1:2011标准方法检测。

27.优选地,所述无机填料为滑石粉、硫酸钡或者玻璃纤维中的一种或几种。

28.添加无机填料可以进一步提高材料的刚性,促进耐划伤性能改善。

29.优选地,所述相容剂为聚烯烃接枝极性组分,所述极性组分为丙烯酸类单体、丙烯酸酯类单体或可双键聚合的酸酐类单体中的一种或几种。

30.优选地,所述相容剂中极性组分的接枝率为0.8~1.0%。

31.相容剂中极性组分的接枝率采用傅里叶红外光谱法(ftir)检测得到,测试模式:吸光率;波长扫描范围:400-4000nm。

32.更优选地,所述相容剂为聚丙烯接枝马来酸酐和/或聚丙烯接枝甲基丙烯酸缩水甘油酯。

33.优选地,所述分散剂为脂肪酸类润滑剂。

34.可选的,所述脂肪酸类润滑剂可以为tr451、tr131。

35.优选地,所述抗氧剂为受阻酚类抗氧剂和/或亚磷酸酯类抗氧剂中的一种或几种。

36.可选的,所述受阻酚类抗氧剂可以为抗氧剂1079、抗氧剂1010、ao330,所述亚磷酸酯类抗氧剂可以为抗氧剂168、抗氧剂412s、dstdp。

37.本发明还保护上述聚丙烯组合物的制备方法,包括如下步骤:

38.s1.将玻璃微球a和玻璃微球b混合,得到复合玻璃微球;

39.s2.将pp、相容剂、分散剂、抗氧剂、和所述复合玻璃微球混合后,加至挤出机的主喂料口中,将无机填料加至挤出机的侧喂料口,经熔融混合、挤出造粒,得到所述聚丙烯组合物。

40.优选地,所述挤出机为双螺杆挤出机,螺杆长径比为44~48:1。

41.优选地,所述双螺杆挤出机的挤出工艺为:主机一区温度为100~120℃,二区温度为180~200℃,三区温度为200~220℃,四区温度为200~220℃,五区温度为200~220℃,六区温度为180~200℃,七区温度为180~200℃,八区温度为180~200℃,九区温度为180~200℃,十区温度为180~200℃,主机转速450~600rpm。

42.本发明还保护上述聚丙烯组合物在制备汽车内饰制品中的应用。

43.与现有技术相比,本发明的有益效果是:

44.本发明开发了一种哑光效果、耐划伤性能优异的聚丙烯组合物。通过复配特定粒径的玻璃微球,在不额外添加其他耐划伤剂或哑光粉的情况下,有效改善了聚丙烯材料的耐划伤性能,且有效降低聚丙烯组合物的光泽度、哑光效果好。

具体实施方式

45.下面结合具体实施方式对本发明作进一步的说明。

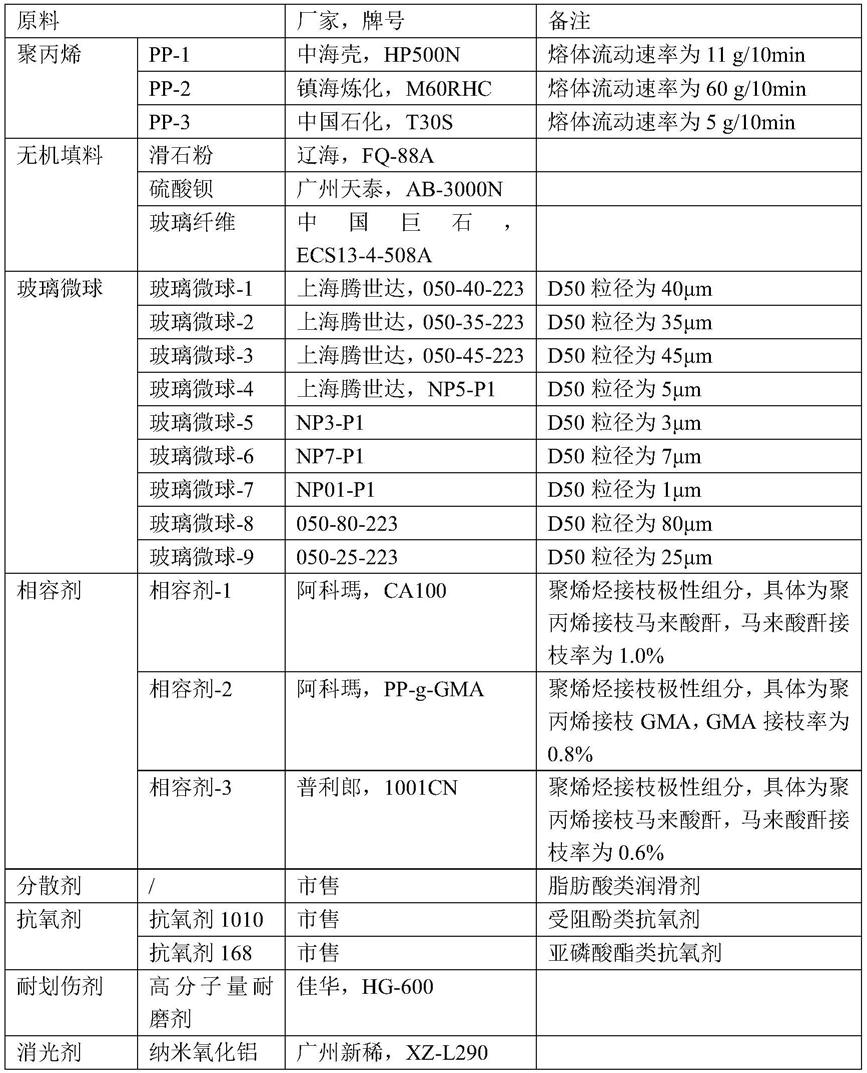

46.实施例及对比例中的原料均可通过市售得到,具体如下:

[0047][0048]

本技术所有实施例和对比例都采用同样的抗氧剂、分散剂。

[0049]

除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

[0050]

实施例1~19

[0051]

实施例1~19的聚丙烯组合物的组分含量见表1,制备方法如下:

[0052]

s1.按照表1将不同种类的玻璃微球混合,得到复合玻璃微球;

[0053]

s2.按照表1将pp、相容剂、分散剂、抗氧剂、和步骤s1制得的复合玻璃微球混合后,加至双螺杆挤出机的主喂料口中,将无机填料加至双螺杆挤出机的第五节螺筒的侧喂料口,经熔融混合、挤出造粒,得到聚丙烯组合物;

[0054]

其中双螺杆挤出机的螺杆长径比为48:1,挤出工艺为:主机一区温度为100~120℃,二区温度为180~200℃,三区温度为200~220℃,四区温度为200~220℃,五区温度为200~220℃,六区温度为180~200℃,七区温度为180~200℃,八区温度为180~200℃,九区温度为180~200℃,十区温度为180~200℃,主机转速450~600rpm。

[0055]

表1实施例1~19的聚丙烯组合物的组分含量(重量份)

[0056][0057]

[0058][0059]

对比例1~8

[0060]

对比例1~8的聚丙烯组合物的组分含量见表2,制备方法与实施例相同。

[0061]

表2对比例1~8的聚丙烯组合物的组分含量(重量份)

[0062][0063]

性能测试

[0064]

对上述实施例及对比例制得的聚丙烯组合物进行性能测试,具体方法如下:

[0065]

光泽度:将聚丙烯组合物注塑为10cm*10cm的方板,按照gb/t8807-1988标准使用光泽度仪以60

°

入射角测试光泽度,要求光泽度≤2.5;

[0066]

耐划伤性能:将聚丙烯组合物注塑为大众k31皮纹板,使用划伤仪设备、1.0mm探头,按照pv3952标准,以十字划格方法进行测试,利用色差仪测量刮擦范围中的色差值

△

l,要求

△

l≤1.5。

[0067]

实施例1~19的测试结果见表3,对比例1~8的测试结果见表4。

[0068]

表3实施例1~19的测试结果

[0069][0070]

[0071]

根据表3的测试结果,本发明各实施例的聚丙烯组合物均具有良好的哑光效果,光泽度≤2.5,且兼具优异的耐划伤性能,

△

l≤1.5。

[0072]

根据实施例1~5,可以看出,玻璃微球以40μm、5μm的d50粒径进行复配时,聚丙烯组合物的耐划伤性能更优、光泽度更低。由实施例1、实施例6~9,较大粒径的玻璃微球(玻璃微球-1)与较小粒径的玻璃微球(玻璃微球-4)以质量比(1.5~2.5):1,特别是如实施例1,以质量比2:1进行复配时,聚丙烯组合物的耐划伤性能和哑光效果更优。

[0073]

根据实施例1、实施例10~11,pp在230℃,2.16kg负荷下的mfr优选为10~60g/10min。

[0074]

表4对比例1~8的测试结果

[0075] 12345678光泽度3.13.23.62.93.23.33.52.8

△

l1.91.71.81.71.82.12.11.7

[0076]

根据表4的测试结果,对比例1中聚丙烯组合物不含d50粒径为3~7μm的玻璃微球,而是添加了d50粒径为1μm的玻璃微球;对比例2中不含d50粒径为35~45μm的玻璃微球,而是添加了d50粒径为80μm的玻璃微球;对比例3中未使用大粒径和小粒径玻璃微球复配,而是使用单一d50粒径25μm的玻璃微球,对比例1~3的聚丙烯组合物的光泽度均较高,达到3.0以上,且耐划伤效果较差。

[0077]

由对比例4~7,玻璃微球a和玻璃微球b不满足质量比(1~3):1时,聚丙烯组合物也无法满足高耐划伤性能、低光泽度。

[0078]

由对比例8,在使用常规的消光剂、耐划伤剂的情况下,聚丙烯组合物的光泽度为2.8,高于本技术所要求的光泽度≤2.5,

△

l为1.7,高于本技术所要求的

△

l≤1.5。

[0079]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。