1.本实用新型涉及一种搅拌装置和卧式发酵装置。

背景技术:

2.我国每年产生大量的可发酵物(家禽粪便、牲畜粪便、秸秆、餐厨垃圾、工业有机垃圾等)。开发利用这些可发酵物,无可避免的都会遇到发酵的问题。在发酵过程中,需要搅拌和加温,以提高发酵效率。发酵工艺中采用何种搅拌装置取决于发酵装置中发酵物料的干物质含量。

3.当发酵物料中的干物质含量低于12%时,通常使用传统的搅拌设备,例如带有螺旋桨头或气体循环的搅拌装置。但是,随着发酵物料中干物质的增加,这些搅拌装置的效率急剧下降。当发酵物料中的干物质含量为12%或更高时,通常使用卧式搅拌装置。然而,现有技术中的搅拌装置不能有效地搅拌形成在发酵物料表面的浮层。该浮层堆积在发酵罐中,从而降低了工艺效率,并需要进行大量维护才能将其除去。当干物质的含量为20%时,这问题最严重。

4.此外,发酵装置中的干物质含量会根据进料和操作条件而剧烈波动。搅拌装置通常在性能较差的条件下运行,搅拌效率低,从而影响整个工艺的效率。

5.因此,需要设计得到一种搅拌装置,在发酵物料的干物质含量在2%到35%的范围内,搅拌效率高,且能够去除发酵物料表面形成的浮层。

技术实现要素:

6.本实用新型要解决的技术问题是为了克服现有技术的发酵装置存在其搅拌装置无法在较宽的干物质含量内维持较高的搅拌效率,或者难以能够去除发酵物料表面形成的浮层等缺陷,提供一种搅拌装置和卧式发酵装置。本实用新型的搅拌装置干物质含量为从2%到35%的极宽范围内,实现搅拌效率高,并能有效去除发酵物料表面形成的浮层。

7.本实用新型通过以下技术方案解决上述技术问题。

8.本实用新型提供了一种搅拌装置,其包括主轴和至少一个搅拌单元;所述搅拌单元包括搅拌桨、搅拌勺和叶片;

9.所述搅拌桨与所述主轴垂直连接,所述搅拌勺位于所述搅拌桨的末端,所述叶片与所述搅拌桨相交;

10.所述搅拌桨的轴线为x轴,所述主轴的轴线为y轴,所述x轴与所述y轴的交点为圆点o,z轴与xoy平面垂直;

11.所述搅拌勺包括至少一个凹槽结构,所述凹槽结构的凹部沿所述z轴延伸;所述搅拌勺投影至所述x轴的长度为所述搅拌单元的长度的7~25%;

12.所述叶片沿所述y轴延伸,所述叶片投影至所述y轴的长度为所述搅拌单元的长度的4~30%;所述叶片与所述x轴的交点与所述主轴的轴线的距离为所述搅拌单元的长度的50%~85%;所述叶片与yoz平面的夹角为10~50

°

,所述叶片与xoy平面的夹角为15~65

°

;

13.所述搅拌单元的长度以所述搅拌勺的末端至所述主轴的轴线的距离计。

14.本实用新型中,本领域技术人员在理解本实用新型的技术方案后知晓,x、y、z轴是以单个搅拌单元的各轴线方向为基础定义的,本领域技术人员知晓,xoy平面为x轴和y轴构成的平面,yoz平面为y轴和z轴构成的平面,xoz平面为x轴和z轴构成的平面。

15.本实用新型中,较佳地,所述凹槽结构包括依次首尾连接的上侧板、下侧板、左侧板和右侧板,所述凹槽结构还包括一底板,所述底板的侧边与所述左侧板、所述上侧板、所述右侧板和所述下侧板的内壁搭接形成所述凹部。此时搅拌勺对于机械强度和功率要求较低。

16.其中,较佳地,所述底板分别与所述左侧板、所述上侧板、所述右侧板和所述下侧板垂直。较佳地,所述底板的法线与所述z轴的夹角为-30~30

°

,例如为0

°

。

17.其中,较佳地,所述底板搭接于所述上侧板、所述下侧板、所述左侧板和所述右侧板的中部,形成两个方向相对的所述凹槽结构。

18.其中,较佳地,所述左侧板和所述右侧板的大小和形状相同。较佳地,所述左侧板的形状为等腰梯形,所述等腰梯形的上底和所述上侧板连接,所述等腰梯形的下底和所述下侧板连接,所述上底的长度大于所述下底的长度。更佳地,所述等腰梯形的腰和所述等腰梯形的高的夹角为3~30

°

。

19.其中,较佳地,所述上侧板包括第一侧板、第二侧板和第三侧板,所述第一侧板的一侧与所述左侧板连接,另一侧与所述第二侧板连接;所述第三侧板的一侧与所述右侧板连接,另一侧与所述第二侧板连接;所述第二侧板沿所述y轴的宽度小于所述下侧板沿所述y轴的宽度。较佳地,所述第二侧板沿所述y轴的宽度为所述搅拌单元的长度的1.5~12%。

20.其中,较佳地,所述搅拌勺沿所述y轴的最大宽度为所述搅拌单元的长度的5~15%。

21.本实用新型中,较佳地,所述搅拌单元的数量为3个以上,3个以上的所述搅拌单元沿周向均匀环绕于所述主轴。

22.其中,较佳地,所述搅拌单元的数量为4个以上。

23.其中,较佳地,3个以上的所述搅拌单元沿所述主轴的轴线轴向排列。

24.一种如前所述的搅拌装置可在厌氧发酵工艺中应用。

25.本实用新型还提供了一种卧式发酵装置,其包括若干个如前所述的搅拌装置;每个所述主轴呈水平平行排列设于所述卧式发酵装置中。

26.本实用新型中,较佳地,所述卧式发酵装置还包括进料口和出料口,所述进料口和所述出料口分别位于所述卧式发酵装置的两端。

27.其中,较佳地,所述卧式发酵装置为活塞流式发酵装置。在活塞流式发酵装置中,发酵物料的干物质沿着发酵容器从一端流向另一端。

28.其中,较佳地,单个所述搅拌装置中的每一所述叶片与yoz平面的夹角方向相同;相邻的所述搅拌装置中,一搅拌装置的所述叶片与yoz平面的夹角方向与另一搅拌装置的所述叶片与yoz平面的夹角方向相反。

29.一种如前所述的发酵装置的使用方法,所述卧式发酵装置中的物料液位与所述主轴的轴线的距离为所述搅拌单元的长度的65~95%。

30.其中,较佳地,所述卧式发酵装置的发酵物料的干物质含量为2~35%。

31.其中,较佳地,在搅拌期间,所述搅拌单元的末端的速度为0.05~1m/s。

32.其中,较佳地,所述搅拌装置间歇运行。

33.较佳地,单次搅拌的时间为1~10min,相邻的单次搅拌的时间间隔为5min~1h。

34.其中,较佳地,在搅拌期间,所述搅拌装置绕所述主轴交替地以顺时针和逆时针方向旋转。

35.其中,较佳地,在搅拌期间,相邻的所述搅拌装置的搅拌方向相反。

36.一种如前所述的卧式发酵装置可在厌氧发酵工艺中应用。

37.本实用新型的积极进步效果在于:

38.本实用新型的搅拌装置干物质含量为从2%到35%的极宽范围内,实现搅拌效率高,并有效去除发酵物料表面形成的浮层,还能够有效地移动重质物料并防止其沉入发酵装置的底部。并且,本实用新型的搅拌装置扭矩低,能耗极低,维护成本低。

附图说明

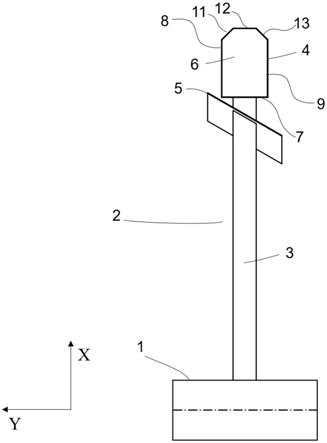

39.图1为实施例1中单个搅拌单元的侧视图。

40.图2为实施例1中单个搅拌单元的正视图。

41.图3为单个搅拌单元的俯视示意图。

42.图4为实施例1中搅拌装置的侧视图。

43.图5为实施例1中发酵装置带多个搅拌单元的正视示意图。

44.图6为实施例1中发酵装置带多个搅拌单元的俯视示意图。

45.附图标记说明

46.主轴1

47.搅拌单元2

48.搅拌桨3

49.搅拌勺4

50.叶片5

51.凹槽结构6

52.下侧板7

53.左侧板8

54.右侧板9

55.底板10

56.第一侧板11

57.第二侧板12

58.第三侧板13

59.进料口14

60.出料口15

61.物料液位16

62.卧式发酵装置17

具体实施方式

63.下面举个较佳实施例,并结合附图来更清楚完整地说明本实用新型。

64.实施例1

65.如图1~5为实施例1的搅拌装置示意图,该搅拌装置包括主轴1和12个搅拌单元2;搅拌单元2包括搅拌桨3、搅拌勺4和叶片5;搅拌桨3与主轴1垂直连接,搅拌勺4位于搅拌桨3的末端,叶片5与搅拌桨3相交;搅拌桨3的轴线为x轴,主轴1的轴线为y轴,z轴与x轴和y轴垂直。

66.搅拌单元2的长度以搅拌勺4的末端至主轴1的轴线的距离计,为4500mm。

67.搅拌勺4包括2个凹槽结构6,凹槽结构6的凹部沿z轴延伸;搅拌勺4投影至x轴的长度为750mm,为搅拌单元2的长度的16.7%。

68.叶片5沿y轴延伸,叶片5投影至y轴的长度为894mm,为搅拌单元2的长度的19.9%。叶片5与x轴的交点与主轴1的轴线的距离为3500mm,为搅拌单元2的长度的77.8%。叶片5与yoz平面的夹角为30

°

,叶片5与xoy平面的夹角为45

°

。

69.凹槽结构6包括依次首尾连接的上侧板、下侧板7、左侧板8和右侧板9,凹槽结构6还包括一底板10,底板10的侧边与左侧板8、上侧板、右侧板9和下侧板7的内壁搭接形成凹部。

70.底板10分别与左侧板8、上侧板、右侧板9和下侧板7垂直。底板10的法线与z轴的夹角为0

°

(如图3所示的是底板10的法线与z轴的夹角不为0

°

的示例)。

71.底板10搭接于上侧板、下侧板7、左侧板8和右侧板9的中部,形成两个方向相对的凹槽结构6。

72.左侧板8和右侧板9的大小和形状相同。左侧板8的形状为等腰梯形,等腰梯形的上底和上侧板连接,等腰梯形的下底和下侧板7连接,上底的长度为400mm,下底的长度为300mm。等腰梯形的腰和等腰梯形的高的夹角为3.8

°

。

73.上侧板包括第一侧板11、第二侧板12和第三侧板13,第一侧板11的一侧与左侧板8连接,另一侧与第二侧板12连接;第三侧板13的一侧与右侧板9连接,另一侧与第二侧板12连接。第二侧板12沿y轴的宽度为250mm,为搅拌单元2的长度的5.6%。

74.搅拌勺4沿y轴的最大宽度为500mm,为搅拌单元2的长度的11%。

75.12个搅拌单元2沿周向均匀环绕于主轴1,并沿主轴1的轴线轴向排列,相邻的两个搅拌单元2之间的夹角为45

°

。主轴1的长度为12.8m,相邻的两个搅拌单元2之间的距离为1m。

76.如图6所示为卧式发酵装置17,其包括如前所述的3个搅拌装置(图6中仅示出了2个搅拌装置);每个主轴1呈水平平行排列设于卧式发酵装置17中。

77.卧式发酵装置17的长宽高分别为27.6、12.8和9.6m。发酵容积为3000m3。

78.卧式发酵装置17还包括进料口14和出料口15,进料口14和出料口15分别位于卧式发酵装置17的两端。

79.该卧式发酵装置17为活塞流式发酵装置,发酵物料的干物质沿着发酵容器从一端流向另一端。

80.单个搅拌装置中的每一叶片5与yoz平面的夹角方向相同;相邻的搅拌装置中,一搅拌装置的叶片5与yoz平面的夹角方向与另一搅拌装置的叶片5与yoz平面的夹角方向相

反。

81.卧式发酵装置17中的物料液位16的高度为8.7m,与主轴1的轴线的距离为搅拌单元2的长度的93%。

82.实施例2

83.采用实施例1的搅拌装置,操作参数如下:

84.在搅拌期间,搅拌单元2的搅拌速度为0.5转/min。搅拌装置间歇运行。单次搅拌的时间为5min,相邻的单次搅拌的时间间隔为20min。在搅拌期间,搅拌装置绕主轴1交替地以顺时针和逆时针方向旋转。

85.该系统每天处理120吨40%的秸秆和60%的猪粪的混合物。发酵罐入口处的干物质为35%。发酵罐出口处的干物质为7%。

86.每天的能耗为150千瓦时,即每处理一吨生物质能耗为1.25千瓦时。

87.搅拌装置的混合对发酵罐中所有干物质均有效,没有观察到浮层,能够搅拌器确保最佳消化条件。

88.实施例3

89.采用实施例1的搅拌装置,操作参数如下:

90.在搅拌期间,搅拌单元2的搅拌速度为1转/min。搅拌装置间歇运行。单次搅拌的时间为3min,相邻的单次搅拌的时间间隔为20min。在搅拌期间,搅拌装置绕主轴1交替地以顺时针和逆时针方向旋转。

91.该系统处理100吨市政有机废物。发酵罐入口处的干物质为22%。发酵罐出口处的干物质为5%。

92.每天的能耗为100千瓦时,即每处理一吨生物质能耗为1千瓦时。

93.搅拌装置的混合对发酵罐中所有干物质均有效,没有观察到浮层,能够搅拌器确保最佳消化条件。

94.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。