1.本实用新型涉及汽车座椅零部件领域,特别涉及一种塑料铰链和汽车座椅后遮板。

背景技术:

2.后排座椅(特别是第三排)与行李箱连通,传统面套包覆工艺,物品容易滚入座椅下部,外观上空隙较多,需要遮挡座椅底部,使其与行李箱隔开,并在外观上体现较高的品质感。此类隔板需要能够匹配座椅靠背翻折、前后滑动等运动所产生的间隙或干涉,具备始终贴合靠背后部消除间隙的特性。

3.申请人曾于2015年申请并获得授权了一种汽车座椅遮板(中国专利授权公告号cn204895212u)。该汽车座椅遮板100中的两块动板110与两块定板 120之间采用五个采用金属材料制成的合页单元140和七个扭簧元件150铰接,两块动板110和两块定板120均与地毯布130复合在一起。在后续量产时发现,翻折时五个采用金属材料制成的合页单元140易造成动板110和定板120(见图1)间存在较大缝隙和突起,包覆面料(即地毯布130)后外表面不平整,品质感不佳。另外卡扣蘑菇头高出两块动板110和两块定板120 外侧面,也进一步使得包覆面料(即地毯布130)后外表面不平整,品质感不佳。

技术实现要素:

4.本实用新型所要解决的技术问题之一在于针对上述现有技术中采用金属材料制成的合页单元来连接汽车座椅遮板中的两块动板与两块定板所带来的包覆面料(即地毯布)后外表面不平整,品质感不佳问题而提供一种应用于汽车座椅遮板中的塑料铰接结构。

5.本实用新型所要解决的技术问题之二在于针对上述现有技术中采用金属材料制成的合页单元来连接汽车座椅遮板中的两块动板与两块定板所带来的包覆面料(即地毯布)后外表面不平整,品质感不佳问题而提供一种具有上述塑料铰接结构的汽车座椅后遮板。

6.为了实现上述目的,本实用新型所采用的技术方案是:

7.一种塑料铰链,包括第一连接部和第二连接部,所述第一连接部与第二连接部通过折合铰链部连接起来并实现第一连接部与第二连接部之间的转动。

8.在本实用新型的一个优选实施例中,所述塑料铰链采用挤出工艺制成型材件。

9.在本实用新型的一个优选实施例中,所述第一连接部和所述第二连接部的截面形状相同或者不相同。

10.在本实用新型的一个优选实施例中,所述折合铰链部的厚度小于所述第一连接部和第二连接部的厚度。

11.在本实用新型的一个优选实施例中,所述折合铰链部为一道连接在第一连接部与第二连接部之间的压制折合线。

12.在本实用新型的一个优选实施例中,所述第一连接部和第二连接部的截面通过逐

渐减薄的方式与所述折合铰接部连接。

13.在本实用新型的一个优选实施例中,所述第一连接部和第二连接部的截面呈台阶状,均具有相互平行设置的第一连接板和第二连接板以及与所述第一连接板和第二连接板垂直连接的第三连接板。

14.在本实用新型的一个优选实施例中,所述第一连接部和第二连接部还均具有一第四连接板,所述第四连接板一端连接在第一连接板与第三连接板的连接处,该第四连接板的另一端连接在所述第二连接板的开始减薄处,其中所述第四连接板与所述第二连接板、第三连接板组成一直角三角形。

15.本实用新型的一种汽车座椅后遮板,包括动板、定板,其中定板固定在座椅骨架上,其所述动板与所述定板之间通过所述的塑料铰链铰接,所述动板与所述座椅靠背搭接在一起并跟随所述座椅靠背翻转;所述塑料铰链中的折合铰链部面向行李箱的那一面与所述动板和定板面向行李箱的那一面平齐。

16.在本实用新型的一个优选实施例中,所述动板和定板采用蜂窝板材制成。

17.在本实用新型的一个优选实施例中,所述蜂窝板材为金属蜂窝板材或者非金属蜂窝板材。

18.在本实用新型的一个优选实施例中,在所述动板和定板面向行李箱的那一面采用地毯布包覆。

19.在本实用新型的一个优选实施例中,在所述动板和定板面向行李箱的那一面以及所述塑料铰链中的折合铰链部面向行李箱的那一面采用一整块地毯布包覆。

20.在本实用新型的一个优选实施例中,所述塑料铰链的第一连接部和所述第二连接部中的第一连接板分别与动板和定板背离行李箱的那一面胶接或者热焊接;所述塑料铰链的第一连接部和所述第二连接中的第三连接板分别与动板和定板的相邻侧面胶接或者热焊接。

21.在本实用新型的一个优选实施例中,所述动板和定板之间还通过若干翻折回弹预紧机构连接,使所述动板在工作角度区间内始终保持向定板方向翻折的预紧力并使得动板的上沿始终贴合座椅靠背没有间隙。

22.在本实用新型的一个优选实施例中,每一翻折回弹预紧机构均包括一弹簧座、一弹簧扣、一弹簧销和一扭簧,所述弹簧座固定在所述定板背离行李箱的那一面上,所述弹簧扣固定在所述动板背离行李箱的那一面上;在所述弹簧座上设置有一对弹簧销支撑座,所述弹簧销的两端安装在一对弹簧销支撑座上;所述扭簧的卷绕部套在所述弹簧销上并位于一对弹簧销支撑座之间;所述扭簧从所述卷绕部延伸出去的第一延伸部勾在所述弹簧座的弹簧钩座上,所述扭簧从所述卷绕部延伸出去的第二延伸部滑动勾在所述弹簧扣上。

23.在本实用新型的一个优选实施例中,在所述第二延伸部的末端设置有与所述第二延伸部垂直连接的翻勾部;在所述弹簧扣上设置有用以容纳所述第二延伸部的延伸部容纳槽和用以容纳所述翻勾部的翻勾部滑槽,所述延伸部容纳槽临近所述扭簧的一端敞开,所述翻勾部滑槽长度方向的两端封闭;所述第二延伸部从所述延伸部容纳槽敞开的一端插入所述延伸部容纳槽内,所述翻勾部插入到所述翻勾部滑槽内;在所述动板翻折过程中,所述翻勾部在所述翻勾部滑槽内滑动。

24.在本实用新型的一个优选实施例中,所述翻勾部滑槽配置在所述延伸部容纳槽的

一槽壁上。

25.在本实用新型的一个优选实施例中,在所述延伸部容纳槽的一槽壁上设置有至少一将所述第二延伸部限制在所述延伸部容纳槽内的阻止点。

26.为了便于将所述定板固定在座椅骨架上,在所述定板背离行李箱的那一面上间隔设置有若干卡扣总成;每一卡扣总成包括一卡扣座和一卡扣,所述卡扣座包括一底板和位于所述底板上并突出所述底板的卡扣板,突出所述底板的卡扣板使得在所述底板中形成一卡扣腔;在所述卡扣板上开设有形状如同钥匙孔形状的卡扣孔;所述卡扣包括一蘑菇头和与所述蘑菇头连为一体的卡扣凸起,在所述蘑菇头的外周设置有一圈凹槽,该圈槽将所述蘑菇头的厚度分隔成置入所述卡扣腔内的第一部分和置入卡扣板外的第二部分;所述蘑菇头的外径小于所述卡扣孔中的大直径孔的直径但大于所述卡扣孔的小直径孔的直径,所述蘑菇头的第一部分的厚度小于或者等于所述卡扣腔的高度,所述凹槽的直径小于或者等于所述卡扣孔的小直径孔的直径;所述卡扣预装在所述卡扣座上,预装方式如下:将卡扣的蘑菇头通过所述卡扣孔的大直径孔插入到所述卡扣腔内,然后将卡扣向所述卡扣孔的小直径孔方向推,推到位后,使卡扣孔的小直径孔的边缘插入的所述凹槽内,从而使得卡扣上的蘑菇头被卡扣板限制,无法轴向拔出;所述底板采用胶接或者焊接方式固定在所述定板背离行李箱的那一面上。

27.本实用新型与现有技术相比,其有益效果在于:

28.1.使用塑料铰链替代金属铰链来实现汽车座椅后遮板的翻折功能,同时使得塑料铰链中的折合铰链部面向行李箱的那一面与动板和定板面向行李箱的那一面平齐,这样使得包覆面料后外表面平整,品质感佳。

29.2.采用挤出工艺将塑料铰链制成型材,使用时根据需要进行裁取,其相对金属铰链进一步降低了成本并且更加轻量化。

30.3.汽车座椅后遮板中的定板和动板采用蜂窝板材根据需要的尺寸裁取制备,其无需开设专用模具,进一步降低了制造成本。同时也进一步减低了汽车座椅后遮板中的定板和动板的重量,符合轻量化要求。

31.4.汽车座椅后遮板中的定板和动板采用蜂窝板材,方便与塑料铰链胶接或者焊接,成本低且制造方便。

32.5.在汽车座椅后遮板中的定板和动板之间配置若干翻折回弹预紧机构,通过翻折回弹预紧机构的预紧力,在座椅靠背调节、翻平和抬起过程中,始终紧贴在座椅靠背后部,不留缝隙。

33.6.车座椅后遮板中的定板采用本实用新型特殊的卡扣总成安装在座椅骨架上,其卡扣上的蘑菇头不会外露至定板面向行李箱的那一面,进一步使得包覆在定板面向行李箱的那一面上的面料外表面平整,品质感佳。

34.7.车座椅后遮板中的动板和定板面向行李箱的那一面以及塑料铰链中的折合铰链部面向行李箱的那一面采用一整块地毯布包覆,外观平整、重量轻,成本低,具有较高的品质感,可适用与各种形式的后排座椅,如一体式、四六分、可调角、可翻平、带滑轨等。

附图说明

35.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例

或现有技术描述中所需要使用的附图作简单地介绍。

36.图1是本实用新型的现有技术图。

37.图2是本实用新型的安装在后排座椅上的展开状态立体图。

38.图3是本实用新型的安装在后排座椅上的闭合状态立体图。

39.图4是本实用新型的安装在后排座椅上的闭合状态侧视图。

40.图5是本实用新型的卡扣安装示意图。

41.图6是本实用新型的侧视图。

42.图7是本实用新型的卡扣装配后的剖视图。

43.图8是本实用新型的连接转轴实施例一的展开状态剖视图。

44.图9是本实用新型的连接转轴实施例一的闭合状态剖视图。

45.图10是本实用新型的连接转轴实施例二的展开状态剖视图。

46.图11是本实用新型的连接转轴实施例二闭合开状态剖视图。

47.图12是本实用新型的弹簧与弹簧扣、弹簧座配合立体图。

48.图13是本实用新型的弹簧扣立体图。

49.图14是本实用新型的弹簧立体图。

50.图15是本实用新型的弹簧销立体图。

51.图16是本实用新型的弹簧座立体图。

52.图17是本实用新型的最大展开状态立体图。

53.图18是本实用新型的最大展开状态下弹簧与弹簧扣、弹簧座的局部放大图。

54.图19是本实用新型的最大展开状态下折弯部与限位槽的局部放大图。

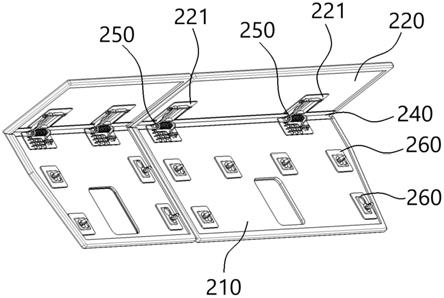

55.图20是本实用新型的闭合状态下弹簧与弹簧扣的局部放大图。

56.图21是本实用新型的闭合状态下折弯部与限位槽的局部放大图。

具体实施方式

57.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“左”、“右”、“内”、“外”“等指示的方位或位置关系为基于附图所示的方位或位置关系,纵向(x向)”“侧向(y向)”“垂向(z向)”为汽车领域空间坐标系术语,为本技术领域人员所熟知的专业术语,以上描述为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

58.以下结合附图和具体实施方式对本实用新型的详细结构作进一步描述。

59.参考图2至图4的一种汽车座椅后遮板,后遮板2安装在后排座椅1的后侧下方,用于遮挡座椅底部,使其与行李箱隔开,并在外观上体现较高的品质感。

60.参考图5,该后遮板2包括设置在上部的动板220和下部的定板210,定板210背离行李箱一侧侧向布置有两排卡扣总成260。扭簧250通过配合设置在动板220和定板210上的翻折预紧机构200,控制动板220相对于定板210 的开合角度。使得动板220的上沿始终贴合座椅靠背没有间隙。所述动板220 和定板210采用金属或者非金属的蜂窝板材制成。在动板220和定板210面向行李箱的那一面还整块的包覆有地毯布230。

61.参考图6和图7,定板210通过卡扣总成260固定在后排座椅1上。卡扣总成260由卡扣262和卡扣底座261组成。在蘑菇头262a的外周设置有一圈凹槽262c,凹槽262c将蘑菇头

262a的厚度分隔成第一部分262d和第二部分 262e。卡扣底座261包括了底板261a和底板261a上突出的卡扣板261b,突出的卡扣板261b使得在底板261a中形成一卡扣腔261c。在卡扣板261b上开设有同钥匙孔状的卡扣孔261d,卡扣孔261d由设置在一侧的大直径孔261e 和另一侧的小直径孔261f组成。蘑菇头262a的外径小于卡扣孔261d中的大直径孔261e的直径但大于小直径孔261f的直径,蘑菇头262a的第一部分262d 的厚度小于等于卡扣腔261c的高度,凹槽262c的直径小于等于小直径孔261f 的直径。将蘑菇头262a通过大直径孔261e插入到卡扣腔261c内,再将卡扣 262向小直径孔261f方向推,使小直径孔261f的边缘插入的凹槽262c内,从而使得蘑菇头262a被卡扣板261b限制,无法轴向拔出。底板261a可以采用粘接或焊接方式固定在定板210背离行李箱的那一面上。使得卡扣262上的蘑菇头262a不会高出定板210面向行李箱的那一面,进一步使得包覆在定板面向行李箱的那一面上的地毯布230外表面平整,品质感佳。

62.参考图8至图11,动板220和定板210通过一根塑料铰链进行连接,塑料铰链由第一连接部241和第二连接部242组成,第一连接部241通过折合连接部240与第二连接部242相连。折合铰链部240为一道通过出注塑挤出工艺成型的压制折合线,其截面厚度小于第一连接部241和第二连接部242。为了方便第一连接部241和第二连接部242通过折合连接部240连接后可在 90

°

到210

°

之间进行翻折,第一连接部241和第二连接部242与折合连接部 240连接处的截面厚度是逐渐减薄的。

63.第一连接部241由第一连接部第一连接板241a、第一连接部第二连接板 241b和第一连接部第三连接板241c组成。其中第一连接部第一连接板241a 和第一连接部第二连接板241b是相互平行设置的,第一连接部第一连接板 241a和第一连接部第二连接板241b之间还垂直的设置有一第一连接部第三连接板241c将两者连接在一起。同样的,第二连接部242时也由第二连接部第一连接板242a、第二连接部第二连接板242b和第二连接部第三连接板242c 组成,上述特征的结构和连接方式与第一连接部第一连接板241a、第一连接部第二连接板241b和第一连接部第三连接板241c的相同。

64.第一连接部第一连接板241a和第二连接部第一连接板242a的截面都呈台阶状,分别与动板220和定板210背离行李箱的一面胶接或者热焊接。

65.在本实用新型的另一种实施方式中,第一连接部241和第二连接部242 还分别包括有第一连接部第四连接板241d和第二连接部第四连接板242d。第一连接部第四连接板241d的一端连接在第一连接部第一连接板241a与第一连接部第三连接板241c的连接处,其另一端连接在第一连接部第二连接板 241b的开始减薄处。以此,第一连接部第四连接板241d、第二连接部第二连接板241b、第一连接部第三连接板241c组成一直角三角形。同样的,第二连接部第四连接板242d的设置方式与第一连接部第四连接板241d相同。

66.参考图12至图16,翻折回弹预紧机构200均包括弹簧座211、弹簧扣221、弹簧销251和扭簧250,弹簧座211固定在定板210背离行李箱的一面上,弹簧扣211固定在动板220背离行李箱的一面上.在弹簧座211上设置有一对弹簧销支撑座211a,弹簧销251的两端安装在左右两个弹簧销支撑座211a之间。扭簧250的卷绕部250c套在所述弹簧销251上并位于一对弹簧销支撑座211a 之间。扭簧250从卷绕部250c延伸出去的第一延伸部250b勾在弹簧座211 的弹簧钩座211b上,扭簧250从卷绕部250c延伸出去的第二延伸部250a以可滑动的方式勾在弹簧扣221上。具体的,在第二延伸部250a的末端设置有与第二延伸部250a垂直连接

的翻勾部250aa,而在弹簧扣221的一侧垂向的设置有可以容纳第二延伸部250a的延伸部容纳槽221c,在延伸部容纳槽221c 的侧部的槽壁上还设置有可以容纳翻勾部250aa的翻勾部滑槽221b。延伸部容纳槽221c靠近扭簧250的一端形状上是开放的,翻勾部滑槽221b在垂向长度方向是两端封闭的。第二延伸部250a从延伸部容纳槽221c敞开的一端垂向插入其中同时,翻勾部250aa从侧向插入到翻勾部滑槽221b内。动板翻折过程中,翻勾部250aa在翻勾部滑槽221b内滑动,其行程收到翻钩部滑槽 221b垂向封闭端的限制。延伸部容纳槽221c的侧部和顶部槽壁上均向上凸起,使得第二延伸部250a能被限制在延伸部容纳槽221c内的活动。

67.结合参考图17至图19,当后排座椅1展开至其最大展开角度时,受到座椅靠背的挤压,动板220同步跟随座椅靠背纵向(x向)向后旋转展开。受到扭簧250预紧力的作用,第二延伸部250a沿延伸部容纳槽221c向下移动,翻钩部250aa也随之在翻钩部滑槽221b中移动,最终翻钩部250aa触碰到翻钩部滑槽211b的底部并受其阻挡限制,至此后遮板2翻转至其最大行程210

ꢀ°

位置。因扭簧250在其工作角度区间内始终保持向内回弹的趋势,持续给予动板220向下翻折的预紧力,致使后遮板2的上沿始终没有间隙地贴合座椅靠背。

68.结合参考图20和图21,当后排座椅1翻折合拢时,动板220在扭簧250 的作用下向下翻折至与定板210成90

°

的位置。此时第二延伸部250a沿延伸部容纳槽221c向上移动,翻钩部250aa也随之在翻钩部滑槽211b中向上移动,最终翻钩部250aa触碰到翻钩部滑槽211b的顶部并受其阻挡限制,至此后遮板翻转至其最小行程处。

69.以上所述的,仅为本实用新型的较佳实施例,并非用以限定本实用新型的范围,本实用新型的上述实施例还可以做出各种变化。即凡是依据本实用新型申请的权利要求书及说明书内容所作的简单、等效变化与修饰,皆落入本实用新型专利的权利要求保护范围。本实用新型未详尽描述的均为常规技术内容。